CSNS漂移管泄漏检测

2023-01-06刘顺明王鹏程刘佳明关玉慧孙晓阳吴小磊

刘顺明 ,王鹏程 *,宋 洪 ,刘佳明 ,关玉慧 ,谭 彪 ,孙晓阳 ,李 波 ,吴小磊

(1.散裂中子源科学中心,广东 东莞 523808;2.中国科学院高能物理研究所,北京 100049)

0 引言

CSNS是我国“十一五”期间重点建设的大科学装置,质子束功率达100 kW、有效脉冲中子通量居世界前列,与英国散裂中子源ISIS、美国散裂中子源SNS和日本散裂中子源J-PARC一起被列入世界四大散裂中子源。CSNS建设的主要内容包括:1台80 MeV负氢离子直线加速器、1台1.6 GeV快循环质子同步加速器、2条束流输运线、1个靶站、3台谱仪(通用粉末衍射仪、小角散射仪和多功能反射仪)及相应的配套设施。负氢离子直线加速器包括:1台50 keV潘宁负氢离子源(IS)、1条低能传输线(LEBT)、1台3.0 MeV射频四极加速器(RFQ)、1条中能传输线(MEBT)和1台80 MeV漂移管直线加速器(DTL)[1-3]。

DTL由4节长度约9m的RF腔体组成,每节RF腔体又分为3段长约3m的机械腔体,以便于加工和安装。漂移管是DTL的核心部件,其加工精度要求高,难度大。为了克服RF电场径向散焦力,同时克服粒子的空间电荷效应,每个漂移管内部均安装磁铁对被加速粒子进行聚焦[4]。考虑到整个装置的灵活可调性,CSNS DTL选择了电四极磁铁。电四极磁铁的最高工作电流达580 A,产生较大的欧姆热[5],因此,线圈需要通水冷却。2017年,12#漂移管线圈出现漏水,DTL1#腔压力由7.2×10-6Pa升至2.4×10-5Pa,并且伴随腔体打火,影响加速器的正常运行。为了降低DTL1#腔的压力,采取了以下措施[6]:(1)排空12#漂移管线圈冷却水;(2)多次氮气吹扫12#漂移管线圈,去除残余水分;(3)通电烘烤12#漂移管线圈,并对线圈长时间抽真空。经过处理后,DTL1#腔逐步恢复了超高真空,满足CSNS直线加速器的真空需求。

CSNS II束流功率将升级至500 kW,需要12#漂移管正常工作,因此,2021年完成了12#漂移管的替换。确认12#旧漂移管的具体泄漏原因以及泄漏位置,对后续漂移管备件的加工至关重要,因此,需要对12#旧漂移管的泄漏作进一步的剖析。

1 漂移管外壳泄漏位置确认

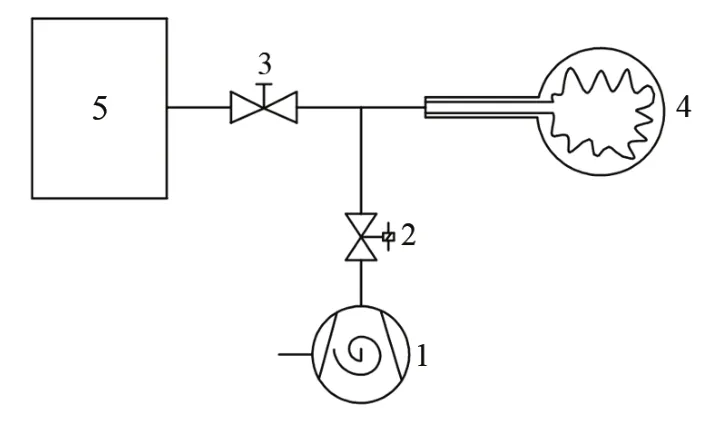

由于12#旧漂移管出现了漏水,漂移管外壳某处肯定存在漏点,图1标示出了漂移管外壳存在的5处电子束焊焊缝,为了判断漏点位置,需要对每条焊缝逐一排查。真空检漏示意图如图2所示。

图1 漂移管外壳焊缝位置及环氧树脂状况Fig.1 The position of the welding seam of the drift tube and the epoxy condition

图2 漂移管检漏示意图Fig.2 Schematic diagram of drift tube leak detection

从漂移管杆抽气,可以检到每条焊缝。为了起到绝缘固定作用,漂移管壳内(图1右上角)及漂移管杆跑道管内(图1右下角)都浇筑有环氧树脂。漂移管外壳剖开后如图1右上角所示,由于是抽气后再浇注环氧树脂,所以线圈与电四极磁铁之间已完全被环氧树脂包裹,即使某处存在泄漏,也需要经过一段时间才能被检测到(示漏气体沿焊缝泄漏至漂移管内部,沿图中蓝色箭头扩散,最终在真空负压作用下进入跑道管,被检漏仪检测到)。跑道管内的环氧树脂为重力自然浇灌,环氧树脂与跑道管之间存在夹缝,可以通过漂移管杆进行抽气检漏。

如图2所示,检漏时,启动涡旋干泵1,打开电磁阀2,对漂移管跑道管抽气,由于漂移管杆内部有环氧树脂且气路比较狭窄,需涡旋干泵长时间抽气(约67 h),才能获得比较稳定的检漏本底(1.8×10-11Pa·m3/s)。打开手动角阀3,关电磁阀2,开始检漏。由于怀疑漂移管束流中心孔两侧的电子束焊焊缝4、5(如图1)存在泄漏,重点喷检这两处焊缝。多次喷检都没有检到明显的泄漏,原因可能是漏孔通道狭窄、路径复杂,因此决定对漂移管焊缝进行罩检。由于12#旧漂移管低能端打火比较严重,表面已经黑化,如图3,怀疑电子束焊焊缝4存在泄漏。因此,首先用真空泥封堵电子束焊焊缝5,罩检电子束焊焊缝4。20 min罩检漏率为9.5×10-11Pa·m3/s,漏率较小,不足以引起DTL1#腔压力的较大变化[7](DTL1#腔真空泵有效抽速约为3.0 m3/s),进而怀疑电子束焊焊缝5泄漏。封堵电子束焊焊缝4,罩检电子束焊焊缝5,15 min罩检漏率为1.8×10-8Pa·m3/s,因此判断电子束焊焊缝5为主要漏点。另外,低能端芯管圆弧处有一圈比较明显的凸起,可能是造成低能端打火的主要原因[8]。

图3 漂移管电子束焊焊缝Fig.3 Electron beam welding seam of the drift tube

用真空密封胶封堵电子束焊焊缝5,罩检其余4条电子束焊焊缝,罩检20 min漏率为1.0×10-10Pa·m3/s,漏率较小,确认电子束焊焊缝5为唯一漏点。

2 漂移管线圈泄漏位置确认

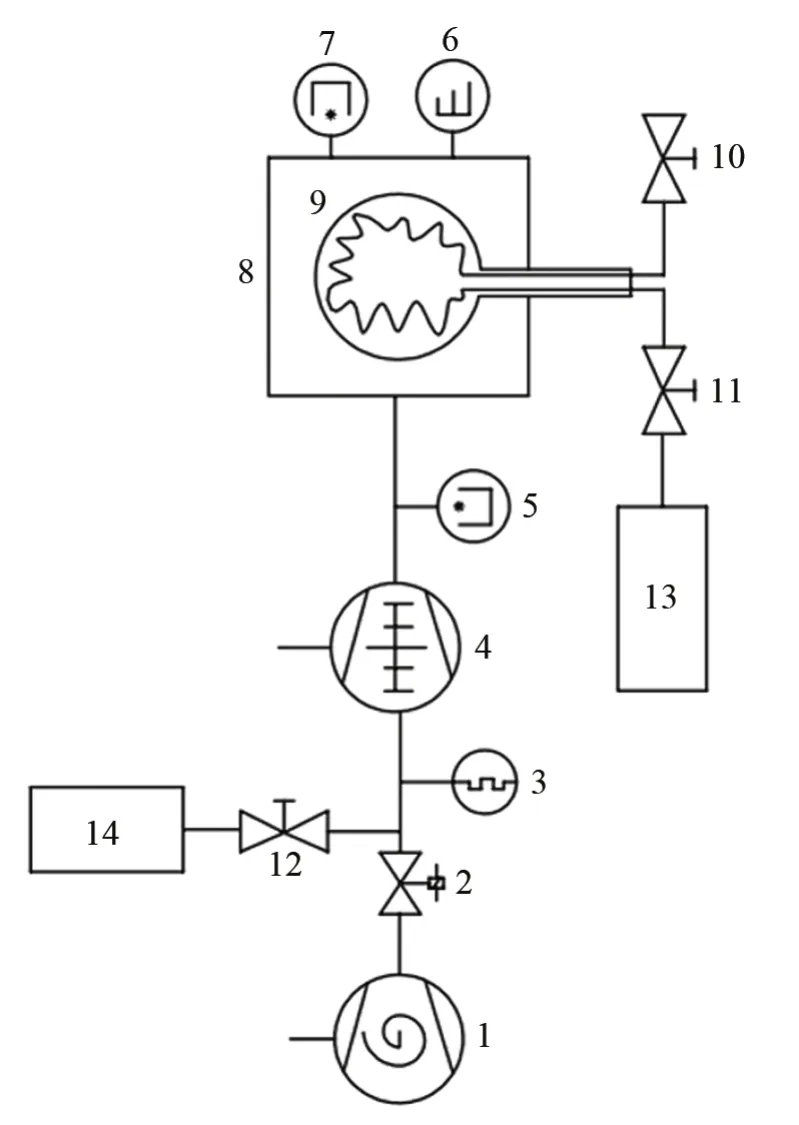

2017年12#漂移管线圈出现漏水后,为了减小线圈泄漏对DTL1#腔真空度的影响,一直用机械泵对12#旧漂移管线圈抽真空,至今已经过去4年多,泄漏状态存在发生变化的可能。因此,确认线圈具体泄漏位置前,需要对目前的线圈泄漏状态进行确认。漂移管真空检漏示意图如图4所示。将漂移管置于真空室内,安装四极质谱计,分析真空室内残余气体成分,同时连接氦质谱检漏仪检漏。本底压力4.8×10-3Pa,检漏仪本底4.0×10-10Pa·m3/s,清零后小于4.2×10-12Pa·m3/s。漂移管线圈一端连接手动角阀10,另一端通过手动角阀11连接氦气瓶。试验时先打开手动角阀10,通过手动角阀11进氦气约10 s,将线圈内的空气排空,然后关闭手动角阀10,再进气约1 min,确保线圈内充满氦气,并且有一定的正压。约20 min后,氦质谱检漏仪显示漏率1.8×10-7Pa·m3/s。同时,RGA(残余气体分析仪)检测到明显的He峰,确认线圈泄漏。

图4 漂移管真空检漏示意图Fig.4 Schematic diagram of vacuum leak detection of drift tube

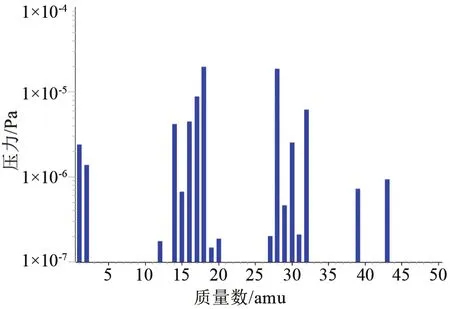

为了试验的严谨性,需要对线圈再次通水,确认是否漏水。线圈通水并保持0.8 MPa水压近16 d,真空室压力缓慢下降(由4.8×10-3Pa下降到4.1×10-4Pa),RGA也没有检测到H2O峰。原因可能是在线圈不通电的情况下,H2O分子很难通过环氧树脂渗透到真空室内。因此,加水压检漏时需对线圈通电。连接电源后真空室重新抽气,加电前真空室的本底压力为1.2×10-3Pa。RGA本底如图5所示:本底压力较高,18 amu∶28 amu≈1∶1,说明残余水气较多;28 amu∶32 amu≈4∶1,14 amu也比较明显,说明系统漏气[9],这可能与漂移管外壳电子束焊焊缝5泄漏有关。

图5 线圈加电前真空室RGA本底Fig.5 The RGA background of the vacuum chamber before the coil is energized

线圈保持0.8 MPa的水压,线圈电流从10 A逐渐增大到100 A,真空室压力和RGA本底基本不变。当线圈电流增大到150 A时,线圈水温在30~40℃之间,因此,气体脱附对本底真空度影响不大。线圈保持电流150 A加热10 min后,真空室压力迅速变大,最大为1.7×10-2Pa,RGA变化曲线如图6所示。

图6 线圈通电后真空室RGA变化曲线Fig.6 The RGA curve during coil energized

从图6可以看出,真空室压力升高期间,18 amu为H2O的分子离子峰,17 amu是H2O的碎片峰,都出现明显的上升,说明H2O分子已经进入真空室,由此可确定12#旧漂移管线圈漏水。28 amu(N2分子离子峰)、14 amu(N2碎片峰)、32 amu(O2分子离子峰)都出现下降,可能是H2O分子暂时起到密封作用,隔绝了空气;12 amu(C+)、44 amu(CO2)明显上升,32 amu(O2)明显下降,可能是漂移管外壳打火导致表面碳化,残留的C与O2发生反应,生成CO2的缘故;16 amu、15 amu可能是C与H2反应生成CH4的缘故[10]。

为了进一步确认线圈的具体泄漏位置,去掉12#旧漂移管外壳,同时去掉线圈外表面的环氧树脂,并酒精擦拭、氮气吹扫外表面,结果如图7所示。但是在拆除漂移管外壳及环氧树脂的过程中,线圈短管焊接处焊缝破裂,同时发现有比较明显的焊接缺陷,怀疑去除环氧树脂的过程中焊缝缺陷恶化,进而破裂,这可能是泄漏的主要原因。此外,去除环氧树脂的过程中,线圈末端出现损伤,伤痕较新,是外力所致,不是泄漏的原因,重新火焰焊后,经检漏没有发现泄漏。

图7 12#漂移管线圈现状Fig.7 Current status of the 12#drifts tube coil

由于线圈表面已经完全去除环氧,检漏响应时间较快,因此将漂移管置于真空室内检漏。本底压力1.34×10-4Pa,检漏仪本底5.0×10-13Pa·m3/s。线圈通氦气罩检,RGA和氦质谱检漏仪都没有检测到氦气成分增加。对线圈进行加电试验,线圈加电50 A,15 min内检漏仪漏率一直维持不变,真空室压力缓慢增大到1.93×10-4Pa,RGA没有发现He峰增加。电流加大到70 A,检漏仪漏率缓慢增大,30 min后漏率达到 3.1×10-11Pa·m3/s,真空室压力达到 6.35×10-4Pa,但RGA仍然未发现He峰增加。由此判断漏水是线圈短管焊接处焊缝缺陷导致(位置如图7箭头所示)。

线圈加电期间,腔体内RGA变化如图8所示。从图8可以看出,18 amu、17 amu最高,18 amu∶28 amu≈40,原因可能是线圈表面有残留水分(外壳剖开后,有明显的水渍残留,虽然经过氮气吹扫,但是缝隙中可能还有部分残留),温度升高导致材料表面的水气脱附也是可能的原因之一;16 amu(CH4)高于28 amu(主要为CO),主要是漂移管线圈末端火焰焊接过程中产生了大量的C,C与H2在高温作用下反应生成CH4的缘故。线圈加电期间,所有质谱峰都随着真空室压力增大而急剧升高,其中44 amu变化最明显,升高近13倍,可能是线圈表面残留的碳氢化合物在高温作用下释放出来的缘故,同时,残留的C会与O2反应生成的CO2,也可能是导致44 amu升高的原因。

图8 12#漂移管线圈加电期间RGA变化Fig.8 The RGA curve during coil energized

3 后续漂移管备件检漏方案建议

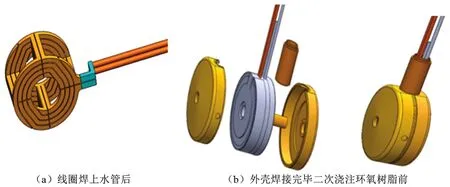

为确保后续漂移管备件线圈不再出现漏水、漏气现象,需要对漂移管加工以及焊接过程中线圈、外壳的检漏重要节点严格把关(图9所示)。同时检漏方法也需要升级,传统的喷检、罩检已经不能满足需求,需要对线圈通高压氦气,采用真空压力法检漏,同时配合RGA分析。

漂移管加工过程中,需要保证3点:

(1)线圈焊上水管后(图9(a)),通高压氦气检漏,确保线圈浇注环氧树脂之前不发生泄漏;

(2)尽量采用整根水管,减少非必要的焊接;

(3)漂移管外壳焊接完毕2次浇注环氧树脂之前(图9(b)),对外壳通高压氦气检漏,确保外壳在浇筑环氧树脂之前不发生泄漏。

图9 漂移管检漏重要节点Fig.9 Important nodes for drift tube leak detection

通过以上步骤,可以确保漂移管线圈、外壳浇注环氧树脂前不发生泄漏,避免浇筑环氧树脂后漂移管检漏难的问题,同时也可以减少运行期间漂移管出现漏水、漏气的现象,保证加速器的正常运行。

4 总结

利用氦质谱检漏仪和四极质谱计对12#旧漂移管进行检漏和质谱分析,首先确定了漂移管外壳的漏点位置;通过线圈加电同时打水压的方法确认线圈漏水;剖开漂移管外壳后检漏,确定了线圈的漏点位置为水管火焰焊接处;最后,根据漂移管的检漏结果,对后续漂移管备件的加工、焊接和检漏提出了建议,以避免再次出现漂移管泄漏问题。