商用汽车底盘整体防护涂层喷涂工艺探索

2023-01-06左志强史智学

左志强,史智学

商用汽车底盘整体防护涂层喷涂工艺探索

左志强,史智学

(陕汽集团商用车有限公司,陕西 宝鸡 722405)

针对终端用户个性化上装配置需求,商用汽车越来越多的以底盘形式投放市场。在等待上装搭装的周转仓储期间,底盘长时间暴露在大气下,遭受风吹、雨淋、暴晒等各种环境考验,这样就带来了底盘周转仓储期的锈蚀风险。为提升公司商用汽车底盘外观质量及耐锈蚀能力,提升产品市场竞争力,文章对比研究了行业内四种典型的商用汽车底盘整体防护涂层喷涂工艺。针对研究优选出的喷涂工艺组织试喷与市场验证,探索出一种水基硬膜底盘防护蜡喷涂工艺。研究成果可供国内商用汽车整车生产企业工艺技术人员借鉴参考。

商用汽车;底盘;整体防护涂层;喷涂工艺;工艺优化

随着我国汽车工业的发展,国内商用汽车功能差异不再是品牌竞争的唯一标准,外观质量提升已经成为整车质量提升与品牌价值增强的重要手段。为了适应客户的个性化需要,越来越多的商用汽车以二类底盘形式被投放到市场。由于车架、燃油箱、储气筒等大部分底盘零部件完全暴露在阳光下及大气中,对这些零部件的耐腐蚀性能、耐老化性能要求越来越高。底盘整体喷涂防护涂层受到各整车企业的高度重视,喷涂防护涂层的作用及目的主要有[1-3](1)弥补底盘及其零部件本身的涂镀层缺陷,提高整车的耐腐蚀性能,避免交付终端用户前的早期锈蚀;(2)对底盘及其零部件本身涂镀层进行有效保护,延缓锈蚀发生时间,保持整车外观质量。

国内外整车企业和涂装材料厂家对商用汽车底盘整体喷涂防护涂层的研究成果和应用比较多,比如:

开发高耐腐蚀涂装材料。如聚脲涂料,其树脂成分为改性天门冬氨酸酯涂料,耐1500小时中性盐雾试验,无起泡、锈蚀;耐1500小时人工老化试验[2]。

开发在线整车喷涂工艺。如一种卡车底盘整体喷漆工艺方法,相比传统丙烯酸聚酯喷涂工艺,优势有[2](1)高固低粘特性,实现一遍喷涂膜厚30 μm,减少喷漆工位50%,挥发性有机化合物(Volatile Organic Compounds, VOC)排放降低 50%;(2)烘干工艺由80℃、30min减少至50 ℃、15 min,减少天然气消耗70%,减少烘干工位 50%;(3)与总装工艺无缝融合,实现排空区取消。

根据环保法规要求,开发降低喷涂过程VOCs排放的水性涂料。如水性聚脲涂料、水基硬膜防护蜡,VOCs含量≤50.0 mg/m3[2]。

1 底盘涂镀层缺陷

1.1 制造过程产生的缺陷

随着阴极电泳底漆、多涂层面漆喷涂、达克罗表面处理等工艺技术的日渐成熟与普遍应用,国内商用汽车零部件的外观质量以及防锈蚀能力有了显著的提升。但车身总成及零部件组焊、车架纵横梁铆接形成的板材夹层与空腔只有底漆涂层,甚至没有涂层防护;装调过程螺纹紧固等造成的外露螺栓和金属件表面涂镀层被破坏,尤其是全金属自锁螺母大量应用后这一现象更为严重。这些缺陷都可能造成整车产品在交付终端用户前产生早期锈蚀,尤其是处于湿热环境,或受到酸、碱、盐雾侵蚀时锈蚀现象更为严重[1-4]。

1.2 运输过程产生的缺陷

随着用户个性化需求的提升,越来越多的二类底盘被投放到市场。在交付终端用户前的仓储、运输过程中,底盘及零部件长时间直接暴露在阳光下和大气中,遭遇高温、高寒、雨雪、湿热天气,部分区域空气中SO2、CO2浓度增加时还会产生酸雨,都会引起底盘及零部件涂镀层失光、粉化[1-4]。

1.3 零部件缺陷

国内商用汽车行业零部件表面涂镀层有执行国家标准的,有执行汽车行业标准的,也有执行整车厂企业标准的,零部件表面涂镀层防护质量参差不齐。除行业头部的2~3家企业拥有完整的的发动机、变速箱、车架、车桥等核心部件的自主研发与制造条件,可以要求零部件涂镀层严格执行自己的企业标准,并且按着自己的品质提升计划实施同步优化。大多数整车企业受自主研发与制造条件限制,面对零部件表面涂镀层防护质量低下的现状,显得力不从心[1,4]。

2 底盘防护涂层喷涂工艺应用

2.1 典型喷涂工艺

国内外整车生产企业和涂装材料厂家对商用汽车涂装工艺以及商用车底盘整体喷漆、喷蜡工艺的研究成果和应用比较多,根据在整车装配不同阶段的应用概括起来有以下三种[1-4]。

1.装配前喷涂工艺

(1)工艺内容:零部件在装配前,严格执行表面涂镀层标准,保证零部件外观质量完好、达到涂镀层耐性指标,或者装配前对零部件实施喷漆/喷蜡防护工艺。

(2)工艺优势:可以消除零部件夹层、空腔涂装缺陷;不影响整车在线装配效率与整体节拍。

(3)工艺缺点:成本需由零部件供方承担,供方响应度低;无法避免装配过程对涂镀层的二次损伤。

2.装配中喷涂工艺

(1)工艺内容:装配过程中严格控制磕碰、划伤;实施在线整体喷漆/喷蜡。

(2)工艺优势:可提升整车防护水平。

(3)工艺缺点:增加装配工具及防护材料成本,影响在线装配效率与整体节拍;需整车装配线建线前完成规划,建设成本高。

3.装配后喷涂工艺

(1)工艺内容:装配完成后、入库/发运前,整体喷漆、补漆+喷蜡。

(2)工艺优势:可提升整车涂镀层防护水平;对整体工艺布局影响小。

(3)工艺缺点:需有清洁、封闭的喷涂环境,底盘零部件需不同程度的遮蔽防护。

2.2 喷涂材料

零部件自身的涂镀层材料根据零部件制造厂家执行的涂装标准确定,整车厂应用于不同装配阶段的喷涂材料有以下三类。

(1)装配前:对易锈蚀零部件喷涂黑漆或清漆。

(2)装配中:在完成悬架等装配后,底盘整体喷涂黑漆或清漆。

(3)装配后:底盘整体喷涂黑漆、清漆或底盘防护蜡。

2.3 应用趋势

已建成整车厂在装配车间规划初期未考虑在线整体喷漆/喷蜡,或者担心在线整体喷漆/喷蜡建设成本过高、且对底盘装配线整体工艺布局与装配效率有影响,除行业头部企业的高端产品装配基地外,大多整车厂选择在底盘装调完成后、入库/发运前,采取对整车喷涂黑漆、清漆或底盘防护蜡的工艺实施整车防护。

为避免高温烘烤损毁底盘线束、橡胶件,同步降低电能消耗,喷涂材料向烘烤温度<60℃、烘烤时间<20min的聚脲黑漆、清漆,或者底盘防护蜡发展。

根据环保法规对废气VOC排放的限制,喷涂材料向VOCs 含量低于50.0 mg/m3的水性聚脲黑漆、清漆,或者底盘防护蜡发展。

为适应整车状态喷涂,喷涂材料向兼容车架、悬架等底盘通用黑漆件、燃油箱、储气筒等铝镁合金件、制动阀体等铸铝件以及油、气、水管等橡塑件的水性透明清漆或底盘防护蜡发展。

3 工艺对比

结合行业应用,文章选取国内商用汽车整车生产企业应用最为普遍的聚脲黑漆、聚脲清漆、传统溶剂蜡与水基硬膜防护蜡进行对比研究[1-6]。

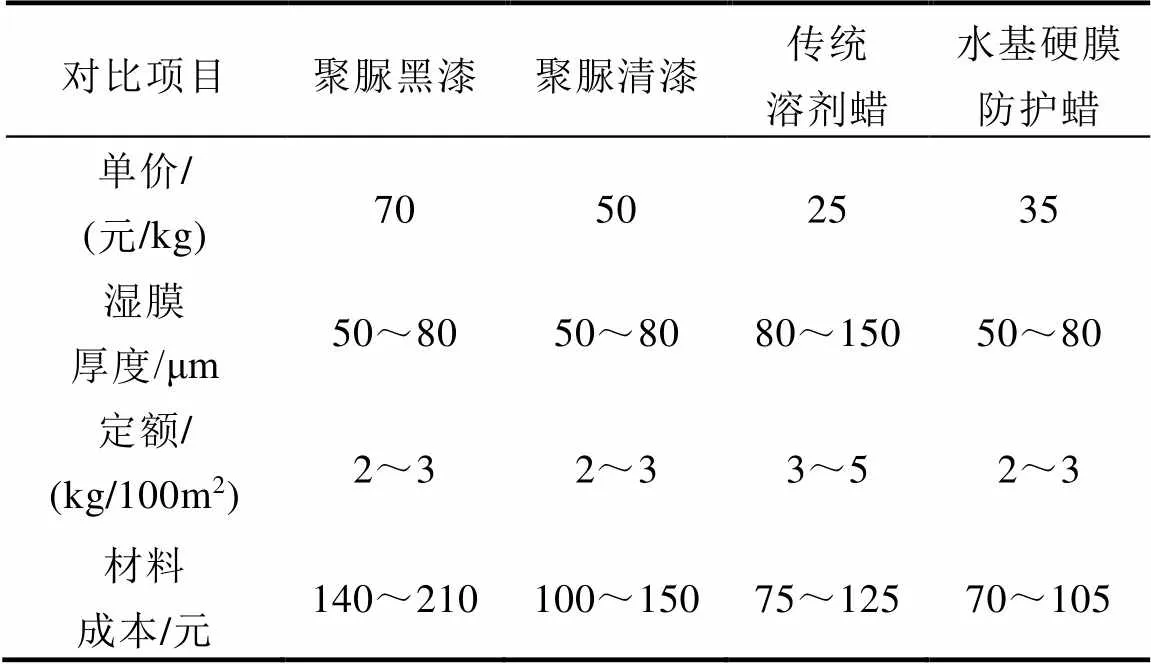

3.1 材料成本

根据喷涂材料厂家提供的数据,材料成本对比如表1所示。

表1 材料成本对照表

根据对比数据,水基硬膜防护蜡的材料成本最低。

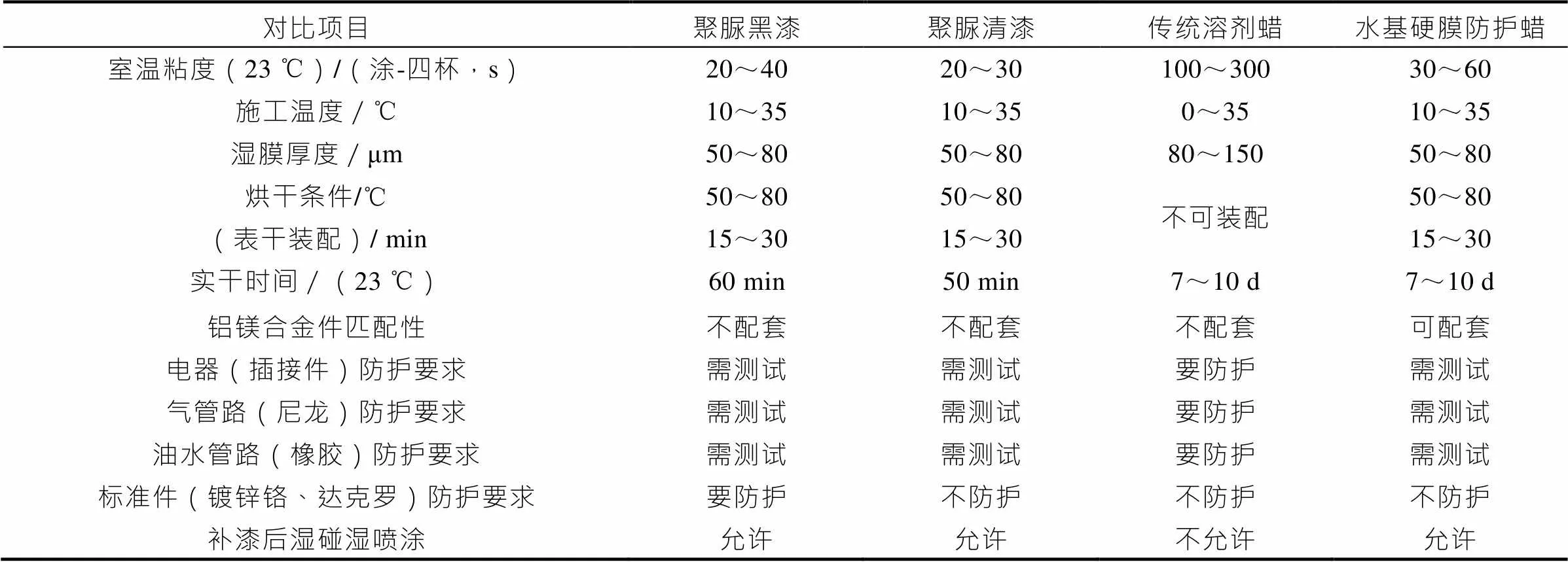

3.2 施工性能

根据喷涂材料厂家提供的数据,施工性能差异点对比如表2所示。

表2 施工性能对照表

根据对比数据,初步分析如下:

(1)传统溶剂型底盘防护蜡存在蜡膜固化(实干)时间长,蜡膜固化(表干)后不可装配,与铝镁合金件不匹配,电器插接件、气管路(尼龙)、油水管路(橡胶)确定要防护,不允许补漆后湿碰湿喷涂等不足,作为底盘整体防护涂层喷涂材料局限性最大。

(2)聚脲黑漆与铝镁合金件、标准件颜色不配套,聚脲清漆也存在与铝镁合金件不配套,作为底盘整体防护涂层喷涂材料均存在一定的局限性。

(3)水基硬膜底盘防护蜡除蜡膜固化(实干)时间长,电器插接件、气管路(尼龙)、油水管路(橡胶)是否需要防护需要进一步测试,相对前3种防护材料更适合作为底盘整体防护涂层喷涂材料。同时,水基材质VOCs含量相对更低,更能符合环保法规要求。

3.3 防护性能

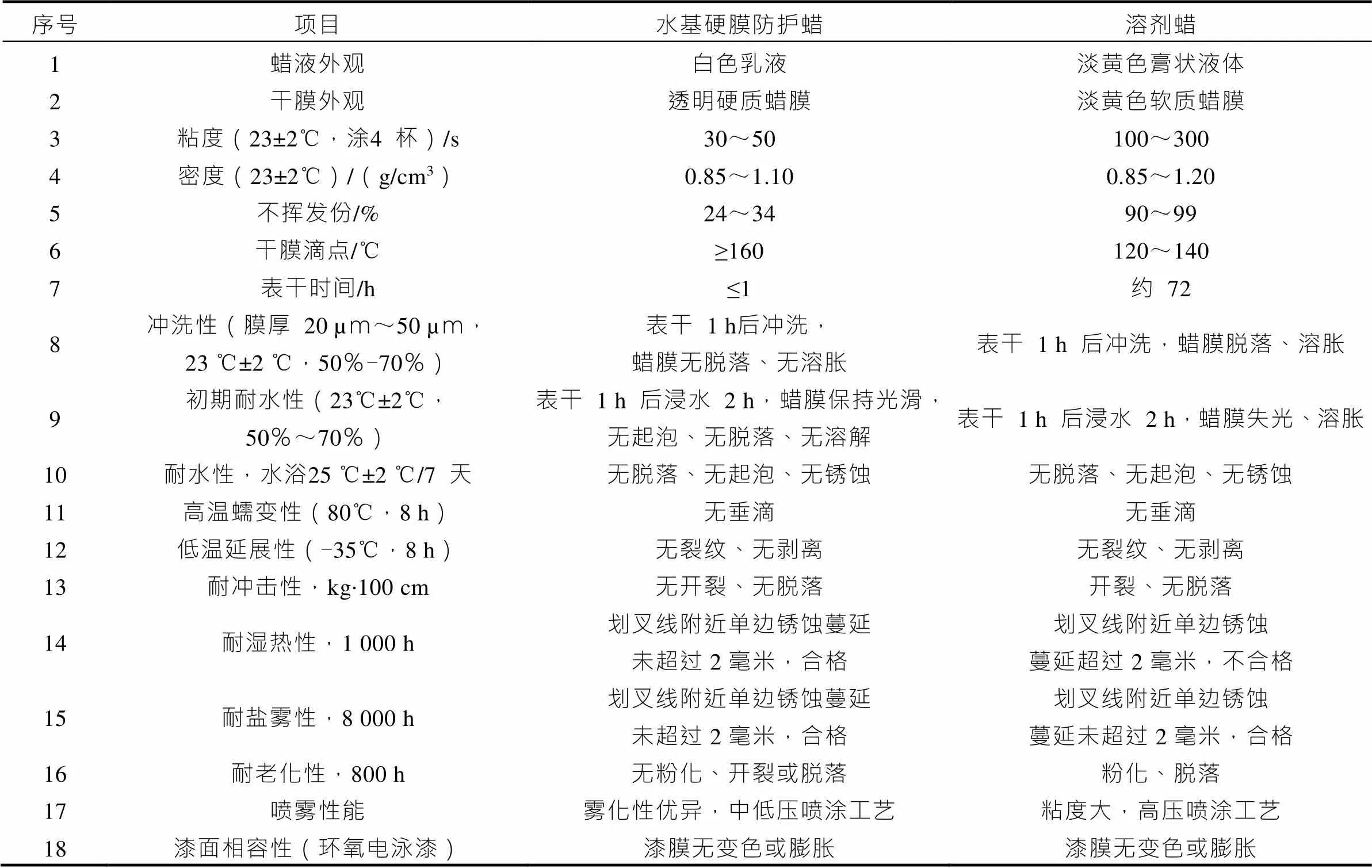

根据喷涂材料厂家提供的数据,防护性能对比如表3所示。

表3 防护性能对照表(配套环氧电泳漆)

根据对比数据,初步分析如下:

(1)传统溶剂型底盘防护蜡防护性能最差,且不可水洗、可维护性差,作为底盘整体防护涂层喷涂材料局限性最大。

(2)用于底盘整体防护涂层喷涂材料,聚脲黑漆防护性能最佳,聚脲清漆与水基硬膜底盘防护蜡防护性能也不错。

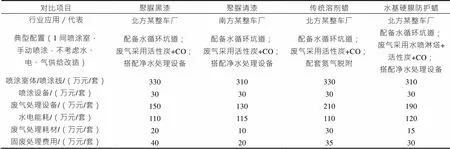

3.4 工艺设施

根据行业应用,喷涂工艺设施对比如表4所示。

表4 喷涂工艺设施对比表

根据对比数据,初步分析如下:

(1)传统溶剂型底盘防护蜡喷涂设施建设成本与运行成本(废弃处理、水电能耗、固废处理)最高。

(2)聚脲清漆喷涂设施建设成本与运行成本(废弃处理、水电能耗、固废处理)最低。

(3)聚脲黑漆与水基硬膜防护蜡偏差不大。

3.5 综合分析

(1)传统溶剂蜡整体防护性能最差,且喷涂后无法维护;不建议作为底盘整体防护涂层喷涂材料。

(2)聚脲黑漆整体防护性能最佳,但喷涂过程遮蔽工作量大,对铝镁合金件使用过程表面氧化发黑无改善作用;针对装配过程标准件涂层破坏现象,如不遮蔽影响整车外观一致性,且材料成本太高。建议作为高附加值(高端车)底盘整体防护涂层喷涂材料使用。

(3)水基硬膜底盘防护蜡与聚脲清漆综合性能相当,材料成本最低且环保性能最佳;建议作为一般附加值(国内销售常规车)底盘整体防护涂层喷涂材料,可组织试喷验证确定喷涂工艺。

4 探索验证

4.1 实验验证

结合上述分析,考虑公司商用车底盘为总质量4.5 t~49 t的全系车型,以及行业中等偏上的市场定位,借鉴行业底盘喷蜡工艺应用成果,文章探索将水基硬膜底盘防护蜡作为底盘防护涂层喷涂材料。首先与优化前所采用的溶剂蜡进行对比实验验证(执行集团实验标准,标准号不便对外公示),结果如表5所示。

表5 水基硬膜防护蜡与溶剂蜡性能对比实验结果

(1)水基硬膜防护蜡可耐1 000 h以上中性盐雾实验,且耐高、低温性能优异。

(2)水基硬膜防护蜡干燥时间快,表干后初期耐水性和耐冲洗能优异。

(3)水基硬膜防护蜡实干以后为弹性硬膜,表面不沾灰,污渍易擦拭清除。

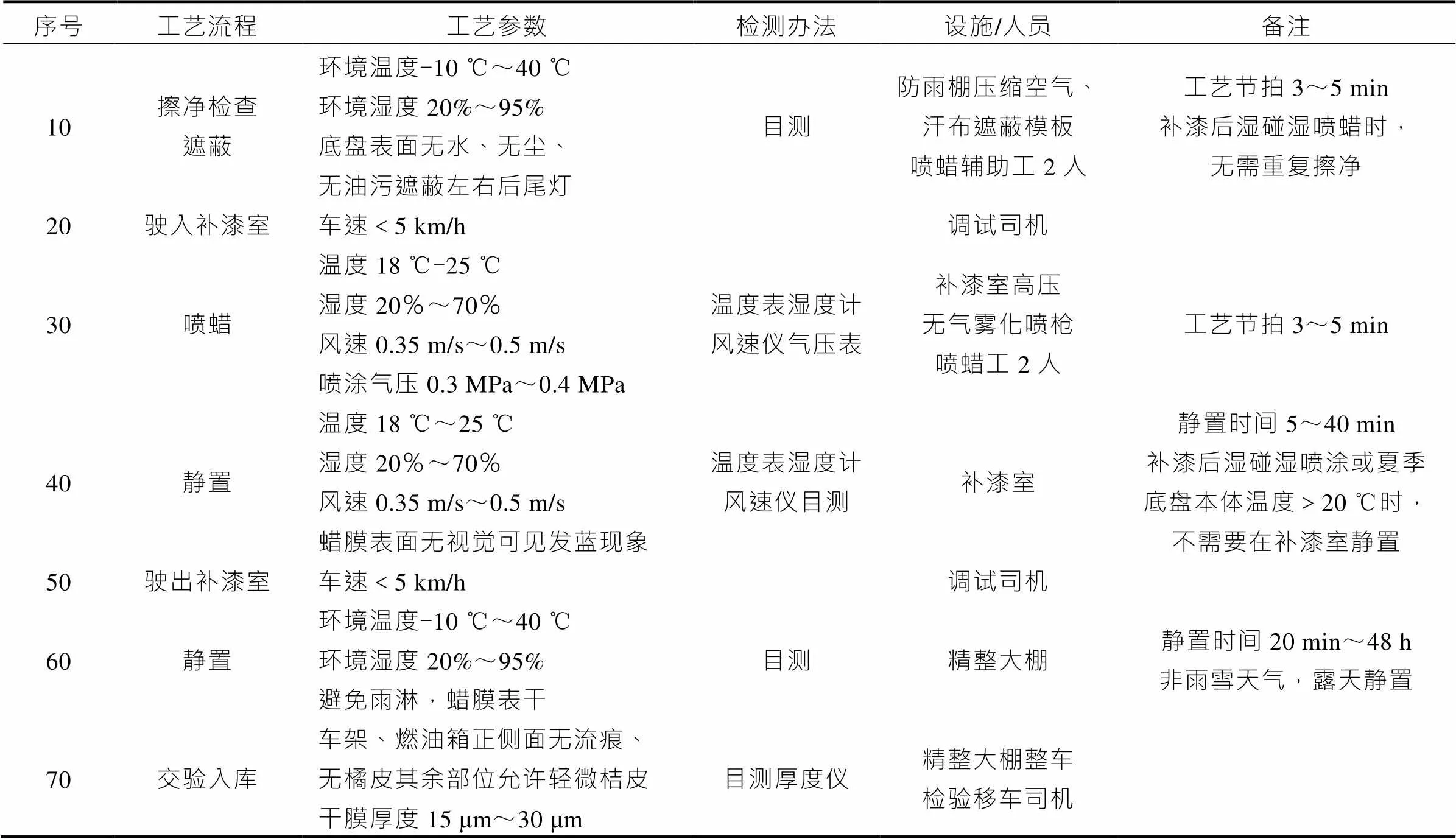

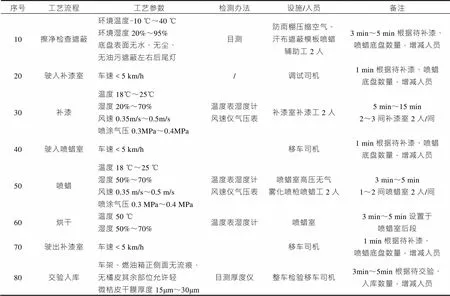

4.2 试喷验证

结合销售制定车型实施试喷验证,重点验证车架、悬架等底盘通用黑漆件、燃油箱、储气筒等铝镁合金件的防护效果,设计试喷验证工艺如表6所示。

4.3 验证结果

重点验证内容及验证结果如下:

1.对比蜡膜泛蓝现象消失前、后转序对成品蜡膜的影响

(1)泛蓝现象未消失前转序:蜡膜易出现流挂、不连续、灰尘污染现象;

(2)泛蓝现象消失后转序:蜡膜整洁、连续、无灰尘污染现象;

(3)结论:蜡膜泛蓝现象消失可作为转序标准。

2.对比不同环境温度下底盘直接驶入补漆室,喷涂粘度/成膜性能/蜡膜变色时间

(1)环境温度<0 ℃:喷涂粘度>120 s,蜡膜不连续、流挂严重,湿膜变色时间40~60 min;

(2)环境温度0~10 ℃:喷涂粘度>80 s,蜡膜基本连续、有轻微流挂,湿膜变色时间20~40 min;

(3)环境温度>10 ℃:喷涂粘度30~60 s,蜡膜连续、有轻微流挂,湿膜变色时间5~20 min

(4)结论:环境温度<10 ℃,底盘需预热。

3.观察下雨前后以及整车淋雨试验后的蜡膜变化

蜡膜固化后可耐水冲洗,蜡膜积水会泛蓝,无积水不泛蓝,只要不破坏,水迹消失后可恢复。

4.补漆后湿碰湿喷蜡,蜡膜成型质量与补漆涂层干燥后喷蜡无偏差,得出结论:补漆后湿碰湿喷蜡工艺可行

表6 水基硬膜防护蜡试喷验证工艺

5.跟进不同环境温度下蜡膜表干时间

(1)环境温度<0 ℃,蜡膜表干时间24~ 48 h;

(2)环境温度0~10 ℃,蜡膜表干时间1~ 24 h;

(3)环境温度>10 ℃,蜡膜表干时间20~ 60 min;

(4)结论:环境温度<10 ℃,需通过加热缩短蜡膜表干及底盘静置时间。

6.经对比水基硬膜防护蜡、传统溶剂蜡与其他厂家底盘起始锈蚀时间和锈蚀点数

喷涂水基硬膜防护蜡的底盘入库后3~6个月,普遍车架、燃油箱、储气筒干净,无锈蚀点、无氧化发黑现象。较此前未喷水基硬膜底盘防护蜡的车辆,骑马螺栓、排气管卡子、板簧垫块处防锈效果明显。

7.结合订单车辆测算喷涂材料消耗与补漆室运行成本

整车喷涂成本可以控制在100元/辆。

8.验证条件及设施

如图1—图3所示。

9.蜡膜表干验证

蜡膜验证结果如图4、图5所示。

10.改善效果

经售后回访:

(1)底盘整体喷涂水基硬膜防护蜡后表面外观干净、落灰易于清理,用户接受度提升。回访试喷样车所投放营销区经销商,普遍认为水基硬膜底盘防护蜡比较优化前所采用的溶剂蜡防锈除尘能力更为显著,认可率100%。

图1 喷涂室

图2 高压无气喷枪

图3 淋雨检测

图4 湿膜

图5 干膜

(2)底盘周转期锈蚀发生时间为入库后3~6个月,比较优化前所采用的溶剂蜡延缓2~3个月,抗锈蚀能力改善明显,未发现车架表面生锈,铝镁合金件可有效防护无氧化发黑现象。对比效果如图6所示。

图6 改善效果对比

5 总结

结合工艺验证结果,文章拟对底盘整体防护涂层喷涂工艺按表7进行优化。

表7 水基硬膜防护蜡喷涂工艺优化思路

拟将补漆+喷蜡合并纳入底盘整体防护涂层喷涂工艺,采取补漆后湿碰湿喷蜡,通过改造补漆室或建设专用喷蜡室与补漆室串联配套,使进入喷蜡工序的底盘温度达到10 ℃~15 ℃。

(1)整体节拍可控制在3~5 min/台。

(2)整体喷涂工艺不受环境温度影响。

(3)消除底盘驶出喷蜡室的静置环节,底盘喷蜡后直接交验入库。

以上优化工艺文章已进行验证。国内商用汽车整车生产企业工艺技术同仁在借鉴文章时,如有不同意见,欢迎赐教、交流。

[1] 颜光.商用汽车底盘涂装工艺浅析[J].汽车实用技术,2020,45(18):162-164.

[2] 俞勇,荆海智,刘飞.一种卡车底盘整体喷漆工艺方法: CN107552340A[P].2018-01-09.

[3] 段雪娜,曹晓根,黄昊,等.汽车水基型防腐蜡的应用[J].电镀与涂饰,2017,36(6):317-319.

[4] 李春平,姜婷娟,耿仁杰.水基硬质防护蜡在整车喷蜡线上应用的可行性[J].电镀与涂饰,2019,38(18):999- 1002.

[5] 范颖超.关于水基蜡固化后清洗方式的探索[J].现代涂料与涂装,2021(9):69-72.

[6] 郑权.喷蜡涂装设备:CN209438916U[P].2019-09-27.

Exploration of Overall Protective Coating Spraying Processes for Commercial Automobile Chassis

ZUO Zhiqiang, SHI Zhixue

( Shaanxi Automobil Group Commercial Vehicle Company Limited, Baoji 722405, China )

In view of the personalized loading and configuration needs of end users, more and more commercial cars are put on the market in the form of chassis. During the waiting turnover and storage period of the installation, the chassis is exposed to the atmosphere for a long time, suffering from various environmental tests such as wind, rain and exposure, which brings the rust risk of the chassis turnover and storage period. In order to improve the appearance quality and rust resistance ability of the company's commercial automobile chassis, and enhance the market competitiveness of the products, this article compares and studies the four typical overall protective coating spraying processes of the commercial automobile chassis in the industry. According to the best selected spraying technology tissue test injection and market verification, a water-based dural chassis protective wax spraying technology is explored. The research results can be used for reference by the process technicians of domestic commercial vehicle production enterprises.

Commercial automobile; Chassis; Overall protective coating; Spraying process; Exploration technology optimization

U466

A

1671-7988(2022)24-134-08

U466

A

1671-7988(2022)24-134-08

10.16638/j.cnki.1671-7988.2022.024.025

左志强(1975—),男,工程师,PMP,研究方向为汽车工艺技术管理、工艺规划与产品开发项目管理工作,E-mail:zuozhiqiang@sxqc.com。