控制精度不匹配造成表面缺陷解决方法

2023-01-06于光辉郭东栋张丁博

于光辉,郭东栋,2,张丁博

控制精度不匹配造成表面缺陷解决方法

于光辉1,郭东栋1,2,张丁博1

(1.北京奔驰汽车有限公司,北京 100176;2.北京大学,北京 100871)

在白车身生产制造环节中,由于零件与工装夹具相对位置不稳定,很容易造成磕碰问题,从而带来白车身的表面质量缺陷,部分严重缺陷也可引发其他风险问题。文章阐述了某车型在生产制造中,因上下制造环节控制精度不匹配造成零件表面磕伤缺陷和线束孔密封性问题,在不进行新的投资改造条件下,通过优化调整的方式来解决这类问题。在分析调查的过程中使用流程图分析法识别问题发生点;在解决问题的过程中,一方面提高控制精度低环节的精度,另一方面增加控制精度高环节的容错度,通过这两方面的组合式调整,解决因控制精度不匹配造成的磕碰问题,避免表面质量缺陷的产生,从而降低了返修成本且消除了影响线束孔密封性的风险点。

表面质量优化;流程图分析法;控制精度;容错度

某车型在序列化生产过程中,侧围外板总成左右A柱的定位孔会不定期出现变形问题。缺陷位置均位于定位孔的车尾方向区域,定位孔法兰边沿局部区域有磕碰痕迹,缺陷状态如图1所示。缺陷发生的时间段随机,缺陷率在2%左右;该定位孔在多个工位均有使用,同时缺陷出现的频率低,因此,现场随机抽查很难确定问题发生的具体位置和根本原因。该问题可能会造成以下三方面影响:白车身表面质量、车身尺寸和线束安装密闭性。经过对白车身表面质量的评判,其为三级缺陷项、不可接受状态,因此,该问题会对白车身表面质量产生影响。抽选三辆缺陷较为严重的白车身,其三坐标测量值均在公差范围内;与无缺陷车身相比,方向最大偏差为0.31 mm,尺寸精度影响不大。小部分较为严重的缺陷,如不修复,有潜在的线束安装密闭性风险。因此,在检查过程中需进行彻底检查,同时修复过程耗时较长且修复难度大,并存在车辆报废风险,该缺陷的出现既造成了较大的制造成本浪费,又影响车间的一次性合格率,从而成为困扰车间的一个难题,亟需解决。

图1 侧围左右A柱定位孔变形

1 原因分析

1.1 工艺过程介绍

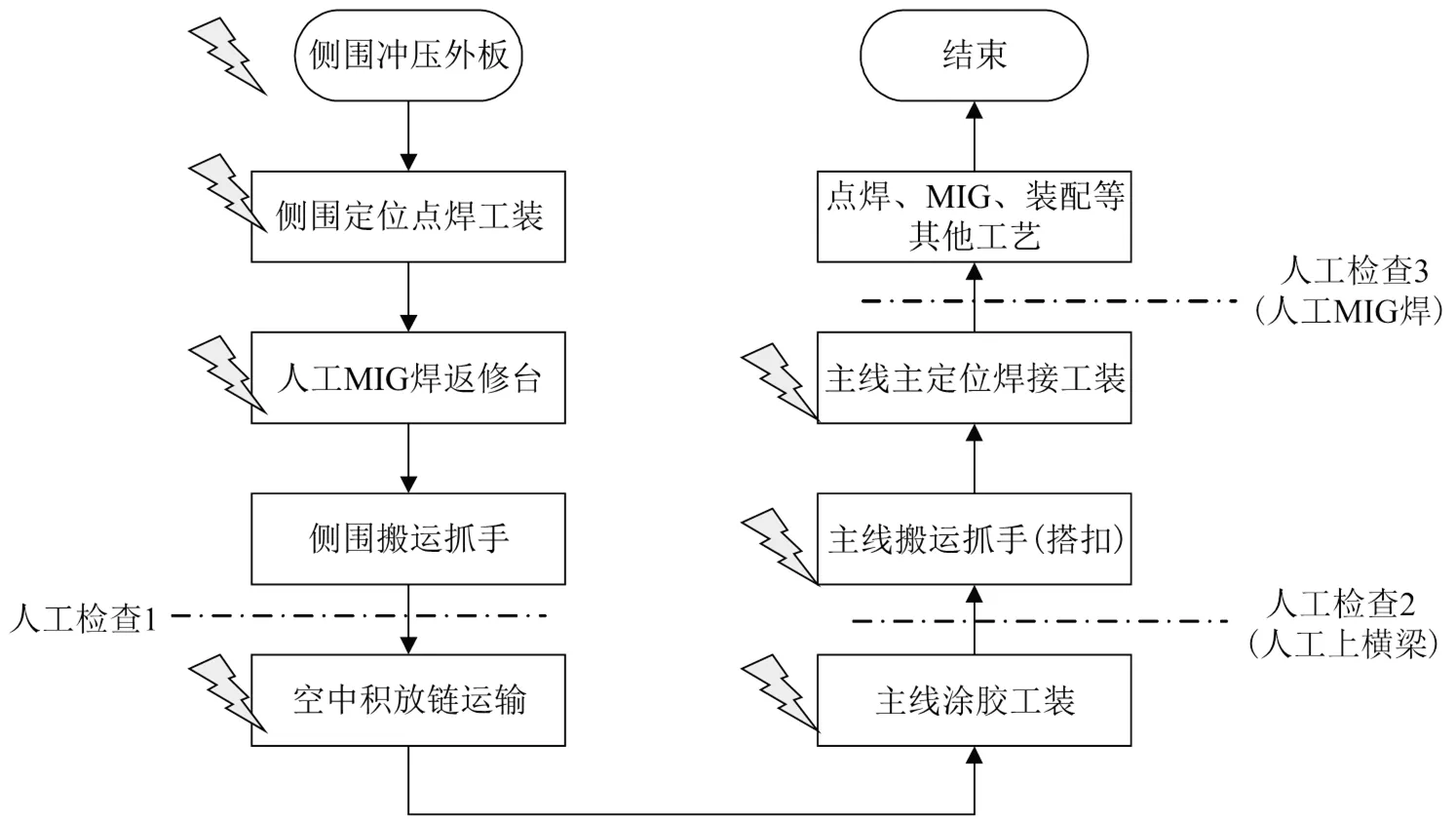

在该车型的白车身制造环节中有地板、侧围、主线合拼和装配调整等多项工艺,A柱定位孔变形缺陷发生在侧围和主线合拼区域。在这个区域内将侧围外板、加强板及小件合拼为侧围外板总成后,先通过空中积放链输送形式将左右侧围从两个方向运送到主线合拼工位的上方;在通过机器人抓手将侧围外板总成从空中积放链中取走放入到主线区域的侧围涂胶台中,且涂胶台上有定位销及多处夹具,用以保证涂胶位置的准确性,如图2所示;涂胶完毕后,通过机器人抓手的搬运将车身和侧围合拼;最后安装车顶横梁,并进入车身定位工位进行定位焊接,完成上述工艺后,侧围已经和车身初步连接在一起,后续工位进行补焊及其他车身连接工艺。

图2 出现表面缺陷区域工艺情况

1.2 缺陷源头追查

由于该缺陷产生具有一定的随机性且接触A柱定位孔的工位较多,为尽快锁定缺陷位置、查出缺陷的根本原因,采用流程图分析法对整个工艺过程进行系统性排查[1]。其中侧围外板的冲压来件、侧围岛内的定位点焊工装、熔化极惰性气体(Melt InertGas,MIG)保护焊人工返修台、侧围搬运抓手、空中积放链、主线涂胶工装、主线搬运抓手、主线定位焊夹具等多处都有潜在风险,如图3所示。为提高排查效率,在排查过程中,将整个工艺过程分为以下四部分:由侧围外板的上件口到上空中积放链前是第一部分,空中积放链到人工上横梁是第二部分,人工上横梁经主线定位焊工装到人工MIG焊是第三部分,人工MIG焊之后是第四部分。其中,分别在三处人工检查点进行检查,并标记和缺陷数量统计,来确定问题出现在整个环节的具体位置。

通过连续两周的问题追踪,在工人检查1中未发现定位孔变形缺陷,工人检查2中发现定位孔变形缺陷,每天数量平均在20多个,在工人检查3中除检查2发现的缺陷外未发现新的缺陷,通过上述检查结果最终锁定缺陷发生整个工艺过程的第二部分,具体位置在机器人抓手从空中积放链取下侧围到侧围和车身搭扣前的这一环节。在这个环节中,抓手将侧围悬挂到空中积放链过程中不会造成上述缺陷,但抓手携带侧围往涂胶台放置时,侧围会在涂胶工装中完成一次侧围定位过程,侧围定位孔和定位销会有接触,在某些情况下当定位孔和定位销出现不对中的情况,便会造成侧围A柱定位孔磕碰,从而产生质量缺陷,图4描述了两个制造环节连接处产生缺陷及缺陷产生的具体位置。

图3 表面缺陷风险点分布流程图

图4 缺陷产生上下环节及发生位置

1.3 变形原因分析

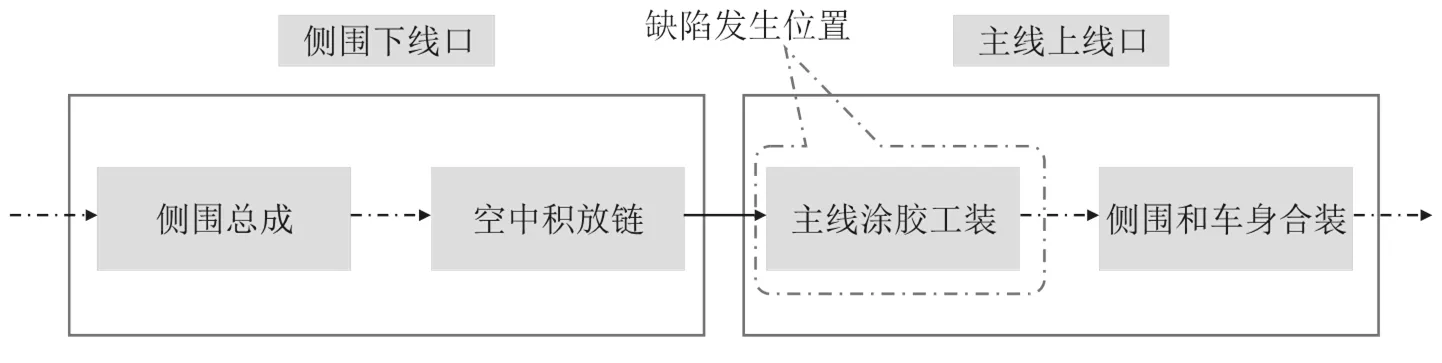

为查明在侧围下落到主线涂胶工装过程中,侧围的定位孔和工装定位销发生接触的原因,先后对机器人本体结构、抓手及运动轨迹进行排查,但未发现可疑问题;根据三坐标测量结果可以确定零件尺寸状态稳定且在合理范围内;因此,潜在风险点被锁定在零件生产转运过程中。在零件转运过程中,空中积放链将侧围外板总成从侧围生产区输送到主线生产区,再通过机器人抓手从空中积放链下件口搬运到主线涂胶工装。在运输中空中积放链上的托盘通过两个支撑块和一个控制方向的定位块来保证侧围总成的位置状态。

通过对大量缺陷件的分析,发现缺陷集中在定位孔的车尾方向区域,即正方向出现变形或是磕伤。其原因是,侧围在空中积放链运输过程中起到支撑作用的两个支撑块出现不同程度的磨损,导致侧围头部和尾部不平衡,在积放链运动的过程中侧围整体出现一定的旋转,造成空间位置发生变化,如图5所示。机器人抓手从空中积放链上取件过程中并没有定位功能,而是通过气缸夹头夹紧的方式将其从空中积放链搬运出来,在放件的过程中,机器人抓手搬运后侧围在下落过程中,部分侧围A柱定位孔和涂胶工装定位销出现摩擦接触。

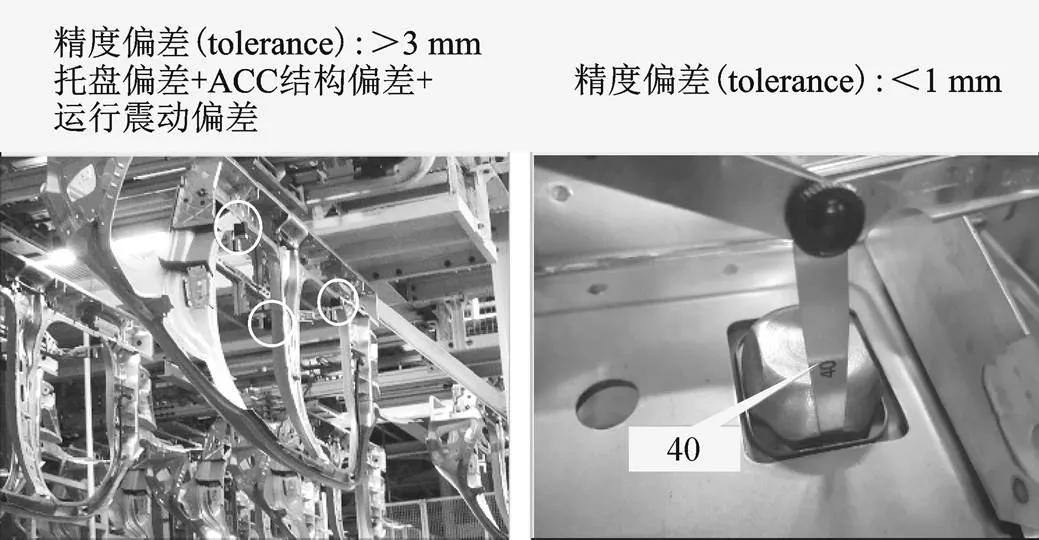

深究其原因,控制侧围向的B柱定位孔长度为36 mm,定位块长度为33 cmm,两者之间存在3 mm的间隙;在运输过程中,这个间隙会随着空中积放链的震动剧烈程度和支撑块的磨损情况而变化;同时,由于空中积放链结构特性,其本身也具有一定的偏差,进而导致侧围在空中积放链的运输过程中累积偏差大于3 mm。

图5 空中积放链运输方式及存在的问题点

但是,主线区域的涂胶工装上的定位孔和定位销之间的间隙是0.4mm。这样就造成了两个生产环节的控制精度不匹配,在这种情况下极易产生磕碰缺陷[2]。如图6所示。

图6 空中积放链和主线涂胶工装控制精度偏差

2 措施及结论

该表面质量缺陷造成的原因是因为在制造环节中上下环节精度不匹配,由高精度环节到低精度环节过程中零件位置偏移导致零件和工装定位销磕碰,引起表面质量缺陷[3]。在不进行重新设计改造的前提下,一方面提高低精度环节的控制精度,另一方面增加高精度环节的容错度,同时做好日常的维护保养,使好的状态能够长久保持下去。

2.1 提高积放链的运输精度

在现有空中积放链和托盘不做重大改造的背景下,提高空中积放链运输侧围的精度。首先对所有托盘进行编号并排查,保证上线托盘全部通过检具校准;其次对缺陷车辆进行变形量测量,通过数据分析可以发现定位孔变形长度集中在 1 mm附近,调整中值将B柱定位孔定位块向前移动1 mm,调整后先小批量测试,无误后进行全面调整。

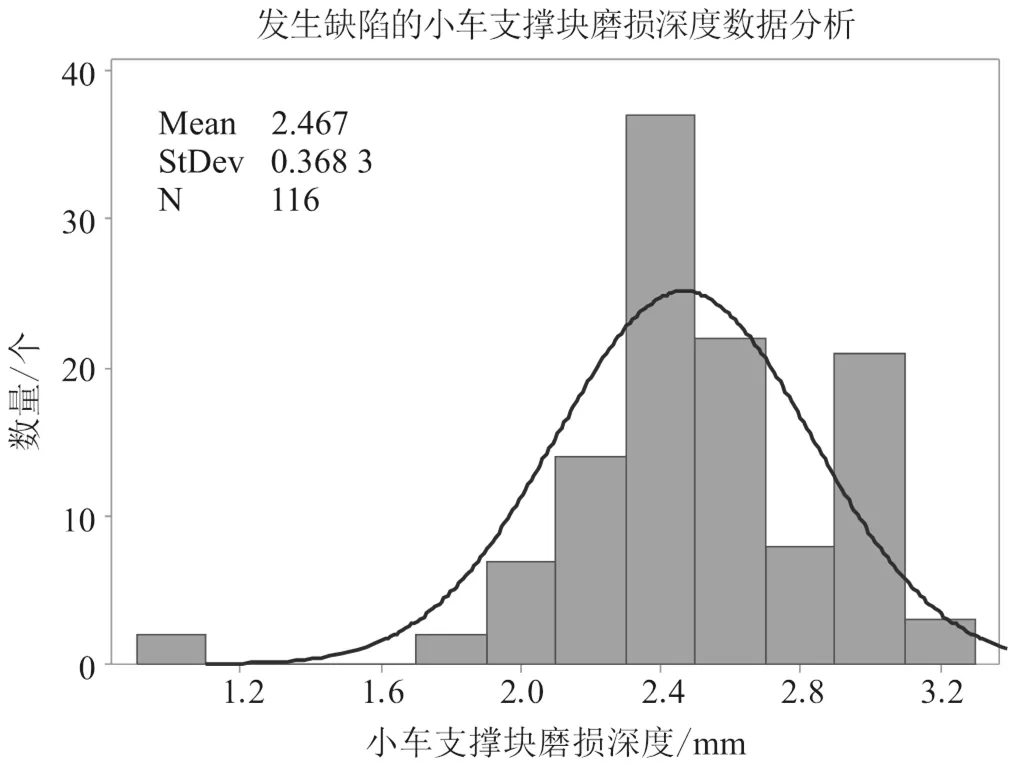

图7 小车支撑块磨损量数据分析

为消除侧围在运输过中出现的旋转现象,对所有出现缺陷的小车支撑块磨损程度使用游标卡进行测量,记录数据,图7为一周内的支撑块磨损量数据统计结果,从图中可以看出,当磨损量超过2.4 mm后,缺陷车的数量开始增加,根据此数据制定托盘上支撑块磨损更换标准,即定义 2.4 mm为磨损更换标准,定期对托盘支撑块进行测量,当发现磨损量超出标准,及时更换;同时通过机械结构保养等措施减少空中积放链在运输过程中的震荡程度。

2.2 增加主线涂胶定位工装的容错度

在侧围A柱定位孔与定位销接触的这一环节中增加容错度,一方面调整侧围放件时的轨迹路径,预留侧围和定位销接触时位置移动的灵活性;另一方面通过优化定位销型面,在保证原有定位功能无损失的前提下,增加导向功能。

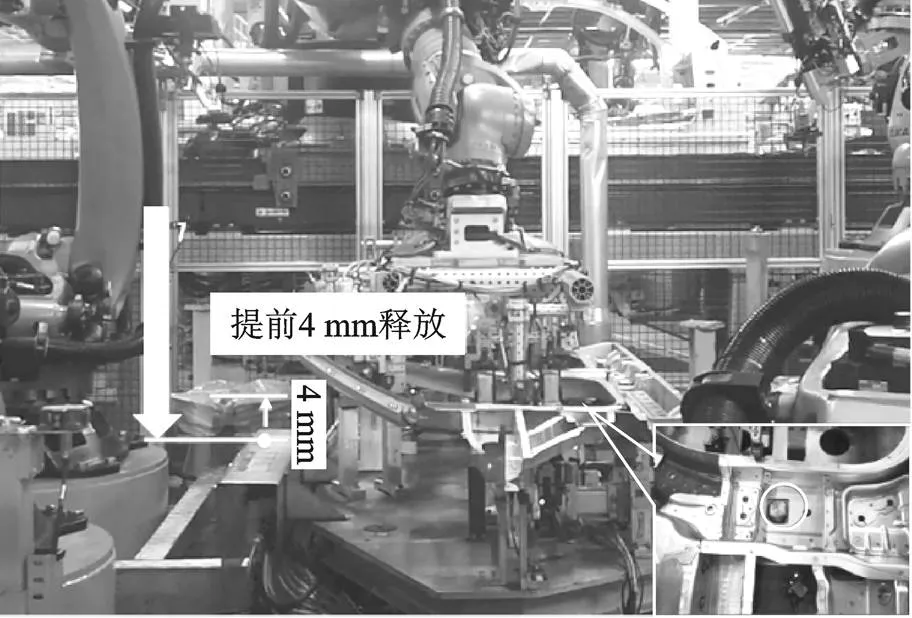

2.2.1调整机器人向涂胶工装放件的过程轨迹

机器人轨迹程序修改,将预放件位置的轨迹点由点对点(Point To Point, PTP)轨迹形式更改为线段(Linear, LIN)迹轨形式,保证每次都能按照直线的方式准确地落在定位销的正上方。提高预放件轨迹点在定位销正上方的位置,沿轴正方向提高4 mm,如图8所示(即抓手提前释放侧围)。这样在侧围A柱定位孔接触定位销后,沿着定位销的导向面自由落下,定位销在此过程中除了起到定位作用也起到导向作用,即使侧围位置有一定偏差,在定位销导向的作用下,侧围也能自主地落在定位销里。

由于机器人过程轨迹的更改(沿轴正方向上移4 mm),侧围有可能出现无法下落到目标位置的情况。增加到位传感器,以确保零件到位后,再触发程序进行后续工装夹具夹紧的步骤。

图8 调整侧围抓手机器人放件轨迹

提前释放侧围,可能会造成侧围表面质量缺陷,为避免此问题的产生,调试阶段反复测试,并对实验车辆进行车辆表面质量确认和评判,测试无问题后新机器人程序投入使用。

2.2.2优化定位销形状

配合机器人放件轨迹优化,在保证定位面尺寸不变的情况下,改变定位销导向面的坡度,使坡度更陡。同时增加定位销导向的长度,对过渡边沿进行有限打磨,使其平滑,减少接触时磕碰程度如图9所示。配合机器人轨迹的调整,使机器人放置侧围的过程更加顺利,增加一定的容错度[4]。

图9 涂胶定位工装上定位销优化前后对比

2.3 定期检查保养

完善动力装置、张紧装置、传动轴等多部份的加油保养,对张紧链条检查张紧度,对积放链托盘组件进行检查,确保托盘运行平稳无卡滞,上述这些措施保证空中积放链机械结构正常运转和减少零件转运过程中位置波动。

同时针对容易磨损的部件,如支撑块等加强日常的检测频率,建立易损件的追踪记录,根据更换标准定期做好检查和更换工作[5-6]。

3 结束语

综上所述,针对白车身侧围外板总成A柱定位孔变形问题,通过使用流程图分析法对所有可能接触点进行风险点排查和关键点检测,成功识别这类批量缺陷发生的位置。通过对缺陷零件的分析和现场设备及工装的调查,确定了缺陷的原因是上下两个制造环节的控制精度不匹配,高精度向低精度过程中零件位置偏移造成了磕碰[7]。在明确问题原因后制定相应措施,一方面提高积放链的运输精度;另一方面制定支撑块磨损更换标准,同时调整机器人放件轨迹和改善定位销形面进而增加放件时的容错度、并配合定期维护保养。

上述措施实施后A柱方孔的表面质量缺陷得到了彻底的解决,对多辆车进行表面质量评判,结果为可以接受,在后续的持续追踪中,在该区域未再出现不可接受的表面缺陷问题;同时虽然定位销和方孔仍有局部位置接触,但接触区域均处在孔的内壁边沿侧,消除了影响线束孔安装密封性的风险点。

通过对因上下生产制造环节控制精度不匹配问题的分析研究,使得该类缺陷成因明确,问题得以解决,进一步降低了生产制造成本。

[1] 唐张伟.基于头脑风暴法与流程图法的航空制造企业某改装项目风险识别[J].江苏科技信息,2014(23): 125-126.

[2] 马继.基于DMAIC理论对A公司汽车外观间隙的改善研究[D].广州:华南理工大学,2018.

[3] 张天宇.白车身生产过程质量控制的研究[D].长春:吉林大学,2019.

[4] 宋筠毅,陈云,黄晨吉,等.基于应力分析的车身底板定位销结构优化设计[J].上海汽车,2017(2):6-8.

[5] 陈曼龙.悬挂式积放链爬行现象的原因分析与解决途径[J].起重运输机械,2010(12):87-89.

[6] 张晓龙,王迪,刘久月,等.车身零件积放式输送器的应用与设计[J].汽车工艺与材料,2021(1):57-63.

[7] 徐帆,邱兴发.车身尺寸精度控制难点和策略研究[J].时代汽车,2021(19):139-140.

Solution to the Problem of Precision Mismatch in Manufacturing Process

YU Guanghui1, GUO Dongdong1,2, ZHANG Dingbo1

( 1.Beijing Benz Automobile Company Limited, Beijing 100176,China;2.Peking University, Beijing 100871, China )

In the manufacturing process of body in white (BIW), the surface quality of BIW is easy to be caused due to the unstable position of parts and fixtures and some serious defects can also cause other risk problems. This paper expounds the solution to the problem of parts deformation caused by the mismatch of upper and lower manufacturing accuracy in the manufacturing process of a vehicle model, without new investment. In the process of analysis and investigation, the flow chart analysis method is used to identify the point of occurrence of the problem; In the process of solving the problem, on the one hand, improve the precision of low precision links, on the other hand, increase the fault tolerance of high precision links. Through the combined adjustment of these two aspects,and the surface quality defect is avoided, thereby reducing the higher rework cost and eliminating the risk point affecting the sealing of the wiring harness hole.

Surface quality optimization;Flow chart analysis;Positioning accuracy;Fault tolerance

U466

B

1671-7988(2022)24-129-05

U466

B

1671-7988(2022)24-129-05

10.16638/j.cnki.1671-7988.2022.024.024

于光辉(1989—),男,硕士,工程师,研究方向为焊装生产制造技术,E-mail:yuguangh6@163.com。