纬编针织纱线输送状态检测方法及其动态特性

2023-01-06彭来湖章钰娟吕永法李建强

彭来湖,章钰娟,吕永法,戴 宁, 李建强

(1.浙江理工大学 现代纺织装备技术教育部工程研究中心,浙江 杭州 310018;2.浙江日发纺机技术有限公司,浙江 绍兴 312500;3.浙江理工大学龙港研究院有限公司,浙江 温州 325000)

针织生产过程中,纱线断裂是较常见的一种故障[1],当纱线运动时发生速度过快或者张力过大等突变时易造成断纱,不仅浪费针织原料、增加工作量,而且降低产品质量[2]。传统纺织企业对纱线状态的检测通常采用人工检测的方法,但是针织机输纱口一般多达数十个甚至逾百个且针筒转动迅速,即使发生纱线断裂的情况,肉眼也很难分辨[3]。

通过国内外学者们的研究,当今的纱线状态检测技术已经得到了有效的提升,现在纱线输送状态的检测方法有2大类:接触式检测和非接触式检测。接触式主要通过机械传感[4],通过接触的方式根据纱线强度来判断纱线是否断开,但结构比较复杂,而且接触过程中易沾染粉尘油污,准确性不高。非接触式主要有2种:一种通过运用工业相机[5],对图像数据进行采集、计算和处理,如果图像中有不符合判定规律的情况出现,就说明出现了断纱的情况,这种方法准确率较高,但是成本也比较高;另一种是通过光电传感的方式,将纱线的运动信号转化为电信号,并对其进行信号处理从而分析是否断纱,这种方式成本低、适用范围广[6-7]。

本文基于光电传感的非接触式纱线输送状态检测方法进行研究,提出双目式光电感应差分测量方法,以期对针织过程中纱线输送状态的检测方法进一步探究。

1 纬编针织纱线输送状态特征

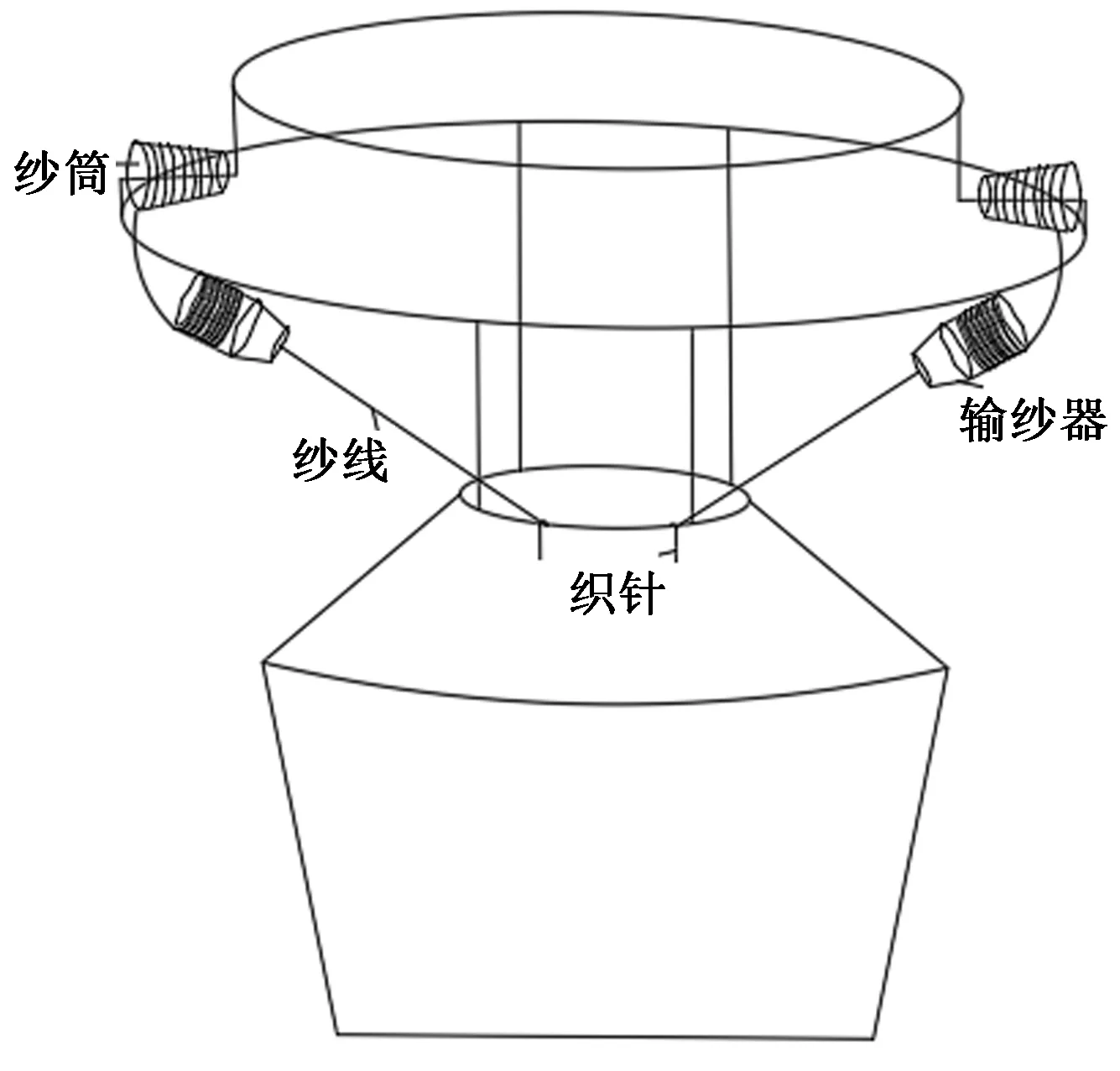

针织机送纱过程如图1[8-9]所示,纱线从纱筒上牵引下来, 经过输纱器上的传动组件和传感器组件, 缠绕到输纱器的绕纱筒上, 经过输纱器的断纱报警器感应杆后,钩在针筒内织针的针钩上,所需输纱器的个数由圆纬机纱线路数决定。当针织机正常工作时,纱线在针筒的转动下随着织针的不同动作完成相应的编织。

图1 针织机送纱示意图

纱线经过送纱后传输到提花编织机构,提花编织工艺广义上指通过不同颜色的纱线形成花纹图案或者同种颜色的纱线由组织结构的变化形成花纹或者成形织物,系统提花编织主要根据用户提供的花型信息配合编织;在变密度编织工艺过程中,通过动态地改变1个编织横列的编织密度,即可以产生特殊的花型效果[10-11],也可以在编织绞花和收针时根据需要在不同部位设定不同的线圈长度。

纱线输送准确的状态特征以及相关工艺的实现对纱线动/停状态以及纱线张力的稳定有严格的要求,一旦纱线动/停状态或者纱线张力出现差异,编织过程中花型密度、排列和线圈长度等就会出现异常,从而影响产品质量。因此,研究在输送过程中纱线的状态以及纱线张力的变化,对后续织物进行质量分析评估具有重要意义。

2 纱线输送状态检测原理

2.1 光电传感检测原理

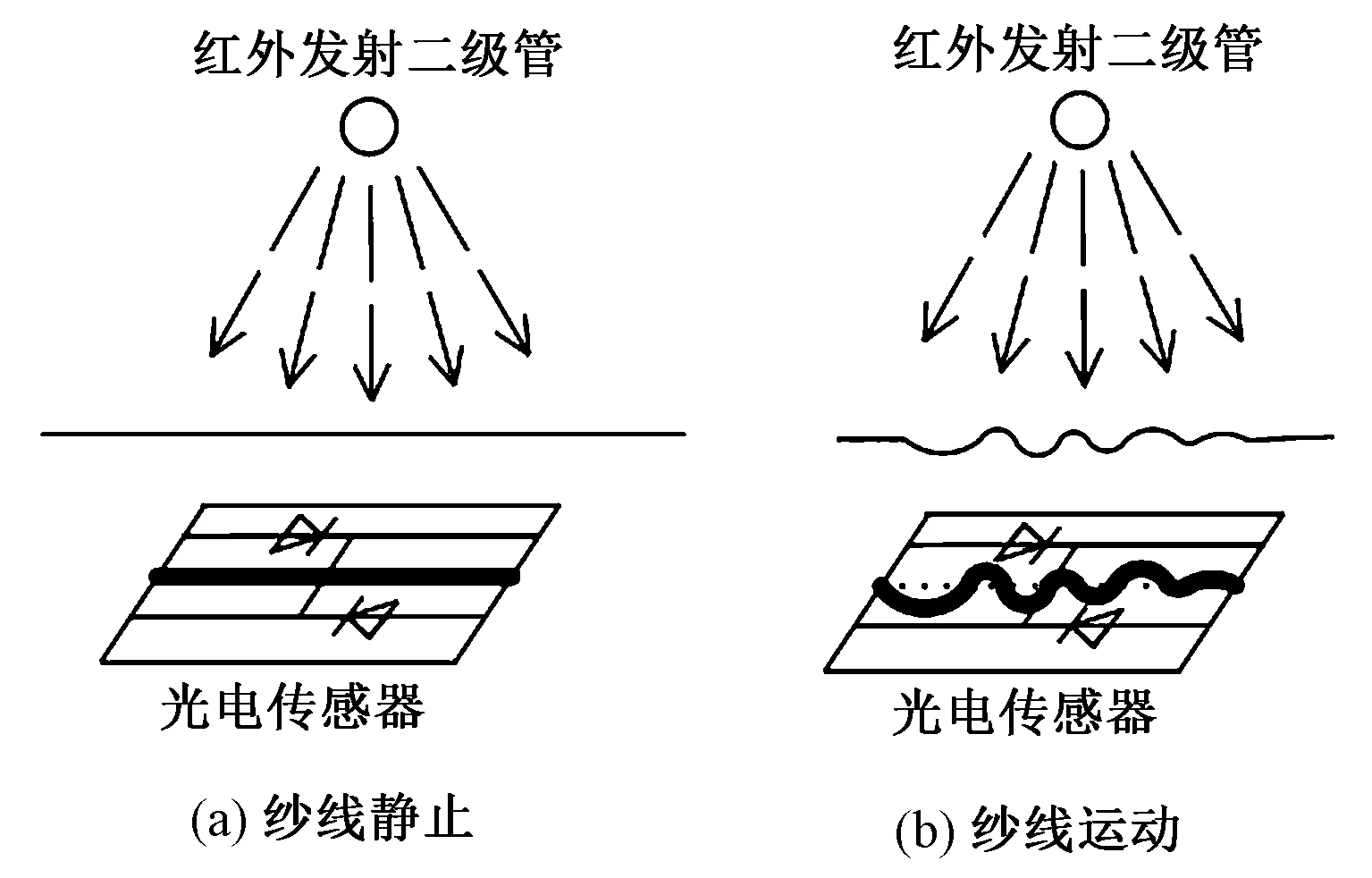

利用光电传感的原理来检测纱线的输送状态主要运用到红外发射二极管和光电传感器,感应区纱线状态示意如图2所示。红外发射二极管通电时会发射出一定波长的红外光,将其作为纱线状态感应的光源,可以减少可见光的干扰。光电传感器使用两分割双向感应双输出红外接收器,其内部由2个光敏二极管组成。纱线处于发射二极管与光电传感器构成的通道感应空间内,使得纱线平面投影处于2个光敏二极管的中间位置,在感应区中工作的纱线有2种状态,分别为纱线静止和纱线运动,受纱线遮挡,光电传感器感生的双路电流具有差分特性,并随纱线波动而差动变化。

图2 感应区纱线状态示意图

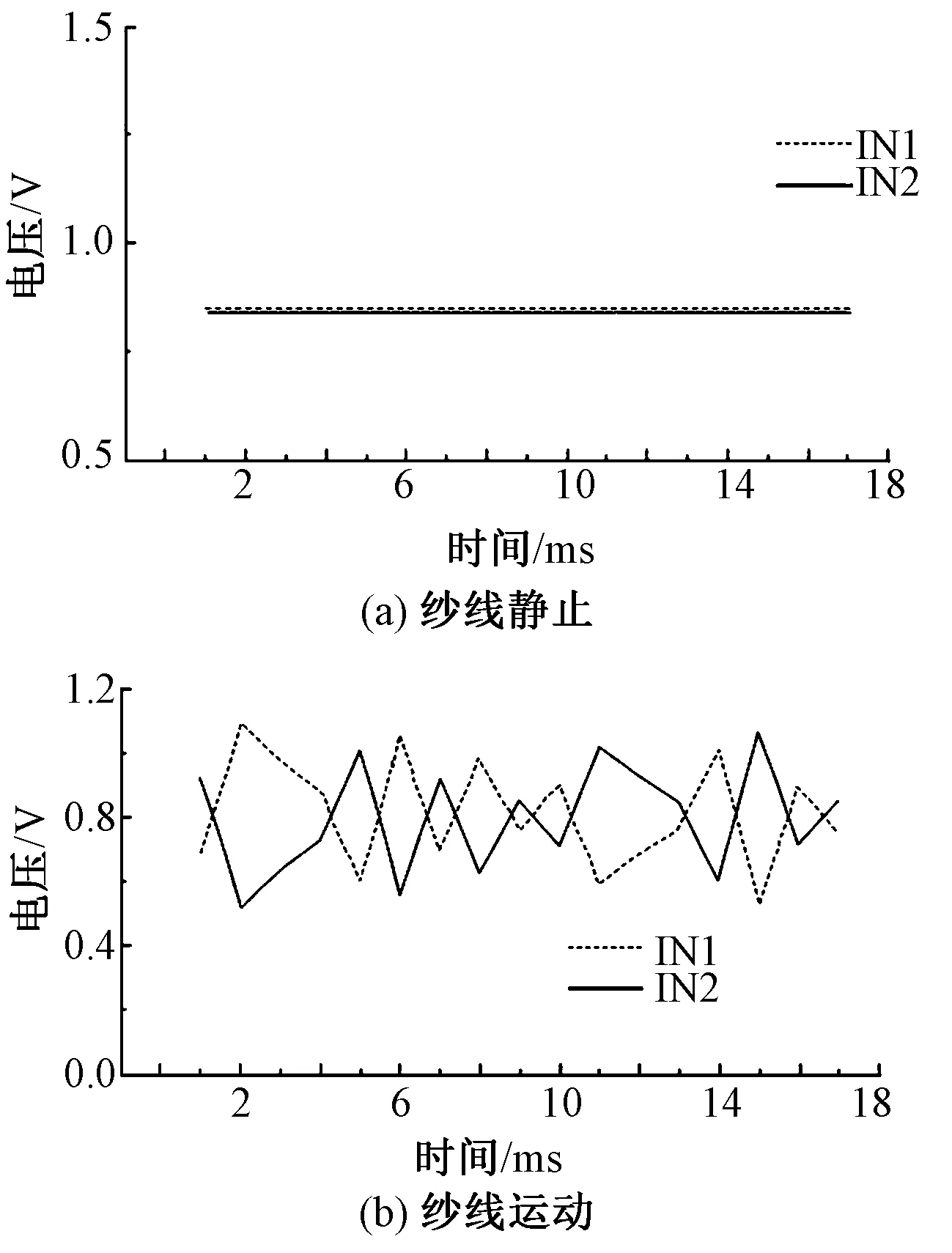

正常工作状态下,在同一固定长度内,当纱线静止时,红外光经过感光区到达光电传感器上两侧的投影是固定不变的;当纱线运动时,纱线会因为输送中的约束而抖动,并上下左右晃动挡住部分红外光而形成不同的投影,并且随着纱线张力或者纱线粗细的变化,纱线在弦线效应作用下的抖动也会随之变化,从而导致光电传感器左右两侧接收到的光量不同,继而两路输出的电流值存在差异。纱线在不同状态下得到的光电传感器两路输出量IN1和IN2波形如图3所示,当纱线静止时,两路输出量保持不变,如图3(a)所示;当纱线正常运动时,光电传感器两路输出的是差分信号,如图3(b)所示,并且它们之间的差值在时刻变化。通常情况下纱线都非常细,在感应区引起的光量改变很小,所以光电传感器的两路输出电流非常小,转换成电压量后需要将其进行放大处理。

图3 IN1和IN2输出量波形图

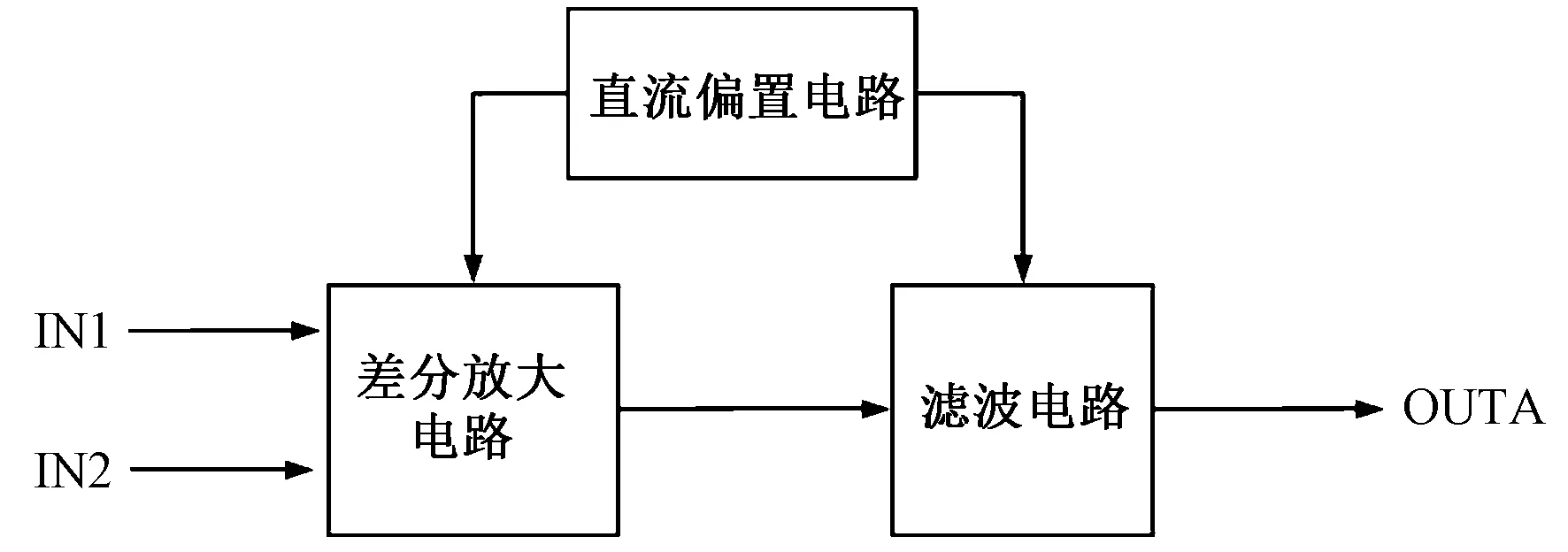

2.2 信号检测电路

因为差分放大电路具有放大差模信号,抑制共模信号的特点,为适应纱线状态信号弱信噪比的特点,设计的信号检测电路如图4所示。差分放大电路将光电传感器输出的两路信号IN1和IN2的差值放大,放大倍数可通过调节电路中的电阻大小来进行调节,为滤除白噪干扰,放大后的信号设计滤波电路进行处理。

图4 信号检测电路

运算放大器参考地是0 V,IN1和IN2为交流信号,二者的差值有正有负,为防止信号检测电路工作时底部失真,在差分放大电路和滤波电路中加入直流偏置电路,信号电压与直流偏置电压进行耦合,最终得到电压信号OUTA。

3 实验部分

3.1 实验平台搭建

由信号检测原理可知,纱线输送过程中IN1和IN2的大小跟随纱线状态的变化而时刻变化,变化量呈现差分特性,是差模信号,数值是单端检测的2倍。差分放大电路输入量和输出量之间呈线性关系,在滤波电路作用下,2 kHz以内的信号可不失真1∶1通过,因此,得到的电压信号OUTA可有效反映纱线输送状态变化情况。

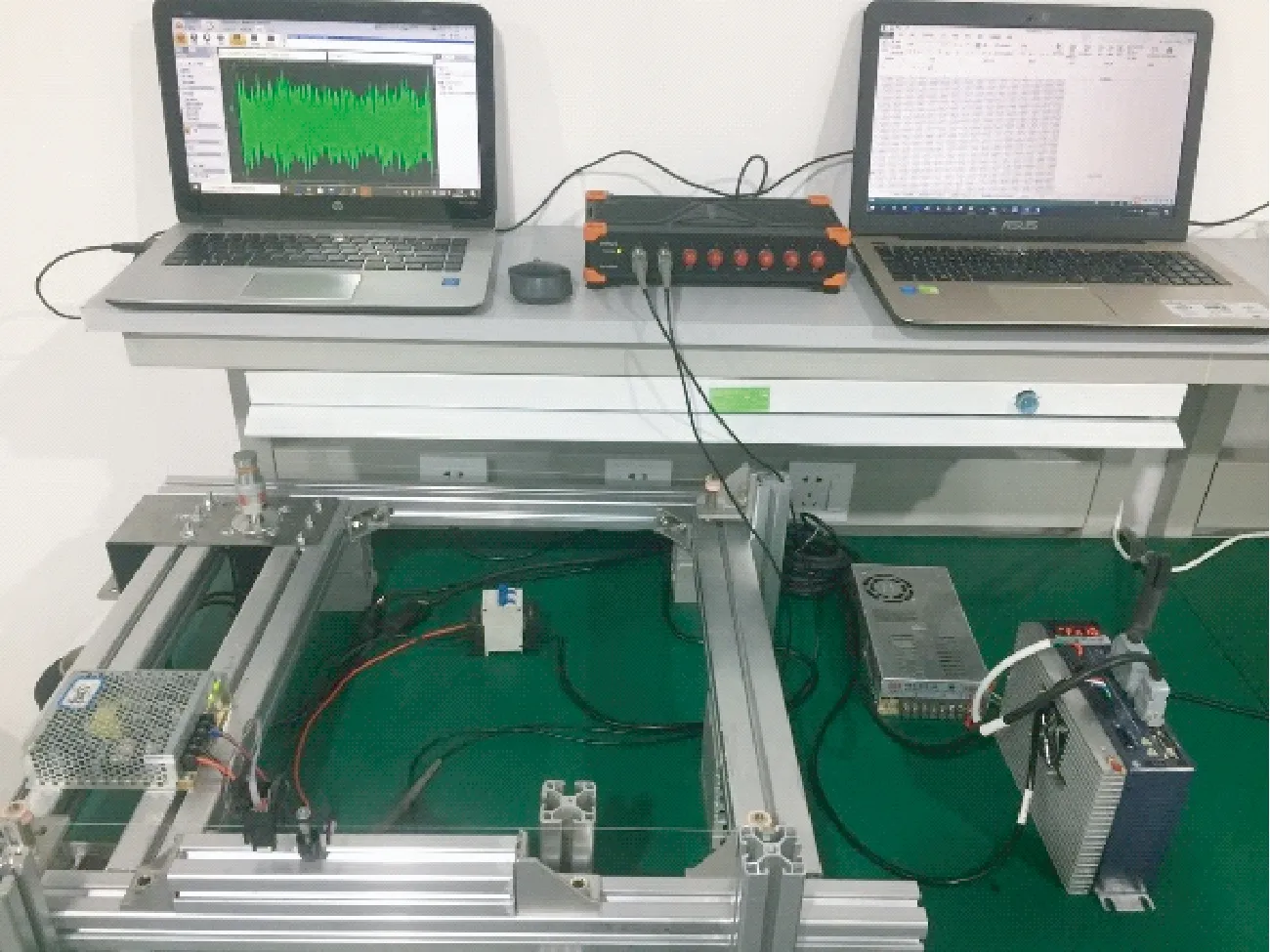

实验过程中,通过调节纱线张力和纱线粗细来改变纱线的输送状态,搭建的实验平台如图5所示。实验中固定其他变量,通过改变纱线张力或纱线粗细,利用示波器来观察电压信号OUTA的变化。纱线通过导向轮由伺服电动机牵引,纱线输送张力变化通过改变伺服电动机牵引速度实现。实验平台中安装纱线状态光电传感检测器,纱线通过传感器的感应区,信号检测电路与示波器连接,对电压信号OUTA进行采集。

图5 实验平台

3.2 实验方法

实验主要分析研究纱线张力和纱线粗细的改变对光电传感检测器信号检测电路中电压信号的影响,因此实验需要调节的参数是纱线张力和纱线的粗细;在纱线正常运动工作范围内,实验设置纱线进行匀速直线运动,采用积极式送纱方式,同时准备了5种相同纱线种类不同粗细的纱线进行实验,纱线线密度为27.77 tex。先通过调节张力器来设置不同的张力,来观察电压信号OUTA的变化;再将5种不同粗细的纱线设置在同一运动速度和张力下,观察电压信号OUTA的变化。为了实验数据的可靠性,每组速度下的电压信号测量5次,且不同粗细的纱线电压信号各测量5次,且每组实验结束后更换新的纱线。

4 实验数据分析

4.1 不同张力下电压信号波动分析

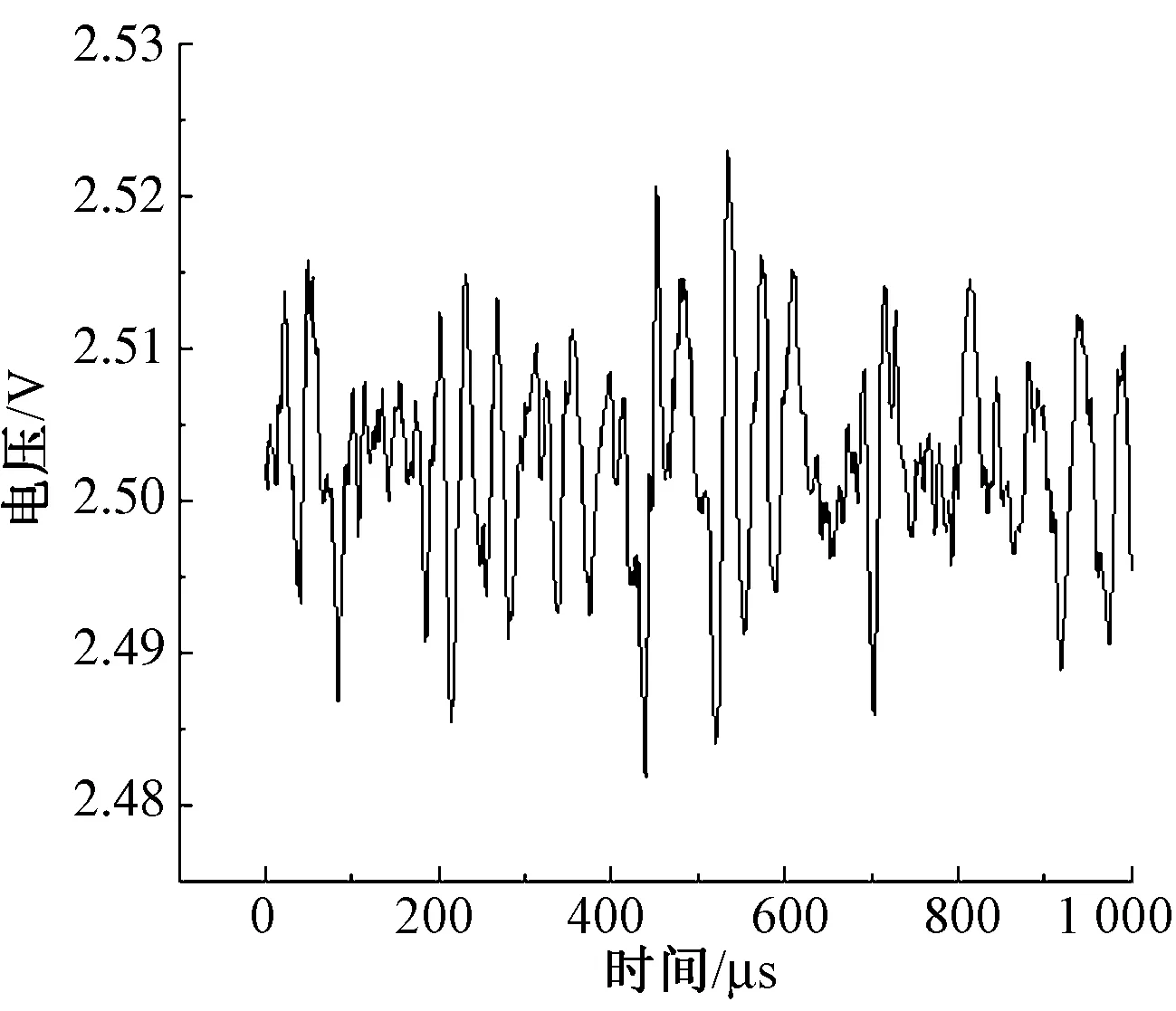

纱线在正常工作时光电传感器信号电路电压信号曲线如图6所示。可以看出,纱线正常工作时,电压信号主要集中在一定的区域。且实际测试中纱线在张力大小改变时,集中的区域也在变化。

图6 纱线正常工作时的电压曲线

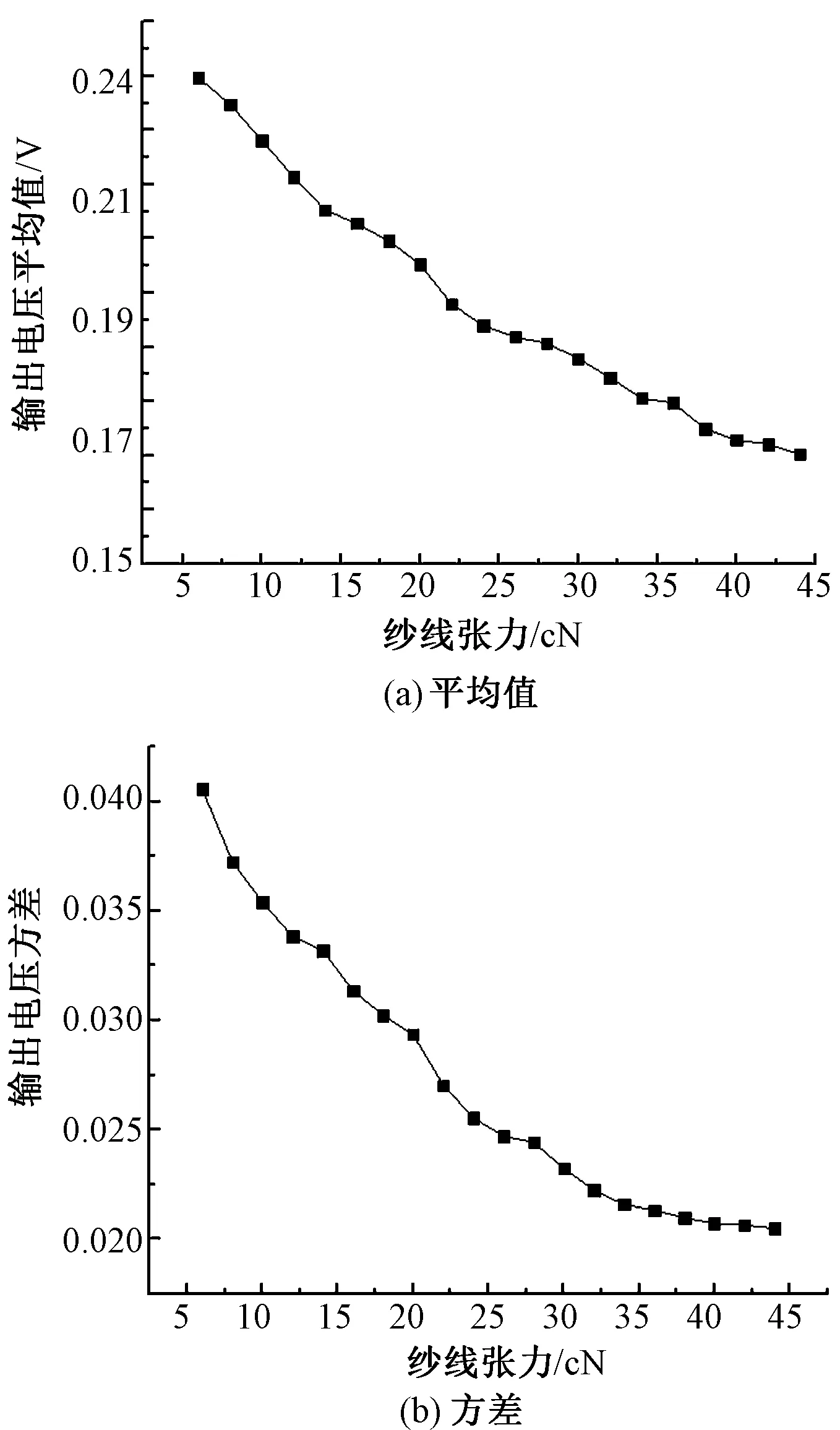

为全面评价电压信号波动情况,借助通用评价指标对电压信号进行分析,使用平均值和方差来描述纱线的抖动程度以及纱线抖动幅值范围的变化。信号检测电路输出电压OUTA为光电传感器和2.5 V 直流偏置电路耦合的电压,光电传感器两路输出为交流信号,为了数据的准确性,对直流偏置前的电压取绝对值再求取平均值和方差,根据3.2的实验方法得到如图7所示的统计结果。

图7 不同张力下纱线抖动评价指标

由图7(a)可知,随着纱线输送张力的增大,光电传感器的两路输出差异逐渐减小,输出电压OUTA的平均值逐渐减小。如图7(b)表明随着纱线张力的增加,输出电压OUTA的方差逐渐减小。此时光电传感器信号检测电路的输出电压的变化量波动逐渐平缓,纱线整体波动逐渐减小。

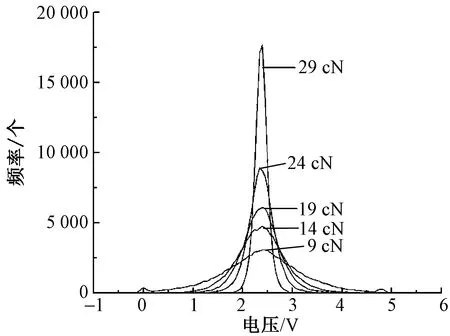

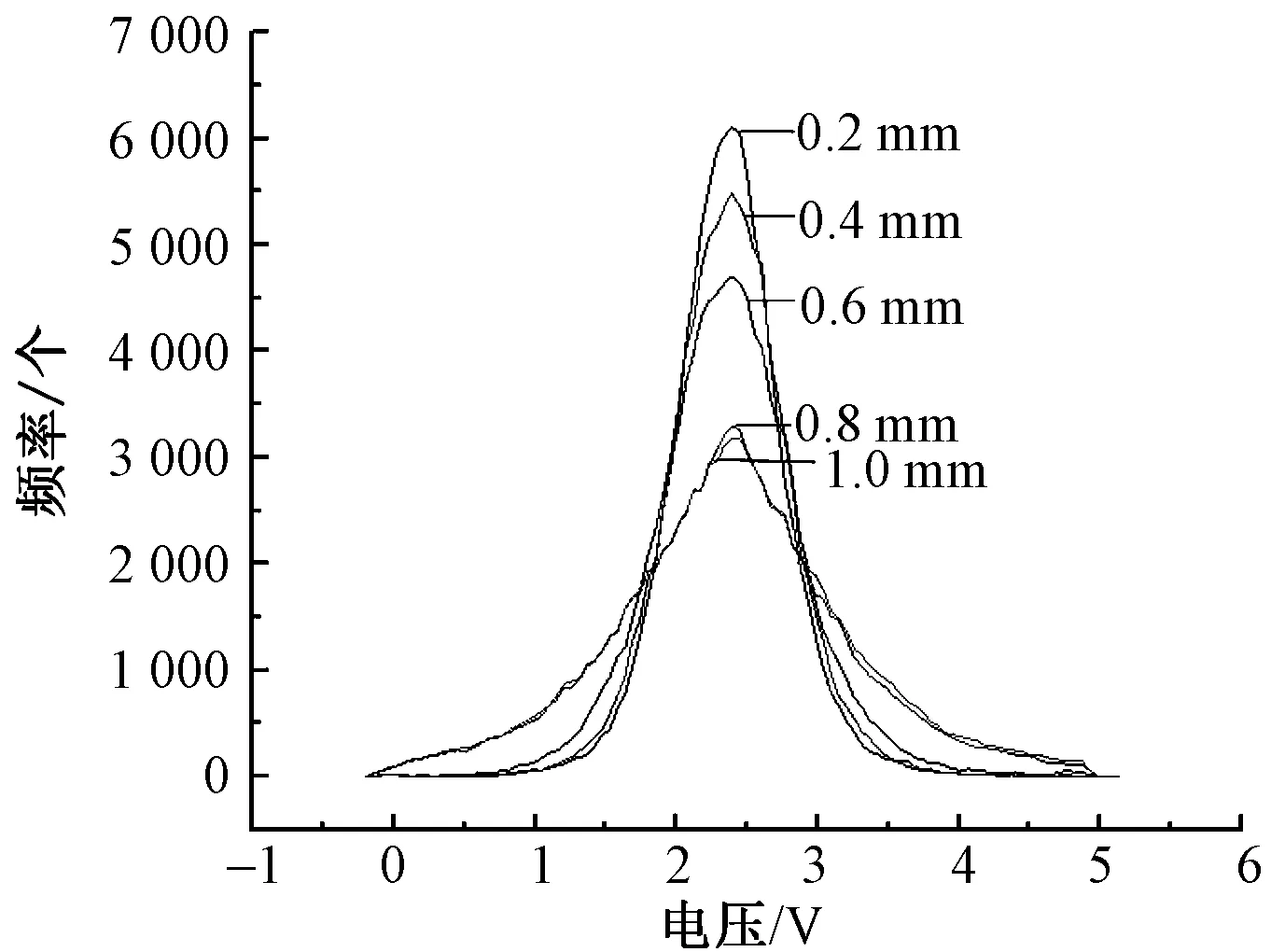

为进一步研究纱线输送时纱线整体波动随纱线输送张力增大而趋向平稳的特性,对所得的20 s内的电压信号数据进行频数分布分析。根据频数分布曲线图的绘图步骤,得到不同张力下电压的最大值和最小值,选择电压统计范围为-0.2 V~5.2 V,以组数来划分,将电压划分为100组,每组电压间距为0.054,分别统计落在这100组区间内的电压个数,根据实验平台实际张力设置范围,以5 cN为一档进行调节,得到如图8所示的频数分布曲线图。

图8 不同张力下纱线电压信号频数分布曲线

对比不同张力下的曲线可以看到:张力值较小时,纱线的电压信号分布比较分散,此时曲线的波峰低,宽度宽,说明电压信号的分布较为分散,纱线的抖动差异较大;随着测试张力的不断提高,曲线的波峰越来越高,宽度不断减小,从之前的1.25 V~4.12 V 的区间集中到2.176 V~2.77 V之间。说明纱线输送张力的逐渐增大,使得电压信号平均值附近数据分布逐渐集中,纱线的抖动差异在逐渐减小,趋向平稳。

4.2 不同粗细纱线电压信号波动分析

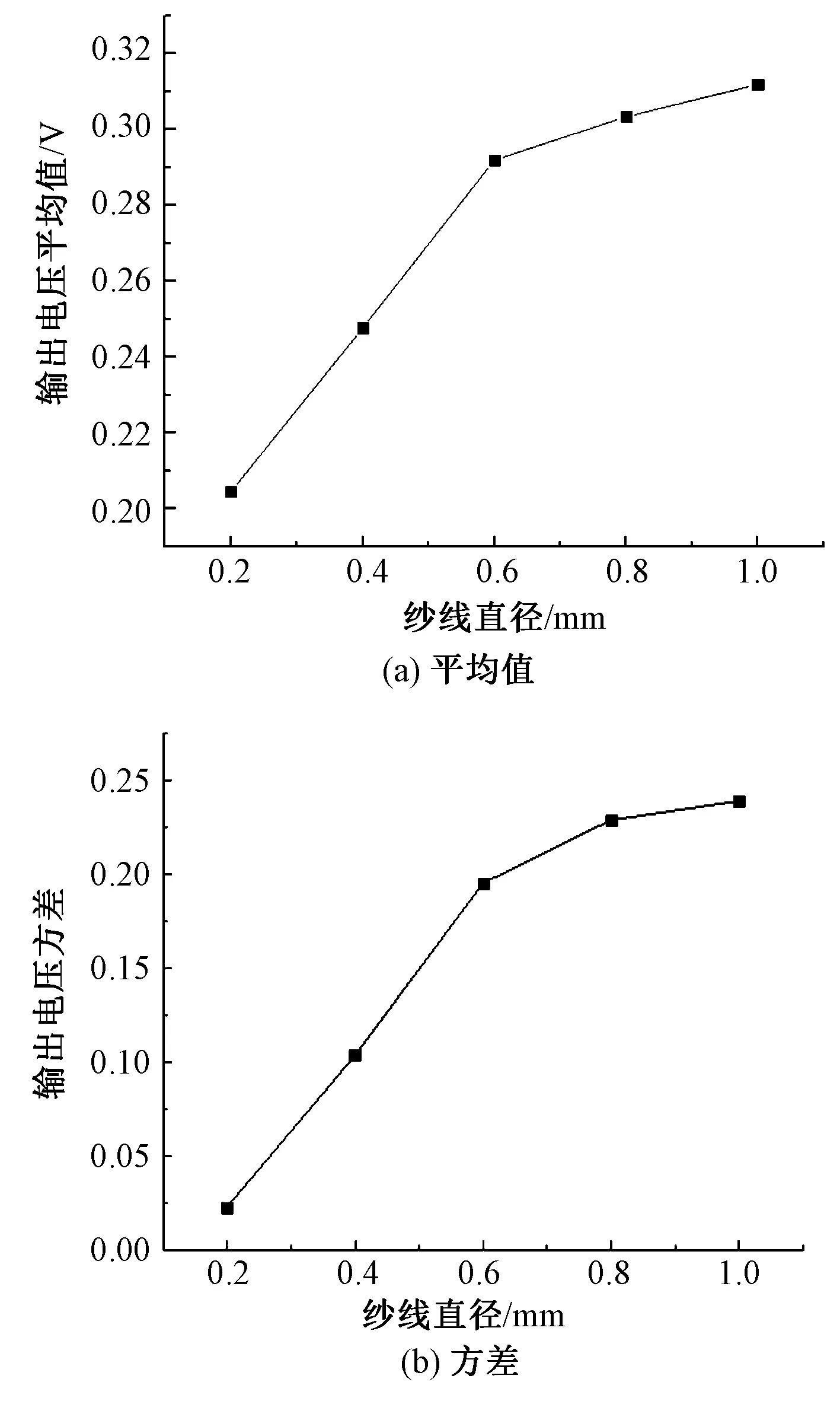

为研究不同粗细纱线对光电传感检测器信号检测电路输出电压信号的影响,实验中统一伺服电动机牵引速度为600 r/min,纱线张力控制在15 cN,得到5种不同粗细纱线下OUTA的数据,通过统计平均值和方差来观察纱线粗细对信号的影响,得到如图9所示的曲线图。

图9 不同粗细纱线抖动评价指标

由图9(a)可知,在纱线直径为0.8 mm以下时,随着纱线直径的增大,OUTA的平均值和方差均逐渐增大,表明随着纱线直径的增加,红外光遮挡光量面积增大,光电传感检测器信号检测电路的输出电压的变化量也逐渐增大;由图9(b)可知,随着纱线直径的继续增大,当纱线直径大于0.8 mm时,OUTA的平均值和方差的变化都逐渐趋于平稳。进一步对电压信号的频数分布统计得到图10所示的频数分布图。

图10 不同粗细纱线电压信号频数分布曲线

从不同粗细纱线下电压信号频数分布图可以看到:纱线较细时,纱线的电压信号主要集中在 2.122 V~2.662 V之间,且集中区域组与组之间的差距较大,曲线的波峰高,宽度窄,说明电压信号的分布较为集中,电压信号波动较小;随着纱线直径的增加,曲线的波峰越来越低,宽度不断增大,说明纱线直径的增大,使得光电传感器电压信号平均值附近数据分布逐渐分散,不同时间段电压信号的差异增大,纱线抖动差异逐渐增大;当纱线直径达到0.8 mm时,随着纱线的直径继续增加,曲线相差很小,纱线抖动的差异趋于稳定,这是由于纱线直径到达一定数量级时,红外光经过纱线到达光电传感器的投影能够覆盖整个感光区域,从而使得光电传感器输出区域稳定。

4.3 不同粗细不同张力下电压波动分析

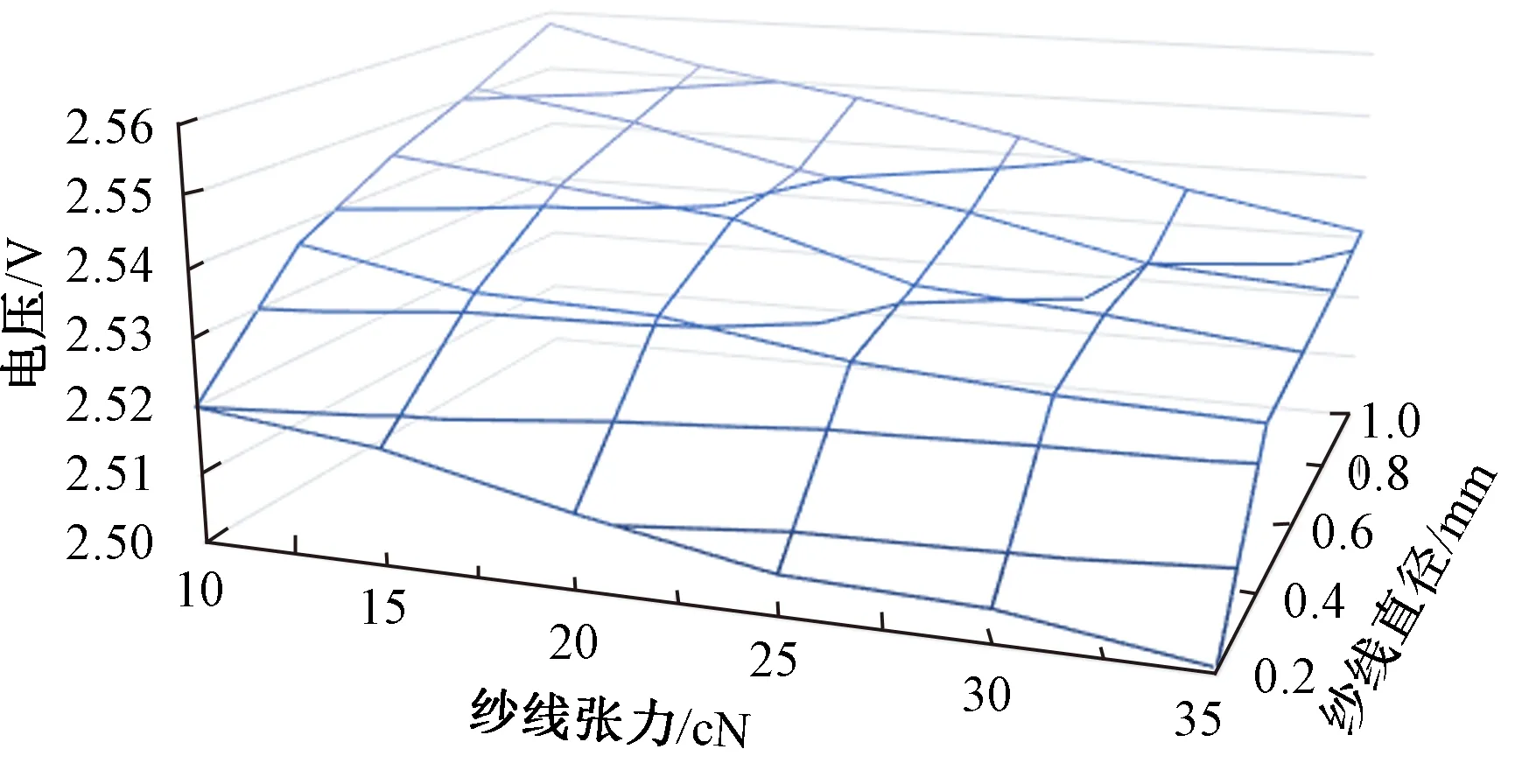

为进一步地研究不同张力和不同纱线粗细对光电传感检测器信号检测电路的输出电压的影响,实验中使用5种不同粗细的纱线,针对每一种粗细的纱线设置不同的纱线张力,观察光电传感器的电压信号OUTA变化,得到如图11所示的曲线。

图11 不同粗细不同张力下纱线电压信号分析

由图11可以看出,随着纱线张力的增大,光电传感器得到的电压在逐渐减小,同时保持纱线张力不变,不断增加纱线粗细,光电传感器的电压信号在不断增加,实验结果与4.1和4.2节中的结果相对应。

5 结 论

通过对纬编针织中纱线动/停及张力波动等不同状态导致编织异常现象的研究,本文设计了一种双目式光电感应检测方法,将纱线运动状态转化为光电传感器的输出信号,通过搭建实验平台完成不同状态的纱线与光电传感器输出的实验检测,从而得到积极式送纱方式中针织机纱线张力及纱线粗细与光电传感器电压信号的关系,主要得出以下结论:

1)随着纱线张力的增大,差值信号的平均值和方差在逐渐减小,表明纱线波动幅值在逐渐下降,纱线整体波动水平逐渐减弱。

2)改变纱线粗细会使纱线波动幅值以及纱线波动差异逐渐增大;当纱线直径增加到一定值时,纱线波动幅值以及纱线波动差异趋于平稳。

实验结果与检测方法相符,对后续光电传感检测技术和纱线张力的运动特性研究具有广阔的应用前景。