基于高速列车多工况运行数据的牵引传动系统支撑电容的寿命评估*

2023-01-04陈才茂葛兴来

王 骁,雷 宇,陈才茂,刘 直,葛兴来

(1北京纵横机电科技有限公司,北京 100094;2中国铁路广州局集团有限公司 广州动车段,广州 511483;3西南交通大学 电气工程学院,成都 610031)

在作为高速列车核心组件的牵引传动系统中,支撑电容和LC滤波电路构成了中间直流环节,支撑电容能平衡整流器与逆变器之间的瞬时功率差,最大限度地减小直流环节的电压变化、滤除纹波,起到储能和滤波的作用。支撑电容的运行状态直接影响着牵引传动系统的可靠性水平和运行维护成本。且相关的统计表明,电容器是变流器系统中最脆弱的部件之一,其故障占电力电子元件故障的17%[1]。由于列车牵引运行工况复杂多变,支撑电容常工作在高纹波电流、高压、高温的场合中,因此,支撑电容的可靠性问题不容忽视。

目前,国内针对电容器的可靠性研究较少,现有的方法主要是基于可靠性分布统计模型、可靠性手册以及物理失效模型进行分析[2],且基本围绕电解电容进行研究,对于薄膜电容则较少涉及。电容器的寿命评估则基本停留在经验寿命模型和线性疲劳累积阶段,电容老化对寿命带来的相关影响基本没有考虑[3]。其中,经验寿命模型是厂家根据大量试验得出的经验公式,能反应电容的寿命随温度以及电压的变化,线性疲劳累积理论则反应了器件的疲劳损伤累积情况。

文中以某车型动车组牵引传动系统中间直流环节的支撑电容器组常用的薄膜电容为研究对象,从现有的理论出发,对薄膜电容器的等效模型以及失效机理进行了分析,确立了薄膜电容器的寿命评估模型,并基于广州南到长沙南的高速列车多工况运行数据,对薄膜电容的剩余使用寿命进行了评估和分析,为高速列车支撑电容的维护以及更换提供了理论依据。

1 薄膜电容等效模型与失效分析

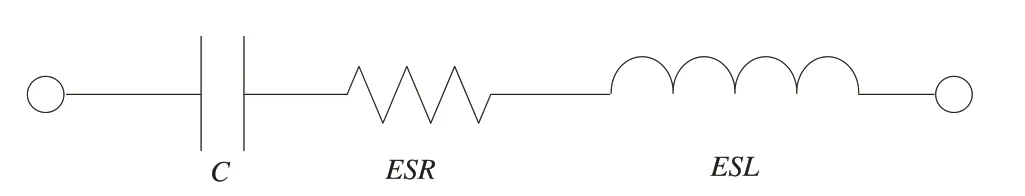

动车组选用的支撑电容器为薄膜电容器,薄膜电容器是以金属箔为电极,将其和聚乙酯、聚丙烯、聚苯乙烯或聚碳酸酯等塑料薄膜,从两端重叠后,卷绕成圆筒状构造的电容器。根据薄膜电容器的物理结构,该电容器可以等效为如图1所示的模型。

图1 薄膜电容器等效模型

一般情况下,该模型可以进一步简化为理想电容C、串联等效电阻ESR与串联等效电感ESL串联的电路模型,如图2所示。

图2 简化的薄膜电容器等效模型

由于严酷的工作环境以及运行状态,电容器常在运行过程中失效。薄膜电容的失效模式主要分为短路失效、开路失效和电参数老化等[2]。短路失效、开路失效主要是由电容的电压电流过大、湿度过高等极端工作条件造成。在不考虑偶然因素的情况下,长时间工作而导致的电参数老化是电容器失效的主要原因,此时,薄膜电容处在高温高湿的环境中,电容的电性能劣化更明显,进而使电容的可靠性降低,失效率增大。电容的电参数老化主要表现为电容量下降,这是由于薄膜电容在长时间工作时,受电应力和热应力的影响,电容的电极腐蚀和喷金层脱落,导致电极有效面积逐步减少。

2 电容的寿命评估

2.1 电热耦合模型

由图2的等效模型可知,薄膜电容的功率损耗主要与薄膜电容的等效串联电阻ESR有关。根据电容器的数据手册可知,ESR是随频率变化的量,基于此,电容功率损耗的计算公式为式(1)[4]:

式中:ESR(fi)为谐波电流的频率为fi时对应电容的等效串联电阻ESR值;Irms(fi)为频率为fi的谐波电流有效值;n为纹波电流的谐波数量。

视差贴图技术在法线贴图技术的基础上,考虑了高度的问题。它利用高度图来模拟矩形表面的高度场,通过修改纹理坐标来使图像中的一个片段看起来比实际的更高或者更低。图13 展示了矩形平面在同一光源照射下,利用视差贴图技术实现的效果。

式(1)中,ESR(fi)可以表示为式(2):

式中:Rs表示电容的内阻;tanδ0表示损耗系数;C表示电容的容值;ωi表示对应于fi的角频率。

式(2)中,电容的谐波电流主要通过下式计算得到式(3):

式 中:fft为Matlab中 的FFT函 数;N为 用 于fft分析的时间窗的数据点数;iC为流过电容器的电流;Irms(fi)为频率为fi的谐波电流有效值。

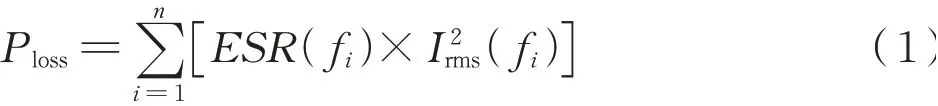

由于存在等效串联电阻ESR,电容在有电流流过时会发出热量,造成电容的热点温度上升,这将导致电容器性能退化,缩短电容器的使用寿命,在高速列车工况切换时,这种情况非常明显。因此,对支撑电容器的热点温度进行监测尤为重要。目前,电容器厂家提供的电容器的传统热模型的简化表示如图3所示[4]。

图3 电容的热模型

由图3以及电热比拟理论可知,稳态下电容的热点温度计算得到公式为式(4):

式中:Rth表示电容总的等效热阻,为图3中Rthhc与Rthca之和。

由式(4)可知,电容工作的环境温度越高、电容的功率损耗越大,则电容的热点温度越高。

2.2 寿命评估模型

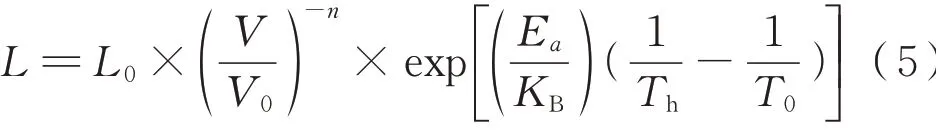

薄膜电容器的寿命主要受到电容运行时的电应力和热应力的影响。目前,国内外学者基本采用电容的经典寿命模型对电容的寿命进行评估及预测。电容的经典寿命模型为式(5)[2]:

式中:L和L0分别为实际寿命和额定寿命;V和V0分别为实际电容器电压和额定电容器电压;T0和Th分别为额定热点温度和实际热点温度;Ea和n分别为活化能和与电压相关的常数;KB为玻尔兹曼常数。

对于薄膜电容器,根据电容厂商的经验,其寿命模型可以进一步简化为式(6):

式中:n和p分别为2个经验系数,在薄膜电容中,其数值分别约 为8和10[5]。

2.3 寿命评估流程

综上,牵引传动系统的支撑电容器寿命评估流程如图4所示。首先,收集高速列车运行时的支撑电容电压以及工作的环境温度等相关数据,基于电容器的模型,计算出流过支撑电容的纹波电流,然后对纹波电流进行快速傅里叶变换,结合功率损耗模型计算出电容的功率损耗,再利用热模型以及寿命评估模型计算出电容的热点温度以及预测的寿命。

图4 支撑电容寿命评估流程

3 运行数据的评估分析

基于前文分析,对从广州南至长沙南的某车型动车组的牵引传动系统的支撑电容的寿命进行评估。该车型动车组牵引变流器主电路的拓扑图如图5所示,其中,支撑电容器组是由4个相同的薄膜电容并联组成,可以假设4个电容器承受的电应力和热应力是相同的,因此,文中主要对电容器组中的单个电容进行分析。

图5 某车型动车组牵引变流器拓扑图

支撑电容器组的单个电容器的参数见表1。

表1 支撑电容的参数

本次列车为试验车,其支撑电容器组如图6所示,由于电路的限制,该支撑电容器组只能加装电压传感器,无法加装电流传感器。本次列车从广州南至长沙南的运行速度曲线如图7所示,从图7中可以看出,列车的工况切换频繁,且在3 h左右,有1次长时间的停车。

图6 列车的支撑电容器组

图7 列车运行速度曲线

牵引传动系统中,由于只能测得支撑电容器两端的电压,因此,支撑电容的电流需要由采集到的中间直流电压计算得到,电容电流近似计算公式为式(7):式中:k为当前数据点的序号;ΔT为2个采样点之间的间隔时间;C为电容的容值。

中间直流电压波形如图8所示,基于式(7)得到电容电流的波形如图9所示。由图8以及图9可以看出,列车在牵引制动工况切换时的电压波动明显,列车停车时,电容的电压和电流均明显降低,这说明列车的工况对电容的工作状态有显著影响。对图8所示的纹波电流选取一段进行FFT分析,可以得到其频谱如图10所示。

图8 中间直流电压波形图

图9 电容的纹波电流波形图

图10 纹波电流的频谱图

由频谱图可以看出,电流的谐波频率主要在15 kHz以内,因此,在计算电容的功率损耗时,主要考虑1~15 kHz的谐波电流即可。结合式(2)计算出的ESR值以及经FFT分析得到的各频率的谐波电流值,则可以由式(1)得到电容的功率损耗如图11所示,再由式(4)得到电容的热点温度如图12所示。

由图11以及图12可以看出,列车停车时,电容的功率损耗以及热点温度均较低。列车工况切换时,电容的功率损耗以及电容的热点温度均有明显的提升,说明列车的工况切换对电容的可靠性影响很大。

图11 支撑电容的功率损耗波形图

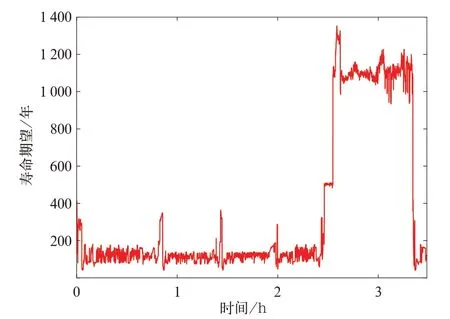

由图12所示的电容的热点温度、图8所示的中间直流电压,结合式(6)得到电容的寿命期望如图13所示。

图12 支撑电容的热点温度波形图

图13 支撑电容的寿命期望波形图

根据Miner线性累积损伤理论[6],可得支撑电容器在本次运行周期中的寿命期望,计算公式为式(8):

式中:L为本次运行周期的寿命期望;L(n)为不同时间点的寿命期望值;n为划分的时间序列数。

由式(8)计算得到单个支撑电容的寿命期望为145.6年。为了进一步分析电容器在运行时间内的故障概率变化趋势,可用威布尔分布描述电容器组的不可靠度,其不可靠度函数为式(9)[6]:

式中:F(t)为不可靠度;t为故障时间;m为形状参数;η为尺度参数。

假设在相同的失效模式下,威布尔形状参数不 变,m可 取5.06[5]。根据 寿命 评估 的结 果,经 过拟合得到η为629 844,则得到不可靠度曲线如图14所示。

图14 支撑电容的不可靠度曲线

根据铁路系统评级标准,当设备不可靠率达到5%时,应进行检查或维修[7]。由图14可知,当不可靠度达到5%时,单个电容的工作时间为39.97年,电容器组的工作时间为30.38年。这说明当列车在本次任务剖面下运行30.38年左右,就应该对电容器组进行维护。

4 结论

薄膜电容是制约牵引传动系统可靠性的重要元件,而温度和电压是薄膜电容寿命的重要影响因子。文中从薄膜电容的等效模型与失效机理出发,通过对电热模型和寿命模型的分析,给出了牵引传动系统支撑电容的寿命评估流程,并基于广州南到长沙南的某车型动车组的多工况运行数据,对直流侧支撑电容器进行了寿命评估,本次动车组为低载荷下运行,因此,与日常中动车组的运行情况有一定的差异。实际运行时由于乘客、货

物等因素,列车的载荷更大,列车的工作环境也随着季节的因素波动,因此,支撑电容器组的任务剖面会更加复杂和严酷,对其维护的时间会比文中的评估结果更短。文中的分析结果为提高牵引传动系统的可靠性提供了一定的参考依据。