抗疲劳剂Topfill® N98在降低橡胶减震产品疲劳变形性能的应用

2023-01-03刘士铎赵旭魁张明栋杨春晖

刘士铎 ,赵旭魁 ,张明栋 ,杨春晖

(1.河北省腾跃铁路装备股份有限公司,河北 辛集 052360;2.青岛泰洋圣化工有限公司,山东 青岛 266045)

1 实验

1.1 主要原材料

天然橡胶(NR),RSS3,泰国产品;顺丁橡胶(BR),牌号9000,北京燕山石化橡塑化工有限责任公司产品;炭黑N550,N774,上海卡博特化工有限公司产品;抗疲劳助剂Topfill®N98,青岛泰联新材料有限公司提供;均匀剂M50,上海深茂橡塑科技有限公司提供;抗硫化还原剂TDB680,3100G 环保型长效橡胶防老剂,安徽阜阳利普化工有限公司产品;其余原材料均为橡胶工业市售产品。

Topfill®N98 生产工艺类似气相法白炭黑,主体成分为二氧化硅,外观呈灰白色至灰黑色,属无定型球状结构。Topfill®N98 因其特有的生产工艺及结构,可以改善橡胶的分散,赋予橡胶更好的流动性,提高挤出和注射速度,能赋予硫化胶料高伸长率、低生热、高弹性、良好的气密性和耐疲劳老化性能。

1.2 主要仪器

XK-450 型开炼机,广东湛江机械厂产品;GT-7104 型电加热平板、GT-M 型无转子硫化仪、AI-7000S 型电子拉力机,中国台湾高铁检测仪器有限公司产品;WTB-0.5 回弹性测试仪,扬州天发试验机械有限公司产品;UD3600XY 疲劳试验机,中国台湾优肯科技有限公司产品。

1.3 性能测试标准

橡胶胶料拉伸性能试验测试按GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变的测定》标准进行;橡胶胶料撕裂性能试验按GB/T 529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》标准进行;橡胶胶料老化性能试验测试按GB/T 3512—2014《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》标准进行;橡胶胶料的压缩永久变形性能试验测试按GB/T 7759.1—2015《硫化橡胶或热塑性橡胶压缩永久变形的程度第1 部分:在常温及高温条件下》标准进行;胶料蠕变测试按GB/T 19242《硫化橡胶 在压缩或剪切状态下蠕变的测定》标准进行;耐臭氧老化性能按GB/T 7762 试验方法进行;产品动态疲劳试验按产品疲劳标准试验。

1.4 原来胶料配方

胶料配方(单位:份)橡胶,100;硫磺和促进剂,3.5;活性剂,7;防老剂,4.0;炭黑及补强剂,85;古马龙,3;流动助剂,2.5;增塑剂,5;其余;10;总计:220。

2 结果与讨论

减震橡胶产品疲劳破坏的形式一般是产品疲劳变形和龟裂,龟裂一般是臭氧和紫外老化所致,添加一定数量的防护蜡、抗紫外助剂及橡胶防老剂,就可以改善和减少龟裂这种情况。产品疲劳变形是减弱减震产品作用的重要因素,会导致降低橡胶减震产品使用寿命的直接因素,改善橡胶减震产品疲劳变形就需要改善产品橡胶胶料配方,优化橡胶胶料配方的硫化体系,选择性能优异的胶料抗疲劳助剂Topfill®N98,优化抗疲劳助剂的用量,提高产品橡胶胶料耐疲劳性能和减少产品疲劳变形性能。通过在产品胶料中优化抗疲劳助剂试验,对提高胶料疲劳性能,降低产品疲劳变形性能,改善胶料配方进行一些探讨。

2.1 硫化体系的优化

原来胶料硫化体系为CZ 和TT,胶料疲劳性能一般,为了提高产品使用寿命,本试验采用CZ 和DM硫化体系。因胶料是天然橡胶为主,为了克服天然橡胶胶料的硫化还原性能,添加少量抗硫化还原剂作为胶料助硫化体系,提高胶料硫化程度和橡胶胶料性能稳定性。采用的主体材料组合不变,不同优化硫化体系的胶料性能对比如表1。

表1 采用不同硫化体系胶料性能对比结果

从表1可以看出添加抗硫化还原剂TDB680 /M50的胶料,胶料生产安全性能好,硫化的胶料疲劳性能和蠕变性能优异,产品疲劳试验后刚度和产品厚度变化小,其余胶料性能基本相当,故采用优化胶料硫化体系的配方4。

2.2 产品胶料中抗疲劳剂的优化

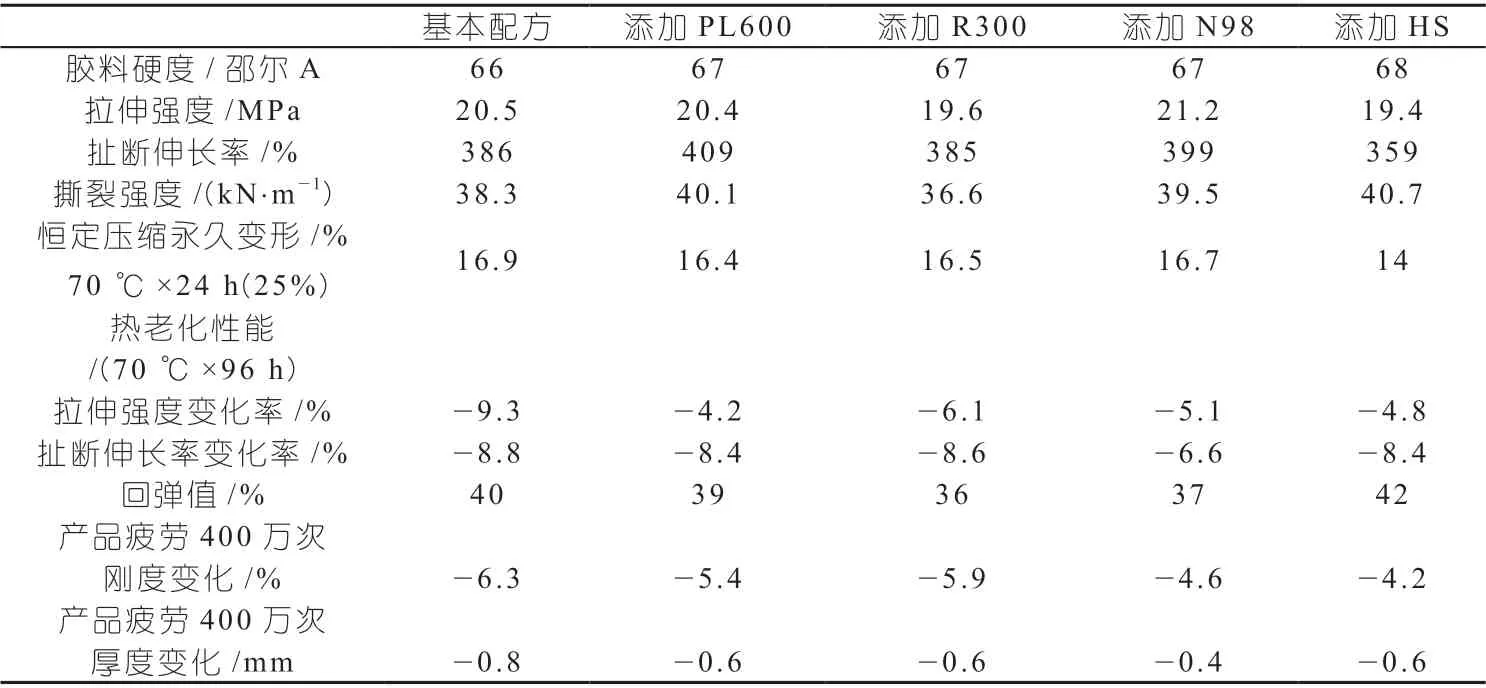

产品胶料性能决定产品的性能,为了提高产品胶料的耐疲劳性能、降低产品在使用过程中的生热、变形性能、稳定产品的刚度,提升橡胶弹性减震体的使用寿命,选择不同的抗疲劳橡胶助剂进行试验,将抗疲劳助剂标记为R300、N98、PL600、HS 四种,试验结果如表2所示。

从表2胶料耐疲劳性能和产品疲劳变形性能试验测试结果可以看到,添加抗疲劳助剂Topfill®N98,胶料耐疲劳性能和产品疲劳后变形测试性能比较好。为了提高胶料的疲劳性能,在胶料基本配方的基础上添加抗疲劳助剂Topfill®N98。

表2 添加不同抗疲劳助剂的胶料性能测试结果

2.3 抗疲劳助剂Topfill® N98 用量的优化

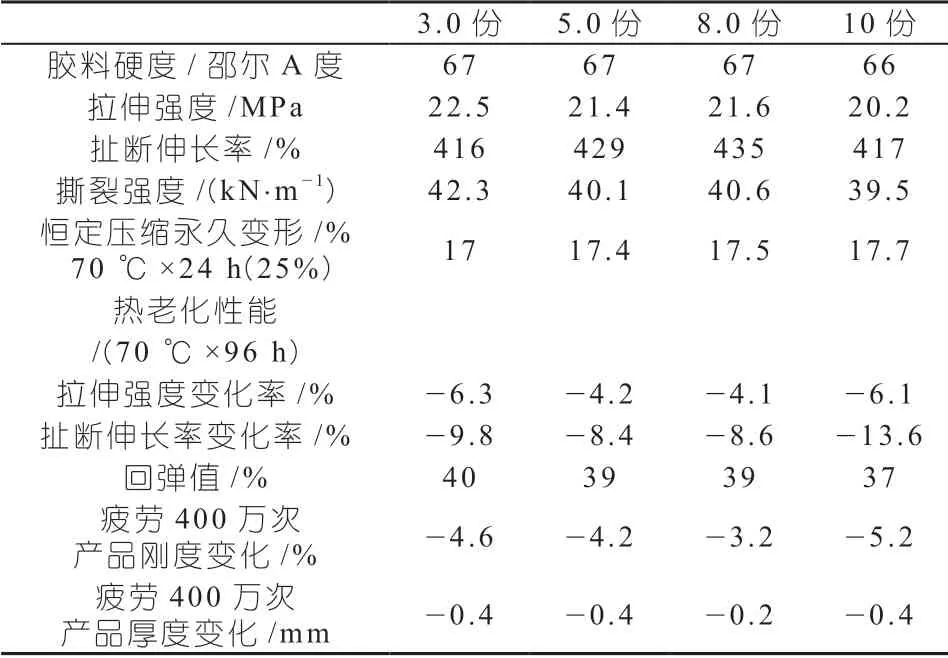

采用添加抗疲劳助剂Topfill®N98,提升产品胶料的耐疲劳性能和产品疲劳后变形性能,通过试验不同的添加用量,测试产品胶料耐疲劳性能和产品疲劳后变形量,试验结果如表3所示。

表3 添加不同用量抗疲劳助剂Topfill® N98 的产品胶料性能和产品疲劳后变形测试结果

通过试验结果可以看到添加8.0 份抗疲劳助剂Topfill®N98,产品400 万次疲劳后刚度变化率和产品变形量比较小,产品疲劳性能得到提升。

改善后产品配方如下(单位:份)橡胶,100;硫磺和促进剂,4.0;活性剂,8;防老剂,5.0;炭黑及补强剂,87.5;抗疲劳助剂,8.0;防护蜡,2.5;其余;11;总计:226。

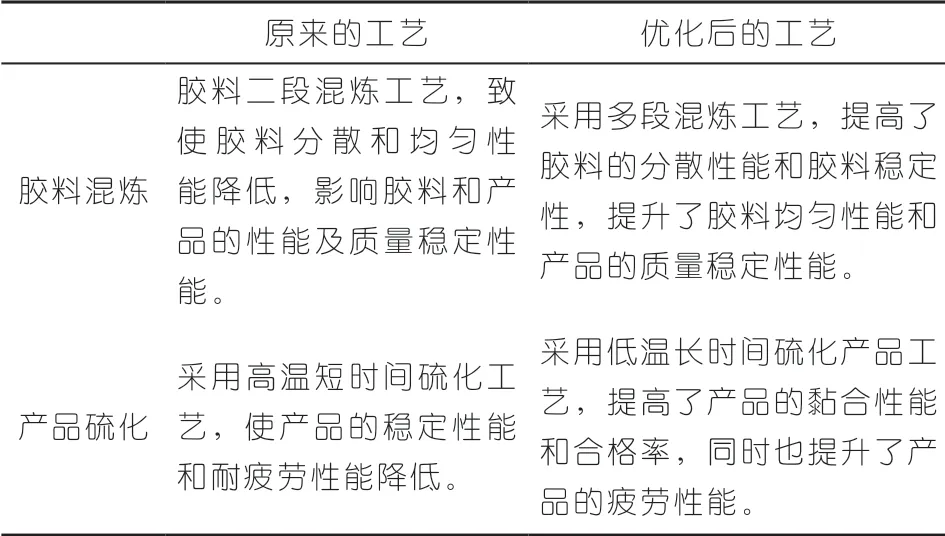

2.4 优化胶料混炼和产品硫化工艺

在优化产品胶料配方的基础上,需要较好的产品生产工艺配合。为了充分体现改善橡胶减震件疲劳变形性能和提高疲劳寿命的效果,在胶料混炼和硫化工艺进行改变,进一步提升胶料均匀性能和稳定性,优化的工艺如表4。

表4 胶料混炼和硫化工艺的优化

改善胶料混炼和产品硫化工艺,使铁路减震橡胶件胶料均匀性和稳定性得到提高,提升了产品质量稳定性,降低了产品疲劳变形。

3 结论

本工作通过试验优化选择抗疲劳助剂和采用不同的添加份数,提高了胶料的疲劳性能,改善了产品疲劳后的变形性能,提升了产品的使用寿命。