胶轮有轨电车计轴系统“丢轴”故障及整改

2023-01-03李宇鹏张勇刚

黄 邦,李宇鹏,张勇刚

(比亚迪通信信号有限公司,广东深圳 518000)

0 引言

胶轮有轨电车是现代有轨电车中的一种新系统,也称之为“云巴”。2021 年4 月16 日,备受瞩目的全球首条无人驾驶“云巴”在重庆璧山开通运营。目前,国内外钢轮钢轨列车计轴系统“丢轴”故障极少发生,对胶轮有轨列车的“丢轴”问题研究较少。

1 问题的提出

自2020 年11 月璧山“云巴”线动车调试以来,全线发生过多起“丢轴”故障,在运营前期也偶然会发生“丢轴”故障(表1)。为保障列车稳定运营,针对璧山胶轮有轨电车“丢轴”问题的分析与整改显得尤为重要。

表1 信号系统计轴“丢轴”故障统计

2 故障分析

2.1 计轴工作原理和故障特点

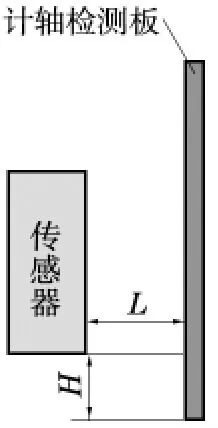

计轴系统是通过对物理轮轴进行检测,进而表示轨道区段是否空闲、占用或受到干扰3 种状态[1]。针对钢轮钢轨列车,计轴传感器可直接检测车轮形成计轴条件,而胶轮有轨电车的走行轮和导向轮均为非金属材料,无法通过计轴传感器直接检测车轮的形式进行计轴,采用在转向架上加装计轴检测板的形式(图1),在车辆运行过程中计轴检测板就会依次切割传感器感应单元Sys1、Sys2 发射的磁感线(图2),每切割一次,计轴系统就会记录一次,便可确定这个区段是否被占用或空闲状态。

图1 计轴探测车辆结构

图2 计轴工作原理

由于“云巴”车辆采用的是橡胶轮,需要考虑在车辆上额外加装计轴检测板,固增加了计轴的复杂性。此外,橡胶轮具有较大的可压缩性,计轴检测板会随着车辆行驶在横向和垂向发生较大的位移变化,改变检测板与计轴传感器之间的位置匹配关系,导致传感器检测不到检测板而发生“丢轴”故障。

2.2 故障排查及原因分析

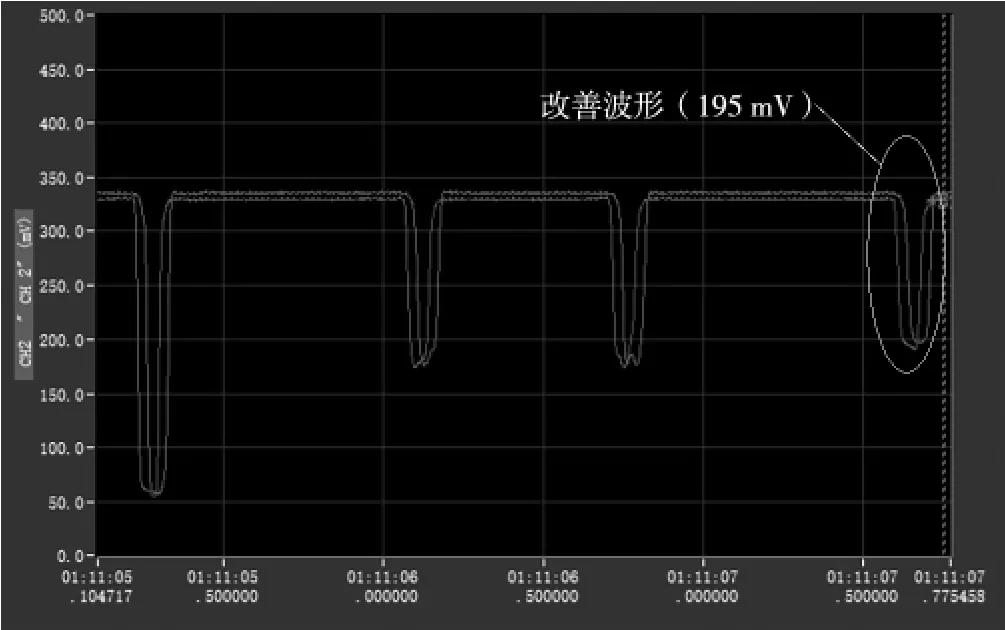

故障发生后首先对发生“丢轴”的计轴点位进行波形测试,结果显示“丢轴”点位的计轴波形电压数据超出成轴范围(图3),不满足计轴成轴条件(波形电压值<240 mV)。根据计轴传感器室内划轴计轴波形测试结果,计轴波形值的主要影响因素是计轴传感器与检测板之间的探测距离L 和检测板对传感器的安装覆盖高度H(图4)。随后对计轴传感器和计轴检测板的安装位置尺寸、紧固状况进行排查,发现个别车辆“丢轴”处计轴检测板有一定倾斜度,与轨道梁面平行度超出设计要求1.5 mm,导致车辆计轴检测板划过传感器时经过Sys1 和Sys2 的距离相差较大,其中一个感应单元探测不到计轴检测板而发生“丢轴”故障。部分车辆计轴检测板安装高度尺寸偏差较大,覆盖高度偏小12 mm。

图3 “丢轴”点位JZ0509 波形

图4 计轴检探测结构示意

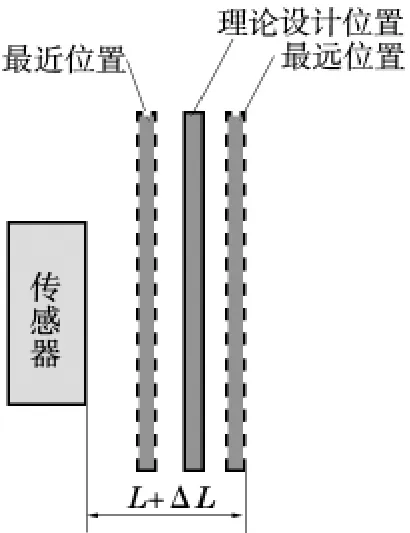

车辆在跑车过程中计轴检测板时刻在发生横向摆动,检测板在发生摆动幅度ΔL 后仍在传感器探测范围内时才能稳定计轴,车辆经过不同的计轴点位时L+ΔL值均不相同(图5)。为确定车辆计轴检测板的ΔL 是否超出传感器工作范围,在计轴检测板安装支架位置处固定激光测距传感器(图6),测试车辆计轴检测板与轨道梁侧壁的距离变化,确定计轴检测板的最大摆动幅度ΔL。结果发现,车辆横向最大摆动幅度ΔL 超出了计轴传感器的探测范围4 mm。

图5 计轴检测板横向摆动示意

图6 激光测距传感器固定实物

3 整改措施及效果

根据上述排查结果和原因分析,从改进计轴检测板与传感器位置匹配关系出发,采取以下3 条整改措施。

(1)对平行度不满足设计要求的“丢轴”车辆计轴检测板进行安装整改,调整至±2°的设计范围内。

(2)对安装覆盖高度不满足设计要求的“丢轴”车辆计轴检测板进行安装整改,将检测板高度调整至30 mm。

(3)对车辆摆幅较大的“丢轴”车辆计轴检测板进行安装调整,将理论安装值L 减小4 mm。

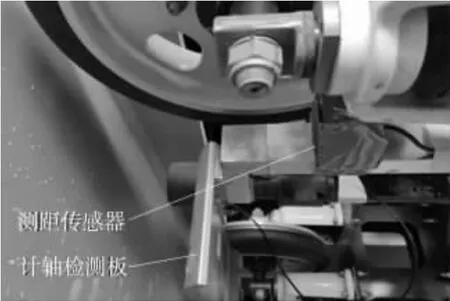

整改后对“丢轴”对应车辆和计轴点位进行测试验证,计轴波形得到明显改善,电压值195 mV 小于240 mV,满足成轴条件,并将车辆停车占压在丢轴点位旁,确认实际距离和覆盖高度均处于理想状态(图7~图8)。

图7 “丢轴”点位JZ0509 改善后波形

图8 车辆计轴检测板占压JZ0509

4 结束语

胶轮有轨电车的“丢轴”故障原因明确,简单概括起来就是列车行车过程中计轴传感器与计轴检测板位置匹配不佳。在车辆运营前期对计轴设备的安装实施阶段就应该重视设备安装和检验,尤其是计轴检测板的安装。胶轮车辆行车过程中由于存在较大摆幅,必要时需对车辆摆幅进行测试,确保车辆计轴检测板在运营前期就有确定、可靠的安装位置,保障列车安全、稳定运营。