超临界锅炉包墙过热器泄漏分析

2023-01-03王文涛李鹏辉

董 鹏,王文涛,李鹏辉

(华电电力科学研究院有限公司,内蒙古 呼和浩特 010020)

0 引言

目在火力发电企业非计划停机事故中,“四管”泄漏所占比例一直居高不下,企业为预防“四管”泄漏,制定了各种制度与措施,但在具体实施过程中仍存在诸多问题,如设备安装不规范和检修存在疏漏[1]。某发电厂锅炉属于超临界,一次再热、单炉膛、前后墙对冲燃烧、尾部双烟道、平衡通风、全紧身封闭、固态排渣、全钢构架、全悬吊π型超超临界变压运行直流炉。锅炉在某次小修结束运行约3 000 h后,包墙过热器泄漏。

泄漏点有两处,一处位于前包墙过热器悬吊管(以下称“悬吊管”)炉左第1根弯管背弧处,另一处位于左包墙过热器管(以下称“左包墙管”)炉前第2根直管处。悬吊管规格为φ38.17 mm,材质为12Cr1MoVG。左包墙管规格为φ31.86.5 mm,材质为15CrMoG。

1 样管检验

1.1 泄漏管宏观形貌观察

左包墙管爆口沿管子直径方向横向开口,开口处管壁局部减薄,爆口周围沟槽痕迹明显,管径未胀粗,管内外壁未见裂纹或划痕缺陷,管子无明显氧化和腐蚀现象,如图1所示。左包墙爆口具备次生爆口形貌特征。

图1 左包墙管爆口形貌

悬吊管爆口位于弯管背弧,爆口较小,爆口周边平缓性磨损,磨损区域与未磨损区域界限明显,如图2和图3所示,悬吊管壁厚值见表1。悬吊管管径未胀粗,管壁无明显氧化和腐蚀现象。悬吊管爆口为典型烟气磨损导致泄漏的形貌。

图2 悬吊管爆口形貌正面

图3 悬吊管爆口形貌侧面

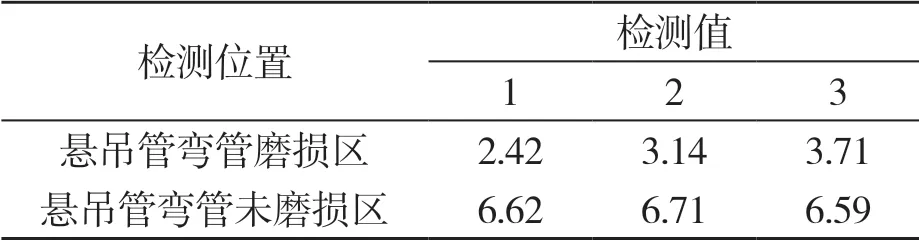

表1 壁厚测量值 /mm

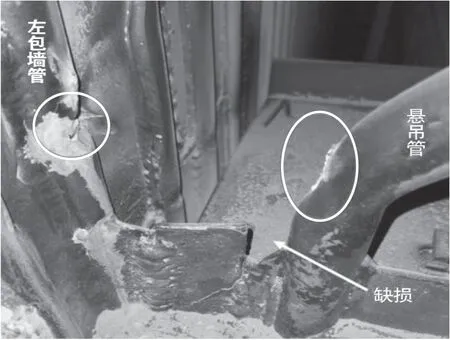

在泄漏现场观察,发现2根泄漏管的爆口相对,悬吊管侧弧迎向烟气,悬吊管与下方鳍片间存在缺口,鳍片沿焊缝熔合线开裂,向斜后方变形移位。从缺口沿鳍片变形移位的路径观察,发现缺口与悬吊管爆口相对,如图4所示。经证实,鳍片开裂变形是在最近检修过程中受撞击导致,变形后未将其修复。

图4 泄漏现场形貌

1.2 化学成分分析

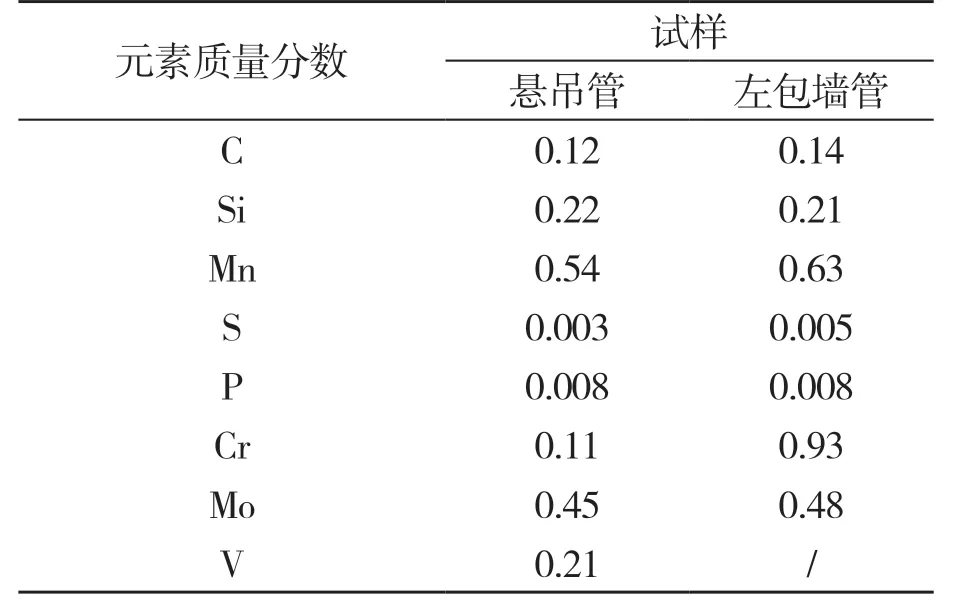

对两根泄漏管进行定量化学成分分析,结果见表2。分析结果显示,两根泄漏管的化学成分符合标准GB/T 5310-2017对12Cr1MoV和15CrMo两种管材的要求。

表2 化学成分分析结果 /%

1.3 力学性能检测

对两根泄漏管进行拉伸试验,结果见表3。试验结果显示,两根泄漏管的拉伸性能符合标准GB/T 5310-2017对12Cr1MoV和15CrMo两种管材的要求。

表3 拉伸性能检验结果

1.4 金相分析

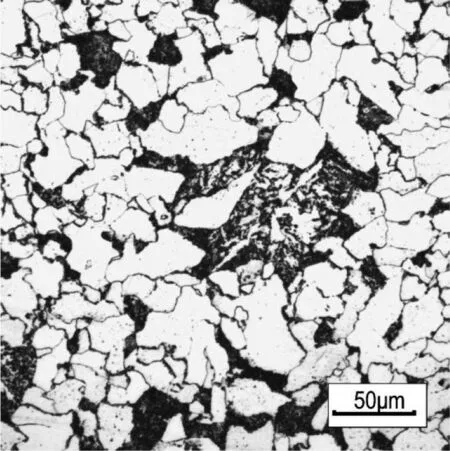

对两根泄漏管进行金相分析,左包墙管爆口附近组织为铁素体+珠光体,未见异常组织,如图5所示。悬吊管爆口附近组织为铁素体+珠光体+粒状贝氏体,未见异常组织,如图6所示。

图5 左包墙管爆口附近组织

图6 悬吊管爆口附近组织

2 原因分析

1)悬吊管弯管爆口处呈现典型的烟气磨损形貌。悬吊管与左包墙管之间的鳍片开裂,向斜后移位,形成斜上方向的通道,通道阻力较小,烟气流经时会改变走向并加速,对悬吊管弯管背弧面集中冲刷磨损,致管壁加速减薄而泄漏[3]。同时可以确认悬吊管爆口为原始泄漏点。

2)悬吊管下方鳍片宽度不足,悬吊管与鳍片间存有缺口,不符合DL/T 939-2016《火力发电厂锅炉受热面管监督检验技术导则》技术要求,缺口导致鳍片刚度不足,受外力时易变形。检修过程中鳍片受撞击开裂移位,未得到修复,致使悬吊管与鳍片间形成烟气通道。

3)两根泄漏管爆口相向,左包墙管爆口周围局部减薄,吹损痕迹明显,是典型次生爆口特征,可以判断左包墙管是由悬吊管泄漏介质吹损导致。

综上所述,鳍片安装不规范,悬吊管与鳍片间形成缺口,致鳍片刚度不足易变形。检修管理不到位,悬吊管下方鳍片受撞击开裂移位后未修复,鳍片区域形成烟气走廊,烟气对斜上方的弯管背弧集中冲刷,管壁加速磨损至泄漏。泄漏介质吹损对面左包墙管发生次生泄漏。

3 处理及防范措施

1)更换泄漏管,焊后进行无损探伤。

2)规范安装悬吊管和左包墙管间的鳍片,保证无缺口,消除形成烟气走廊的可能性。扩大检查范围,对烟道所有受热面进行防磨防爆检查,消除可能存在的烟气走廊。

3)按照图纸及标准要求施工,加强焊接热处理等环节全过程监督管理。

4)根据本次泄漏原因,加强检修管理,提高防磨防爆检查有效性。

5)总结泄漏失效原因,及时更新设备台账,举一反三,为今后事故处理提供借鉴参考。