浅谈地下室结构加固施工方法

2023-01-02范正春杜周阳赵星雨

苏 波, 范正春, 杜周阳, 赵星雨

(中国水利水电第十工程局有限公司,四川成都 610072)

现在有的建筑结构尚在设计使用年限,因人们对其使用功能需求的变化,或者因为设计变更,在已有结构不满足受力需求的情况下,需对其进行加固处理从而达到使用要求,本文就建筑工程结构加固方法作了具体探讨。

1 施工准备

1.1 板加固施工准备

(1)板结构界面处理以及修补找平等材料设备准备到位。

(2)根据板加固高度搭设适宜的操作脚手架。

(3)施工前编制详细的施工组织计划和技术方案,按照设计图纸进行准确放线定位和施工准备工作。

1.2 梁、柱粘钢板施工准备

(1)钻孔所需施工机械准备到位。

(2)梁、柱结构以及钢板表面处理等材料设备准备到位。

(3)根据梁、柱加固高度搭设适宜的操作脚手架。

(4)粘钢前应按设计图纸和规范要求修复梁缺陷。

(5)仔细查看图纸,放线确定钢板粘贴位置。

(6)剔除框架梁粘贴钢板加固区域装饰层(抹灰层或腻子层),框架梁装饰层剔除范围为:(两侧梁高+梁宽)×(加固区域长度+200 mm)[1]。

1.3 梁加大截面施工准备

(1)根据梁加固高度搭设适宜的操作脚手架。

(2)凿毛、植筋所需施工机械准备到位,其中,植筋准备包括:①准备好植筋所需设备材料;②根据设计图纸准确放线,且不伤害已有结构钢筋;③做好植筋交底;④植筋设备:电锤钻、毛刷、吹风机、空压机。

2 施工方法

2.1 板粘贴碳纤维布加固施工方法

2.1.1 施工流程

混凝土表面处理—配置找平胶并对不平整处进行找平处理—配置并涂刷胶粘剂—碳纤维布粘贴、表面糙化及防护面层施工[2]。

2.1.2 施工工艺

2.1.2.1 混凝土表面处理

(1)混凝土表面的蜂窝、浮浆等多余材采用角磨机进行清除,保证其表面干净和整洁。

(2)若混凝土表面有外露钢筋锈蚀部位,首先需对其进行除锈处理,然后涂抹环氧树脂做防腐处理。

(3)若经过处理了的锈蚀钢筋基面仍有凹陷或损伤,可以采用环氧砂浆填补修复平整,保证外表美观。

(4)混凝土面上有尖锐且凸起地方需用角磨机做倒圆弧的处理,倒圆弧的半径r≥25 mm。

(5)需采用清水清洗混凝土面上的粉尘以及松散浮渣等,保证基面的干净、干燥、无积水。

2.1.2.2 配置找平材料对不平整混凝土表面做找平处理

凿去混凝土表面松动的浮浆或者其他杂质,对裸露的钢筋进行除锈,再用与原混凝土强度相近的环氧砂浆修补。

2.1.2.3 配置并涂刷胶粘剂

(1)材料下料。严格按照设计图纸要求的碳纤维布规格、平面尺寸进行下料,注意材料尺寸应自检,并记录。

(2)胶粘剂的选择及搅拌。在进行涂胶施工前,应检查内容有:胶粘剂与材料产品说明书是否相符、过期。严格按照产品说明书控制好胶粘剂的搅拌。A、B组分混和比例(A∶B=4∶1)。在容器中仔细搅拌材料,将B组分加入A组分中。用电动低速手执混合器(最大500 r/min)搅拌时间达到3 min且其外观均匀一致。

(3)在粘贴部位涂刷胶粘剂,涂刷要均匀。粘贴前,再次按设计图要求对加固区域进行定位确认。

2.1.2.4 碳纤维布粘贴、表面糙化及防护面层施工

(1)碳纤维布裁剪的尺寸需要符合设计图纸的要求。裁剪的量当天用完,并作好防潮处理,应避免受到弯折,裁剪好的碳纤维应妥善保存,使用时应远离电气设备及电源。

(2)通过所需涂布面积计算出所需粘结胶总量,并根据气温的高低在其适用期内一次用完。

(3)混凝土表面环氧树脂需涂抹均匀,可采用滚刷或毛刷等工具,当混凝土表面存在高度差或者在拐角位置以及碳纤维布搭接位置,需要多涂一些。

(4)铺设方向应符合设计图纸中平面样式,一层中各张布平行搭接宽度应不小于15 cm。

(5)滚动碾压方向需沿着纤维方向,且需保证环氧树脂胶液充分浸透碳纤维布,施工过程中需排除气泡,除去多余的环氧树脂。

(6)在进行2层粘贴时,重复以上步骤进行,在上一层干燥后进行下一层铺覆。

(7)施工完成的每一处,需要进行自然养护,时间控制在24 h内,且保证其在24 h内不受外力干扰,保证不受污染和雨水侵袭,施工过程中平均气温控制在大于5 ℃(图1)。

图1 板底粘贴碳纤维布加固

2.2 梁、柱粘贴钢板加固施工方法

2.2.1 施工流程

梁柱及钢板表面处理—配制胶粘剂—钢板安装—粘贴钢板—表面防护—质量检测。

2.2.2 施工工艺

2.2.2.1 梁柱及钢板表面处理

(1)混凝土表面处理:对混凝土表面存在剥离、蜂窝、浮浆等现象,采用角磨机进行清除,清除后采用丙酮擦拭、吹风机吹净。

(2)钢板表面处理:钢板表面需进行除锈处理,打磨出金属光泽为准,注意打磨方向要和受力方向相互垂直,打磨完成后用棉布蘸丙酮拭净其表面,并在其全部干燥后使用。钢板切割、展平、矫正、制孔、边缘加工及表面处理等在专业机械加工厂进行。

2.2.2.2 配制胶粘剂

参考产品的技术参数、产品使用说明来配制胶粘剂,并由专人计量及配制。配制应注意一次配制量,并应在150 min内使用完成。

2.2.2.3 钢板安装

在经过了表面处理的混凝土面,每50~100 mm间距粘贴小垫片,保证钢板和混凝土面有约3 mm缝隙,便于胶液压筑。钢板的缝隙边缘,在注胶前用封边胶封边,并留出排气孔作通气试验,要求无漏缝。

2.2.2.4 粘贴钢板

在钢板以及混凝土表面,同时涂抹环氧树脂,需注意中间厚边缘薄,保证其厚度控制在1~3 mm。涂抹好后将钢板在设计图中指定位置粘贴好,粘贴方法:沿粘贴面用手锤轻击钢板,然后采用螺栓固定好钢板,拧紧螺栓螺帽并适当加压,保证钢板与混凝土间有2~3 mm厚胶层[3]。

2.2.2.5 表面防护

粘贴完成的钢构件表面按设计要求进行防护工作。钢板安装完毕后,所有外露铁件均除锈、去污,刷灰色防锈漆2道。

2.2.2.6 质量检测

粘贴密实度检测方法有:小锤敲击法、超声仪检查法。合格标准:锚固区有效粘贴面积大于等于90%,非锚固区有效粘贴面积大于等于70%。若不满足,方法有:将钢板剥离重新进行粘接,在空鼓处钻孔,然后用注胶器注射补胶直到密实[4](图2)。

图2 梁底粘贴钢板加固

2.3 梁、柱加大截面加固施工方法

施工流程:新旧混凝土交接面凿毛—梁、柱新增主筋植筋及机械连接、拉钩钢筋植筋—焊接并绑扎U型箍筋—支模—高强无收缩灌浆料浇筑和振捣—养护[5]。

2.3.1 新旧混凝土交接面凿毛

改造加固工程,为了保证新旧交接处施工质量达到设计要求,应按照要求进行施工:

(1)原结构表面应采用专业工具剔凿成毛面。

(2)剔凿不得影响原结构强度、钢筋。

(3)将结构表面混凝土凸起的浮渣或者杂质剔除干净。

(4)将混凝土表面用水浸透并洗干净,无有积水存在。

(5)在结构表面涂抹界面剂以确保新旧混凝土良好交接。

(6)梁、柱钢筋应与剔凿出来的原结构钢筋进行焊接、植筋或采用机械套筒方式连接、锚固,锚固长度满足规范及设计要求。

2.3.2 梁、柱新增主筋植筋及机械连接、拉钩钢筋植筋

新增钢筋与原构件及原构件钢筋采用植筋锚固、机械套筒连接及焊接方式连接,锚固长度满足规范及设计要求。植筋钻孔前,为了避免破坏原有结构中的钢筋,并不影响钻孔位,可用钢筋扫描仪测出原有钢筋的准确位置,在规范及设计允许的范围内可适当调整植筋的位置,以避开原钢筋。新增梁底主筋与支座连接,其新增梁底主筋植入支座且梁最外侧钢筋均植入;新增拉钩钢筋的连接,其采用植筋方式锚入原梁底,植筋深度按设计要求施工。

(1)钻孔:根据图纸中需要植筋的孔径选择钻孔大小,电锤垂直与结构面,对准植筋点位施钻,钻到设计要求深度,注意操作者应随时调整电锤钻垂直度。

为避免钻孔破坏原结构钢筋,钻孔前,采用钢筋探测仪对钢筋进行扫描,确定钻孔位置不会破坏钢筋少(图3)。

图3 扫筋示意

(2)清孔:使用压缩空气将钻孔中的灰尘、碎屑吹出。清孔至少保证“三吹两刷”,完毕后请监理验收。经过验收过的孔洞方可进行注胶植筋。

(3)除锈:使用钢丝刷或丙酮清洗干净。

(4)配胶:严格按照使用说明书要求进行配胶。

(5)注胶:钻孔验收完毕后进行注胶,注胶速度应缓慢,并根据孔与钢筋之间的间隙计算注胶深度。

(6)植筋:将钢筋转动插入孔中,将胶中存在的空气排除,并植到设计深度。

(7)清理:清除满溢出来的胶保证新旧混凝土之间的界面质量,保证植筋的垂直度,植筋不能贴在孔壁上,其四周胶应均匀饱满(图4)。

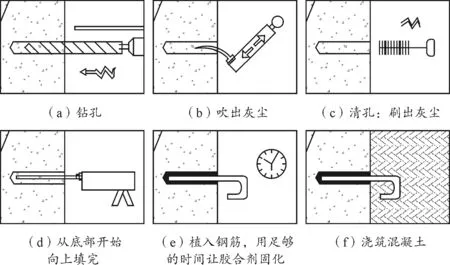

图4 植筋流程

(8)注意事项:植筋焊接在注胶前进行。若有后焊接的,施焊位置距注胶孔顶面的距离不小于15d,且不小于200 mm,注意需采用用冰水浸渍的多层湿巾包裹植筋外露根部。

(9)拉拔试验:由具有相关检测资质的检测单位进行钢筋拉拔试验,满足设计对抗拔检验荷载的要求。

(10)试验要求:①目的:随机选择所植钢筋作为试验对象,测试植筋锚固质量;②一般按每1 000根钢筋抽1组3根,不足1组按1组计算(图5)。

图5 植筋拉拔试验

2.3.3 焊接并绑扎U型箍筋

2.3.3.1 钢筋制作焊接

凿除梁底和侧面的混凝土保护层,将露出的U形箍筋和原结构箍筋相互焊接,单面焊大于10d、双面焊大于5d。

(1)按设计图纸要求配置U形箍筋、拉钩。

(2)按JGJl8《钢筋焊接及验收规程》标准规定,抽取焊接接头试件作力学性能检验,其质量应符合有关规程的规定后才能进行正式焊接。

2.3.3.2 钢筋安装绑扎

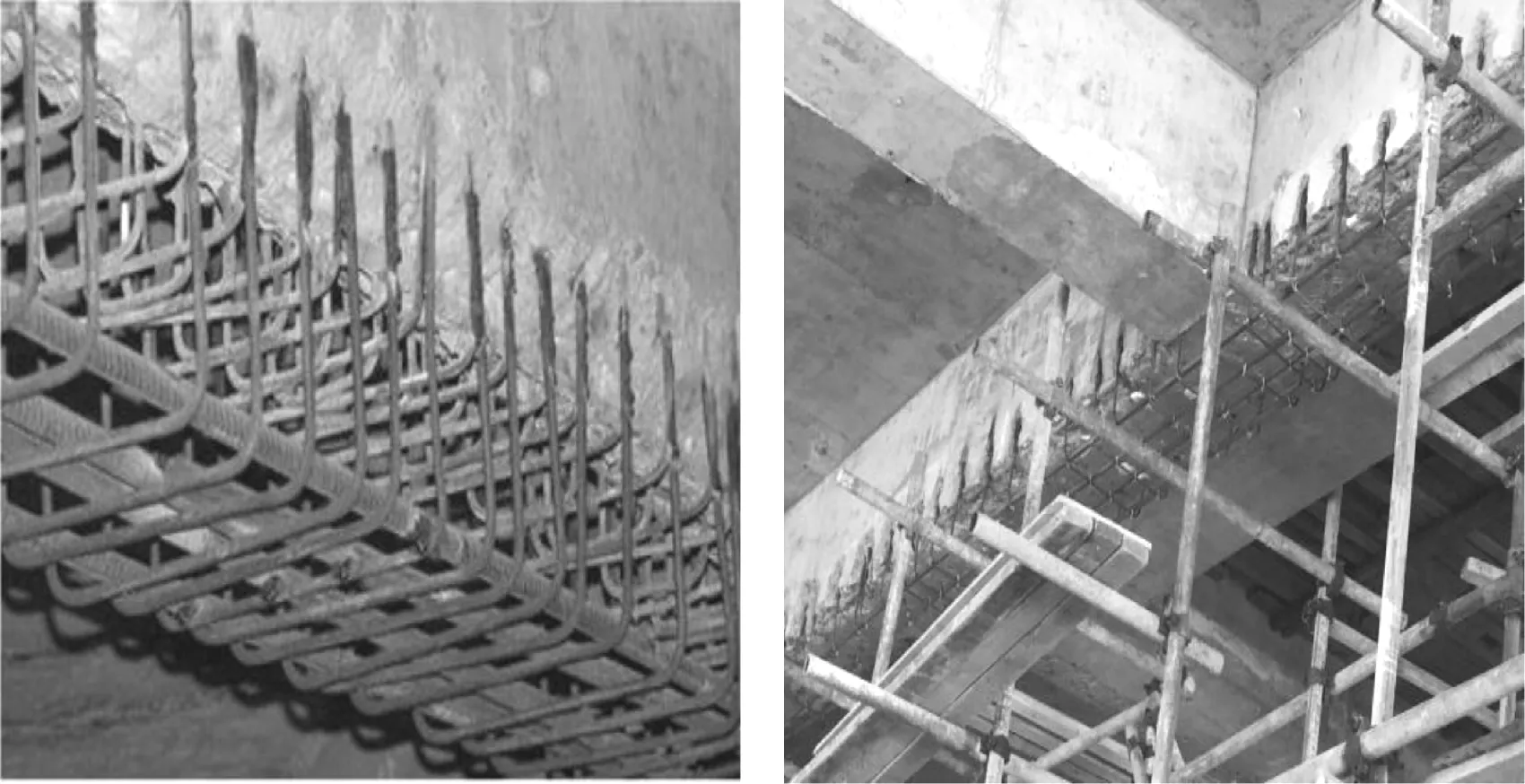

梁钢筋施工顺序:纵向新增钢筋安装就位—焊梁U形箍筋—绑扎梁钢筋骨架(图6)。

图6 梁加大截面钢筋安装

2.3.4 支模

2.3.4.1 框架柱模板

覆面木胶合板采用18 mm厚的,35 mm×85 mm方木次龙骨,φ48 mm×3.5 mm钢管主龙骨,对拉螺杆每间隔500 mm对拉一次。

检查模板拼缝严密性,确保坚固、可靠性、位置正确、垂直度满足要求。

2.3.4.2 梁模板

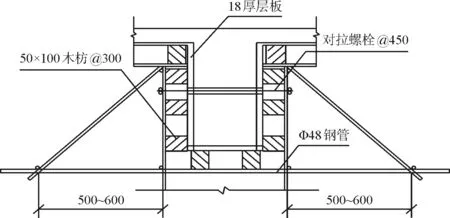

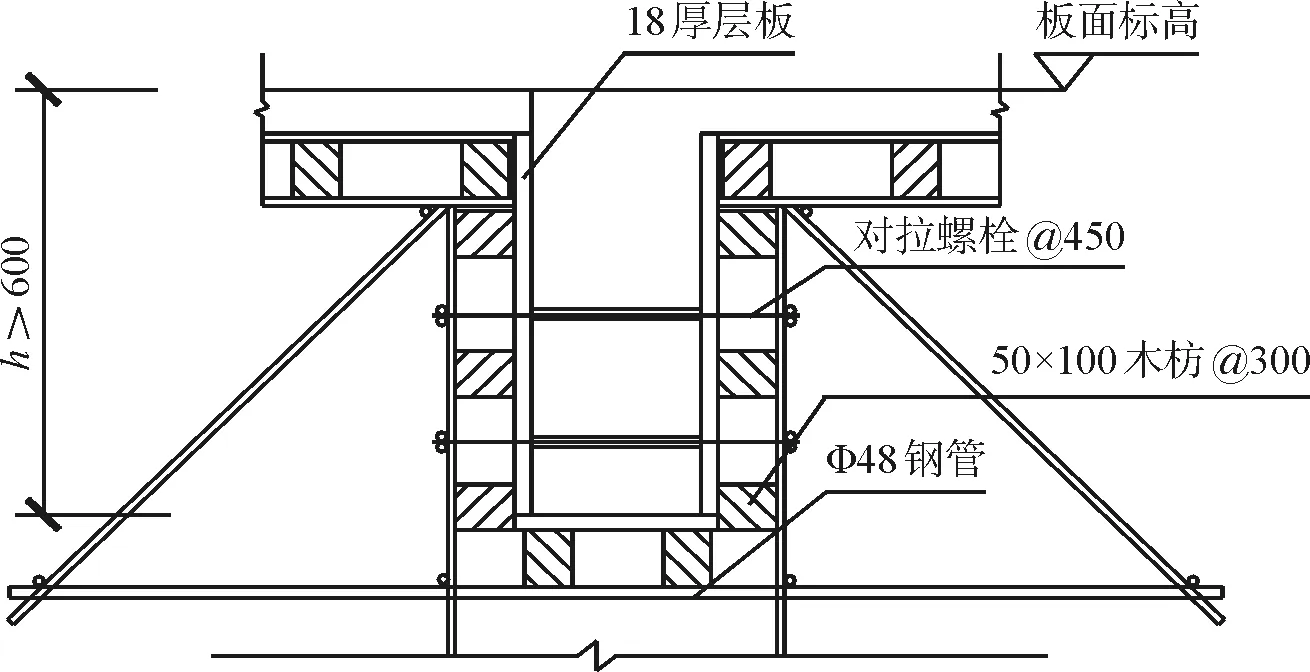

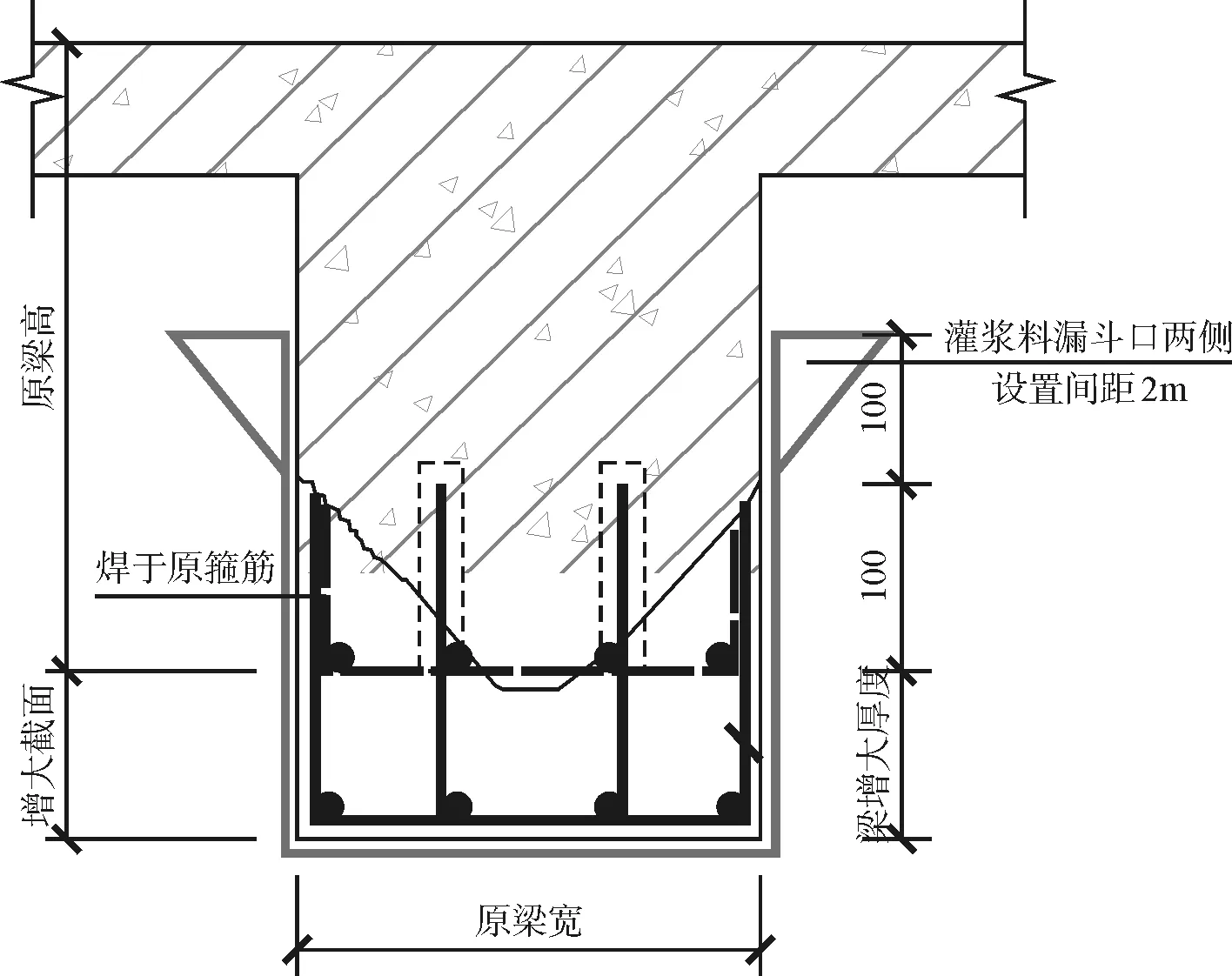

梁侧模以及底模,35 mm×85 mm方木次龙骨,φ48 mm×3.5 mm钢管主龙骨,脚手架作为其支撑架。如图7~图10所示。

图7 梁模板支撑(梁高≤600 mm)(单位:mm)

图8 梁模板支撑(梁高>600 mm)(单位:mm)

图9 梁加大截面模板安装大样(单位:mm)

图10 梁加大截面模板安装

梁加大截面时,梁两侧模板安装高度,应大于加大截面高度+100 mm,以保证浇筑的密实程度。

并在梁两侧增设灌浆料漏斗口,漏斗口高于模板100 mm,间距2 m一个。

2.3.5 高强无收缩灌浆料浇筑和振捣

高强无收缩灌浆料通过模板侧面设置的入料斗浇筑。浇筑时,从一端往另一端浇筑,在侧模板两边对称下料。灌浆料为自流平材料,为加强密实度,可用振动棒顺浇筑方向从模板外侧接触振捣。

2.3.6 高强无收缩灌浆料养护

梁板高强无收缩灌浆料浇筑完成1天后,拆除侧模。松开底模,塞入储水、吸水性能较强的织物或草袋。拧紧螺栓,使草袋、织物与灌浆料表面接触。顺底模边浇水养护,养护时间不少于7昼夜。在高温施工时,楼层需用塑料薄膜或草袋覆盖进行养护[6]。

3 结束语

针对不同建筑结构加固工程的环境及特点,运用正确的加固方法,可以高效解决建筑结构在安全、可靠、耐久性方面遇到的问题,满足人们对建筑功能的要求,而且在节约工程成本方面都有突出表现,值得在今后结构加固工程中的推广和运用。