黄河流域陕北煤炭开采区厚砂岩对覆岩采动裂隙发育的影响及采煤保水建议

2023-01-02王双明魏江波宋世杰王生全

王双明,魏江波,宋世杰,王生全,孙 涛

(1.陕西省煤炭绿色开发地质保障重点实验室,陕西 西安 710054;2.西安科技大学 地质与环境学院,陕西 西安 710054;3.西安科技大学 煤炭绿色开采地质研究院,陕西 西安 710054)

受我国“缺油、少气、相对富煤”能源资源禀赋的制约,煤炭资源在能源生产和消费结构中的主体地位短期内难以发生改变,其作为我国基础能源,是我国能源安全的战略保障[1]。黄河流域是我国重要的生态屏障密集区,也是主要的能源富集区[2]。特别是黄河流域中游,分布着陕北、黄陇、神东、宁东、晋北和晋中6 个国家级大型煤炭基地,是我国目前主要的煤炭资源生产区和输出地[3]。其中,陕北煤矿区因其煤炭储量丰富、煤质优良、地质构造简单和开采条件优越而备受关注,在黄河中游煤炭生产区占有重要地位[4]。陕北煤炭开采区干旱缺水、生态环境脆弱、水土流失严重、抗扰动能力差[5],区域生态环境保护和高质量发展的关键是水资源保护,尤其是保护浅层地下水。然而,大规模的煤炭开发造成地面塌陷、地裂缝、地下水位下降和地表水干涸,进一步加剧了水资源短缺[6]。因此,如何解决煤炭开采过程中水资源保护问题已成为陕北煤矿区乃至黄河中游生态环境保护和高质量发展的研究热点。

煤炭资源开采所导致的覆岩采动裂隙是破坏地下关键含水层和影响地表生态环境的关键因素[7]。覆岩采动裂隙的发育规律及影响因素研究逐渐成为煤炭开采领域的重点内容,尤其导水裂隙带发育高度(简称导高)的预测,一直受国内外学者的高度关注。此前,国内普遍采用《建筑、水体、铁路及主要井巷煤柱留设与压煤开采规范》(简称“三下”规程)中基于采高和覆岩强度两参量的经验公式预测煤层采后导水裂隙带发育高度,但大量开采实践证明,它已不适用于黄河中游现代化煤炭基地超宽大采高矿区[8]。为此,许多学者逐渐从不同角度采用不同方法进行覆岩裂隙发育规律研究[9-11]。娄高中等[12]统计分析了采高、采深、工作面倾向长度、煤层倾角等因素对覆岩采动裂隙发育高度的影响;赵兵朝等[13]研究提出覆岩采动裂隙的发育规律不仅与覆岩岩性有关,也与开采参数存在较大的关系;许家林等[14-15]基于关键层理论分析了不同关键层位置对覆岩采动裂隙发育高度的影响,并确定了关键层破断裂隙贯通的临界高度与采高的关系;曹祖宝等[16]采用数值模拟方法分析了不同概化覆岩组合结构对覆岩采动裂隙的影响;鞠金峰等[17]认为浅埋煤层相比较深埋煤层,采动裂隙发育高度的波动程度更为明显,且单纯地采用“采高倍数”进行导高预计是不合适的;王晓振等[18]认为覆岩采动裂隙发育高度同时受关键层结构和采高的影响,且在关键层结构的控制作用下,采动裂隙发育高度随采高呈台阶式突变特征;李江华等[19]采用钻孔实测方法对比分析了不同覆岩强度类型对采动裂隙发育特征和规律的影响。

由此可见,相较于覆岩沉积关键特征的地质因素,前人对于覆岩采动裂隙发育规律的相关研究主要集中于工作面尺寸、采高和开采速度等采矿因素,而对地质因素方面的研究较少[20-22]。然而,陕北煤炭开采区主采煤层上覆岩层结构具有鲜明的特征,在沉积有序的岩层结构中普遍存在厚砂岩。因此,笔者在分析研究区主采煤层上覆岩层基本地质条件特征和厚砂岩发育特征及分布规律的基础上,以陕西榆神矿区曹家滩煤矿典型覆岩关键沉积特征为地质原型,采用FLAC3D数值方法模拟分析厚砂岩厚度和位置分别对覆岩采动裂隙发育规律的影响,以期为陕北煤矿区采动减损和生态保护提供依据。

1 研究区地质条件特征及规律

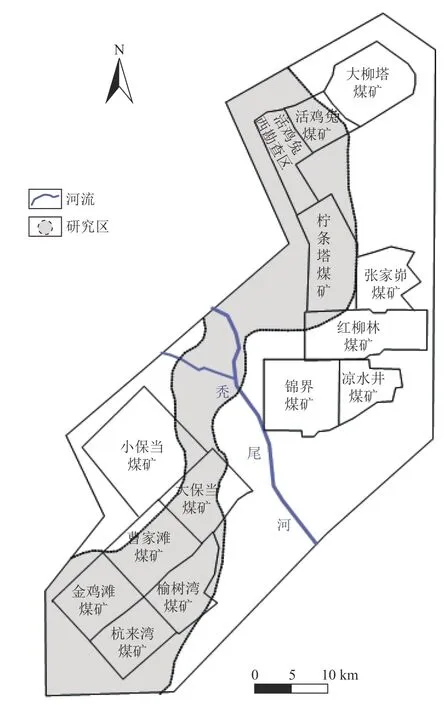

根据《生态脆弱区煤炭开发与生态水位保护》[23]研究可知,可控保水区作为陕北生态脆弱区保水采煤的典型代表(图1),保水开采关键科学问题突出,可较好地反映陕北生态脆弱区煤炭开采赋存地质环境状况。因此,本文以可控保水开采区为区域研究对象,详细阐述该区域主采煤层赋存地质条件特征及空间展布规律。研究区位于鄂尔多斯盆地北部,覆盖榆神和神府两大矿区,由北部黄土丘陵和南部风积沙地貌组成。区内年降水量小于500 mm,属于典型的荒漠-半荒漠生态系统。

图1 研究区范围Fig.1 Scope of study area

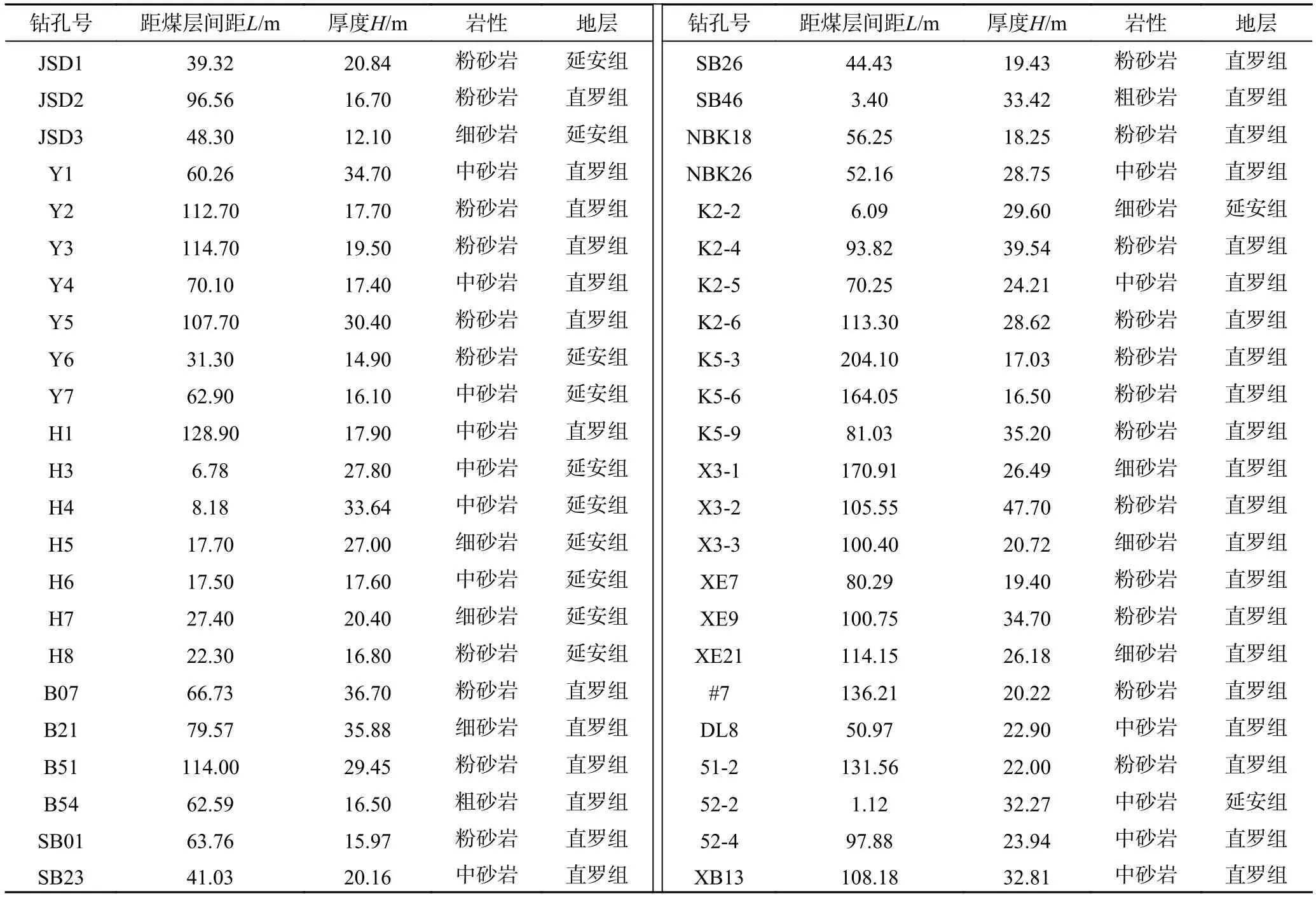

研究区地层由老至新依次为:侏罗系中统延安组(J2y)、直罗组(J2z)和安定组(J2a)、新近系保德组(N2b)、第四系中更新统离石组(Q2l)、上更新统萨拉乌苏组(Q3s)、马兰组(Q3m)和地表风积沙()[23]。区内主要含煤地层为侏罗系延安组,含可采煤层3~7 层。目前区内主采煤层为2-2煤层,埋深60~360 m,自东北向西南逐渐增大(图2a),厚度3.0~10.0 m,平均6.5 m,南北两端厚度较大(图2b)[24];2-2煤层上覆基岩以粉砂岩和细砂岩为主,局部夹有中砂岩、粗砂岩和泥岩,基岩总厚度50~320 m,平均220 m,自西向东逐渐减小,松散层厚度50~150 m,平均80 m,岩土比基本处于1~5,自东向西逐渐增大(图2c);2-2煤层上覆基岩中砂岩层数5~25 层,自东向西逐渐增多(图2d),各砂岩层薄厚不一,平均12 m[23]。区内关键含水层为上更新统萨拉乌苏组砂层孔隙潜水含水层,一般水位埋深小于3 m,其底部为富水性差的离石组黄土层和保德组红土层,总厚度20~180 m,平均厚度100 m,是区内主要的相对隔水层[25]。

图2 研究区地质条件分布规律Fig.2 Distribution law of geological conditions in the study area

通过大量钻孔数据显示(表1),研究区主采煤层上覆基岩中普遍存在一层特征典型的岩层,其厚度明显大于其他岩层,岩性主要为砂岩(钻孔数量占比52%)和粉砂岩(钻孔数量占比48%);厚度10~40 m,平均25 m,距离煤层平均76 m,主要属于侏罗系直罗组地层,部分属延安组地层;其中,厚度大于或等于30 m 的厚砂岩主要分布于西南部的曹家滩、金鸡滩、榆树湾和小保当煤矿一带,其距煤层距离主要为10~110 m,平均80 m。为此,结合厚砂岩在覆岩损伤过程中的关键特性,本文重点研究厚度大于等于30 m 厚砂岩的厚度和位置对覆岩采动裂隙发育规律的影响。

表1 厚砂岩发育特征Table 1 Development characteristics of the thick sandstones

2 模型构建与试验过程

2.1 研究对象选择

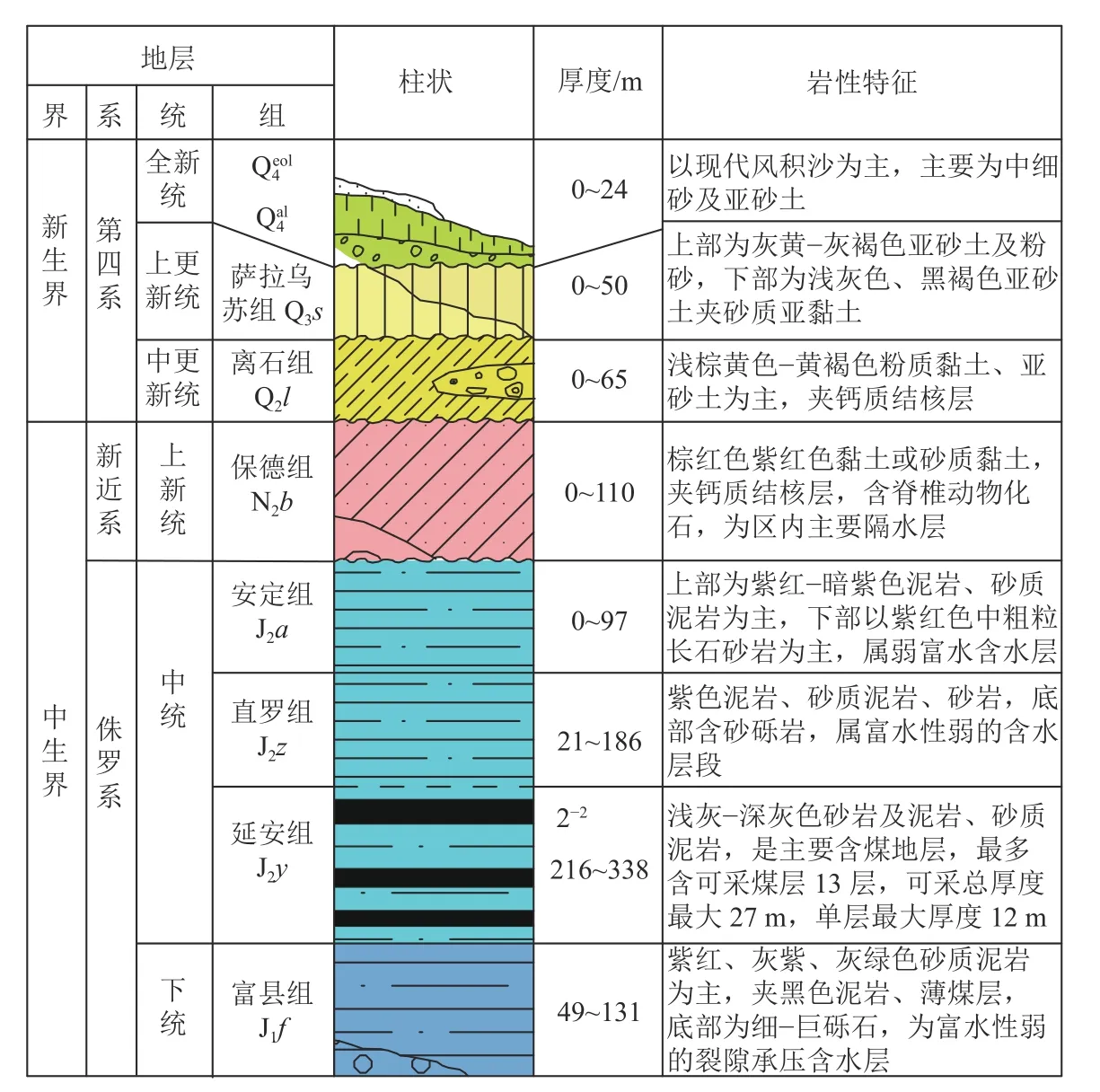

根据研究区钻孔揭露的地层岩性特征及地质条件分布规律,榆神矿区曹家滩煤矿主采煤层(2-2煤)埋深适宜,约350 m,地层结构完整,煤层上覆岩土层结构为研究区广泛分布的“沙层-土层-风化层-基岩层”基本结构类型,具有代表性,占全区面积的65%[24]。同时,2-2煤层上覆基岩厚度50~320 m,平均220 m,其中存在厚度大于30 m 的厚砂岩,且基岩上部依次覆盖平均厚度约90 m 的红土层、20 m 的黄土层及20 m 的沙层,各地层岩性特征如图3 所示。因此,本文选择曹家滩煤矿为研究对象,采用有限差分法模拟分析厚砂岩厚度和距煤层间距分别对覆岩采动裂隙发育特征及规律的影响。

图3 曹家滩井田地层柱状图Fig.3 Stratigraphic histogram of Caojiatan Coal Mine

2.2 模型构建

以曹家滩煤矿2-2煤层赋存条件为地质原型,在满足研究主要目的的基础上,按照“抓住关键、保留特色、合理简化和逼近原型”的原则[26],将数值模型中覆岩结构设计为“沙层-黄土层-红土层-基岩层”。模型几何尺寸设置为:长800 m,宽700 m,高376 m;2-2煤层厚6 m,埋深350 m;根据岩土比1.7,分别设置上覆基岩厚220 m、松散层厚130 m,其中,厚砂岩30 m,红土层90 m,黄土层和沙层各20 m。

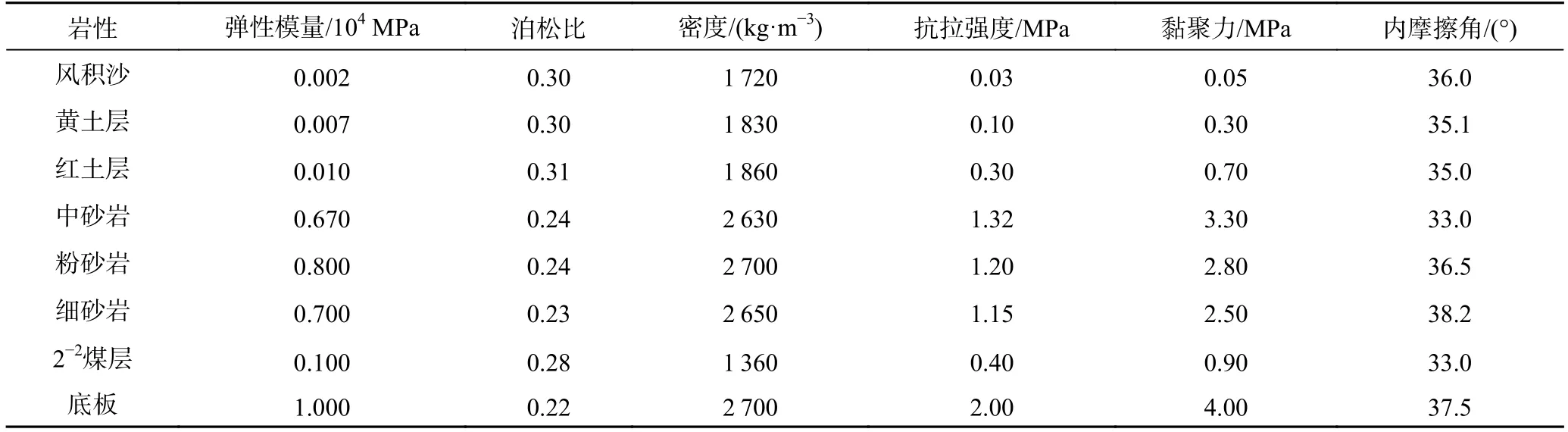

为方便建模和计算,建模过程中,将超薄岩层与相邻特性一致的岩层进行合并简化,在既定埋深水平的数值模型基础上,以厚砂岩厚度和距煤层间距为变量,构建不同厚砂岩特征的数值模型。各模型左右两侧边界沿x方向约束,前后两侧边界沿y方向约束,底部设置为全约束边界,顶部设置为自由边界(图4)。在设定模型边界后,赋值表2 煤岩体物理力学参数,其中厚砂岩设置为占比较多的中砂岩特征参数,之后设置重力加速度,运行至初始平衡状态,完成初始模型构建。

图4 曹家滩煤矿数值模型Fig.4 Numerical model of Caojiatan Coal Mine

表2 数值模型中岩土层物理力学参数Table 2 Physical and mechanical parameters of rock and soil layers in the numerical model

2.3 试验方案与过程

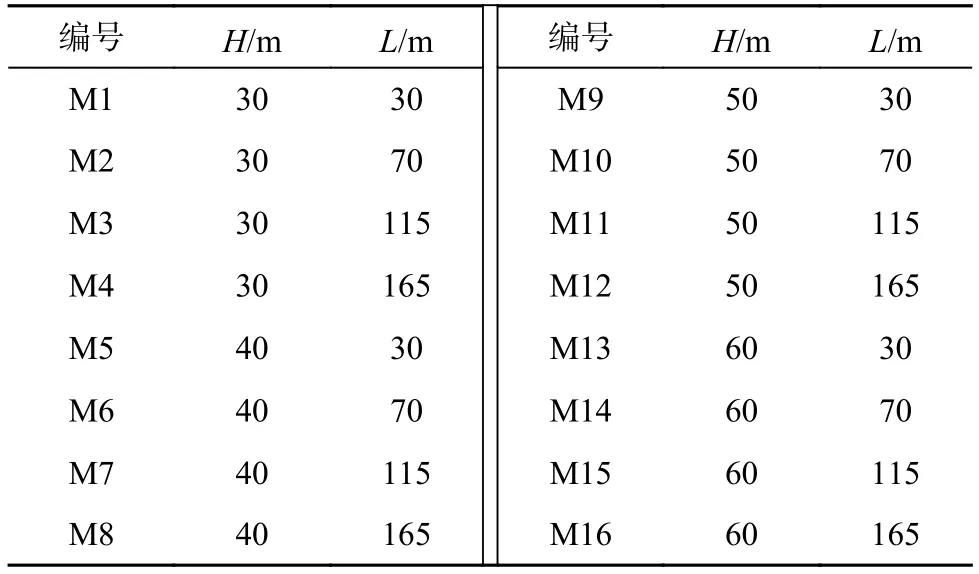

为研究厚砂岩位置(距煤层间距L)和厚度(H)分别对覆岩采动裂隙发育的影响,在以曹家滩煤矿2-2煤层赋存地质条件的基础上,结合覆岩结构特征,分别构建厚砂岩不同厚度和距煤层间距的多组数值模型。为保证煤层所受覆岩荷载及岩层整体结构不变,各模拟结果具有可比性,仅改变厚砂岩的厚度和位置,且厚砂岩位置最大可能地处于相邻岩层之间,因此设定计算方案见表3。

表3 不同特征的厚砂岩模型方案Table 3 Model scheme for the thick sandstones with different characteristics

在初始平衡模型基础上进行煤层开挖模拟,工作面沿x方向自左向右逐步推进,切眼侧及倾向两侧各预留宽200 m 煤柱,每步开挖煤层20 m,达充分采动状态停止开采。在工作面推进过程中,获取覆岩采动裂隙发育高度,对比并判断覆岩采动裂隙是否贯穿厚砂岩,分析厚砂岩厚度和距煤层间距对采动裂隙发育特征和规律的影响。

3 结果分析

本次通过工作面走向中间剖面塑性区分布情况分析覆岩采动裂隙发育特征。以和实际地质条件基本一致的M3 模型为例,充分采动时,覆岩采动裂隙触及厚砂岩并发育至其内部,形态呈“马鞍形”特征,采空区两端呈剪切破坏,中部呈拉张破坏,采动裂隙最大发育高度约125 m,裂采比为20.8,该结果与实测结果非常相近(表4),验证了模型的可靠性。

表4 实测覆岩采动裂隙发育高度Table 4 Measured development height of mining fissures in overburden

3.1 覆岩采动裂隙发育过程

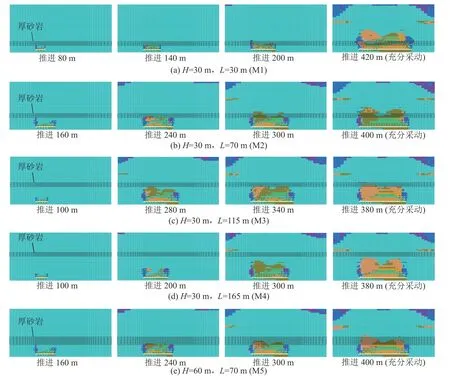

通过覆岩塑性区发育情况分析覆岩采动裂隙发育特征和规律(图5)。在厚砂岩厚度H=30 m,距煤层L=30 m 条件下,当工作面推进至80 m 时,切眼侧正上方覆岩采动裂隙优先向上发育并触及厚砂岩;随着工作面的推进,受厚砂岩的短期阻挡作用,覆岩采动裂隙沿厚砂岩底部以横向扩展发育为主,表现为“矩形”发育形态;当工作面推进至140 m 时,距切眼内侧20 m正上方采动裂隙逐渐向上发育至厚砂岩内部,直至工作面推进至200 m 时,切眼侧正上方采动裂隙向上发育并贯穿厚砂岩,工作面侧上方采动裂隙发育至厚砂岩内部,而工作面中部采动裂隙仍未发育至厚砂岩内部,覆岩采动裂隙整体表现为切眼侧发育高于其他位置的“L 形”发育特征,此时,地表亦产生采动地裂缝。之后,工作面推进过程中,采动裂隙横向扩展的同时,垂向不断向上发育,并逐渐发育为“马鞍形”特征,且马鞍形态亦逐渐增大。最终,工作面推进至420 m 时,达到充分采动状态,覆岩采动裂隙形态仍为“马鞍形”,最大发育高度为150 m,采空区两端外侧15°地表和采空区中部地表均发育大量地裂缝(图5a)。因此,全采动过程中,覆岩采动裂隙发育形态表现为“矩形-L形-马鞍形”动态变化过程。分析可知,在煤层开采过程中,岩层移动变形的不充分性,致使覆岩采动裂隙的发育过程产生阶段性特征。因此,受厚砂岩的影响,采动裂隙在发育触及厚砂岩前期及贯穿厚砂岩阶段,分别表现出不同的采动裂隙发育形态特征。随着厚砂岩厚度的增大,覆岩采动裂隙最终均贯穿厚砂岩,且采动裂隙各阶段发育形态及演化过程基本一致,同时,分别达充分采动状态和采动裂隙贯穿厚砂岩时的工作面推进距离均逐渐增大。

在厚砂岩厚度H=30 m,距煤层L=70 m 条件下,当工作面推进至160 m 时,切眼正上方采动裂隙明显高于工作面上方,且优先发育并触及厚砂岩,采动裂隙整体形态表现为“L 形”特征;之后,随着工作面推进,受厚砂岩的阻挡作用,采动裂隙以横向扩展发育为主;当工作面推进至240 m 时,切眼内侧水平30~80 m 正上方覆岩采动裂隙逐渐向厚砂岩内部发育,且采动裂隙整体表现为“倒梯形”发育形态,同时,工作面两端外侧地表也产生采动裂缝;当工作面推进至300 m 时,采动裂隙优先在切眼内侧向上发育并贯穿厚砂岩,并于其上横向扩展裂隙导通,之后随工作面的持续推进,直至最终的充分采动状态,逐渐贯穿工作面侧后上方厚砂岩,且采动裂隙形态逐渐变化为“马鞍形”特征,且马鞍形态逐渐增大,采动裂隙最大发育高度为150 m,同时,采空区内对应地表和采空区两端外侧地表均发育大量采动地表裂缝(图5b)。因此,受厚砂岩和采动裂隙阶段性发育的影响,在全采动过程中,覆岩采动裂隙发育形态表现为“L 形-倒梯形-马鞍形”动态变化过程。随着厚砂岩厚度的增大,覆岩采动裂隙发育形态变化过程基本一致,且采动裂隙贯穿厚砂岩时的工作面推进距离逐渐增大。然而,当厚砂岩厚度增大至60 m时,充分采动时采动裂隙未能贯穿厚砂岩(图5e)。

图5 覆岩破坏塑性区发育情况Fig.5 Development situation of destructive plastic zone of overburden

在厚砂岩厚度H>30 m,距煤层L=115 m 条件下,当工作面推进至280 m 时,覆岩采动裂隙触及厚砂岩,且形态表现为“马鞍形”特征,同时,地表逐渐发育采动地裂缝;之后随着工作面的推进,受厚砂岩的阻挡作用,采动裂隙以横向扩展发育为主;当推进至340 m 时,切眼内侧水平80~90 m 正上方,采动裂隙发育至厚砂岩的内部,同时,采动地裂缝不断向下发育并增多;直至最终充分采动状态,采动裂隙均未能贯穿厚砂岩,形态基本未发生显著变化,采动裂隙最大发育高度约125 m(图5c)。因此,全采动过程中,覆岩采动裂隙发育形态始终表现为“马鞍形”特征,且随厚砂岩厚度的增大,采动裂隙发育形态变化特征基本一致。对于厚砂岩厚度H>30 m,距煤层L=165 m 条件下,工作面开采过程中,覆岩采动裂隙全程表现为“马鞍形”发育形态,且充分采动状态时,采动裂隙未能触及厚砂岩(图5d),同时,厚砂岩厚度对采动裂隙发育特征无显著影响。

综上所述,不同地质条件下的覆岩采动裂隙最终形态普遍表现为“马鞍形”发育特征,同时,采动裂隙发育高度由大到小明显表现为:切眼侧、工作面侧、中间部。一般情况下,厚砂岩距煤层L>95 m 时,对采动裂隙具有显著的长期阻挡作用,可视为覆岩保护层。当厚砂岩厚度增大至60 m,距煤层间距L>60 m 时,厚砂岩对采动裂隙发育亦可产生显著的阻挡作用。

3.2 覆岩采动裂隙发育高度

在煤层开采过程中,采动裂隙发育高度随工作面推进距离的变化规律如图6 所示。

图6 厚砂岩不同参数条件下覆岩采动裂隙发育高度变化曲线Fig.6 Development height variation curve of mining fissures in overburden under different conditions

由图6a 可知,随着工作面的推进,采动裂隙不断增大。在厚砂岩厚H=30 m,距煤层L=30 m 条件下,工作面推进前80 m 阶段,采动裂隙发育高度随工作面推进距离呈近线性增长特征,采动裂隙垂向增长率(即工作面单位推进距离内覆岩采动裂隙发育高度)为0.5,之后,工作面推进至80~120 m 阶段,采动裂隙触及厚砂岩,并以横向扩展发育为主,裂隙增长率为0,推进至120~240 m 阶段,裂隙增长率约0.75,之后采动裂隙触及上层强度较大的中砂岩,造成裂隙增长率减小至0;在煤层开采至280 m 后,随着采动裂隙的不断向上发育,覆岩扰动逐渐减小,裂隙增长率小于初始开采阶段,约为0.36。在厚砂岩厚H=30 m,距煤层间距L≥70 m 条件下,煤层开采前160 m 阶段,采动裂隙增长率约0.5;开采160~200 m 阶段,采动裂隙增长率变为0;之后,随着工作面的继续推进,采动裂隙发育高度逐渐增大,裂隙增长率约0.4。在煤层开采100~200 m 阶段时,厚砂岩距煤层L=30 m 条件时对应的采动裂隙发育高度明显低于其他相同厚度不同位置条件所对应的采动裂隙发育高度(图6a)。随着厚砂岩厚度的增加,曲线变化特征基本一致。因此,结合曲线及裂隙增长率变化特征,可以得到覆岩采动裂隙发育高度随工作面的推进距离呈台阶式增长特征,且在采动裂隙发育至强度较大的中砂岩和厚砂岩底部时,采动裂隙发育高度曲线出现台阶状特征,该结果与文献[18]结果基本一致。

由图6b 可知,在厚砂岩距煤层L=30 m 条件下,当工作面推进至180~400 m 阶段时,覆岩采动裂隙发育高度随着厚砂岩厚度的增大而明显降低,随工作面推进距离的增大表现出“S”形增长特征,且“S”形特征逐渐滞后,同时,该阶段采动裂隙增长率先增大后减小,且增大阶段为采动裂隙贯穿厚砂岩;其他开采阶段,采动裂隙发育高度曲线变化特征基本一致。随厚砂岩距煤层间距的增大,覆岩采动裂隙发育高度曲线受厚砂岩厚度的影响逐渐减小。

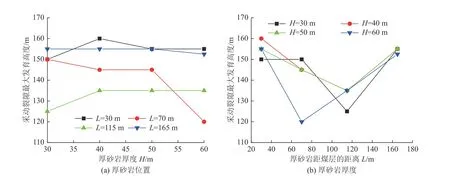

通过模拟获取不同厚砂岩特征下的覆岩采动裂隙最大发育高度,分析其分别与厚砂岩厚度和距煤层间距之间的关系(图7)。

图7 厚砂岩位置与厚度对覆岩采动裂隙发育高度的影响Fig.7 Influence of position and thickness of thick sandstone on development height of mining fissures in overburden

由图7a 可知,覆岩采动裂隙最大发育高度随厚砂岩距煤层间距的变化特征基本一致,均表现为随距离的增大,裂隙最大发育高度先减小后增大。一般情况下,厚砂岩距煤层L<115 m 时,采动裂隙随厚砂岩层位的升高而近线性减小,由155 m 逐渐减小至130 m,说明在采动裂隙可触及厚砂岩状态下,厚砂岩越高,其阻挡作用越强;厚砂岩距煤层L≥115 m 时,采动裂隙随厚砂岩层位的升高逐渐由130 m 增大至155 m。然而,厚砂岩厚H=60 m 且距煤层L=70 m 时,其对应采动裂隙最大发育高度(120 m)明显小于同层位其他厚度条件下对应的裂隙发育高度(145 m),采动裂隙未能贯穿厚砂岩,说明距煤层70 m 的厚砂岩增厚至60 m时,具有显著的阻挡作用。

结合图7b 可知,一般情况下,厚砂岩厚度对采动裂隙最终发育高度无显著影响。然而,当厚砂岩距煤层L=70 m,厚度H>60 m 时,覆岩采动裂隙最大发育高度随厚度增加而减小。分析可知,当厚砂岩厚度H<60 m,距煤层L≤95 m 时,覆岩采动裂隙最终均会贯穿具有阻挡作用的厚砂岩,并向上发育至最高处,而距煤层L>95 m 时,采动裂隙与厚砂岩的空间关系随厚砂岩层位的升高由触及未贯通厚砂岩状态逐渐变化为未触及厚砂岩的状态,且采动裂隙最终发育高度随之增高,最大约160 m。同时,厚砂岩距煤层间距L=70 m 且厚度H=60 m 时,具有较强的阻挡作用,致使采动裂隙发育高度减小至120 m。因此,采动裂隙最大发育高度随厚砂岩层位的升高呈先减小后增大特征,随厚砂岩厚度逐渐大于60 m 时明显降低,厚砂岩产生显著阻挡作用。

综上可知,在煤层采高6 m 及上述地质条件下,当厚砂岩厚度H≥30 m,距煤层间距L>95 m,或H≥60 m,L>60 m 时,可有效阻挡采动裂隙向上发育贯穿厚砂岩,防止采动裂隙发育并导通上覆潜水含水层。

4 “采煤保水”建议

陕北煤炭开采区生态环境脆弱,采煤强度大,要破解煤炭资源开采与地质环境保护之间的矛盾,实现煤炭绿色开发,必须遵循“采动减损、采煤保水”的原则。在煤层开采过程中,以实际地质条件为基础,以生态水位保护为核心,以阻止采动裂隙发育为目标,以控制岩层损害为手段,促进煤炭开采与生态环境协调发展。本文结合厚砂岩对覆岩采动裂隙发育规律的影响(图8),提出以下采煤保水和采动减损建议。

图8 厚砂岩位置与导水裂隙带的关系Fig.8 Schematic diagram of the relationship between the location of thick sandstone and the water diversion fracture zone

(1) 针对厚砂岩离煤层的距离L≤95 m 条件下,覆岩采动裂隙优先贯穿切眼侧厚砂岩,形成“L 形”裂隙分布特征,以及采动裂隙发育高度在贯穿厚砂岩阶段的“S”形变化特征。可在煤层开采至覆岩采动裂隙沿切眼侧触及厚砂岩时,即采动裂隙“L 形”发育特征阶段前期,对切眼侧采动裂隙区域及厚砂岩底部进行阶段性注浆,封堵裂隙的同时加强岩体强度,减小采动裂隙增长率,降低采动裂隙发育高度。此外,结合采动裂隙完全贯穿厚砂岩时工作面位置,进行采空区局部填充,控制覆岩损害,减小采动裂隙的发育高度,防止采动裂隙发育并导通上覆潜水含水层,实现采煤过程中“边采边治、边采边护”的减损和保水模式。

(2) 对于厚砂岩距煤层距离95 m<L<155 m 条件下,虽然厚砂岩在一定程度上可有效阻挡采动裂隙向上发育,使得采动裂隙触及但不完全贯穿厚砂岩。然而,采高大于6 m 条件下采动裂隙有贯穿厚砂岩并导通上覆潜水含水层的可能。因此,该条件下可采用厚砂岩底部离层空间注浆的方法,减小厚砂岩的可下沉空间,降低厚砂岩的变形程度,进而控制厚砂岩的损害,实现覆岩及地表有效减沉,防止长期累计变形及高强度开采引起的厚砂岩和潜水含水层损害。

(3) 对于厚砂岩距煤层距离L≥155 m 条件下,覆岩裂隙发育全程表现为“马鞍形”特征,且未触及厚砂岩,然而,大采高等高强度开采条件下采动裂隙有贯穿厚砂岩并导通潜水含水层的可能。因此,该条件下可采用厚煤层分层开采或充填开采的方法,减弱煤层开采对覆岩的扰动作用和减小覆岩下沉量,进而控制覆岩及地表的损害,防止高强度开采引起的厚砂岩和潜水含水层损害,实现覆岩及地表有效减沉和含水层保护。

5 结论

a.研究区内主采煤层埋深自西南向东北逐渐减小,上覆基岩厚度自西向东逐渐减小,岩土比自东向西逐渐增大,基岩内厚砂岩主要分布于西南部。

b.随着厚砂岩层位的不断升高,覆岩采动裂隙的动态演化过程由“矩形-L 形-马鞍形”逐渐变化为“L 形-倒梯形-马鞍形”过程,最终变化为全程“马鞍形”的演化过程。

c.覆岩采动裂隙最大发育高度随厚砂岩层位的升高呈先减小后增大特征。适当的厚砂岩厚度和层位的组合条件,可有效阻挡采动裂隙向上发育贯穿厚砂岩。

d.在煤层开采过程中,可充分考虑厚砂岩发育特征对覆岩采动裂隙发育过程的影响,进行精确防控采动裂隙发育和覆岩变形破断,实现“边采边减”和“边采边保”的绿色开采方法。