硅含量对硅铝合金电子封装材料性能的影响

2023-01-02李海军宗福春胡增武李云飞彭文佳

李海军,宗福春,胡增武,李云飞,彭文佳,齐 敬

(河北新立中有色金属集团有限公司,河北 保定 071100)

1 引言

随着科技的快速发展和技术进步的需求,电子元器件、芯片等不断朝小型化、轻量化、高密度、大功率组装化方向发展,这就对电子封装材料的技术特性提出了更高的要求,尤其对散热性、热膨胀系数(CTE)的匹配性、低密度等方面的要求进一步提高,以保障芯片在正常温度下工作,延长使用寿命。研究表明,半导体器件的温度每升高18℃,失效可能性增加2~3倍[1-2],芯片30%的性能会被限制发挥[3]。器件设计和制造过程中需要确保封装材料和半导体芯片间的CTE匹配良好,避免变形不一致,产生热疲劳失效[4],并配合轻质材料减重的需求以满足航空航天、消费电子等领域对封装的要求[5]。

作为电子封装材料,铜及铜合金虽具有良好的导热性和导电性,但其密度较大且膨胀匹配性差。可伐合金的膨胀系数虽然较低,但密度较大,热导率偏低。陶瓷材料的热膨胀匹配性也不尽如人意[4,6-9]。综上所述,研发一种具有轻质、低膨胀系数、高导热、高刚度等特点的电子封装材料迫在眉睫。通过对成分和工艺进行调整,硅铝合金可实现不同工况下不同膨胀系数和导热系数的匹配,同时其高刚度对芯片起到了很好的保护作用,因此硅铝合金成为目前研究的热点。本文讨论了材料中Si含量的不同对硅铝合金的金相组织、物理性能、力学性能的影响。

2 试验方法及条件

2.1 试验方法

试验用原材料分别为重熔用电解铝锭(99.7%)、工业用3303Si(99.5%),采用250 kg真空气雾化系统制备硅铝合金系列粉末,粉末粒度分布D50为50~100μm。真空气雾化的主要工艺参数为:熔体过热度大于100℃,雾化压力为3 MPa,气流速度大于500 m/s。利用HIP750热等静压机对粉末进行成型处理,加工成硅铝合金试验材料。热等静压主要工艺参数为:温度为550℃,压力为100 MPa,时间为3 h。切割出测试分析样品,拉伸样品的尺寸为ϕ10 mm×150 mm。

2.2 试验条件

采用河北新立中有色金属集团有限公司现有的德国OBLF QSG-750Ⅱ直读光谱仪和美国安捷伦7800 ICP-MS进行成分分析,合金具体的化学成分如表1所示。采用德国耐驰DIL402膨胀仪和LFA467闪光法导热系数测量仪分析CTE和导热系数。采用蔡司EVO18扫描电镜和Axio-Imager金相显微镜观察金相组织。采用梅特勒-托利多ML104T密度天平测试密度。采用WDW3100型微机电子万能试验机检测强度,试验速率为1.5 mm/min。采用HB-3000布氏硬度计测试硬度。AlSi60、AlSi70、AlSi80硬度试验的测试条件为:压头直径为2.5 mm,压力为1837.5 N。其余合金硬度试验的测试条件:压头直径为5 mm,压力为2451.66 N。

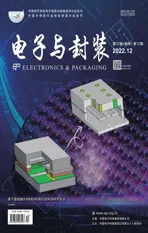

表1 合金化学成分的质量分数(%)

3 试验结果与分析

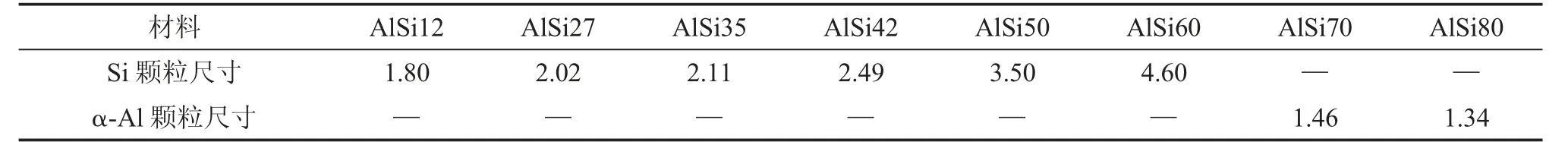

3.1 Si的质量分数对材料金相组织的影响

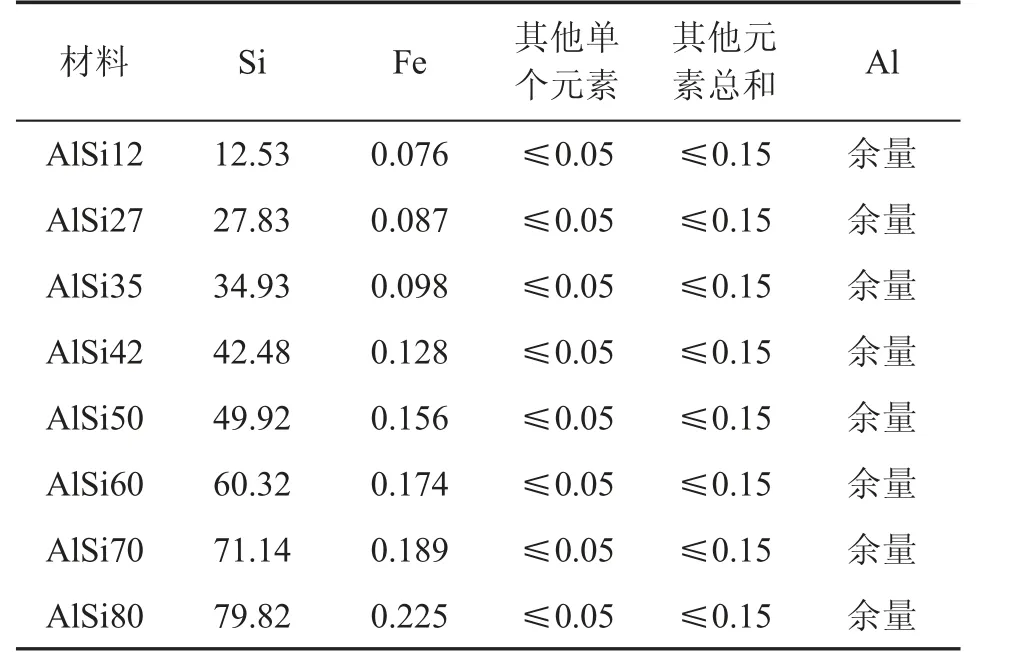

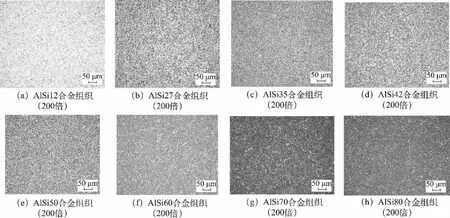

各种材料的金相组织照片如图1所示,当Si的质量分数不大于60%时,合金以Al为基体,未发现孔洞、裂纹等缺陷。合金中Si和α-Al的颗粒尺寸如表2所示,随着Si的质量分数的增加,Si颗粒的尺寸增大,由1.8μm增加到4.6μm,分布均匀。AlSi12、AlSi27组织中的Si颗粒为点状、蠕虫状,AlSi35、AlSi42组织中的Si颗粒为球状。随着Si的质量分数的增加,AlSi50、AlSi60组织中的Si颗粒逐渐长大,变为球状或片状。合金中的组织形貌及分布优于GB/T33880-2017《热等静压铝硅合金板材》标准要求。

表2 合金中Si和α-Al的颗粒尺寸 (单位:μm)

图1 金相组织照片

当Si的质量分数大于60%时,Si颗粒连通成骨架,合金以Si为基体,未发现孔洞、裂纹等缺陷。Si的质量分数增加,α-Al颗粒的尺寸变化不大,α-Al颗粒分布均匀,形状为条状或球状。

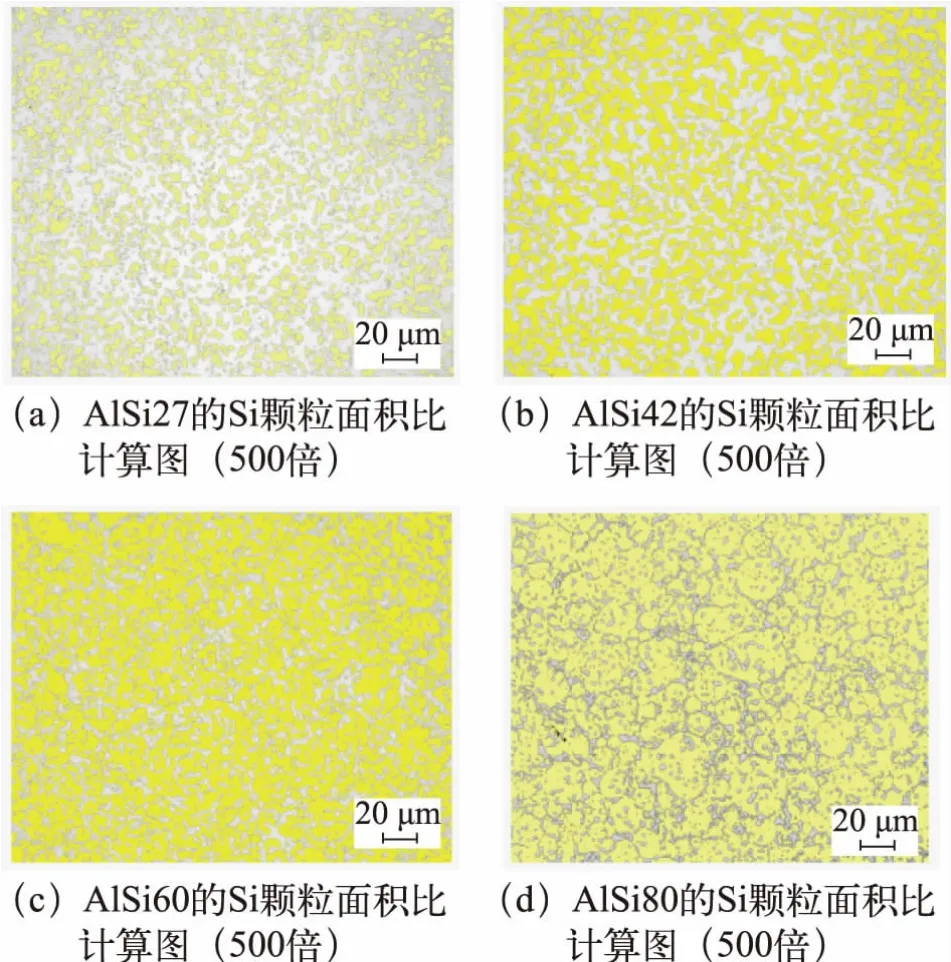

对AlSi27、AlSi42、AlSi60、AlSi80合金的金相组织采用二值化分析方法,测试放大500倍的金相组织照片中Si颗粒的比例,即面积比。具体流程为利用金相分析专用软件中的物相提取功能,对金相组织照片提取Si颗粒部分并标记为黄色,图2为合金中的Si颗粒面积比计算图。然后使用金相软件中的二相面积计算功能,计算Si颗粒(标黄部位)的比例,得出Si颗粒的面积比分别为27.04%、43.78%、59.59%、80.31%,合金中的Si颗粒面积比如表3所示。从图2中可以看出,随着Si的质量分数的增加,Si颗粒的面积比增大,Si颗粒与α-Al颗粒的晶界随之增多。

图2 合金中的Si颗粒面积比计算图

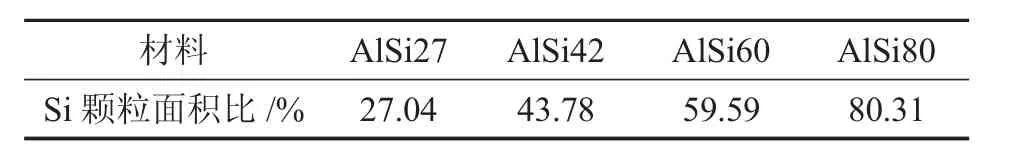

表3 合金中的Si颗粒面积比

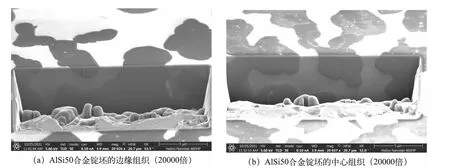

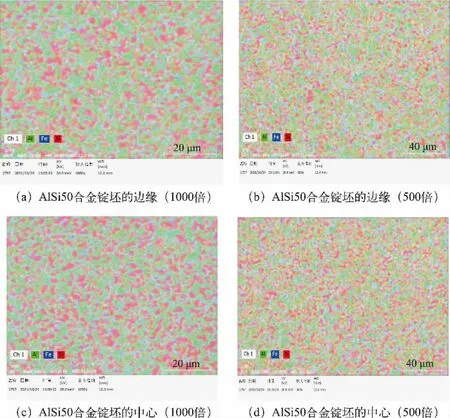

采用FIB-SEM双束系统进一步验证样品是否存在纳米级孔隙,分别在AlSi50热等静压锭坯的边缘和中心位置取样分析。AlSi50合金的FIB-SEM金相组织照片如图3所示,样品的边缘和中心位置均未发现孔隙。样品内部组织致密,能够很好地保证零件的可靠性、稳定性,确保芯片的使用寿命。

图3 AlSi50合金的FIB-SEM金相组织照片

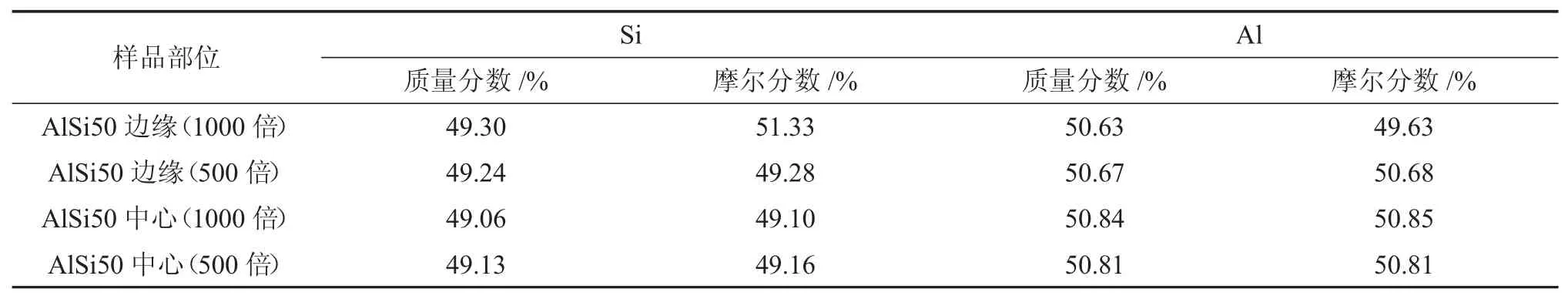

采用SEM进一步验证样品组织是否均匀,对AlSi50热等静压锭坯的中心和边缘位置分别取样,并在不同放大倍数下进行分析。AlSi50合金的SEM金相组织照片如图4所示,AlSi50微区化学成分如表4所示,可以看出,不同区域面积、不同部位的Si、Al的质量分数基本一致,Si的质量分数为49.06%~49.30%,Al的质量分数为50.63%~50.84%,足以说明材料的组织分布均匀,无微观偏析,可以保证电子封装外壳或盖板等零部件整体性能稳定,尺寸均匀。

表4 AlSi50微区化学成分

图4 AlSi50合金的SEM金相组织照片

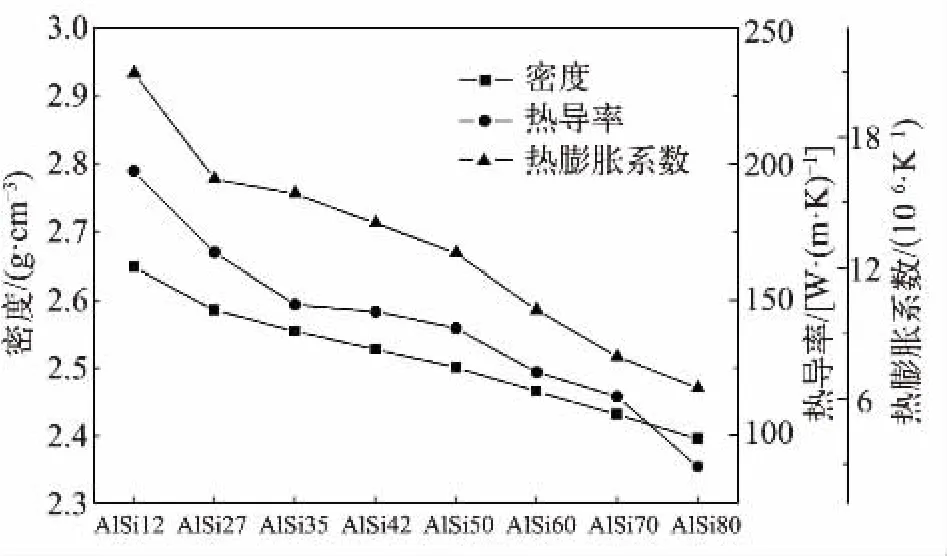

3.2 Si的质量分数对材料物理性能的影响

3.2.1 Si的质量分数对材料密度的影响

Si的质量分数对合金物理性能的影响如图5所示。依据阿基米德原理,采用梅特勒-托利多ML104T密度天平测试合金密度,当Si的质量分数由12%增加至80%时,合金密度由2.648 g/cm3下降至2.395 g/cm3,致密度均在99.2%以上,最高达到99.84%。由于Si的密度(2.33 g/cm3)低于铝的密度(2.70 g/cm3),且Al、Si不产生新相,按照混合法则,加入的Si越多,其密度越低。

图5 Si的质量分数对合金物理性能的影响

3.2.2 Si的质量分数对材料热导率的影响

依据闪光法原理,采用德国耐驰LFA467闪光法导热系数测量仪测试合金热导率。Si的质量分数由12%增加至80%时,合金热导率由197.2 W/(m·K)下降至85.6 W/(m·K)。Si的热导率较α-Al低很多,因此随着Si的质量分数的增加,材料热导率逐渐下降。由金相组织可以看出,随着Si的质量分数增加,Si的颗粒所占面积增多、粒度增大、数量增多,导致晶界大幅度增多,使自由电子传输热能的能力受到晶界散射的影响而减弱,导致热导率降低。同时Si的颗粒数量越多,对声子和电子提供的散射面积越大,材料导热性能的降低也越明显。

3.2.3 Si的质量分数对材料CTE的影响

采用德国耐驰DIL402膨胀仪测试材料的CTE。Si的质量分数由12%增加至80%时,30~100℃的平均CTE由20.93×10-6/K下降至6.48×10-6/K,符合混合法则。由于Si的CTE(2.5×10-6/K)较α-Al的CTE(22.6×10-6/K)低90%左右,因此随着Si的质量分数增加,材料的CTE逐渐下降。另外Si的质量分数的增加使延性α-Al减少且被富集的Si阻断,同时晶界数量增多,膨胀受到约束,导致CTE下降。当延性α-Al属于不连续相时,其形变会受到周围CTE很小的Si颗粒的约束,使得CTE降低。

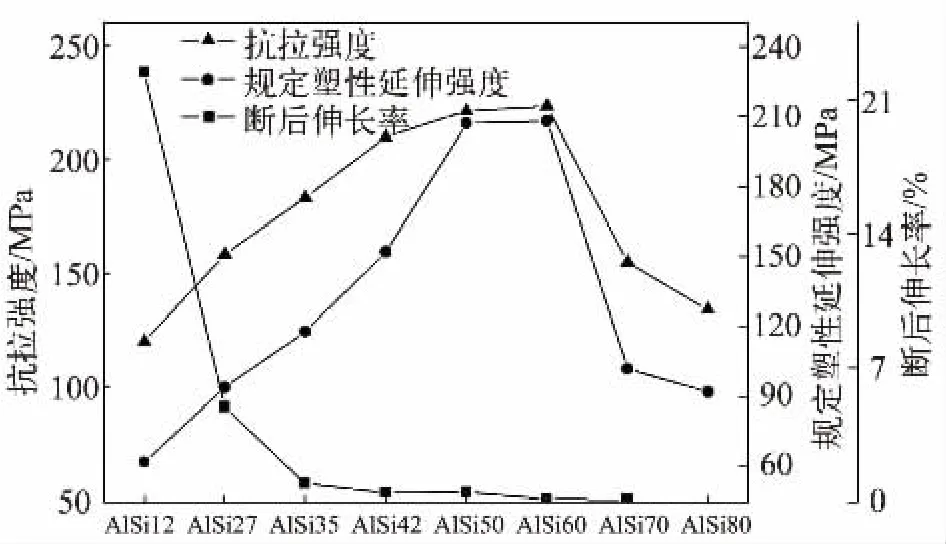

3.3 Si的质量分数对材料力学性能的影响

3.3.1 Si的质量分数对材料断后伸长率和强度的影响

Si的质量分数对材料断后伸长率和强度的影响如图6所示。Si的质量分数增加导致断后伸长率降低。AlSi12的断后伸长率为22.46%,Si的质量分数增加到35%时,合金的断后伸长率急剧下降至不大于1%。AlSi12为共晶铝硅合金,Si几乎全部固溶到基体中,而过共晶铝硅合金会残留初晶Si在基体中,第二相初晶Si相为脆性相,随着第二相初晶Si相的增多,应力集中增大,导致断后伸长率明显降低。

图6 Si的质量分数对材料断后伸长率和强度的影响

当Si的质量分数不大于60%时,Si的质量分数增加,抗拉强度、屈服强度均提高,AlSi60合金的抗拉强度最高(达到223 MPa),其规定塑性延伸强度达到208 MPa,远远大于GB/T33880-2017《热等静压铝硅合金板材》标准的要求。这可能是由于Al相是连续相,而Si作为增强相存在。随着第二相Si颗粒的增加,且Si相呈独立分布,尺寸较为细小,晶界增多,其位错难以移动,起到强化作用,表现出强度增加。

当Si的质量分数大于60%时,随着其质量分数的增加,抗拉强度、屈服强度均降低。Si相逐步作为连续骨架相,而Si相本身较脆、韧性较差,造成抗拉强度、屈服强度降低。

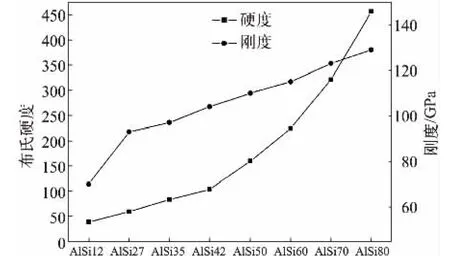

3.3.2 Si的质量分数对材料硬度和刚度的影响

Si的质量分数对材料硬度和刚度的影响如图7所示。随着Si质量分数的增加,其布氏硬度值(HBW)由38增加到456,刚度由71 GPa提高到129 GPa。加入Si越多,基体中分散的Si颗粒越多,会造成位错增加,其晶格畸变程度增大,导致硬度和刚度提高。同时Si的刚度本就大于Al的刚度,因此Si的质量分数增加使得刚度提高,符合混合法则。

图7 Si的质量分数对材料硬度和刚度的影响

4 结论

对热等静压方法成型的AlSi12、AlSi27、AlSi35、AlSi42、AlSi50、AlSi60、AlSi70、AlSi80系列硅铝合金电子封装材料特性的研究结果表明,以上材料基本满足热导率大于100 W/(m·K)、密度小于3 g/cm3、刚度大于100 GPa的指标[10-11]。文章分析总结了Si的质量分数对硅铝合金电子封装材料金相组织、物理性能、力学性能的影响,得出以下结论。

(1)河北新立中有色金属集团有限公司生产的硅铝合金系列电子封装材料的组织分布均匀,Si颗粒细小,未发现孔隙、裂纹等缺陷。

(2)Si质量分数的增加导致硅铝合金的密度下降。Si的质量分数由12%增加至80%时,密度由2.648 g/cm3下降至2.395 g/cm3,其致密度均在99.2%以上,最高达到了99.84%。硅铝系列电子封装材料具备低密度的特点,其密度为铜、铜合金及可伐合金密度的1/3,有助于满足航空、航天领域对器件轻量化的需要,降低制造成本。

(3)Si质量分数的增加导致热导率和CTE下降。Si的质量分数由12%增加至80%时,硅铝合金的热导率由197.2 W/(m·K)下降至85.6 W/(m·K),在30~100℃,平均CTE由20.93×10-6/K下降至6.48×10-6/K。硅铝系列电子封装材料具备较宽泛的热导率和CTE范围,能够满足不同工况条件下的产品应用需求。使用者可以根据需要使材料达到良好的物理性能匹配性,能够更有效地散热,匹配芯片的热膨胀特性,延长芯片寿命。

(4)Si质量分数的增加导致硅铝合金的断后伸长率降低。AlSi12的断后伸长率为22.46%,当Si的质量分数增加到35%时,合金的断后伸长率急剧下降至不大于1%。

(5)当Si的质量分数不大于60%时,Si的增加导致合金的抗拉强度、屈服强度均提高;Si的质量分数大于60%后,合金的抗拉强度、屈服强度下降,AlSi60合金的抗拉强度最高达到223 MPa,其规定塑性延伸强度达到208 MPa。

(6)随着Si的质量分数的增加,其合金材料的布氏硬度、刚度提高。HBW最高达到456,刚度最高达到129 GPa。可见硅铝系列电子封装材料具备较高的强度,可以给芯片提供足够的支撑和保护。