薄型塑封芯片钝化层损伤的失效分析与改进

2023-01-02李恭谨

张 波,李恭谨,秦 培

(汇顶科技股份有限公司,上海 201210)

1 引言

消费类移动电子产品的发展趋势紧扣轻薄短小的特点,产品的内部空间已是寸土寸金。应用于移动终端的薄型化封装体的厚度通常需要控制在0.5 mm以下,而芯片表面至塑封体表面的距离一般在150μm以下,薄型化设计给封装加工也带来了更多挑战。封装制造中主要的风险点有:基板条受热易翘曲变形;芯片厚度减薄易造成碎裂、损伤;焊线类产品的线弧高度受限,影响线弧稳定性;材料间热膨胀系数失配,易使产品翘曲超标及出现分层现象[1-3]。

薄型化塑封也因注塑模流的流动空间受限,易产生包封不良、孔洞及与湿气相关的分层、腐蚀等封装层级缺陷。业界针对薄型化塑封主要的研究方向包括:优化塑封模具结构设计以增强排气与产品脱模;对塑封模流进行仿真分析,优化封装结构设计以减少塑封体孔洞;封装层级的缺陷成因、机理分析[4-6]。相关研究对薄型化塑封造成芯片钝化层的物理损伤的报道较少,钝化层作为保护芯片内部电路的重要屏障,在封装过程中确保其无损伤是保障芯片功能正常运行的关键。

本文针对1款薄型封装产品在试制过程中出现的芯片钝化层损伤问题,从封装过程的排查、塑封材料的使用管控、塑封工艺参数的改进及塑封料的选型等角度进行了分析与验证,确认了塑封合模压力的施加过程是造成芯片钝化层损伤的关键因素。

2 失效分析与缺陷特征

2.1 问题描述

开、短路测试常用于监控产品封装后是否存在异常。某薄型封装产品在试制后的开、短路测试中出现的批次不良率为3×10-3~4×10-3,高于该类型产品设定的1×10-3控制上限。经统计,在产品批次层面,开、短路的不良率偏高不是单一试制批次的问题。失效有如下特征:在基板条层面,失效引脚的编号无集中性,失效片在料条上的位置、失效数量没有集中性;在产品颗粒层面,失效片中存在开路或短路问题的引脚数量、位置均无显著的集中性。

针对失效片的非破坏性分析结果显示,塑封体外观无孔洞与损伤,经超声扫描发现产品无分层现象与内部孔洞,经X光扫描未发现内部存在金属异物与焊线不良等问题。进一步对失效片进行破坏性分析,所采用的失效分析方式与结果如表1所示。

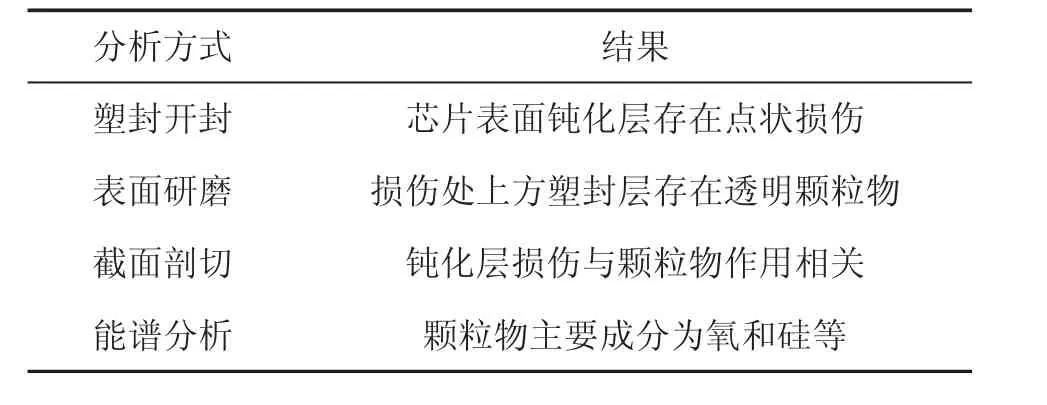

表1 失效分析方式与结果

2.2 塑封开封

该型芯片的表面设置有常规钝化层(无聚酰亚胺层)。观察开封后的失效片表面,芯片钝化层的点状损伤与钝化层下的电路受损情况如图1所示。钝化层表面有多处点状挤压伤,损伤尺度在30~60μm,无裂纹扩展,且损伤位置在芯片表面不固定。此外未发现其他封装异常。可以判定样品的开、短路失效与芯片的钝化层损伤直接相关。

图1 芯片钝化层的点状损伤与钝化层下电路受损情况

基于上述芯片表面损伤特征,可推断损伤是封装过程中存在的硬质异物压迫芯片表面所致。但在开封后钝化层的损伤位置未发现异物残留,无法确定异物成分及其来源。梳理封装试制的工序,发现易导致芯片钝化层损伤的环节有:上芯过程,橡胶吸嘴表面粘附硬质异物,在贴装芯片时吸嘴挤压芯片;焊线过程,焊线劈刀在移动中误触芯片表面,导致形似劈刀口尺寸的点状损伤;塑封过程,产品塑封时有硬质外来异物,导致芯片表面压伤。

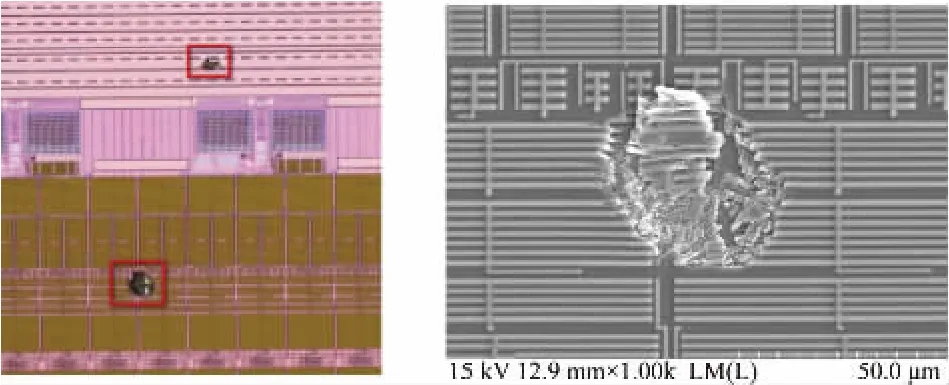

2.3 表面研磨

研磨制样过程使用了ALLIED公司的MetPrep1型半自动研磨机,配合400~1200目的砂纸将样品的塑封层以水平方向研磨至20μm厚度以下,此时位于芯片上方的塑封体呈半透明状。使用这种研磨方法可在维持塑封体对芯片包覆的条件下,用光学显微镜透过塑封层锁定芯片钝化层的物理缺陷位置,以保留造成钝化层损伤的异物,便于进一步做剖切观察。

钝化层的损伤点与塑封层内的异形半透明颗粒物如图2所示,观察塑封体下方的芯片表面时,可看到芯片布线上存在1处椭圆形的凹陷损伤,无裂纹扩展,其与在塑封开封阶段观察到的点状缺陷形貌一致。观察塑封体的上表面时,可看到损伤点位的上方主要为1颗较大的半透明葫芦状颗粒物。该颗粒物长约为60μm,宽约为30μm,除尺寸外与周围的半透明颗粒无显著差异,可初步判断该颗粒物属于塑封体内的常规成分,非外来异物。

图2 钝化层的损伤点与塑封层内的异形半透明颗粒物

2.4 截面剖切

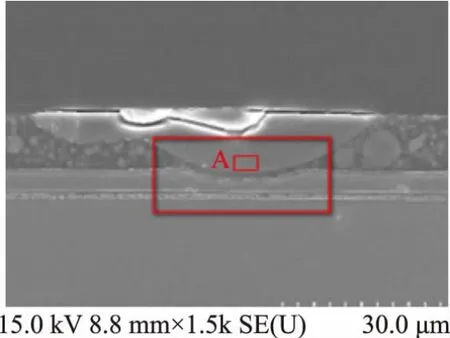

对表面研磨时锁定的钝化层的损伤点位进行剖切,并采用JEOL公司的IB-19530CP型氩离子截面抛光仪进行抛光。使用日立公司的Regulus8100型场发射扫描电子显微镜对样品进行观察,异形颗粒物的剖切面如图3所示。图3中上半部为制样镶嵌用的树脂材料,下半部为芯片区域,其芯片表面的钝化层厚度约为2μm。中间部分为经表面研磨后留存的覆盖在芯片表面厚度约为20μm的塑封层。在塑封层内可观察到较大的半圆形颗粒物,其与塑封开封时所观测到的钝化层的损伤点尺度相当。该颗粒物在塑封后已侵入到芯片表面,其下部的芯片钝化层与电路层已呈现凹陷变形的受损状态。此外在塑封层中还可观察到一些较小的圆形颗粒物,而不同尺寸的颗粒物的图像衬度并无明显差异,可推断在塑封层内观察到的颗粒物为相同材质。

图3 异形颗粒物的剖切面

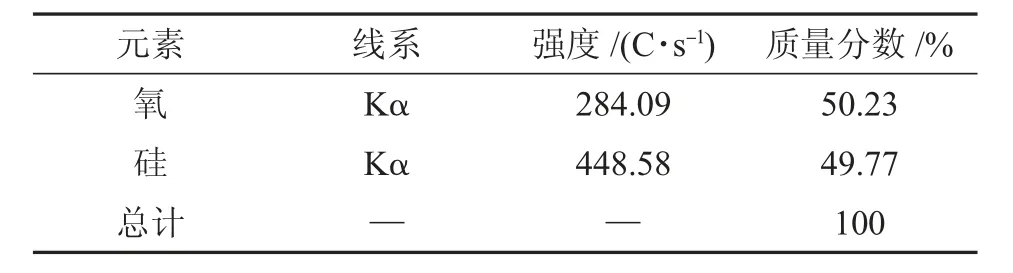

2.5 能谱分析

为了进一步确认颗粒物的材质,使用IXRF公司的550I型能谱分析仪,对图3中半圆形颗粒物的A处进行点扫描。异形颗粒物的能谱仅在0.5 keV和1.7 keV左右分别捕获到氧与硅元素的Kα线系信号,无其他元素信号,因此可确认该颗粒物的主要成分为氧和硅。根据如表2所示的元素质量分析结果,该颗粒物的硅氧质量比接近1∶1,与二氧化硅的特征较为匹配。结合图3所示的颗粒物的形貌、衬度特征与能谱分析结果,可判定造成芯片表面钝化层损伤的颗粒物为塑封材料中的无机填料二氧化硅。

表2 元素质量分析结果

3 原因分析与改进方案设计

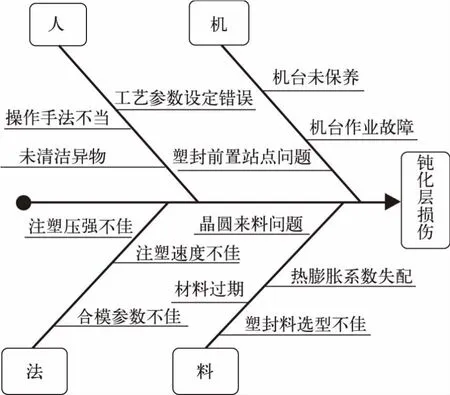

首先从工艺流程排查了造成芯片钝化层损伤的环节,采用鱼骨图分析法整理了试制过程中相关的不利因素。芯片钝化层损伤分析的鱼骨图如图4所示。

图4 芯片钝化层损伤分析的鱼骨图

封装试制过程包括圆片磨划、上芯、引线键合、塑封及后续的切割和开、短路测试等。在确认机台本身无异常报警及加工参数的设定未超出管控值后,通过在前道的每个制程站点前、后设置高倍显微镜,全检芯片的表面状况,排除了钝化层损伤来自于塑封前制程及人为因素。由于失效分析的结果指向芯片塑封过程与相应的材料,可判定损伤与塑封后的切割及开、短路测试环节无关。需进一步从塑封工艺参数与材料选型的角度,分析钝化层损伤的原因并进行改善。

3.1 塑封参数的影响分析与改进方向

芯片塑封时的参数设定需考虑塑封材料自身的特性。在兼顾材料的流动性与加热固化特性的基础上,应减少模流对芯片、焊线及器件的冲击,并实现腔体的充满,避免塑封体产生孔洞或溢胶缺陷。主要参数一般有材料预热温度、模具温度、注塑压强、注塑速度、合模压力、固化时间及模具真空等[7]。针对影响芯片钝化层损伤的关键参数进行分析并讨论可行的参数改进方向。

3.1.1 注塑压强

在塑封过程中会将环氧塑封料加热并熔融为熔体,将其注入模具并保持一定的注塑压强,使材料交联固化成型。注塑压强通常需要根据模塑料的流动性和模具温度而定。压力设定过小,芯片塑封体的密度低,易出现孔洞,导致封装易吸湿或被腐蚀,严重的情况下还会出现模具没有被注满,塑封料提前固化的情况。压力设定过大,模腔内塑封体的密度增加,流体内部压强上升,可能造成芯片表面损伤。在保证无空洞的前提下,参数改进的方向为降低注塑压强。

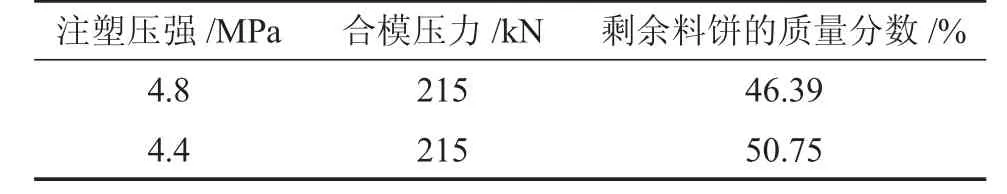

试制阶段所使用的塑封机台为BESI公司的Fico机型。通过称量并计算塑封后剩余料饼的质量分数,可评估因注塑压强降低而引起的材料密度变化。在不同注塑压强下塑封后剩余料饼的质量分数如表3所示,该型产品原设定注塑压强为4.8 MPa,当注塑压强降低至4.4 MPa时,剩余料饼的质量增加。在模腔空间体积保持不变的情况下,腔体内塑封料的质量减少,对应产品塑封体的密度降低,预期可改善芯片钝化层的损伤。

表3 不同注塑压强下塑封后剩余料饼的质量分数

3.1.2 注塑速度

注塑速度的设定需要考虑模塑料的凝胶时间。对于凝胶时间短的材料,其注塑速度设定要稍快。注塑需要在材料凝胶化结束前完成。在防止模塑料提前固化造成内引线冲断或包封层缺陷的前提下,可适当降低注塑速度,以减缓注塑起始阶段的塑封模流对芯片的冲击。

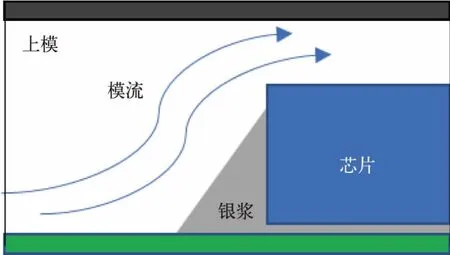

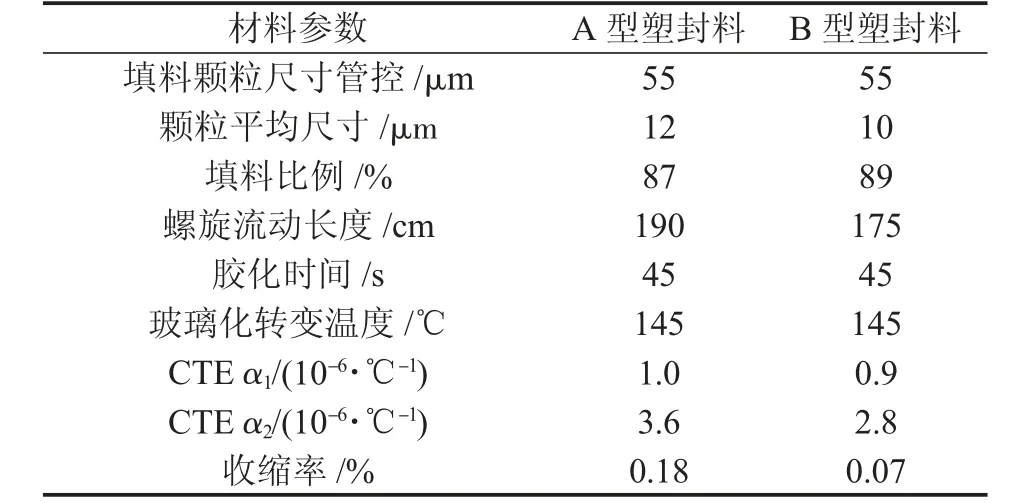

进一步可基于流体力学的伯努利原理,分析塑封模流对芯片的作用力。应用伯努利原理需对注塑模流做如下假设:模流的性质不随时间改变,模流的密度为常数,模流的摩擦效应可忽略。塑封模腔内的模流运动如图5所示,注入模腔的模流会沿基板表面流动,当遇到贴装的芯片后,模流会产生变化。当模流流经芯片表面时,可被视为局部区域的稳态流动。

图5 塑封模腔内的模流运动

稳态流动的注塑流体的机械能守恒可表述为式(1),其中p为流体中某点的压强,v为流体中该点的流速,ρ为流体密度,g为重力加速度,h为该点所在高度,而C是1个常量。

当提升注塑速度时,流体中某点的流速v增大,流体内的压强p便会降低,即流体对模腔上模及芯片表面的压力降低。基于式(1)的分析结果,提升注塑速度有助于改善芯片钝化层的损伤,但考虑到提升注塑速度对芯片焊线的冲击较大,试验将通过降低注塑速度的方式,验证模流对芯片钝化层损伤的影响。

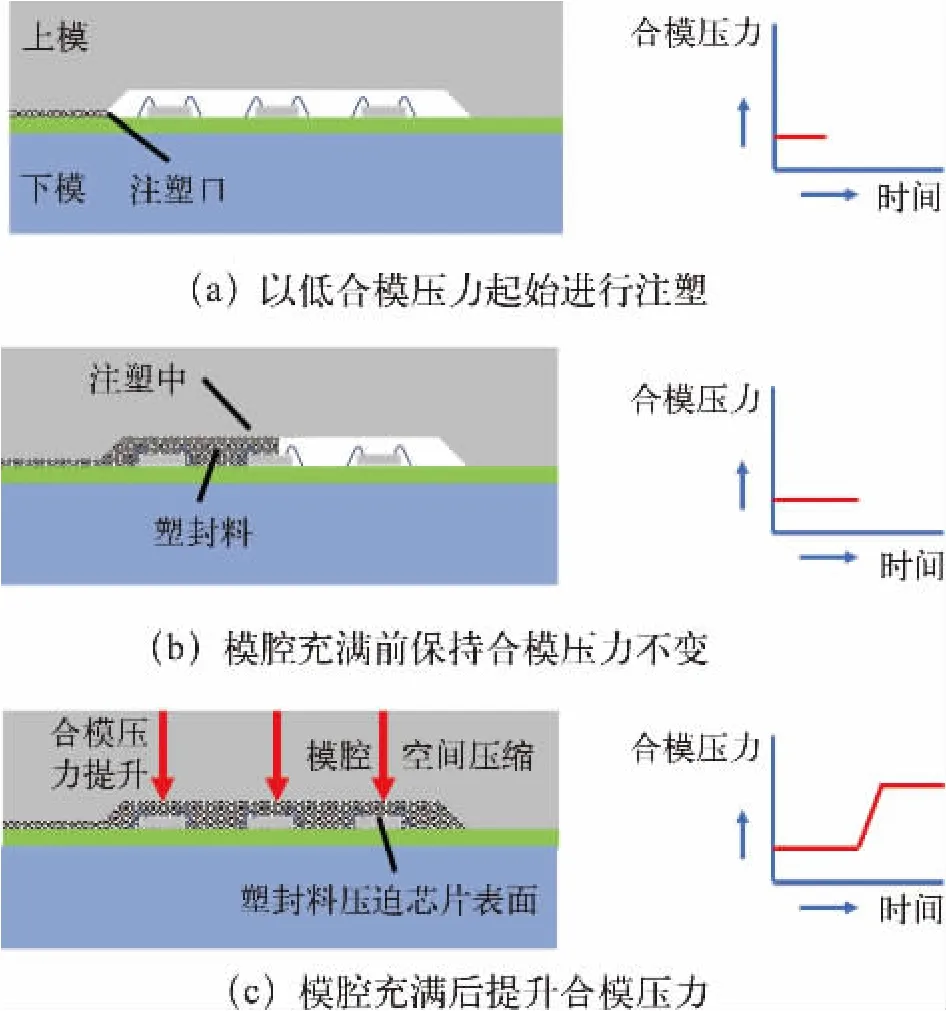

3.1.3 合模压力与合模段数

合模压力的设定需要考虑在注塑过程中腔体排气及溢胶问题。如设定压力过小,容易在料条周围出现溢胶问题,进而导致腔体未能充满,器件包封不良。如压力设定过大,易导致腔体排气不良,进而产生气泡,影响塑封质量。

针对薄型化的封装,为了兼顾排气并控制溢胶风险,合模压力的设定常为分段阶梯式(试制样品采用2段阶梯式),即在塑封料充满腔体前先使用较低的合模压力以增强排气,待腔体充满进入保压阶段后,再提升合模压力以控制溢胶。降低合模压力有助于减小上模对模腔体积的挤压,可减少塑封料对芯片表面钝化层的损伤。此外,分段阶梯式合模压力的设定会引起模腔体积在塑封过程中产生一定变化,而1段式合模压力的设定有助于塑封时维持模腔体积的稳定。

基于以上分析,对芯片表面钝化层损伤问题设计了以下2种改进方案(原始方案参数:合模压力以2段式加载,一阶段压力值为98 kN,二阶段压力值为245 kN)。

方案一:维持合模压力的2段式加载,一阶段压力值仍为98 kN,二阶段压力值为245 kN。

方案二:合模压力由2段式加载调整为1段式加载,其压力值为215 kN,且在注塑全过程中恒定不变。

3.2 塑封材料的影响与材料选型改进方向

在塑封材料层面,应重点关注塑封料的应用特点及材料间交互作用所形成的内部应力对芯片钝化层产生的影响。

3.2.1 塑封材料的有效性问题

当前塑封工艺中普遍使用热固性的环氧模塑料,它通常是将环氧树脂作为基体树脂,以酚醛树脂、酸酐类或胺类化合物作为固化剂,同时加入硅微粉、氧化铝粉等作为填料,添加多种助剂进行混配,形成粉状或饼状材料[6]。在塑封芯片时通过树脂材料的交联反应固化成型。材料在运输及储存过程中需在低温下冷藏保存,防止材料提前固化导致失效。加工使用前材料需解冻,通常需要管控物料的解冻回温时间和使用有效期。回温不当或物料超期会导致材料性质发生改变,将影响注塑过程的稳定性和材料的均匀性,特别是硅粉颗粒的聚集,在注塑压强作用下易导致芯片钝化层损伤。

A型塑封料属于京瓷G1250系列,需冷藏避光保存(低于5℃)。材料的保质期为6个月,回室温后材料的管控寿命为48 h。调查材料的使用记录,确认均按照材料特性要求执行,无回温不良及超期问题,可排除材料管理不当的问题。

3.2.2 材料间热膨胀系数失配的影响

塑封料、芯片、基板三者间的热膨胀系数(CTE)通常是失配的,易导致器件内存在残余应力,在温差较大的环境下易导致器件分层、焊线断裂等。但在薄型化的封装中,器件的纵向尺度远小于横向尺度,CTE失配所带来的影响主要是沿着材料界面的切向应力。该应力易使芯片上附着力弱的金属化层产生滑移,甚至钝化层破裂造成电路层间的短路或开路[8]。这类缺陷易出现在芯片的边缘界面处,而钝化层破裂也会带有裂纹扩展,与此次试制所遇到的芯片钝化层表面随机位置的点状损伤现象不一致,因此可判定材料间CTE失配不是导致该缺陷的主要原因。

3.2.3 塑封料内填料颗粒尺寸的影响

根据失效分析结果,氧化硅颗粒(石英砂)与钝化层损伤直接相关。而塑封料内添加无机填料的主要目的是减小材料的CTE。如果填充颗粒没有经过倒角处理(非球形颗粒),接触到芯片的颗粒易刺伤钝化层及金属化层,造成芯片开路或短路[9]。经查阅该型塑封料的技术文档[10],填充物的颗粒结构为球形,结合失效分析,可排除是颗粒尖锐处刺伤钝化层所致。

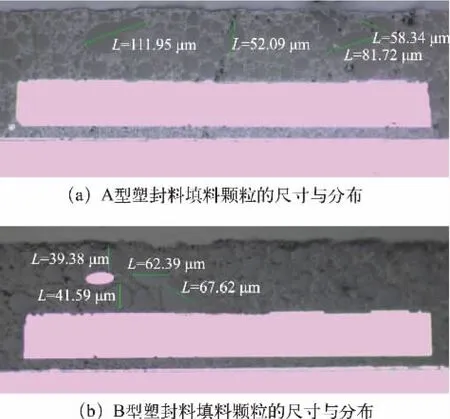

考虑到钝化层的损伤形貌多呈现为数十微米的凹坑,且试制样品的塑封层厚度偏薄,怀疑是个别大尺寸的填料颗粒受模具合模压力的影响,直接作用于芯片表面造成压伤,为了探究这一可能性,选择了另一款B型塑封料作为对照验证。

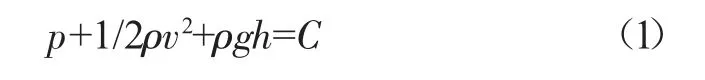

A、B型2种塑封料的关键参数对比如表4所示,其中A型为试制初始选用的塑封料。B型塑封料因其颗粒的平均尺寸更小,填料比例更高,填料颗粒整体更细,更低的收缩率也有助于降低材料固化后塑封体内的应力水平。

表4 A、B型塑封料关键参数对比

通过剖切塑封后的样品可直接观察填料颗粒的分布情况并测量颗粒的尺寸,A、B型塑封料填料颗粒的均匀度切片对比结果如图6所示。B型塑封料的视野区内的最大颗粒约为68μm,且尺寸分布更为集中,异形颗粒少。而A型塑封料的颗粒尺寸分布较为离散,该视野区的最大颗粒的尺寸已超过110μm,且存在非球形的棒状颗粒。由于芯片表面至塑封体表面的理论设计值仅有125μm,在上模的挤压作用下,大尺寸的颗粒易造成芯片表面损伤。

图6 A、B型塑封料填料颗粒的均匀度切片

从保持注塑空间充裕性的角度看,提升产品塑封层的厚度等效于选择具有更精细填料颗粒的塑封料,两者均有助于改善模具上模直接压迫大颗粒填料、导致芯片表面损伤的情况。

3.3 试验方案与改进结果

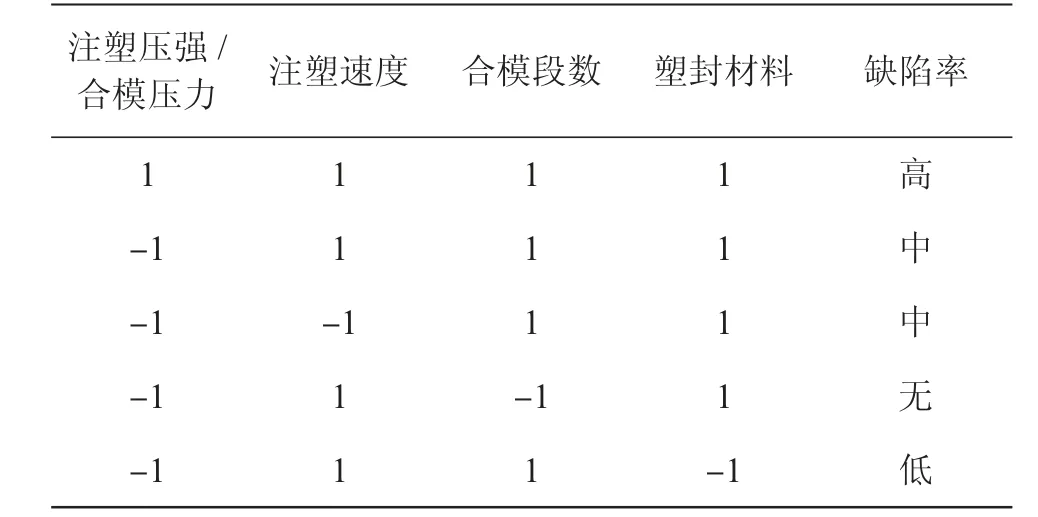

基于3.1及3.2节的分析,将芯片钝化层损伤造成的失效率划分为高(3×10-3~4×10-3)、中(1×10-3~2×10-3)、低(低于1×10-3)和无(未发现损伤)4个区间进行比较,试验设计方案与验证结果如表5所示。表5中水平“1”代表试制的原始条件,水平“-1”在4个验证项目中分别代表降低注塑压强/合模压力、降低注塑速度、合模段数设定为1段式以及采用B型塑封料。

表5 试验设计方案与验证结果

试验结果表明:(1)降低注塑压强/合模压力及选用填料颗粒尺寸更精细的塑封料对芯片钝化层的损伤均有一定的改善效果,但是试验时所选用的注塑压强与合模压力均已为机台规格能力的下限值,仍未能完全解决钝化层的损伤问题;(2)注塑速度的变化对芯片钝化层的损伤无显著影响,不属于主要影响因素;(3)采用1段式合模压力的设定后,芯片钝化层的损伤问题得到了有效的解决。

4 合模段数与钝化层损伤机理分析

2段式合模过程对塑封层的挤压作用如图7所示。

图7 2段式合模过程对塑封层的挤压作用

为了兼顾模腔排气并控制溢胶,塑封过程中会考虑采用2段阶梯式合模压力设置:设定较低的初始合模压力,当腔体已注满熔融的塑封料并完成排气时,注塑压强开始提升并逐步进入保压阶段;注满腔体后塑封料会由粘流态快速固化,此时第二段合模压力变化引起的模具形变在一定程度上会压缩腔体的有效体积,因而使塑封料对芯片表面产生自上而下的压力,该压力会分散于料条表面,受限于薄型化封装,较大颗粒的填料在薄塑封层中便容易造成芯片钝化层的损伤。如采用1段式合模压力,模腔空间体积在整个塑封过程中是稳定的,可避免二次挤压塑封料对芯片表面钝化层造成损伤。从产品设计的角度看,更厚的塑封层会对腔体体积变化及填料颗粒的尺寸有更大的宽容度,因此不易造成芯片损伤。

5 结论

本研究针对薄型化封装试制过程中出现的芯片表面钝化层损伤问题,剖析了钝化层损伤的特征,通过排查封装工艺的方式锁定了损伤来自于塑封料内的二氧化硅填料颗粒。通过改进塑封工艺并与不同塑封材料进行对照验证,确认了塑封合模压力的施加过程与芯片钝化层损伤具有直接关联。采用215 kN的1段式合模压力设定,可有效改善该缺陷。2段阶梯式合模压力的设定引起塑封过程中模具的轻微形变,在一定程度上会压缩塑封腔体的有效体积,使固化中的塑封料对芯片表面产生自上而下的压力,进而损伤芯片钝化层及下层电路。因此薄型封装在塑封时应优先选择1段式合模压力工艺。如需应用2段阶梯式合模压力以兼顾腔体排气及控制溢胶,可配合降低注塑压强、合模压力并选择填料颗粒尺寸更为精细的塑封料,以降低芯片塑封时钝化层受损导致开、短路的风险。