《含铜蚀刻废液综合利用污染控制技术规范》(报批稿)深度解读及实施建议

2022-12-30杨振亚荀志萌

杨振亚,荀志萌,戴 莹,刘 伟,3,李 钧

(1.江苏省环境工程技术有限公司,江苏 南京 210019;2.江苏省环境科学研究院,江苏 南京 210019;3.江苏省工业园区规范化建设及智慧化管控工程研究中心,江苏 南京 210036;4.深圳市环保科技集团有限公司,广东 深圳 518049)

0 引言

根据CPCA的统计,中国大陆年度榜单企业营收从2013年的1 342亿增长到2020年的2 659亿元,已成为全球最大的PCB生产地。作为制造业大省,江苏省PCB产值567.97亿元,仅次于广东省,居全国第二位[1]。常见的PCB生产工艺包括开料钻孔、沉铜、图形转移电镀、褪膜、蚀刻、绿油印字、焊盘镀层、成型检验等工序,其中蚀刻工序加工质量直接影响PCB板线路性能,是PCB生产中的重要环节。含铜蚀刻液因其具有速度快、效率高、蚀刻效果可控等优势,被广泛用于PCB的制造工艺中,因此伴随着PCB产业的扩张,大量的蚀刻废液也随之产生。PCB使用的覆铜箔中含有微量重金属杂质[2],会随着蚀刻进入蚀刻废液,碱性废液还含有高浓度氨氮,废水排放会加重水体的重金属污染和富营养化[3]。回收铜后的废水中含有高浓度氯离子,直接排放会增加水体盐度,导致土壤盐碱化、植物生长困难,影响淡水生物的生长[4-5]。

国家层面,GB/T 31528—2015《含铜蚀刻废液处理处置技术规范》以推荐标准的形式规定了含铜蚀刻废液的处理处置和环境保护要求,GB 31573—2015《无机化学工业污染物排放标准》将含铜蚀刻废液综合利用过程污染控制纳入管理,对综合利用行业发展起到了积极的推动和规范作用。地方层面,江苏省最早在2008年对蚀刻废液处置利用企业的布局和要求、生产工艺和装备等方面提出明确的环境管理要求,苏环办[2020]366号首次对综合利用产物定性问题作出规定,广东省2010年要求蚀刻废液回收利用企业做好废水废气监测和验收工作,这均是两省以生态环境厅名义发布的行政文件,是地方对行业监管的探索尝试。

随着含铜蚀刻废液综合利用技术的提升,出现了种类繁多的综合利用产物,如碱式氯化铜、氧化铜、氢氧化铜、碱式碳酸铜、氯化亚铜、硫酸铜、硬脂酸铜等。GB/T 31528—2015中未涉及产物定性,缺少污染控制要求,GB 31573—2015作为行业综合型标准往往被企业忽视而得不到贯彻执行,地方发布的行政文件法律效力低,现有监管体系已难以满足综合利用行业监管需求;目前综合利用产物的质量控制主要依据现行工业化产品质量标准,缺少有毒有害元素控制要求,无法满足产物清晰定性的需求,分析测试、工艺运行、污染管控等技术力量薄弱的问题,也制约着综合利用行业的进一步发展。

作为国内首个专门针对含铜蚀刻废液综合利用的地方行业型标准,《含铜蚀刻废液综合利用污染控制技术规范》(报批稿)(以下简称《规范》)重点对污染控制提出了管理要求,探索为分类管控提出了产物主要重金属含量限值技术要求。为便于相关单位对《规范》条款的理解和执行,本文将从行业概况、综合利用工艺现状、入厂和分析要求、污染控制要求、综合利用产物控制技术要求等方面进行解读。

1 行业概况与综合利用工艺现状

1.1 行业概况

国内主要PCB制造企业分布在14个省、市,调研了含铜蚀刻废液综合利用企业的数量和核准规模,江苏数据来源于江苏省危险废物动态管理系统,其余13省、市数据则来源于各省生态环境厅公布的危险废物经营许可证持证单位名单,详见图1。

图1 主要省、市含铜蚀刻废液综合利用经营企业数量和核准规模

广东和江苏两省综合利用企业数量和核准规模均位居前二,数量和核准规模合计占比分别为48%和59%,这与两省PCB制造企业数量和产值排名一致。作为综合利用的两大省份,均出台过专门针对含铜蚀刻废液综合利用的地方管理文件。除浙江10家企业合计核准规模为13.35万t外,其余11省企业数量不超过6家,合计核准规模均低于10万t,目前均尚无出台任何专门针对含铜蚀刻废液综合利用的地方管理文件,均执行GB/T 31528—2015。

1.2 综合利用工艺及其产物

目前综合利用处理蚀刻废液的方法主要有合成法、置换法、(萃取)电解法、膜分离法[6-10]。省内综合利用企业大多采用合成法,3家采用置换法,(萃取)电解法仅用于PCB企业厂内自行利用。

1.2.1 合成法

合成法是通过将酸碱蚀刻废液配比混合或在其中加入化学药剂,使蚀刻废液中的铜离子发生化学沉淀,生成铜系产物从而实现铜的分离。酸碱蚀刻废液配比混合的处理工艺原料用量省,产品多样,可根据市场需求灵活调整,在长三角、珠三角地区广泛应用。蚀刻废液单独处理工艺所需药剂费用低,但所得产物纯度不够高[11],且产生含氮含铜废液。部分企业需进一步蒸发提取其中的盐分,充分利用其中的Cl-,NH4+,NH3等非铜成分,减少废水污染物排放,但是蒸发盐的处置方式和去向逐渐成为企业和管理部门的新难题。

1.2.2 置换法

置换法是指利用金属活泼性上的差异,将活泼金属如铁粉或铝板加入蚀刻废液中,置换废液中的铜离子制备海绵铜,一般作为铜冶炼原料[7,12]。铁置换法主要针对三氯化铁含铜蚀刻废液,利用铁还原铜和氯气氧化氯化亚铁,回收铜的同时再生蚀刻液供循环使用。铝置换法主要针对酸性蚀刻废液,采用铝作为还原剂,还原回收废液中的铜,利用废液中的氯元素产生氯化铝,产品可用于水处理絮凝剂。

1.2.3 (萃取)电解法

(萃取)电解法可实现含铜蚀刻废液的在线利用和资源回收,一般用于PCB生产企业在线处理回收蚀刻液,碱性蚀刻废液萃取电解回收已发展多年、工艺成熟,近年来酸性蚀刻废液直接电解回收工艺也得到发展应用。碱性废液萃取电解法式利用萃取和电解技术,对蚀刻废液中的铜进行回收,同时再生蚀刻液。酸性蚀刻废液电解可得纯度较高(99.9%~99.99%)的电解铜,同时尾气通入电解残液中氧化再生蚀刻液。(萃取)电解法受到蚀刻工序工艺参数要求,约60%~70%的蚀刻废液可在线回收,30%~40%的蚀刻废液仍需委托综合利用企业处理。

2 标准主要内容解读

2.1 入厂和分析要求

含铜蚀刻废液杂质通常包含基板和铜箔带入的镍、镉、铬、铅、砷等,利用产物经过精制除杂仍有少量残留,现行GB/T 31528—2015对入厂和分析要求未作规定,存在未严格分类收集导致废液混入其他重金属的情况。为保证固体废物再生利用全过程的环境安全与人体健康的要求,需从源头上要求利用企业对蚀刻废液进行入厂检测,设置拒收标准。

根据调研结果发现,多数企业未设置明确的拒收标准,仅关注铜的含量,对于镍、镉、铬、砷等其他重金属指标并未限制。大部分企业分析设备及检测能力较为薄弱,仅通过滴定法对铜含量进行测试分析,未开展重金属含量检测分析。为落实综合利用企业拒收标准,《规范》要求企业应具备入厂含铜蚀刻废液铜、镍、镉、铬、铅、砷等重金属的检测能力,建立危险废物处置台帐,数据记录应保存10 a以上,充分确保产物利用过程的可追溯性。《规范》中入厂和分析要求条款来源及与国标对比见表1。

表1 入厂和分析要求条款来源及与国标对比

2.2 污染控制要求

GB/T 31528—2015《含铜蚀刻废液处理处置技术规范》虽对污染控制提出了管理要求,但关注的产污环节和污染因子较少,缺乏无组织排放的管理规定,废气、废水排放标准未予明确。GB 31573—2015《无机化学工业污染物排放标准》适用于以蚀刻废液为原料生产铜化合物的综合利用污染控制,但调研发现,综合利用企业由于同时处理含铜蚀刻废液及其他危废,废水和废气排放通常仅执行国家综合排放标准,存在遗漏GB 31573—2015排放要求的现象。

针对GB/T 31528—2015对污染物排放过程管理要求偏低,《规范》要求将有害气体有效收集范围拓展到综合利用全过程,要求酸碱气体采用喷淋净化等方式处理,对GB/T 31528—2015中未涉及的干燥工序含尘废气作了规定。《规范》对废水处理提出了滤液回用的源头减排措施,采用化学沉淀、离子交换树脂[13]等工艺去除废水中的重金属离子等污染物,采用吹脱、蒸发[14]等工艺回收废水中的氨及盐分,对GB/T 31528—2015未作要求的镍、镉、铬、铅、砷等重金属排放提出了管控要求。相对于国标P除含铜污泥回用外主要采用安全填埋的处置方式,《规范》对含铜产物、蒸发盐等利用产物提出了分类管理的要求,为符合要求的产物作为产品管理提供了技术依据。为加强标准贯彻执行,《规范》明确了含铜蚀刻废液利用过程的废气和废水排放标准,特别强调了GB 31573—2015的适用性。《规范》中污染控制要求条款来源及与国标对比见表2。

2.3 综合利用产物控制技术要求

近年来,随着利用技术的进步和管理政策的推动,固体废物资源化利用日益成为主流选择[15-16]。对于固体废物利用产物作为产品管理的情形,GB 34330—2017《固体废物鉴别标准 通则》要求产物同时满足符合产品质量标准、符合国家污染物排放(控制)标准或技术规范要求、有稳定合理市场需求3个条件。含铜蚀刻废液利用产物主要包括铜系产物和蒸发盐,多数已有产品质量标准,产物外售也表明其具有稳定、合理的市场需求。但GB/T 31528—2015仅针对3种产物(碱式氯化铜、氧化铜、硫酸铜)提出了有害物质的含量限值,重金属种类不全,涉及产物严重不足,导致企业缺乏产物定性技术依据。通过广泛调研,将综合利用产物分为铜系产物、蒸发盐和其他产物,在梳理现有产品质量标准对主要重金属含量要求基础上,《规范》作为国内含铜蚀刻废液综合利用行业第一份技术规范,制定了产物作为产品管理的主要重金属含量要求,为产物清晰定性提供了坚实的技术依据。

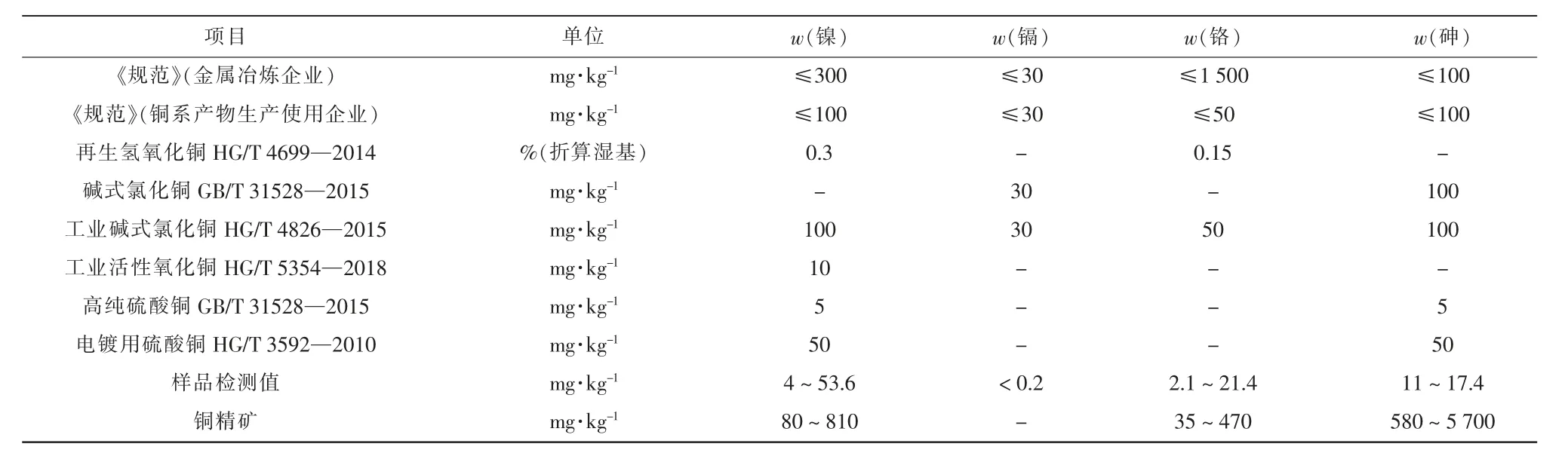

为控制产物利用的环境风险[17],《规范》按照产物去向及用途提出了分级管控措施要求。产物作为产品管理进入流通领域时,由于难以管控其流向,《规范》制订了严格的主要重金属含量要求。蚀刻废液中的重金属来源于覆铜箔中残留的砷、铅、汞、镉等,调研企业样品均未检出汞,而镍和铬则均有检出,因此确定了毒性较大的镍、镉、铬、砷、铅5种重金属含量限值,见表3。由表3可知,铜系产物中重金属含量(镍、镉、铬、砷、铅)普遍低于冶炼原料铜精矿中含量[18-20],冶炼厂可通过冶炼工艺实现除杂提铜,环境风险较低,因此流向金属冶炼企业的铜系产物限值设置较为宽松。《再生氢氧化铜》适用于由电子电镀废水废液回收的氢氧化铜,产品主要用于冶炼行业提炼金属铜或制备铜盐产品,与《规范》的适用对象、综合利用产物流向类似,因此《规范》的金属冶炼企业镍、镉、铅限值参照设置。其他企业主要将铜系产物作为工业原料进一步深加工,制备成木材防腐剂、杀菌剂、电镀液等外售,考虑到其可通过间接途径影响人群健康,限值在金属冶炼企业限值基础上进一步收紧。GB/T 31528—2015中已对综合利用直接产物碱式氯化铜中的镉、砷、铅3种重金属设置了限值,考虑到标准延续性,且在《规范》已经要求综合利用产物不得用于与人体直接接触产品的替代原辅料或流向饮用水、食品、药品及养殖行业等相关供应链的前提下,参考HG/T 4826—2015《工业碱式氯化铜》设置了铜系产物生产使用企业的重金属限值,目前调研采样分析结果表明均能满足限值要求。

表3 铜系产物中主要重金属含量要求和产品检测结果

由于产物中仍残留少量重金属,《规范》提出产物不宜用于与人体直接接触产品的替代原辅料,或流向饮用水、食品、药品及养殖行业等相关供应链的规定。但根据调研,已有适用范围包括蚀刻废液综合利用的专用标准GB 34459—2017《饲料添加剂硫酸铜》,农业部也有批准碱式氯化铜用作饲料添加剂的技术应用案例,为鼓励新技术的开发利用,《规范》对铜系产物提出了满足国家专用标准和国家、地方许可的例外规定。

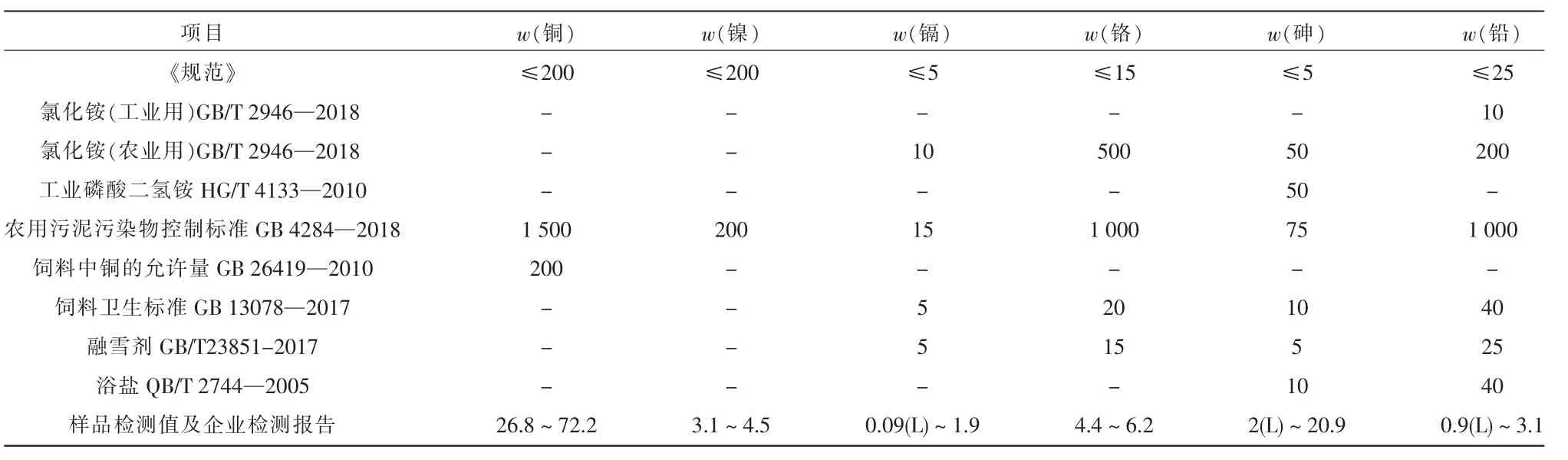

根据样品分析和企业自行检测报告,蒸发盐中仍残留少量重金属,由于蒸发盐易溶于水,可以通过地下水和土壤等途径影响环境和人群健康,《规范》对蒸发盐的重金属含量限值严于铜系产物。调研结果表明蒸发盐多用作融雪剂、工业原料等,调研多项工农业产品标准,铜、镍、镉、铬、砷限值选取参考标准中最严格限值,目前调研采样分析结果和企业自行检测表明基本能满足限值要求,仅砷仍存在超标现象,但由于其危害较大,故仍取最严格限值。蒸发盐中主要重金属含量要求和产品检测结果见表4。

表4 蒸发盐中主要重金属含量要求和产品检测结果mg·kg-1

3 结论与建议

(1)含铜蚀刻废液属于危险废物,梳理了我国现行有关危废管理的环保法律法规和国家标准规范,同时结合江苏省已出台的管理政策文件要求,提出适用于含铜蚀刻废液综合利用的全过程污染控制技术规范,实施后能够推动行业绿色环保发展。

(2)《规范》是国内针对综合利用产物提出重金属有害物质限值的第一份标准,提出了企业综合利用产物定性的技术要求,帮助解决了困扰企业和管理部门产物定性的难题。

(3)《规范》为首次制定,建议作为地方推荐性标准发布实施。由于含铜蚀刻废液综合利用技术和相应的污染控制措施将随着环保管理要求提高而不断发展创新,本标准中相关技术、工艺、措施也会发展调整,因此,建议在标准实施过程中,广泛听取和收集各方面意见建议,根据实际应用情况,对标准进行实施效果评估,对重点问题修订完善,使其不断满足环境管理需求。