降低喷射混凝土回弹率的研究

2022-12-30娄鑫

娄 鑫

(中国水利水电第七工程局有限公司试验检测研究院,四川 成都 620860)

1 概 述

固增水电站位于四川省凉山州木里县境内的木里河干流上,系木里河干流(上通坝~阿布地河段)水电规划“一库六级”中的第五个梯级电站,其上、下游分别与俄公堡、立洲电站衔接。工程枢纽由拦河闸坝、进水口、引水隧洞、调压室、压力管道、地面发电厂房组成,为典型的引水式电站。闸坝最大闸高为27 m,压力引水隧洞沿木里河左岸布置,引水线路长11.06 km,喷射混凝土累计施工约8.9万m3。

喷射混凝土从引水隧洞断面尺寸、围岩情况、工程进度等方面考虑最终决定采用多点小型喷射机潮喷工艺施工。该工艺可灵活调配喷射混凝土施工机械,有效做好围岩较差洞段的初期支护。鉴于喷射混凝土回弹率对项目的成本控制及施工进度具有较大的影响,因此,结合喷射混凝土施工现状研究如何降低喷射混凝土回弹率的方法具有较大的经济效益及工程意义[1]。

2 回弹率影响因素分析

由于喷射混凝土施工工艺与一般混凝土施工工艺相差较大,其主要依靠风枪喷射时的压力将混凝土喷射在基岩面上,使喷射混凝土与其黏结并在较短的时间内产生相应的强度进而达到支护的目的。但由于混凝土自重及喷射面具有的弹性,使部分混凝土不能很好地与基岩面或混凝土面黏结(脱落部分的喷射混凝土与总施工喷射混凝土的质量百分数称为回弹率)。由于固增水电站引水隧洞的尺寸不能满足大型机械设备直接施工的条件,故只能采用小型手扶式喷射机进行喷射混凝土的施工,其受作业环境及围岩影响因素较多,通过规范施工操作降低喷射混凝土回弹率的难度较大,所投入的施工成本与取得的工程意义与经济效益不相符。因此,在降低喷射混凝土回弹率方面不考虑施工人员喷射时操作方面的影响。本文着重对其余影响因素进行的分析研究,进而达到降低喷射混凝土回弹率的目的[2]。

2.1 混合料级配

当喷射混凝土的水胶比在0.4~0.45之间时,将砂与豆石的比例控制在50∶50~60∶40之间能够在其它参数不变的情况得到较小的回弹率。但在喷射混凝土施工过程中,由于骨料加工系统生产质量的波动、母岩的变化、运输等各方面原因会导致所使用的细骨料及豆石质量发生波动,因而,在配合比设计与施工质量控制过程中需要对混合骨料级配进行筛分试验以确保混合料的筛分结果满足规范要求。

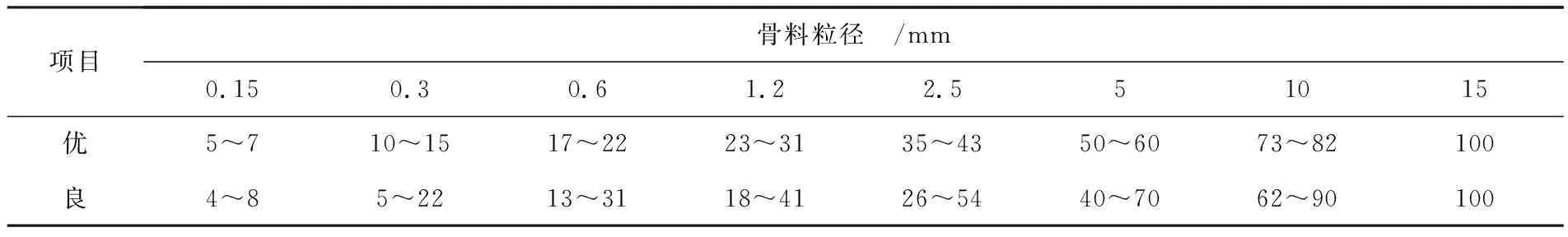

进行混合骨料筛分试验前,需要将细骨料与粗骨料按比例进行混合,混合均匀后采用四分法进行分样。按照《岩土锚杆与喷射混凝土支护工程技术规范》GB50086-2015的要求进行试验,混合料的筛分试验结果宜控制在表1范围内。喷射混凝土骨料通过各筛径的累计重量百分数见表1。

表1 喷射混凝土骨料通过各筛径的累计重量百分数表 /%

在洞室开挖支护过程中,由于连续性施工的方量较大,因此,还应在施工过程中进行检查。

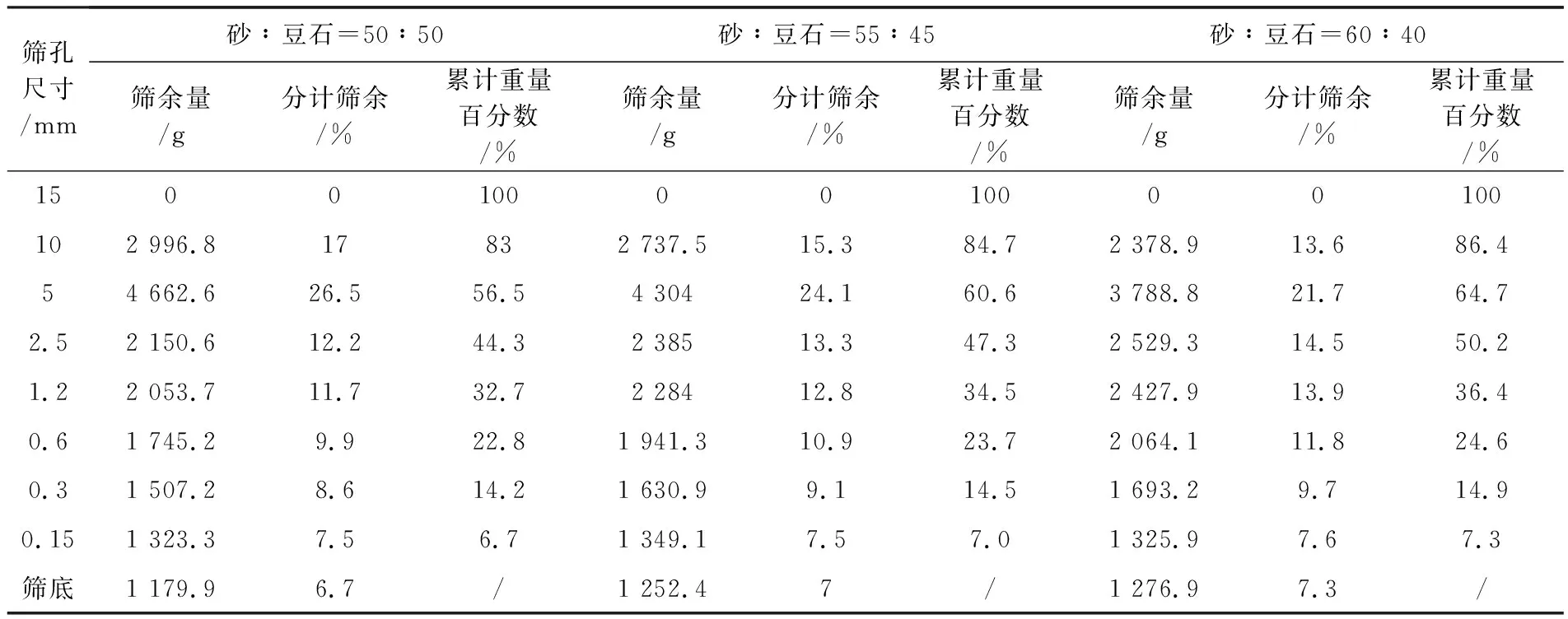

按照《岩土锚杆与喷射混凝土支护工程技术规范》GB50086-2015的要求,选取3种不同细骨料与粗骨料的比例进行混合料筛分试验,不同比例下混合料筛分试验结果见表2。

表2 不同比例下混合料筛分试验结果表

采用以上三种不同比例的混合料进行现场试验,在现场同一工作面上进行了喷射混凝土回弹率试验。

选择C25湿法喷射混凝土配合比进行了上述三种比例的混合料喷射混凝土回弹率试验。配合比参数为:容重2 320 kg/m3、水220 kg、水泥489 kg、速凝剂19.6 kg,砂和豆石按以上三种比例进行计算。边墙部位喷射时的回弹率为:砂∶豆石=50∶50,回弹率为16.3%,砂∶豆石=55∶45,回弹率为14.8%,砂∶豆石=60∶40,回弹率为13.9%;顶拱部位喷射时的回弹率为砂∶豆石=50∶50,回弹率为27.3%,砂∶豆石=55∶45,回弹率为23.7%;砂∶豆石=60∶40,回弹率为21.6%。

从上述试验结果可以看出:随着砂率的增大,喷射时的回弹率不断下降,但降低的幅度在减小。而当混凝土砂率增加时,混凝土的强度则会降低,进而导致单m3胶凝材料用量增加,成本增加。

2.2 速凝剂掺量

速凝剂做为喷射混凝土独有的外加剂,除了能够快速使混凝土硬化早期强度提升外,还对喷射混凝土的回弹率及后期强度具有较为明显的影响[3]。为了确定速凝剂对回弹率及后期强度的影响,对不同速凝剂掺量的喷射混凝土回弹率及后期强度进行了相关试验。

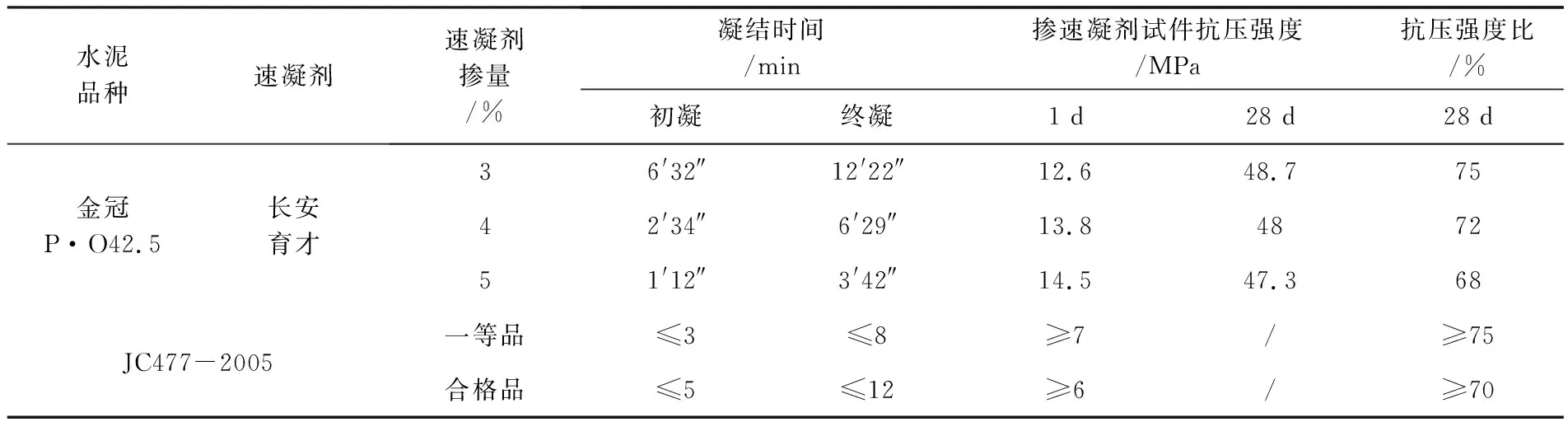

试验采用金冠P·O42.5水泥,速凝剂采用石家庄市长安育才建材有限公司生产的GK-3A型粉状碱性速凝剂。速凝剂不同掺量对凝结时间和强度影响的试验结果见表3。

表3 速凝剂不同掺量试验结果表

从表3的检测结果可知:速凝剂随着掺量的增加其凝结时间均呈现明显缩短,但抗压强度比明显下降。因此,选择喷射时回弹率最小的混合料比例在现场进行了速凝剂掺量对喷射时回弹率的影响试验。边墙部位回弹率试验结果为:3%掺量时为16.3%、4%掺量时为13.8%、5%掺量时为14.2%;顶拱部位回弹率试验结果为:3%掺量时为27.3%、4%掺量时为22.7%、5%掺量时为22.5%。

2.3 水泥及其它

由于水泥的品质相对来说较为稳定,因此,施工过程中在保证强度的前提条件下应尽可能地降低其使用量。由于用水量的多少主要与混合料中的含水率相关,因此,用水量需结合现场情况进行确定且存在一定程度的波动。而用水量过多或过少都会导致喷射混凝土的回弹率变大。

3 控制措施

由于固增水电站喷射混凝土的施工条件复杂且围岩条件较差,因此,对喷射混凝土的施工作业人员的技能要求相对较高。所有的喷射手均需经过培训合格后方能进行喷射混凝土的施工作业。在保证施工操作的一致性后,降低喷射混凝土的回弹率就要从原材料的控制方面着手[4]。项目部结合影响回弹率的因素进行了分析,制定了相应的控制措施。

3.1 混合料比例控制

喷射混凝土回弹率的大小与混合料的级配情况有直接关系。但由于骨料加工系统生产质量的波动、母岩的变化、运输等各方面原因会导致所使用的细骨料及豆石质量发生波动,因而需要在配合比设计的基础上对施工质量进行过程控制。需要通过混合骨料级配筛分试验确认混合料的筛分结果满足规范要求,且需其接近配合比设计时的筛分结果。但在进行混合料筛分试验时,所使用的资源较多且用时较长,不适宜现场施工过程控制,导致无法很好地对喷射混凝土施工进行很好的控制。

进行混合料级配控制需要进行混合料的筛分试验。但因制备与配合比相适应的混合料样品及相关试验花费时间较长,不适宜直接用于对混合料比例的控制与纠偏,会造成实际施工过程喷射混凝土回弹率增大而不能及时发现的情况、进而造成不必要的浪费。在此基础上,项目部结合筛分试验特点,选取分别对砂和豆石的筛分试验结果进行理论推算进而控制混合料级配的方法代替混合料筛分,省去了制备混合料的时间,减少了样品数量,缩短了检测时间,确保了能够有效、持续、稳定地使喷射混凝土作业保持在较低回弹率水平。

项目部对喷射混凝土混合料筛分及分别筛分砂、豆石理论推算混合料级配的试验进行了适应性分析。

直接对混合料进行筛分时,每个比例的混合料拌制质量为50 kg。为了防止其它物质的污染,选取在试验室拌和间的钢板上进行拌和的方式,拌和时翻拌的次数为5遍,投入拌和的人员为5人,由1名试验人员在拌和后的混合骨料中进行取样,取样质量为17~18 kg,然后进行筛分试验。整个试验用时为4 h 30 min。由于直接筛分混合料耗时长,不适宜做为控制混合料级配的方法。

采用分别筛分砂、豆石理论推算混合料级配,分别对细骨料、粗骨料进行取样,然后分别称取500 g细骨料及10 kg粗骨料进行筛分试验。投入1名试验员在原有的骨料性能检测间进行筛分试验。整个试验过程用时为30 min。检测用时较短,能够在混合料级配发生变化时及时对砂石比例进行调整。

两种试验方法对不同比例组合的混合骨料的筛分试验结果基本一致。而采用分别筛分砂石推算混合料级配的方法用时短,能够有效控制喷射混凝土混合料的级配,进而达到降低喷射混凝土回弹率的目的。

3.2 速凝剂掺量控制

速凝剂做为喷射混凝土外加剂在其施工过程中起到了关键作用。结合第2节回弹率影响因素分析“速凝剂掺量”内容的描述得知,主要影响回弹率的因素为混凝土的凝结时间。当采用速凝剂凝结时间(初凝)试验结果为2 min左右时,此时速凝剂掺量下的回弹率最小。对混凝土强度进行分析可以看出:当凝结时间过短时,会更容易造成混凝土的内部不密实、进而降低混凝土强度。因此,对速凝剂掺量的控制分为两个方面:

(1)室内试验。首先,在配合比设计时,对速凝剂掺量的选择应选择凝结时间(初凝)为2~3 min为宜;第二,在其使用过程中,当凝结时间(初凝)较短时,应适当降低速凝剂的掺量重新进行试验直至凝结时间为2~3 min,并立即将试验结果通知现场施工人员对速凝剂掺量进行调整。

(2)现场施工。现场施工时,应在喷射施工过程中进行速凝剂的掺加。项目部结合现场施工机具情况,选择在混合料搅拌机入口进行速凝剂掺加的方式。在搅拌机入口加装漏斗,该漏斗容量可容纳搅拌机容量相适应的速凝剂质量,在搅拌过程中通过漏斗加入速凝剂并将其拌合均匀。结合后续混合料的添加速度调整漏斗下放速凝剂的速度进而有效控制速凝剂的掺量,达到在保证喷射混凝土强度及其它硬化性能的基础上降低喷射混凝土时回弹率的目的[5]。

3.3 水泥及用水量控制

由于水泥的强度直接影响到喷射混凝土的强度,因此,必须在水泥进场使用前对水泥进行检测,确保水泥的强度满足要求且不出现较为明显的质量波动。当水泥的强度波动较大且处于临界状态时,需要降低速凝剂掺量以确保喷射混凝土强度满足要求。但速凝剂掺量的降低会导致喷射混凝土回弹率增加。项目部结合水泥品质检测情况及施工工艺情况,与水泥供应厂商商定用于喷射混凝土的水泥强度不得低于45 MPa,极差不得超过5 MPa。

鉴于喷射混凝土的用水量已在配合比试验时确定。当原材料品质未发生明显变化时其用水量使用配合比推荐的用量,喷射混凝土面光滑且回弹率较小。因此,在喷射混凝土施工过程中,应以喷射面光滑无脱落为控制原则进行控制,确保喷射时的回弹率最低。

4 控制效果

项目部采用喷射混凝土施工原材料的控制方式进行施工控制,使喷射混凝土回弹率明显降低且现场施工质量得到了保障。技术人员对喷射混凝土施工过程中的回弹率进行了统计分析。对2019年4月至2020年8月在边墙及顶拱进行的喷射混凝土回弹率统计结果见表4。

表4 喷射混凝土回弹率统计结果表

从表4中的检测结果可以看出:固增水电站喷射混凝土施工时的回弹率满足《水电水利工程锚喷支护施工规范》DL/T5181-2003中边墙回弹率不宜大于15%,顶拱回弹率不宜大于25%的要求,较某工程回弹率边墙位置降低了1.8%,顶拱位置降低了2.8%。

5 结 语

对于固增水电站这种长引水隧洞、锚喷支护量较大的工程,研究降低喷射混凝土回弹率因素并采取相关质控措施予以控制,不但可以达到节约成本的目的,更有益于达到现场施工过程中节能环保的目标。通过对固增水电站喷射混凝土回弹率的分析与控制,最终实现了降低喷射混凝土回弹率目的,进而降低了喷射混凝土的损耗,减少了对回弹料进行清理的工作量。固增工程采取的控制措施对喷射混凝土施工过程控制具有很好的推广价值。