航空发动机全级次供应商能力提升实践

2022-12-30白雪峰,鲍智超,伊恩慧

全级次供应商能力的提升,以解决全级次供应商各项问题为方向,以能力提升矩阵为统筹推进管理手段,采用总承拉动、供应商改进的方式,从供应商结构优化、提质提效内部挖潜、技术质量攻关、生产能力补充、强化供应商技术状态变更管控、供应链管理体系完善和优化、加强供应商管理等方面实施改进。

中国航发的各型发动机研发正处于跨越发展的关键期,产品复验、制造装配、使用服役中各类技术质量问题的暴露,对目前已较为紧张的行业配套能力造成了较大冲击。因此,应组织各配套供应商应用能力评估模型开展全级次能力分析,梳理各级次供应商存在的生产能力不足、质量不稳定、制造成熟度低、供应商管理薄弱等问题,并通过能力补充、

技术质量攻关、供应商培育、强化技术状态管控、派驻代表实施监控、完善供应商管理手段等措施,解决突出问题,满足稳定需求,从而使全级次供应商得到有效管控,形成稳定可持续配套供应链。

全级次供应商现有问题梳理

采购需求与预测

依据发动机未来配套计划,参照供应商绩效评价结果应用方案及供应商的历史生产能力,逐级、全面梳理供应商情况,采用采购需求与预测管理程序,如图1所示,确定各供应商计划配套份额,以此作为全级次供应商产能问题梳理依据和产能提升目标值,组织供应商针对承接份额进行生产能力评估和问题梳理。

图1 采购需求与预测管理程序

产能评估分析

采用产能评估模型(如图2所示),依据供应商配套情况,从生产能力、技术研发能力、质量保证能力、服务保障能力、供应商管理能力等5个方面,开展供应商综合分析和评价。全面梳理配套供应商存在的问题,识别配套风险,并将要求传递到重点供应商,逐级识别配套风险,并制定改进措施,形成全级次供应商能力问题清单。

图2 产能评估模型

产能提升矩阵

由发动机制造过程中技术、质量、生产各系统及重点供应商依据问题清单,开展问题分析,明确责任单位,并依据产能目标制定全级次供应商改进提升措施,形成产能提升矩阵,全面掌握各级次供应商问题、措施及改进情况,作为监控、促进整体工作进展工具,统筹推进管理。

全级次供应商改进实施

产能扩充

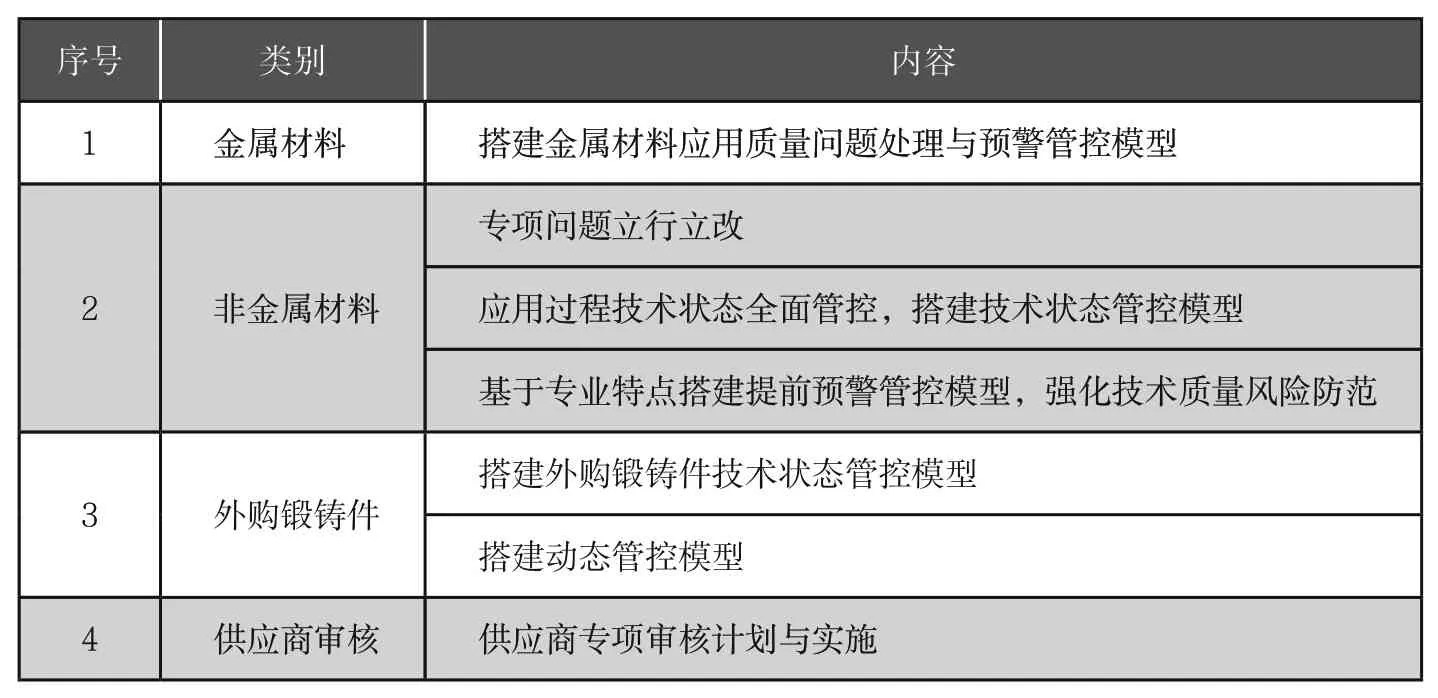

针对产能问题及供应商配套风险应采取如下改进措施:一是形成采购任务专项管理机制, 依据风险级别,按照每月、每周、每日开展情况梳理、产能提升措施跟踪、配套产品进展落实,提升供应商准时交付能力;二是组织各供应商重点从技改建设、扩大外委加工、优化工艺流程等方面实施改进提升自身产能;三是对质量波动较大、产能不足的各级次供应商,组织各相关单位持续优化供应商布局,逐步形成竞争择优供应,形成竞争性采购局面;四是开展原材料质量风险管控(见表1),对突发典型问题分级整治,解决一般性与偶发性实物质量问题;五是依托体系流程,进行风险识别、重点管控、规范化建设,搭建技术状态控制模型与问题预防模型,实现长远风险防控。

表1 原材料质量风险管控表

工艺改进

各供应商跟踪产品的制造过程,梳理产品质量、生产效率、检测等方面的问题,梳理过程不仅包含用户关注的突出问题,更要注重生产一线反馈的实际问题,识别改进需求,提出改进建议及目标,形成工艺改进项目计划并实施改进,进一步改进完善制造工艺、工艺装备,提高产品制造符合性和质量稳定性,实现从技术、质量方面促进产能提升的目的。

技术状态管控

由设计人员参与技术协议会签,确保严格落实设计要求;采用定期与供应商技术协议状态确认与现场检查相结合的方式,监控技术协议的执行状态;对于供应商发起的影响产品交付状态更改,要事前采用更改申请单征求意见,提交设计人员批准后,方可实施相应设计更改或相关技术状态文件换版。

供应商依据技术通报要求,制订贯改计划并组织落实,按季度将贯改计划及执行情况进行反馈;强化各单位设计文件更改贯彻监控机制,定期对设计文件更改贯彻情况及存在问题进行跟踪、记录、反馈。

技术质量问题归零

梳理、完善供应商质量问题“一本账”,实施问题分级管理,采取技术攻关和短期解决的方式,持续推动问题归零;全力推进现有攻关工作,同时在前期技术攻关基础上,识别多发典型问题,通过技术质量攻关或拉条挂账等方式迭代攻关解决。

全面梳理产品入厂复验存在的问题,建立问题清单,组织各供应商分析问题产生原因、明确改进措施进行改进,对照问题清单在产品出厂前进行检查,力争将问题在产品出厂前解决。

加大供应商审核力度,做好已结题攻关项目措施复盘及成果落实;通过质量问题攻关简报、质量保证体系通报供应商问题归零解决情况,采取扣除质量保证金、减少配套份额、质量索赔等方式,增加对供应商问题归零解决情况的考核。

过程能力提升

过程能力是指在产品制作过程中,人、机、料、法、环、测均处于规定条件下,操作呈稳定状态时所具有的质量水平;采用产品质量特性值波动幅度来描述,过程能力越高,表示过程越稳定。通过过程能力测算,摸清重点件号过程能力底数,运用六西格玛工具,推进质量过程能力控制,并针对性实施改进,系统提升过程能力控制水平,提高产品制造工艺成熟度、降低质量波动。

具体实施过程为关键工序识别、过程能力指标设立、过程质量控制点设置、过程质量控制、过程能力评估、过程能力改进、制造过程固化、质量提升评价的程序,开展过程能力提升工作,实现关键重要质量特性的过程能力充足,同时固化制造过程,建立长效控制机制,实施动态监控,保证制造过程持续稳定。

体系文件完善优化

按照供应链管理体系建设要求,持续完善供应链管理文件,同时制定供应商管理体系要求,规范输出对供应商管理要求,并按照文件严格落实相关管理措施,规范各供应商各项工作开展。

建立厂所协同供应商寻源与准入机制,形成体系文件,明确不同阶段供应商开发厂所协同介入方式,打通供应商多流水开发流程,提升供应商开发质量。

派驻代表管控机制

按照集团供应链管理要求,实施派驻代表管控机制,由采购方派驻专职人员,解决供应商诸如质量不达标、过程不受控等供应链痛点问题,以及交付拖欠协调和交付风险提前预警,开展制造过程监控检查、参与产品过程批准,针对其薄弱环节实施过程管控,推进项目进展,落实项目改进成果,减少技术质量问题的发生频次,提高配套产品供应能力。

质量放行代表管控机制

质量放行代表是指由采购方授权批准,并代表采购方在供应商现场进行生产过程监控,产品交付前审查放行等工作的供应商人员,通过进一步扩大质量放行代表授权范围,保证对重点供应商进行全面覆盖,加强供应链前端质量管控,充分依托质量放代表,对供应商的生产制造过程、交付验收过程进行质量监督检查并实施放行,提升交付产品质量。

改进效果评估

通过派驻代表及时实施监督供应商各项任务开展,并将任务纳入管控平台进行推进及管控;制定工作进展报送要求,要求各供应商定期报送工作进展,组织召开年度会议整体推进项目进展,协调处理存在问题;组建团队现场检查开展专项检查,现场督促落实改进成果;根据供应商报送资料及产品交付情况,综合分析工作成效,纳入考核份额分配。

通过设定供应商管理指标,采用产能评估模型,综合分析供应商技术、生产、质量、服务、供应商管理等方面改进前后情况,考核评估改进成果。根据评估情况,总结提炼管理经验,形成一整套流程和方法,融入各专业领域,并推广应用。

结束语

在全级次供应商能力提升工作完成后,综合分析供应商在技术、生产、质量、服务、供应商管理等方面改进前后情况,同时结合供应商绩效评价,对供应商改进情况实施评价和考核,最终总结提炼管理经验,形成一整套流程和方法,为强化供应链体系建设提供助力。