某物流车地板支架结构的设计与优化

2022-12-30张智峰ZhangZhifeng

张智峰Zhang Zhifeng

某物流车地板支架结构的设计与优化

张智峰

Zhang Zhifeng

(江西昌河汽车有限责任公司,江西 景德镇 333000)

以某款物流车地板支架作为研究对象,采用有限元分析方法对车辆满载状态下地板支架在不同工况下的受力进行分析,提出优化方案,使地板支架满足设计要求。

地板支架;结构优化;有限元分析

0 引 言

随着国民经济的快速增长和人民生活水平的日益提高,电商经济得到繁荣发展,网购成为生活中常用消费方式,随之物流运输量持续增长,物流车辆在货物配送中发挥着重要作用。为快速响应市场物流行业对物流车辆的需求,以某款乘用车为基础车型,快速开发一款小型物流车。

为配合此款乘用车改装为物流车,重新设计开发地板支架,通过有限元分析与优化方法,使产品结构满足性能要求。

1 设计要求

目标物流车是通过乘用车改装实现,在原有乘用车上拆除后排座椅,后排不平整地板面上增加一个地板支架,然后铺设一块平整地板,并在前后排之间增加一个隔板。此种改装方式开发周期短,能够快速响应市场需求,同时最大程度地实现零部件通用化。新设计的地板支架须满足各种工况下的设计要求,并尽可能少地增加整车整备质量,赋予改装后车辆更大载货能力。

物流车地板及地板支架用于承载各种货物重量,是主要的受力部件。地板直接与货物接触,并将货物重量均匀地传递给地板支架和车身[1]。在运输过程中,地板支架不仅承受货物的重量载荷,还承受车辆运行过程受到的各种冲击载荷[2],是确保车辆行驶安全和运输物品安全的重要部件。因此,要求地板支架结构在车辆满载状态的不同工况下,最大应力值均在材料许用应力范围内,且变形量控制在2 mm以内。

2 模型创建

2.1 模型描述

基础车型的地板支架由2根横梁、7根纵梁和下方6根竖梁焊接而成,各梁为槽型截面,如图1所示。所建模型的其他部件包括白车身、桥、轮胎、悬架等。地板支架厚度尺寸远小于高度和宽度尺寸,运用前处理软件采用壳单元对地板支架建模,网格尺寸为5~10 mm。点焊选用梁单元模拟,焊点类型为MAT100。螺栓和烧焊连接采用RBE2单元模拟,如图2所示。

图1 地板支架模型

图2 有限元模型

2.2 材料属性

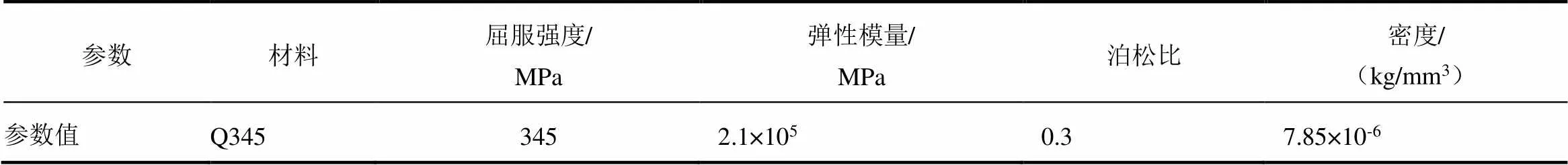

地板支架材料选用Q345,厚度为1.5 mm,槽型结构截面。所用材料是低合金结构钢,综合性能良好,塑性和焊接性良好,广泛应用于各种金属结构中。材料屈服强度为345 MPa,安全系数取值1.5,则材料许用应力为230 MPa。所用材料各参数值见表1。

表1 材料参数表

2.3 加载描述与边界条件

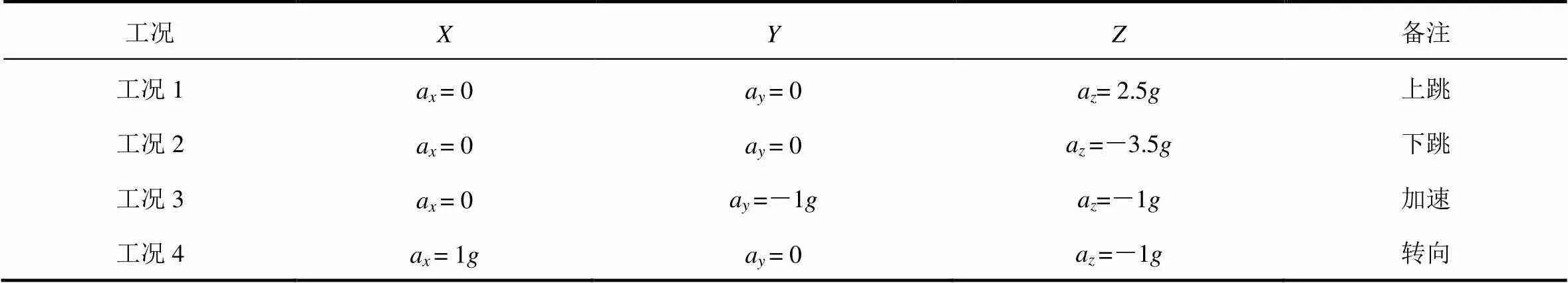

车辆满载状态质量为1 480 kg,其中载货质量390 kg,满载状态下地板支架所受载荷主要包括货物质量和不同工况下的冲击载荷。载货质量以质量点代替,使用RBE3连接至地板上[3],质量点由货箱结构和整车质心位置确定,冲击载荷加载采用重力加速度形式。主要有4种加载工况,见表2。

表2 地板支架的加载工况

注:为重力加速度;a、a、a分别为、、3个方向上的加载加速度值。

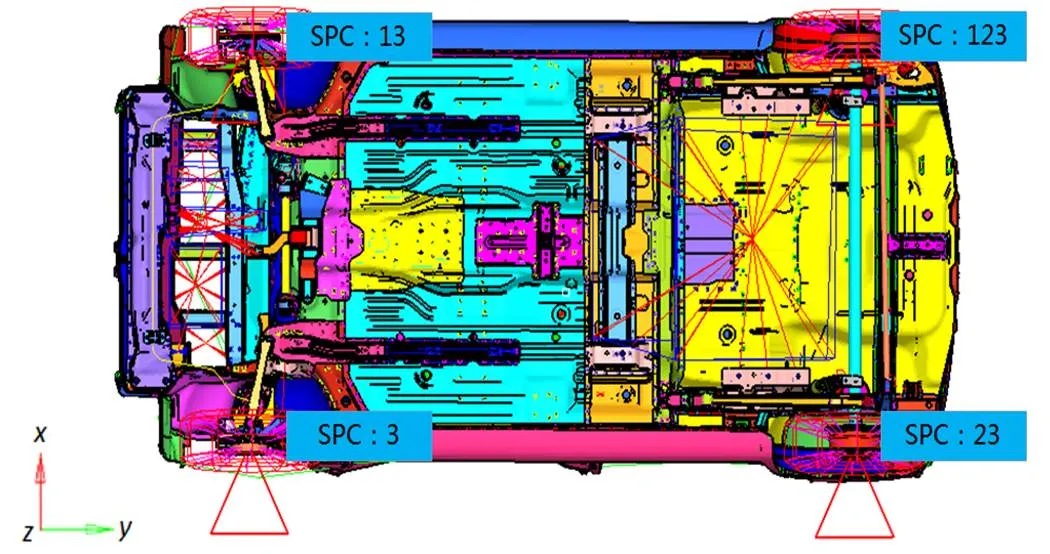

分别在车轮中心点位置对车轮进行约束设置,约束左前轮、向平动自由度,右前轮向平动自由度,左后轮、、向平动自由度,右后轮、向平动自由度,如图3所示。

注:SPC(Single Point Constraint,单点约束,指定自由度约束)。

3 CAE分析及优化

3.1 CAE仿真结果

满载状态下对地板支架进行静态分析,上跳、下跳、加速、转弯4种工况下有限元分析的应力云图如图4~7所示。

工况1中地板支架的最大应力值为578 MPa,应力集中在中间第4纵梁上,如图4所示,第1横梁和第4、第5、第6纵梁上的最大应力值均超过材料的屈服极限。地板支架的最大变形量为2.460 mm,位于地板支架第4纵梁上,变形量从中间到周边阶梯性减小。

图4 工况1(上跳工况)的应力云图

图5 工况2(下跳工况)的应力云图

图6 工况3(加速工况)的应力云图

图7 工况4(转向工况)的应力云图

工况2中地板支架的最大应力值为665 MPa,应力集中在中间第4纵梁上,如图5所示,应力值已超过材料屈服极限。第4纵梁处的最大变形量为3.954 mm。纵梁和横梁的应力均大于材料屈服极限。

工况3中地板支架最大应力值为310 MPa,应力集中在第4纵梁上,如图6所示,最大应力值小于材料屈服极限,但超过材料许用应力(230 MPa)。第4纵梁上的最大变形量为1.236 mm。

工况4中车辆转弯,纵梁承受较大货物惯性载荷,地板支架最大应力值为258 MPa,位于第6纵梁上,如图7所示,最大应力值小于材料屈服极限,但超过材料许用应力。第6纵梁上的最大变形量为0.812 mm。

综上分析,在工况1和工况2中地板支架的应力值和变形量均较大,其中最大应力值均超过材料屈服强度。在工况3和工况4中,地板支架的应力值均小于材料屈服强度,但最大应力值均超过许用应力,不满足设计要求,需进一步优化结构。

3.2 优化方案

结合上述仿真分析结果发现,产生过大应力的主要原因是地板支架材料厚度薄,梁截面为槽型开口结构。可以通过改变材料属性(材质、厚度等)、结构型式和结构件布置位置等手段进行优化,优化措施如下:(1)截面由槽型改为矩形;(2)梁规格由35 mm×20 mm×1.5 mm调整为40 mm×20 mm×2.5 mm,60 mm×20 mm×1.5 mm调整为60 mm×20 mm×2.5 mm;(3)综合轻量化考虑,取消前部第2竖梁和第3竖梁。具体措施见表3。

表3 截面与尺寸优化方案

4 优化效果

更新CAE模型,采用与原地板支架相同的边界条件进行加载计算,优化后各工况应力如图8~11所示。

图8 工况1(上跳工况)优化后的应力云图

图9 工况2(下跳工况)优化后的应力云图

图8工况1中,优化后地板支架第4纵梁处的最大应力为174 MPa,位置在纵梁中间部分,较优化前最大应力值578 MPa已明显改善,且低于材料许用应力230 MPa,满足设计要求。优化后地板支架的最大变形量由优化前2.460 mm减小为1.251 mm。

图9工况2中,优化后地板支架的最大应力为217 MPa,出现在第4纵梁中间位置,较优化前最大应力值665 MPa已明显改善,且在材料许用应力范围之内。优化后地板支架的最大变形量由优化前3.954 mm减小为1.858 mm。

图10 工况3(加速工况)优化后的应力云图

图11 工况4(转向工况)优化后的应力云图

图10工况3中,下地板支架的最大应力为86 MPa,出现在第4纵梁位置。图11工况4中,下地板支架的最大应力为62 MPa,出现在第6纵梁位置。

通过对比优化前、后地板支架不同工况下的受力结果发现,优化后地板支架各工况应力得到明显改善,最大应力值均小于材料许用应力,满足设计要求。

5 结束语

本文利用有限元仿真技术对某物流车的地板支架结构强度进行分析,提出优化思路和方案,明确改进方向,减少工作量,缩短开发周期。优化后的地板支架不仅结构强度满足设计要求,而且减少了材料规格,节约了管理成本,提高了产品竞争力。采用有限元分析计算,保证产品设计的可行性,为产品设计提供理论依据。

[1]韩仰.轻型载货汽车车架有限元分析及优化设计[D]. 大连:大连交通大学,2019.

[2]蔡甫,郝琪,李海伦,等.电动物流车车厢结构设计仿真分析[J].重庆科技学院学报,2018(4):95-98.

[3]朱晓晶,籍庆辉,朱平.基于多种工况下的自卸车车厢轻量化设计[J].机械设计,2014(5):47-52.

2022-05-09

1002-4581(2022)06-0024-04

U463.83+1

A

10.14175/j.issn.1002-4581.2022.06.007