烧结烟气湿法脱硫废水处理技术研究

2022-12-30邓芳

邓芳

(新余钢铁股份有限公司,江西 新余 338001)

0 引言

烟气脱硫处理技术主要有干法、半干法、湿法工艺,其中湿法脱硫目前应用最广泛、技术最成熟可靠的技术为石灰石-石膏湿法。该工艺具有脱硫效率高、运行成本低且运行稳定等诸多优势,但在实际应用过程中,石灰石-石膏湿法脱硫技术因工艺特点,存在板结、腐蚀等问题,且不可避免会产生一定量的脱硫废水,该废水的特性与其他工序废水有很大的不同[1],尤其是烧结烟气脱硫废水,由于烧结烟气成分复杂,导致废水成分复杂且波动。随着环保要求的提高,如何处理、有效回收利用脱硫产生的废水,节约资源,减少废水回用的不利影响,改善环境,是脱硫废水处理研究的重要课题。

1 烧结脱硫废水现状

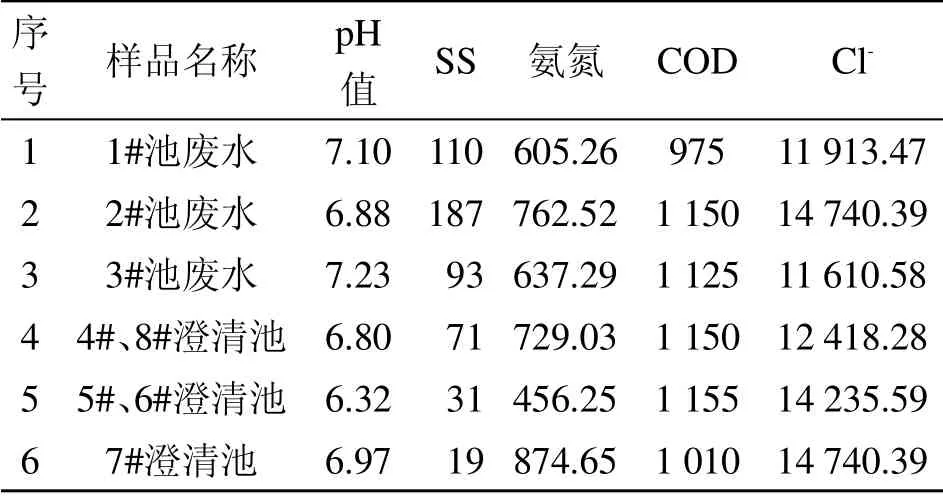

新钢烧结厂现有烟气脱硫设施6套,其中石灰石-石膏湿法脱硫系统有5套,共3套废水处理设施,其中4#、8#脱硫共用1套,5#、6#脱硫共用1套,1#、2#、3#池为回用至烧结配料系统废水的储存及中转箱。每天共产生脱硫废水约500 t。脱硫废水主要具有以下特点:①废水排放为间歇性,且各时段波动较大;②废水水质偏酸性,成分复杂;③悬浮物含量高,可达数万毫克每升;④废水含有各种金属离子,包括重金属,其中硬度大的钙、镁离子含量很高,易板结;⑤废水氨氮浓度较高;⑥废水中盐分含量高,含有大量硫酸根、亚硫酸根、氯离子,易结垢、腐蚀性强;⑦废水中COD较高,主要是由亚硫酸根等还原性无机物引起,废水生化性差;⑧虽然废水中COD主要由亚硫酸根等还原性无机物引起,但还存在少量难以被普通氧化剂氧化的有机物,这些有机物的存在导致COD难以去除到50 mg/L以下。由于废水中含有较高浓度的氨氮、COD、重金属以及氯离子等(具体成分见表1),对水体有污染,不能满足《钢铁工业水污染物排放标准》(GB 13456—2012)[2]要求,无法直接排放。自2015年提出“废水零排放”要求以来,所有脱硫废水经三联箱预处理后,全部循环利用,回用于烧结配料消化系统和炼铁高炉冲渣。

表1 脱硫废水成分mg/L(pH值除外)

2 废水处置情况

2.1 废水回用及存在的问题

脱硫废水零排放处理方法主要有:①用于料场、路面的喷洒降尘;②回用于烧结配料生石灰消化;③进入炼铁冲渣池冲渣;④回用于转炉焖渣或铸铁机冷却;⑤用于烟道蒸发;⑥废水蒸发与结晶处理。目前废水60%回用于烧结配料生石灰消化,40%回用于炼铁高炉冲渣。

在回用烧结配料消化及冲渣过程中,存在以下问题:①水中氨氮因生石灰消化升温而挥发,引起刺激性气味,不但影响作业环境,而且影响员工身心健康;②水中高浓度的氯离子对金属设备、设施造成严重腐蚀,影响设备性能及使用寿命;③水中大量高硬度的钙、镁离子在回用过程中对设备及管路造成结垢和堵塞。

2.2 废水回用的优化处理

2.2.1 对板结、堵塞原因进行分析

1)将台车炉篦条板结物取样化验,成分见表2,主要以Fe、Ca、S及K、Na碱性金属为主,其中Tfe含量最高,其次是K2O,CaO+MgO质量分数8%左右。由此可知,脱硫废水回用于配料消化,进入烧结系统,在烧结高温条件下,废水中的钙、镁化合物与钾、钠碱性金属氧化物熔融液混合板结,附着在炉篦条上,废水中的高氯进一步腐蚀金属炉篦条,从而导致了炉篦条的板结与腐蚀。

表2 炉篦条板结物成分 单位:%

2)根据取样化验数据显示,回用管路结垢物主要以Ca、S元素为主,质量分数分别为35.88%、19.4%,换算成CaCO3和CaSO4分别占比为41.2%和33.36%。可见,管路堵塞主要是由于废水中悬浮物(固体颗粒物)较多,且以钙、镁悬浮物为主造成的。所以,要解决该问题,需从根本上提高回用水水质,控制、减少钙、镁悬浮物的含量。

2.2.2 提高废水水质,保证回用效果

1)运行上,加强管控。①确保机头除尘器运行效果,降低烟气中的粉尘含量;②确保脱硫设施完好,保证运行效果;③优化操作,提高脱硫反应率,提高石膏结晶及品质;④加强废水处理操作,保证废水处理效果;⑤按规定清池,将沉淀的悬浮物清理掉。

2)设备上,优化改进。①加强废水旋流器和沉沙嘴的维护、保养,保证分离效果;②完善、优化废水处理系统,确保絮凝、沉淀效果;③改变废水回用泵位置,在1#废水池上部合理增设2台废水泵,避免抽取底层沉淀物,确保回用水质;④废水回用尽量连续,设备选型必须匹配,针对停用情况,应及时对管道进行冲洗,防止颗粒物沉积、结垢。

3 烧结脱硫废水处理技术研究与论证

结合当前环保要求及公司实际情况,先后从两方面出发,开展相关工作,一是直排处理,即对废水进行集中处理,主要针对氨氮、COD、悬浮物、重金属等指标进行综合处理,以满足相关环保标准与要求达标排放;二是“零排放”处理,即对高盐(氯)进行处理,处理后的废水进入公司其他废水处理系统综合处置,以达到循环利用的效果。

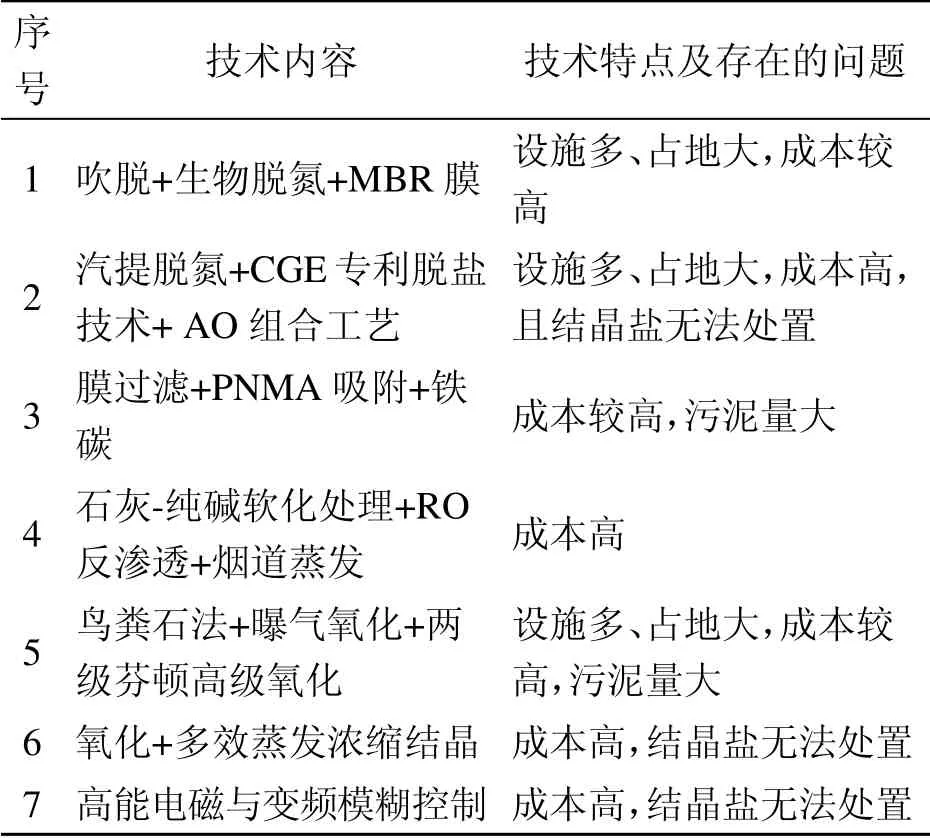

行业内废水处理技术,具体如表3。

表3 废水处理技术交流情况

3.1 直排技术研究

根据《钢铁工业水污染物排放标准》(GB 13456—2012)[2]表2中直接排放标准及其修改稿内容,加上江西省地方标准《工业废水铊污染物排放标准》(DB 36/1149—2019)要求,脱硫废水达标排放需对COD、氨氮、重金属等进行处理,满足新钢烧结脱硫废水排放标准,见表4。

表4 新钢烧结脱硫废水排放标准mg/L(pH值除外)

3.1.1 处理技术分析

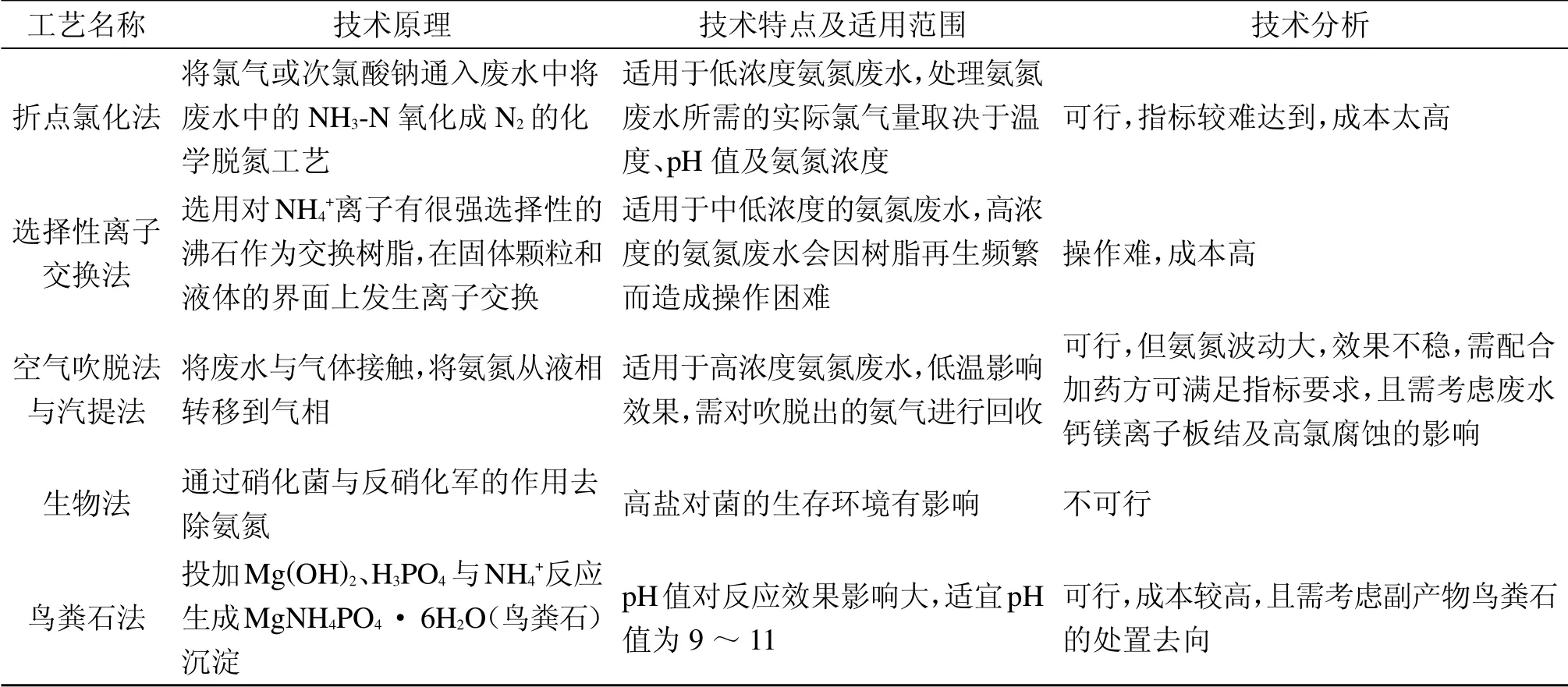

1)氨氮去除技术分析。废水中氨氮去除方法有折点氯化法、选择性离子交换法、空气吹脱法与汽提法、生物法、鸟粪石法[3],详见表5。该废水氨氮300~1 000 mg/L,大多数时候高于500 mg/L,属于高浓度氨氮废水。

表5 氨氮处理技术分析

从表5可知,要将氨氮由几百降至5 mg/L以下,技术上可以达到,但是投资大、运行成本高。

2)COD去除技术分析。根据废水中物质成分分析,计划先进行曝气氧化部分还原性物质,最后采用氧化剂对废水中还原性物质进行氧化,相关氧化剂有双氧水、次氯酸钠、臭氧、芬顿等,根据相关材料及行业经验,对于COD近1 000 mg/L脱硫废水,臭氧及大部分氧化技术都不能处理到50 mg/L以下。

要确保处理到50 mg/L以下,可尝试采用两级芬顿高级氧化去除难降解有机物。芬顿氧化有强氧化性,可以将当时很多已知的有机化合物如羧酸、醇、酯类氧化为过氧化氢(H2O2)与二价铁离子Fe2+的混合溶液将很多已知的有机化合物如羧酸、醇、酯类氧化为无机态。

但废水中高浓度的氯离子可能对COD的处理及检测干扰较大,使其效果不稳定。

3)除重技术分析。经了解,行业内去除重金属的处理技术已较成熟,其中铊的处理技术“预处理+氧化+絮凝沉淀”的处理效率最高可达90%,但是处理成本较高,处理效果还不是很稳,需额外增设应急处理设施。目前脱硫废水预处理装置包括三联箱和有机硫加药等装置,对一般重金属处理效果较好。后期针对铊元素,可在原设施基础上优化改造,增设处理铊的相关设施。

3.1.2 技术论证情况

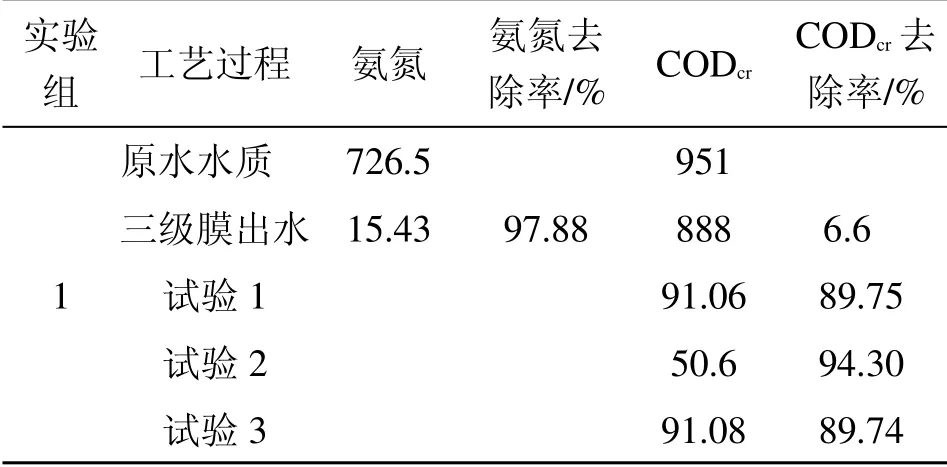

进行膜过滤、催化氧化等处理技术的中试试验和研究。从表6实验数据可见,氨氮处理效果明显,处理效果可达99%,且指标比较稳定,基本可满足直排要求;但是COD处理效果不理想,高氯的存在给COD的处理造成了干扰,导致COD的处理指标不稳定,难以实现直排要求。

表6 膜过滤+PNMA吸附+铁碳去除氨氮及降COD中试效果情况 mg/L(pH值除外)

续表6

3.1.3 小结

根据前期技术交流及中试试验情况看,目前行业内尚没有成熟、可靠的直排处理技术,由于水质的复杂性和特殊性,要实现脱硫废水直排,技术上还存在壁垒。所以继续对“零排放”处理技术进行研究、论证。

3.2 零排放(回用)技术论证

由于脱硫废水水质特点,高浓度的氯盐对金属设施具有强腐蚀性,影响回用设备设施使用寿命;其他污染物如氨氮,在回用过程中因温度急剧升高导致游离氨迅速分解出引起刺激性味道,对作业环境和员工健康造成不利影响;还有钙镁离子等易对设备造成板结和堵塞等。所以,要实现“零排放”,减少回用的不利影响,则需对废水水质进行提标。

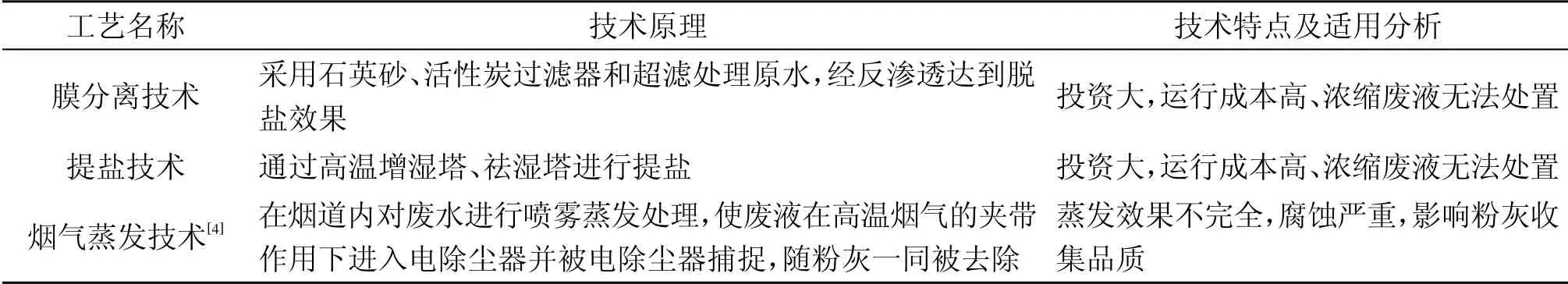

经了解,目前应用较广的“零排放”技术包括以下几种,详见表7。

由表7分析可见,膜分离技术投资高,超滤、反渗透等膜使用要求不适合成分复杂的脱硫废水,特别是高氯对膜影响较大;提盐处理后回用的“零排放”技术路线,其最大缺陷在于浓缩物为危废,需第三方有资质单位有效处置,否则存在环保风险,且由于水量较大,投资大、蒸发能耗成本高;烟气蒸发、蒸发结晶[5]等技术只是废物转移,且蒸发效果无法保障,对后续设备设施影响较大,不推荐。

表7 废水零排放技术比较

4 结论

目前行业内尚没有成熟、可靠的直排处理技术,基本都采用“零排放”处理技术,即处理后进行回用。鉴于当前环保形势和废水处理技术水平,脱硫废水的处理将按照“零排放”技术路线,即对脱硫废水进行提标处理:除重、降硬、去氨氮、降COD,处理后的废水进行回用。由于该废水中含盐高,为减少回用时腐蚀设备的不良影响,坚决不回烧结及其他主系统。

为项目顺利完成,后续将有针对性地对相关处理技术进行论证,从投资、运行成本、运维内容以及指标稳定性等方面进行分析、比较,以确定最终处理方案。