煤质变化对四喷嘴气化炉运行的影响分析

2022-12-30潘胜军江苏索普新材料科技有限公司江苏镇江212000

潘胜军(江苏索普新材料科技有限公司,江苏 镇江 212000)

0 引言

水煤浆在气化炉内燃烧过程较为复杂,主要分为裂解、燃烧与气化反应三个阶段,且气化反应受煤质与煤种影响较大。在煤炭选择时应加强质量控制,首选优质煤,并采用技术提高劣质煤的利用率。但在实际工作中,部分技术人员未能充分意识到煤质改变对气化炉运行产生的影响,尚未采取有效应对措施,抑制了气化炉的应用效果。对此,应从煤炭采购、人员素质、炉矿调节等方面着手,使气化炉能够更加安全稳定的运行。

1 水煤浆在气化炉中的燃烧过程

1.1 热裂解

在水煤浆与氧气共同放入气化炉后,水分快速蒸发变成水蒸气,煤粉出现热裂解反应并释放出挥发份。上述环节的热量供应源在于炉体环境高温辐射出的热量,以及反弹的高温反应气。在高温环境下,裂解产物与易挥发物质得到充分燃烧,煤粉变为煤焦,并产生大量反应热,在合成气内没有酚类、焦油、高分子烃类等物质的存在。

1.2 燃烧反应

在煤出现裂解反应后,产生的煤焦分为两个部分:一部分与剩余氧气接触后产生燃烧反应,形成二氧化碳、一氧化碳等,释放反应热;剩余部分与水蒸气接触后产生气化反应,形成氢气和一氧化碳。在气化炉中,氧气消耗情况如下:与可燃气体接触后发生反应,占炉内总氧的10%左右;与煤焦反应后生成一氧化碳,占炉内总氧的30%左右;与煤焦发生反应后产生二氧化碳,占炉内总氧的60%左右。煤焦消耗与氧气消耗相匹配,在燃烧后形成二氧化碳,占煤焦总量的30%左右,产生的一氧化碳占总量的30%,剩余40%左右煤焦没有参与到燃烧反应中,而是直接加入到气化反应中。

1.3 气化反应

经过上述反应后,炉内氧气基本被充分消耗完毕,此时需要进行煤焦、氧气、水蒸气的还原反应,产生氢气与一氧化碳。该反应作为关键环节之一,在化学反应平衡方面难度较大,需要花费较多热量与时间,且对气化反应结果具有直接影响。在上述反应时间分配方面,裂解与燃烧反应占用时间较少,总时长不超过10%,气化反应用时较长,通常超过90%。在炉内不同物质与碳接触后反应速率不尽相同。例如,燃烧反应中碳与氧气接触后产生二氧化碳,其反应速率为10 000;在气化还原反应中,碳与二氧化碳接触后形成一氧化碳,反应速率为1;当碳与氧化氢接触后生成一氧化碳与氢气,反应速率为4。可见,燃烧反应中的速率最高,气化还原反应最低,因此还原反应所需时间较长[1]。

2 煤质变化对水煤浆加压气化产生的影响

2.1 灰分含量

煤中的无价值成分被称为灰分,含量越低煤的质量越高,在四喷嘴气化期间,为了能够顺利以液态排出炉外,需要将温度提高到灰熔点以上,但气化反应自身无需在高温状态下开展,此举在无形中增加了氧气消耗,部分碳燃烧后变成二氧化碳,使反应温度得以保障。据调查,在气化反应条件相同情况下,每提高1%的灰分含量,氧气消耗便会增加0.7%~0.8%,煤的消耗量也随之增加1.3%~1.5%。灰分含量与煤的有效成分含量具有反比关系,当前者增加时,后者便会降低,还会加速耐火砖的磨损,缩短其使用寿命,使灰水中固含量提升,加剧对阀门、管道等部件的磨损,导致设备故障率发生率提升。此外,灰分含量还会影响成浆性能,导致煤质不够均匀,煤浆添加剂性能降低,对于同一煤种来说,对煤浆浓度提升产生不良影响。为了提高成浆性能,使炉体能够高效运行,应根据气化炉厂家提供的标准煤质参数,再结合煤的种类的特殊性,尽可能将灰分含量控制在12%以内。

2.2 煤灰熔点

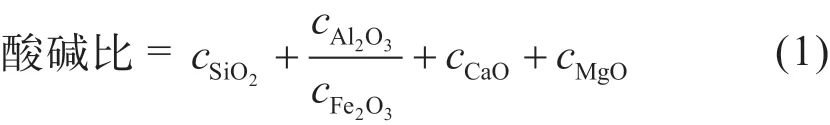

在气化炉运行中,通常温度超过煤灰熔点的50~100 ℃,因炉内耐火材料对温度有所要求,需要将灰熔点控制在1 350 ℃以内。对品质良好的煤,其灰熔点相对较高,可利用石灰石粉等助溶剂,使灰熔点降低。在添加助溶剂时,应综合考虑溶剂对熔渣、耐火材料、整体效益产生的作用,努力探索最佳助溶剂加入量。在熔化温度检测中,细致观察煤灰堆积的椎体形状与温度变化间的关联,总结出四种温度特征,即初始变形、软化、半球与流动。灰熔点通常是指流动温度,其数值受灰的化学组成影响。根据日常煤灰分析可知,灰分占比在90%~95%之间的成分为氧化钙、三氧化二铁,其含量相对变化对灰熔点产生极大影响,可通过上述指标对粘温特性进行研究。通常情况下,灰分内氧化钙、氧化铁的含量与灰熔点具有反比关系,氧化铝、氧化硅含量与灰熔点具有正比关系。但因灰分并非以独立物理形式存在,且结晶后产物结构有所区别,灰熔点差异并非较大,无法作为唯一判定准则。在煤种灰分熔融程度判断时,多采用以下公式,当酸碱比位于1~5之间时,表示易熔,如若数值超过5,则表示难熔。

2.3 黏温特性

该特性代表的是熔融后灰渣黏度与温度间的联系。煤渣在熔融后带有一定的黏度,在煤种确定的情况下,受运行温度的影响发生改变。在炉体受自重作用朝着下方流动,在流动期间气流会产生一些作用力,这一特性可能为牛顿流体,也可能是非牛,主要由煤种与运行温度来决定。为使煤渣能够顺利的排放出去,应将熔渣处于牛顿流体区间内运行,如若处于非牛区域,则炉体很可能结渣。对此,应确定运行温度最低值,即临界温度。因煤种有所区别,黏温特性方面也不尽相同,部分煤种在特定温度区间灰渣黏度改变不够显著,气化运行温度区间较宽,即便运行温度与设定值相差较大,也不会对气化反应产生过大负面影响;部分煤种对温度变化较为敏感,一旦运行温度稍微偏离标准值,灰渣黏度便发生强烈改变,这要求操作者加强重视,避免因温度过低影响灰渣的顺利排出。对于水煤浆来说,多利用液态排渣的方式,运行温度与黏度具有反比关系,可促进灰渣流动,但若黏度过低,炉砖侵蚀速度便会加快。对此,根据生产经验可知,当运行温度超过1 400 ℃后,每提高20 ℃,耐火砖熔蚀速度便会提高1倍。当温度下降后,灰渣黏度提升,严重影响流动性,致使出口受到堵塞。可见,应将黏度适中控制在最佳区间,根据灰渣黏温特性控制炉体运行温度,一般超过煤灰熔点的50~100 ℃。

2.4 煤的成浆性

该指标是指煤炭研磨后产生煤浆性能品质,对水煤浆特性产生影响,包括煤粉粒度构成、煤质特性、添加剂数量等方面。通过元素含量分析可知,O/C比对成浆性影响最高,O/C比增大,成浆性较弱。煤中O/C比可将含氧官能团的含量展现出来,如羟基-OH。在煤质发生改变后,O/C比降低,极性官能团也随之降低,成浆性提升。因极性官能团较高,在煤的外表拥有较强的电性与亲水性,附着许多水分子,以水化膜的形式包裹在表面,使可流动水量降低。此外,煤外表还带有负电,极性官能团含量与电性具有正比关系,使外表对阴离子型添加剂的吸附量降低,影响成浆效果。

2.5 其他影响

除上述指标之外,在气化炉运行中还会受到其他指标的影响,具体如下。

(1)挥发份含量。当煤质中挥发份含量越高时,气化反应便会越顺利,煤气产率也会随之提升,但并非是越高越好,在超过某一数值后煤种便容易自燃,增加储存难度。挥发分与煤质变化程度相关,新煤的挥发份含量相对较高,反应活性较强。

(2)全水分含量。该项指标越低,气化反应效果越好,含水量最大值不要超过8%,该指标与挥发份有所关联,在挥发份指标处于20%~30%之间时,内在水分含量最低;当挥发份指标超过30%后,二者具有正比关系;当挥发份低于20%时,二者具有反比关系[2]。

(3)可磨性。当煤质发生改变后,其硬度和可磨性均会随之变化,使磨机负荷增加,磨出的煤浆质量可能与要求不符。如若进磨机煤粒加大,磨机出口处粗颗粒增加,原煤损耗量提高,加上煤浆粒径较大,难以生产出浓度符合要求的煤浆,还可能导致烧嘴煤浆环缝隙位置受堵;如若进煤机的煤粒缩小,可能因过度粉碎增加煤浆黏度,影响整体稳定性,进而阻碍后续煤浆输出与雾化。

3 煤质变化的有效控制措施

3.1 保障优质煤供应稳定

化工厂应加强煤炭质量供应管理,从源头上加强管理,确保优质煤的稳定供应。在市场中选取资质齐全、诚信可靠的供应商,与其签订长期供货协议,严格落实各项煤炭产品质量管控措施,实施责任制度,各个环节都要派遣专业人员进行检定把关,确保煤炭品质优良,供应及时且稳定。此外,还应不断开辟优质煤源市场,提高市场敏感度,利用大数据技术采集市场前沿信息,及时准确的开展煤产品质量检测工作,将灰分低、有效成分高的优质煤供应给气化炉车间,便于生产人员选择合适的品种,确保气化炉的持续高效运行。如若优质煤无法做到稳定供应,可利用先进技术提高煤质,如:混烧、掺烧、配煤等,通过配煤燃烧实验,对炉体稳定运行参数进行确定,对不同煤种进行混烧、掺烧等,由此提高煤的质量,提高劣质煤的利用率,节约气化炉运行成本。

3.2 注重炉矿调节与煤管理

当煤质发生改变后,应及时调整工况,注重炉体温度控制,密切观察炉壁外表温度、气体成分、渣样等,使气化炉能够稳定运行。同时,还应注重煤产品的管理、储存与运输,采取有效手段预防存储煤风化与自燃。在储存时,确保环境温湿得宜,按照种类不同分别堆放,对粒径较大的煤需要碾碎存储。一旦发现煤质发生改变,应对气化炉运行情况进行检查,查看渣口温度、炉壁温度、合成气成分等,将各项指标综合分析结果上报给操作者,便于科学调节与管控,提高煤炭资源利用率,保证气化反应效果。根据生产运行经验,在新煤放入仓库1.5 h后,大煤浆槽中便会新煤进入,在2.0 h左右新煤便会进入气化炉中。因大煤浆槽发挥缓冲作用,在煤质发生改变后无法立即影响运行参数,而是循序渐进的过程,如若在量变期间出现异常,应对炉体温度准确调节,避免炉矿恶化。在新煤种投入使用后,要求中控人员细致观察、科学操作,观察煤

种变化产生的影响,可通过观察渣口压差变化判断灰熔点是否提升。当发现炉运行参数出现异常,应通知现场人员进行炉渣查验与分析,根据分析结果与相关工艺参数变化,做出科学准确的判断。

3.3 提前应对煤种变化

在气化炉运行中,改变以往事后应对的方式,做到提前应对煤种变化。在事先得知煤质或品种发生变化时,生产部门与车间应发出正式通知,并在交接班记录中做好标记,使一线人员能够提前做好准备,要求各岗位人员密切关注参数变化情况,及时调整各项指标,如:煤浆浓度、精煤灰熔点、灰水水质等,预测可能出现的问题,并提早发现和处理,使系统始终处于稳定运行阶段,避免安全隐患发生。在实际工作中,操作者应密切分析工艺参数,全面掌握煤的灰熔点、煤浆浓度、水分、黏度等指标,在发生异常情况后及时发觉,剖析原因,并调整到合理范围,确保系统稳定运行。

3.4 提高运行操作者技术水平

加强对从业者的管理培训,使其掌握更多操作技能,当煤质发生改变后,应及时调整研磨水量与添加剂量,确保水煤浆质量满足设计要求。技术人员还应密切监控气化炉运行状态,包括渣口压差、合成气成分、炉壁温度等,合理调节参数,积累操作经验,确保炉体在任何燃烧条件下都能够稳定运行。在煤质发生变化后,现场人员与中控技术员需要协调配合,掌握整个系统运行状态,中控人员应对炉温、渣口压差等关键指标变化趋势进行全面了解,根据特定时段内炉况走势以及现场人员调查,寻找最佳炉况,以较高的技术水平从容应对煤质变化对气化炉运行产生的影响,使气化生产持续开展。

4 结语

综上所述,当前煤炭资源需求量激增,经常出现供应不足情况,煤质随时会发生改变,对气化炉运行带来较大影响。在实际运行中,应加强灰分含量、煤灰熔点、黏温特性、煤的成浆性等指标的观察,制定科学可行的管控措施,有效避免灰渣堵塞、储煤受潮或自燃等不良事件发生,通过持续不断的摸索与实践,确保整个气化炉系统正常运行,取得更多经济效益。