基于Simulink 仿真模型的电能表计量精度优化研究

2022-12-29柯琼贤

柯琼贤

(广东省茂名市质量计量监督检测所,广东茂名 525000)

随着智能电表的IR46 标准出台以及通信技术的发展,智能电表的应用领域将更加广泛。除国家电网和南方电网公司外,智能电表在家具行业、家用电器行业、食品行业以及居民的日常生活中,都有一定的应用。智能电能表在电网用户用电量等方面发挥重要作用,对电能表计量精度的优化有利于维护用电与供电双方的效益,因此对电能表计量精度的优化成为相关单位的研究重点。本文从温度对电能表计量精度的影响方面着手,通过模拟仿真的方式研究了温度与电能表计量精度之间的联系,设计了一套适用于智能电能表的精度补偿方法,有效满足了电能表在全温度范围的高精度计量需求。

1 电能表计量精度优化研究的必要性分析

电能表出厂前需要在常温环境中对计量精度进行严格调校,然而在实际应用过程中,电能表所处的环境温度范围较大,在宽温度环境中的计量结果也会出现不同程度的误差,因此出厂前的调校工作无法彻底调查电能表计量误差。部分研究人员针对电能表计量精度提出了相应的优化策略,虽然能够进一步提升电能表在实际应用中的计量精度,但是大多数研究成果主要针对电能表的设计环节,重点考虑了各种确定性因素对计量精度的影响,对于环境温度、元器件参数变化等不确定因素研究得不够深入。相对而言,我国地域范围辽阔,不同区域具有较大的温差,电能表在各地展现的精度性能也有所不同,各元器件也容易在环境的影响下出现不同程度的变化,随着误差的持续累积,最终将影响计量精度,因此有必要针对出厂的电能表,研究从温度角度优化精度的方法[1]。为研究电能表精度受温度的影响情况,相关研究人员提出了能够测量电能表工作温升的方法,对于研究电能表不同温度时的状态具有积极意义;为补偿温度带来的计量精度误差,相关研究人员提出了采样芯片增益控制的补偿方法、永久磁铁加装补偿片的方法、调整晶振振荡频率的方法等,但上述补偿方法未能将电能表内部计量芯片、电阻受温度的影响情况考虑在内。为此,相关单位有必要加强对电能表计量精度优化方法的研究深度,本文从温度补偿角度入手,通过仿真模拟的方式掌握了电能表计量芯片、电阻、CPU 等精度相关部件与温度之间的联系,通过实测对模拟仿真结果进行了验证分析,建立了温度补偿的模型算法,实现了对电能表计量精度的优化提升。

2 电能表的计量原理

基于智能芯片制造的智能电能表具有计费、计时、计量功率、通信、用电管理等多样化功能,常见的单相电能表主要结构包括单片机处理系统与计量系统。计量系统的保障电能表计量精度的核心部分,对电压信号的采集需要借助电阻分压网络来完成,对电流信号的采集则需要借助电流互感器来完成,各部件采集的电流与电压信号组织传输至计量芯片进行内部处理,芯片中的乘法器相关模块能够以脉冲信号的形式将电流电压信号的乘积,即功率信号传输至单片机内部,传输通道为SPI 总线,单片机接收到脉冲信号后进行累加计算,最终实现对用电功率、费用的实时计量,同时也能够满足对各部件的控制功能需求。

3 电能表计量精度优化工作流程

为实现对计量精度的优化,本文借助Ansys 建立了某常用电能表的热电耦合模型,通过仿真测试的方式掌握了采样电阻、计量芯片影响计量精度的关键部件以及电能表整体与温度之间的联系;借助Simulink 建立电能表计量模块的模型,对精度进行仿真计算。在仿真模型之中加入电能表温度分布、电阻与芯片温度特性相关参数,评价各温度状态下的电能表计量精度变化情况,根据仿真结果计算补偿芯片、电阻温度特性的系数,从而优化电能表计量模型,最后通过实际测试对补偿结果进行验证分析[2]。

4 电能表温度场仿真分析

在利用Ansys 建立电能表仿真模型期间,需要详细分析电能表的结构状况,在掌握电能表详细信息的基础上借助Altium Designer 功能完成PCB 板的绘制工作,同时将电能表元器件3D 封装模型从软件中选取并添加,在无响应模型的情况下则需要借助Solidworks 建立相应模型,最终建立能够满足测试需求的3D 电能表模型,确认该模型具备热仿真测试需求的基础上,将其外壳封装,最终实现整体电能表模型的构建,本文主要针对某单相电能表进行研究。将电能表模型划分网格,对各元器件的环境参数、重力矢量、材料属性等进行配置,仿真测试得到其温度场的分布情况,同时针对关键部分进行仿真、实测对比测试,根据测试结果修正关键元器件的参数,得到更贴近实际的仿真模型[3]。为研究仿真模型的测量精度,本文选取70℃、50℃、30℃三种环境温度在5 A 额定参数下进行12 h 的连续测量,得到数据结果如表1 所示。结果表明,在三种温度环境之中,电能表实测结果与仿真结果相差不大,误差最大值仅为9%,该仿真模型能够较为可靠地完成电能表在不同环境时的温度分布状况分析。

表1 仿真与实测结果对比

5 电能表在各温度状态下的计量精度评价

电能表计量精度主要与计量芯片、锰铜分流采样电路、电阻分压采样电路三部分存在关联。其中,分流采样电路的关键部件包括滤波电路与锰铜电阻,电能表通过采集流通电流的锰铜电阻两端电压获取其电流参数;分压采样电路主要为680 Ω(1 个)的电阻与150 kΩ(6 个)的电阻串联组成,采样电路主要采集680 Ω 电阻端电压,为保证测量稳定增加了R(1 000 Ω)C(33 nF)滤波电路;计量芯片用于转化电压信号的相位,通过放大、模数转化后通过逻辑公式将采样得到的电压、电流参数转化为瞬时功率参数[4]。因此电能表计量结果与电流、电压参数结果存在关联,而电流电压结果则与电阻等存在关联,结合温度与电阻之间的联系,需要考虑温度对计量精度的影响。对于批量生产的电能表而言,由于各元器件结构参数的微小差异,导致最终出厂的电能表计量回路关键部件存在不同程度的差异,因此在优化计量精度的过程中需要考虑分压、分流参与回路的电阻波动情况,本文将锰铜电阻与分压采样回路电阻波动范围分别控制在±6%与±1%;同时考虑芯片基准电压的波动因素,通过实测将波动范围设定在±0.12%。本文选择利用计量误差对计量精度进行评价,评价标准参考JJG 596-2016《电子式交流电能表》,通过Simulink 仿真测试与实测结果对比发现温度对计量精度具有较大影响。

6 电能表计量精度的温度补偿系数计算

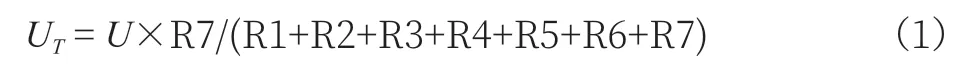

分压采样电路电压参数计算公式如公式(1):

其中,UT代表不同温度时的电压采样结果,U为电压实际输入值,R7=680 Ω,其他电阻均为150 kΩ,因R7 与其他电阻结构性能参数有所不同,因此在不同温度时的变化情况也有所不同,最终的电压采样结果也会产生变化。

对于分流采样电路,因锰铜电阻受温度影响较小,因此不考虑温度对电流采样结果的影响,此时认为IT=I。计量芯片对分流采样电路电流I与分压采样电路电压UT进行模数转换,相乘得到瞬时功率,将功能乘以时间得到电能参数,具体如公式(2):

其中,t为时间,T为温度,WT为不同温度时的电能,I为电流,UT为电压,Vref为参考电压。假设常温时的电能为WT,T’温度时的电能为,可以得到下列公式(3):

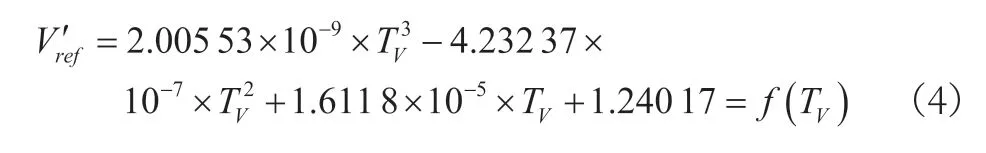

其中,Vref为常温状态下的参考电压,数值为1.25 V。通过实际测量发现,计量芯片参考电压与温度的联系如公式(4):

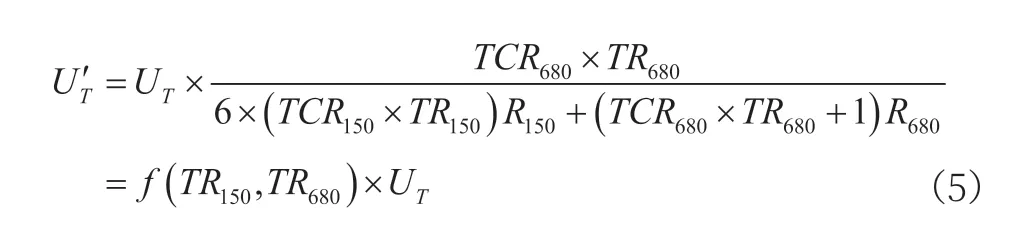

电压采样结果与温度之间的关系如公式(5):

其中,TR为电阻所处温度,C为电阻温度系数。

电能表在温度T’时的理论值与实测值比值,即温度补偿系数计算公式如公式(6):

该补偿系数可用于修正电能表计量结果,提升计量精度。

7 电能表计量精度温度补偿效果验证

选择生产50 只具有温度补偿效果的电能表与无补偿效果的电能表进行对比,得到数据结果如表2 所示。

表2 优化前后计量精度对比

数据结果表明,在温度补偿系数的影响下,电能表的计量精度大幅度提升,精度优化倍数在15℃时最低,为0.9 倍;在-15℃时最高,为12.7 倍,优化倍数与该温度时的计量精度贴近出厂设计温度有关,经过补偿,电能表的计量结果受温度影响变化幅度更低,能够满足高精度测量需求。

8 结论

综上所述,本文研究的电能表计量精度优化方法能够充分解决传统智能电能表在不同温度环境下存在的计量精度波动问题。本文通过Ansys 搭建了电能表的仿真模型,通过模型对全温度范围时的电能表温度场进行了模拟分析,明确了不同环境温度下计量芯片、分压采样回路、分流采样回路等关键元器件的温度变化情况,通过对模型进行优化调整,仿真模拟误差最高不超过9%,能够满足温度补偿测试需求;通过Simulink对不同温度时的电能表计量结果进行了验证分析,明确了电能表的精度评价方法并建立了能够满足电能表在全温度范围的自适应补偿模型算法,最终通过实测验证了温度补偿系数在优化计量精度方面的实用性。