草酸二甲酯加氢制乙醇酸甲酯工艺条件优化

2022-12-29陈龙飞

陈龙飞

(辽宁省石油化工规划设计院有限公司,辽宁 沈阳 110000)

乙醇酸甲酯(HOCH2COOCH3,MG)是现阶段常用的化工产品、中间体,MG化学结构中既具有羟基又具有酯基官能团,为此MG可同时具有醇与酯的化学性质[1-3]。现阶段,MG被广泛应用在日常生产、生活的各个领域,如农药、化工、医药等。近年来,伴随着我国工业化进程不断加快,利用草酸二甲酯(Dimethyl oxalate,DMO)加氢制备MG这一技术被广泛应用在MG生成中,现阶段,利用DMO加氢制备MG已成为各类化工项目的重点研究课题[4-6]。基于此,为得到DMO加氢制MG最优工艺条件,本文探究草酸二甲酯(Dimethyl oxalate,DMO)加氢制乙醇酸甲酯(HOCH2COOCH3,MG)工艺中各因素对DMO转化率、MG选择性的影响,开展基于单管固定加氢装置开展DMO加氢制MG工艺最优条件实验。

1 原料及方法

1.1 原料

本次实验所选用的原料为DMO甲醇溶液,所选用的DMO质量分数=50%。所选取的DMO及甲醇等原材料均来自同一厂家,即北京地区某焦化厂,主要指标详见表1。

表1 DMO及甲醇原材料相关指标

1.2 实验方法

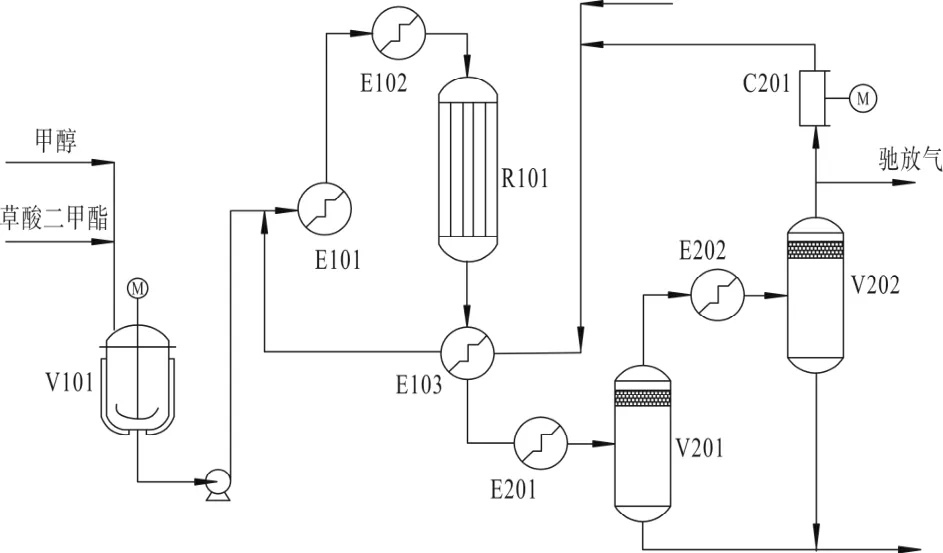

本次试验基于单管反应器装置,型号为DN40,具体实验操作流程详见图1。利用气相色谱面积归一法针对DMO加氢产品加以分析。

图1 本次实验流程

2 草酸二甲酯加氢制乙醇酸甲酯工艺条件优化目标

利用DMO催化进而加氢制成MG,再针对MG加氢可生成乙二醇(EG)。为此,在试验前研究人员针对DMO加氢制成MG的工艺条件优化目标加以确定,即DMO转化率需>99.0%、MG选择性需>80.0%。为此,需结合本次研究的实际情况,从多方面考虑各类因素对于DMO催化进而加氢制成MG的影响。本次实验所采用的DMO转化率及MG选择性计算公式为:

DMO转化率=经反应后损失的DMO量/实验所用DMO总量×100.00%。

MG选择性=需要生成MG所消耗的DMO量/经反应后损失的DMO量×100.00%。

3 单因素实验结果

3.1 反应温度影响

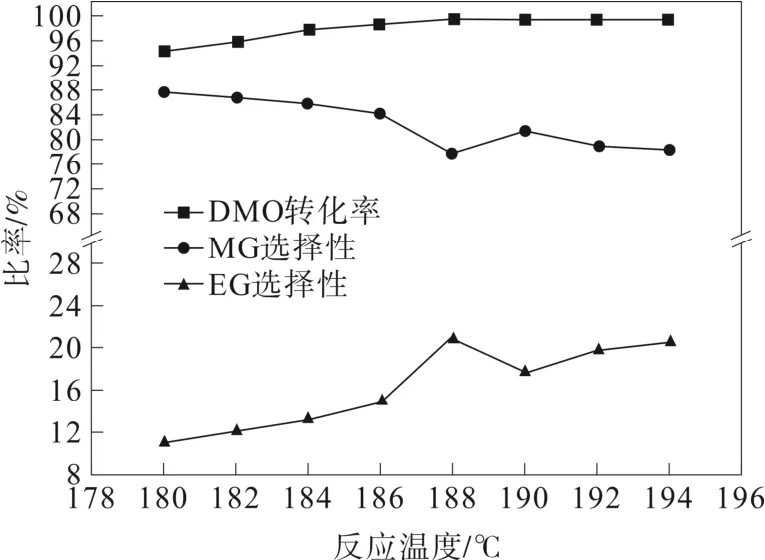

将压力条件设置为2.5 MPa,将氢酯物质的量比设置为20,将液时空速设置为0.4 h-1,在此种条件下考虑DMO催化加氢制成MG过程中反应温度对于DMO转化率、MG选择性的影响。具体试验结果详见图2。

图2 反应温度对于DMO转化率、MG选择性的影响

根据图2得知,伴随着反应温度的不断增高,DMO转化率也会随之增加,但MG选择性会随之降低,EG选择性会随之升高。据此可知,通过持续提升反应温度会对DMO转化率造成显著影响,这表明在上述实验条件下,整个反应不会受到内扩散的控制。同时,从图2中可以看出,当整个反应温度>186 ℃时,DMO转化率的增加幅度会逐渐趋于平缓,但随着反应温度高于186 ℃时,MG选择性会呈现更为明显的下降表现。由此可见,温度的持续升高会促使DMO加氢程度显著增大。由图2结果可以得知,本次实验得出的最优反应温度条件为:反应温度=186 ℃。

3.2 反应压力影响

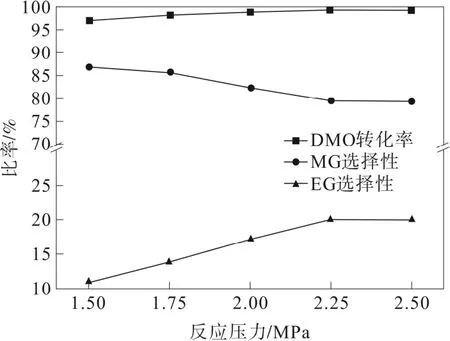

将温度条件设置为186 ℃,将氢酯物质的量比设置为20,将液时空速设置为0.4 h-1,在此种条件下考虑DMO催化加氢制成MG过程中反应压力对于DMO转化率、MG选择性的影响。具体试验结果详见图3。

图3 反应压力对于DMO转化率、MG选择性的影响

根据图3得知,伴随着反应压力的不断增高,DMO转化率也会随之增加,但MG选择性会随之降低,EG选择性会随之升高。据此可知,通过持续提升反应压力会对DMO的加氢催化反应造成显著影响,此种影响有利于加快MG加氢生成EG的速度。当反应压力持续增大时,反应物料气化过程中所需要的温度就会持续增大,所消耗的能力也会随之增高。由图3结果可以得知,当反应压力为2.0 MPa时,此时DMO转化率、MG选择性符合本实验提出的优化目标,即在此种压力条件下可达到DMO转化率>99.0%、MG选择性>80.0%这一目标。

3.3 氢酯物质的量比影响

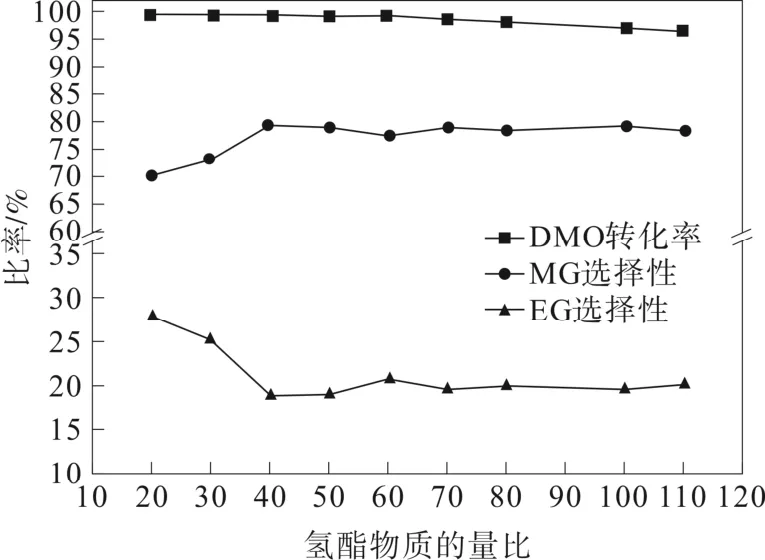

将温度条件设置为204℃,将反应压力设置为2.5 kPa,将液时空速设置为0.4 h-1,在此种条件下考虑DMO催化加氢制成MG过程中氢酯物质的量比对于DMO转化率、MG选择性的影响。具体试验结果详见图4。

图4 氢酯物质的量比对于DMO转化率、MG选择性的影响

根据图4得知,伴随着氢酯物质的量比持续降低,DMO转化率会呈现略增趋势。基于204℃温度条件下,得出的氢酯物质的量比=40。据此可知,当氢酯物质的量比=40是MG、EG选择性拐点。即当氢酯物质的量比<40时,MG选择性呈现明显的下降趋势,而EG选择性呈现明显的上升趋势。当氢酯物质的量比不断下降,会导致气体速度持续下降、绝热温度持续升高,最终导致催化剂表面同气相主体间出现温差。与此同时,但气体速度在下降过程中也会导致整个系统的传热性能呈现下降趋势,进而导致气相主体温度持续上升,致使单管催化剂内温度不断上升,最终致使DMO转化率持续升高、MG选择性持续下降。

3.4 液时空速影响

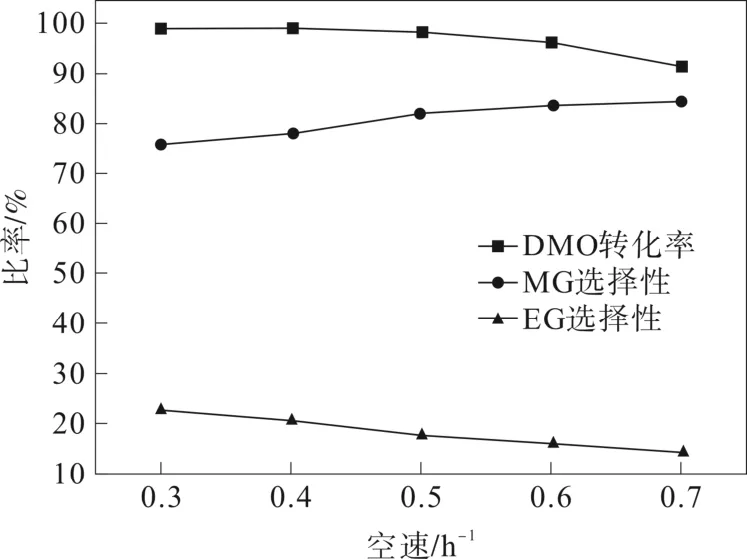

将温度条件设置为186 ℃,将反应压力设置为2.5 MPa,将氢酯物质的量比设置为20,在此种条件下考虑DMO催化加氢制成MG过程中液时空速对于DMO转化率、MG选择性的影响。具体试验结果详见图5。

图5 液时空速对于DMO转化率、MG选择性的影响

根据图5可知,当液时空速持续增加时,DMO转化率呈现持续下降状态,而MG选择性呈现持续上升状态,产生此种结果的原因可能是:液时空速的持续增加会降低催化剂的处理能力。根据图5所得出的结果可知,当液时空速=0.5 h-1时,此条件下DMO转化率、MG选择性符合本实验提出的优化目标,即在此种压力条件下DMO转化率可>99.0%、MG选择性可>80.0%。

4 草酸二甲酯加氢制乙醇酸甲酯工艺条件优化分析结果

根据上述实验结果可得出DMO催化加氢生成MG工艺最优条件,即反应温度=186℃、反应压力=2.0 MPa、氢酯物质的量比=20、液时空速=0.5 h-1。为进一步验证此种条件的优越性,需对其开展经济敏感性分析与条件优化设计分析,具体如下:

4.1 经济敏感性分析

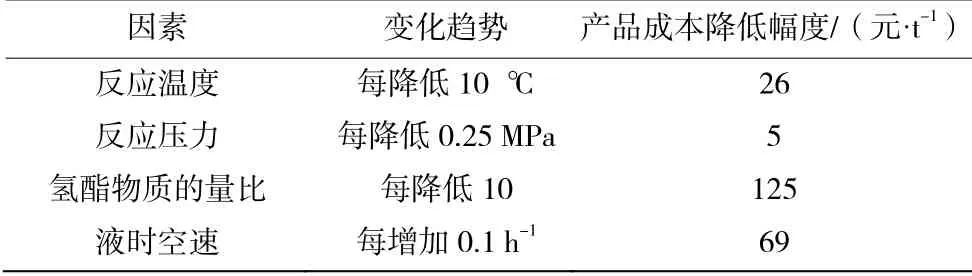

通过持续降低DMO催化加氢制成MG过程中的反应温度,可大幅降低反应装置的耗能情况,通过持续降低反应压力,可减少反应装置的投资金额[8]。与此同时,通过降低反应温度、反应压力还可对反应物料的气化温度产生降低作用,进而降低基础单管装置的耗能情况。此外,通过降低DMO催化加氢制成MG过程中的氢酯物质量比,同样可降低反应装置的耗能情况[9]。通过提升液时空速可增加MG生成量。为此,本实验针对各项指标开展单因素分析,具体分析结果详见表2。

根据表2结果得知,各单因素中,氢酯物质的量比对于整个工艺流程的经济性影响最为显著。液时空速、反应温度对整个工艺流程的经济性影响次之,反应压力影响最小。为此,出于经济性考虑,在DMO催化加氢生成MG的最优工艺条件改进中,需要对氢酯物质的量比加以降低,对液时空速、反应温度、压力加以提高。

表2 单因素分析结果

注:DMO转化率=99.0%、MG选择性=80.0%。上述表格中DMO价格为6 000元·t-1,氢气价格按照每立方米2元计算,甲醇价格为2 800元·t-1。

4.2 条件优化设计分析

本次实验的最终目标为DMO转化率需>99.0%、MG选择性需>80.0%。因此,出于经济性考虑需要选出最优的工艺条件[10]。单管固定加氢装置本身就具有一定限制,其氢酯物质的量比最低值为20,同时考虑当持续降低的反应压力会增加副反应发生情况,为此得出反应压力=2.0 MPa。通过试验分别考虑液时空速=0.4 h-1、0.5 h-1、0.6 h-1条件下,反应温度对于DMO转化率、MG选择性的影响[11],得出相应的实验结果。

根据实验结果可知,当液时空速=0.4 h-1且反应温度为180 ℃时,DMO转化率=99.20%、MG选择性=83.50%,耗能为14 210元·t-1;当液时空速=0.5 h-1且反应温度为186℃时,MO转化率=99.30%、MG选择性=83.00%,耗能为13 264元·t-1;当液时空速=0.6 h-1且反应温度为194℃时,DMO转化率=99.30%、MG选择性=82.80%,耗能为13 780元·t-1。

由此得出,兼顾经济性的最优反应条件应为反应温度=186℃、反应压力=2.0 MPa、氢酯物质的量比=20、液时空速=0.5 h-1。计算在此种条件下,DMO转化率、MG选择性,即DMO转化率=99.30%、MG选择性=83.00%。

5 结论

基于单管固定加氢装置,本文针对DMO催化加氢生成MG的最优工艺条件展开分析。根据单因素实验分析结果可知,反应温度、压力、氢酯物质的量比、液时空速等均会影响MG生成,其中氢酯物质的量比对于整个工艺流程的经济性影响最为显著。针对本次实验研究结果展开优化,最终得出基于单管固定加氢装置下的DMO催化加氢生成MG工艺最优条件为:反应温度=186℃、反应压力=2.0 MPa、氢酯物质的量比=20、液时空速=0.5 h-1。在此种最优条件下,计算DMO转化率=99.30%、MG选择性=83.00%。