油田废水物化处理和多因素调控模型研究进展

2022-12-29杨永奎凌亿锋牛亚斌刘金昳马晓珂

方 健 杨永奎 梅 波 凌亿锋 牛亚斌 刘金昳 罗 潇 马晓珂

1. 中海油天津化工研究设计院有限公司, 天津 300131;2. 天津大学环境科学与工程学院, 天津 300072

0 前言

随着中国油田的不断快速开发,很多油田进入高含水开发期,油田废水大量增加。废水污染物主要包含溶解态油、乳化油、分散油、浮油、微生物等,具有油类污染浓度高、水质成分复杂、水力冲击大等特征,处理常存在易受进水水质水量冲击、稳定达标难、处理成本高和处理结果难预测的问题[1]。

目前,油田废水处理工艺可以分为物化处理工艺和生物处理工艺两大类,其中物化处理工艺因其占地面积较小、水力停留时间短、操作简便等优势[2],被广泛应用到主体处理或预处理。物化处理工艺主要包括重力式分离、气浮、过滤处理等方法。重力式分离法基于斯托克斯机制,通过油水密度差除去废水中粒径 > 60 μm的油物质,但对呈稳定状态的溶解态油和乳液状态的乳化油去除效果不佳[3]。气浮法用于处理废水中油类浓度≤500 mg/L 的油田废水,包括浮化油、分散油等[4]。过滤处理法分为滤料过滤和膜处理,其中膜处理的效率往往优于传统滤料过滤的效率,但存在膜污染、膜通量波动大等问题[5-6]。

近年来,为提高油田废水处理效率,计算流体力学(Computational Fluid Dynamics,CFD)仿真模拟被用来解析处理工艺机理和优化设备结构[7]。同时,人工神经网络(Artificial Neural Network,ANN)智能特征模型在废水处理过程中多因素耦合方面的应用,也引起学者的高度关注。

本文从油田废水处理工艺单因素机理模型和多因素调控的智能模型两个维度,进行了相关模拟和模型调研分析,系统地总结出油田废水处理中重力式分离、气浮、过滤处理等常用传统工艺的机理方法,明确了影响处理效率的重要因素,并通过大量文献调研分析针对多因素调控的智能特征模型,以期在油田废水处理多因素调控的智慧模拟和实时调控方面的发展趋势提出建议。

1 油田废水处理工艺机理模型

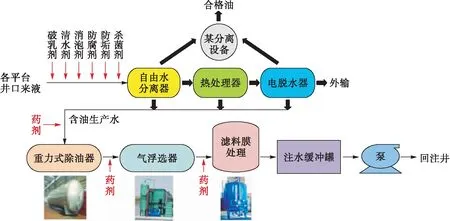

油田废水处理工艺的机理解析和过程模拟是设备装置设计和处理工艺优化的重要基础。海洋油田常用废水处理工艺路线见图1,其中包含了重力式分离、气浮和过滤处理过程。

图1 海洋油田废水处理工艺技术路线图Fig.1 Technical route of wastewater treatment in offshore oilfield

1.1 重力式分离处理

在油田废水处理过程中,重力式除油罐是应用最广泛的工艺设备,其除油效果对油田废水处理达标非常关键。随着进水含油比例增加而变化的油水分离效率见图2。

图2 重力式分离器分离效率图Fig.2 Separation efficiency diagram of gravity separation process

张煜等人[8]在CFD软件中选择多相流混合模型模拟了除油罐不同油水性质流体的流场分布,分析了各种油滴粒径、水相油相黏度、处理时间等条件下的除油率变化,表明随着油滴粒径由0.038 mm增大到0.075 mm,除油率从32%提高到65%。Liu H J等人[9]通过基于欧拉—拉格朗日方法的离散相模型分析,发现重力油水分离器中斜板数量过多会导致涡旋,不利于油水分离。袁淑霞等人[10]针对废水液滴碰撞时的聚结与破碎过程,利用离散相模型对聚结器分离特性进行了数值模拟,发现增加聚结板数量有利于分离,当粒径>50 μm时分离效率接近100%。Abdullah R等人[11]利用欧拉—欧拉方法的流体体积多相流模型,分析挡板位置(距离入口长度/罐体总长度比例为0.46、0.61、0.77和0.93)对油水分离罐除油效率的影响,在挡板位置为0.77时分离效率最优。Oshinowo L M 等人[12]采用群体平衡模型对液滴分布进行模拟,建立了油包水乳状液黏度模型,发现乳状液黏度随着含水量的增加而增大,同时也随着流速和液滴粒径的减少而增大。

1.2 气浮处理

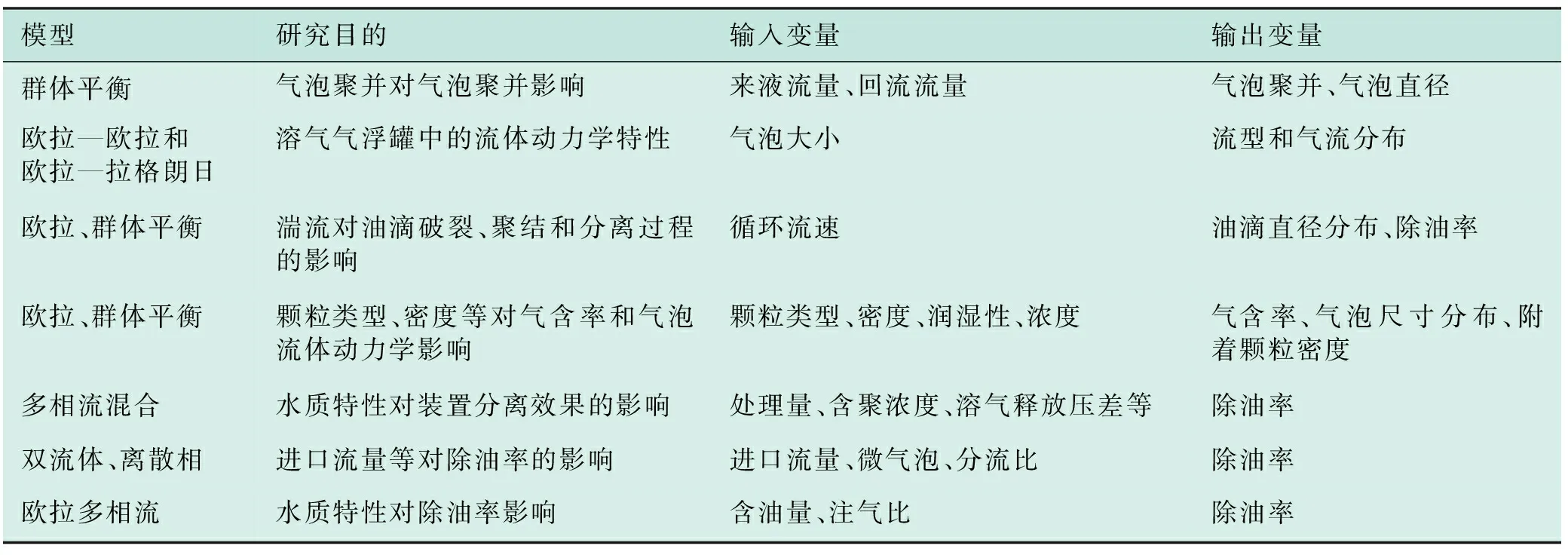

影响气浮除油率的主要因素是气泡与油滴的碰撞、吸附。碰撞效率主要受油滴大小与浓度、气泡大小与数量以及水力学特征等影响,而吸附效率则受絮凝、pH等调剂的化学预处理影响较大。CFD模型Fluent具有广泛物理模型,通过模拟装置内部流场可以优化气浮工艺结构参数和运行条件,见表1。陈阿强等人[13]利用群体平衡模型,通过对气浮接触区气泡聚并过程进行数值模拟,发现回流与周围流体之间的速度梯度增大,气泡聚并过程增强。Chen Aqiang等人[14]指出基于欧拉—欧拉方法的模型预测效果较好,随气泡尺寸从30 μm增加到50 μm,层流特征更明显。CAI Xiaolei等人[15]利用CFD耦合群体平衡模型数值模拟方法,分析不同湍流动能的流场对油滴破裂、聚结和分离过程的影响,表明湍流强度的增加可有效提高油滴的聚结和断裂效率。Sarhan A R等人[16]采用群体平衡模型对气泡的聚并和破裂进行了建模,并利用欧拉模型模拟研究了颗粒类型、密度、润湿性、浓度对气含率和气泡流体力学的影响,发现在空气/水混合物中加入疏水颗粒可促进气泡聚并、降低气含率,而加入亲水性颗粒则抑制气泡聚并、提高气含率。王志华等人[17]通过多相流混合模型可模拟水质改变时的沉降分离流场特征,并定量揭示污水处理量、含聚浓度、溶气释放压差以及回流比对分离效率的影响。贺彦涛、刘春花等人[18-19]采用基于欧拉—欧拉方法的模型对旋流微气泡气浮装置中的气液两相流进行数值模拟,发现随处理量增加,除油率先提高后降低,除油率可达91%,随注气比增大,除油率先减小后稳定,平均除油率约92.3%。

表1 气浮过程机理模型对比表

1.3 过滤处理

油田废水过滤处理包括滤料介质过滤和膜处理工艺。近年来,随着计算机的发展和对过滤规律认识的深化,CFD模型开始应用于过滤过程流体仿真。通过简化的过滤器二维物理模型,对过滤流场中油滴和悬浮颗粒的聚集分布特征进行分析,以过滤出水水质为控制指标,优化了以含聚浓度、过滤速度为主要特征变量的过滤处理技术[20],见表2。根据迹线理论,可以建立综合拦截、沉淀和分子间作用力的过滤三维瞬态CFD模型,分析油田废水含油量和悬浮颗粒随时间在床层中浓度分布、轴向比沉积量分布、滤后水质以及滤床水头损失情况,与现场实际运行情况相符,最佳过滤周期为20 h[21]。可以通过构建基于不同滤层结构的三维过滤器,采用CFD模型和离散单元法(Discrete Element Method,DEM)耦合模拟,在控制方程中引入过滤器的床层空隙率,实现固液分级过滤的数值模拟,其模拟结果偏差<5%[22]。

表2 过滤处理机理模型表

膜污染是影响膜处理工艺广泛应用的技术瓶颈,影响因素包括膜结构、过滤器结构、进料组成及运行条件等。Fluent软件可以构建陶瓷膜分离油田废水的离散相计算模型,分析油田废水含油量和悬浮粒子浓度对膜分离效果的影响[23]。运用欧拉模型浓差极化作用下的二维乳化油横流微滤模型,可以分析跨膜压差、入口废水雷诺数和含油浓度对膜污染的影响规律,增加跨膜压力和含油浓度会增强浓差极化现象[24]。利用二维错流微滤模型,考察跨膜压差等运行条件对渗透通量和工艺性能的影响,发现膜渗透通量的模拟结果与实验数据最大误差为4.62%[25]。基于欧拉—欧拉方法的模型和SST k-ω湍流模型,可以评价陶瓷膜入口处流体质量流率、含油浓度等工艺参数下的流体动力学,发现随着膜渗透通量提高100倍,跨膜压力降低22.8%[26]。对于超滤,耦合CFD离散相模型可以用来对粒子的沉降和迁移仿真,结果显示粒子沉降概率主要与跨膜压差和错流速度相关,实验值和模拟值之间误差<6%[27]。

2 多因素结构优化和运行参数调控的智能模型

进水水质、水量冲击对油田废水处理的出水稳定达标、运行成本等影响很大,甚至会导致油田废水处理系统崩溃。因此,实现油田废水处理中的多因素结构优化和运行参数调控至关重要。

2.1 重力式分离处理

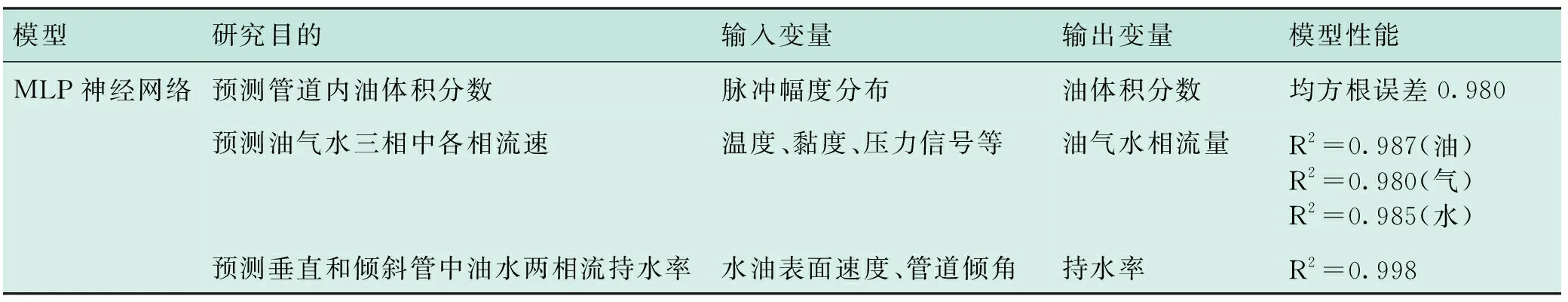

利用多层感知器(Multilayer Perceptron,MLP)神经网络模型,可以模拟油田废水在管道中的油水两相流过程,分析管道内的表面流速和流率,91.7%预测结果的相对误差在5%以内[28]。MLP神经网络模型也可以用来模拟油田管道设施中压力信号与油气水三相流流速的关系,油气水各相拟合度R2>0.95[29]。Azizi S等人[30]研究了不同神经元数和传递函数对MLP神经网络模型性能的影响,并确定了神经网络的最佳结构,进而预测了输送液垂直管和倾斜管的持水率,见表3。

表3 重力式分离处理多因素结构优化和运行参数调控的智能模型表

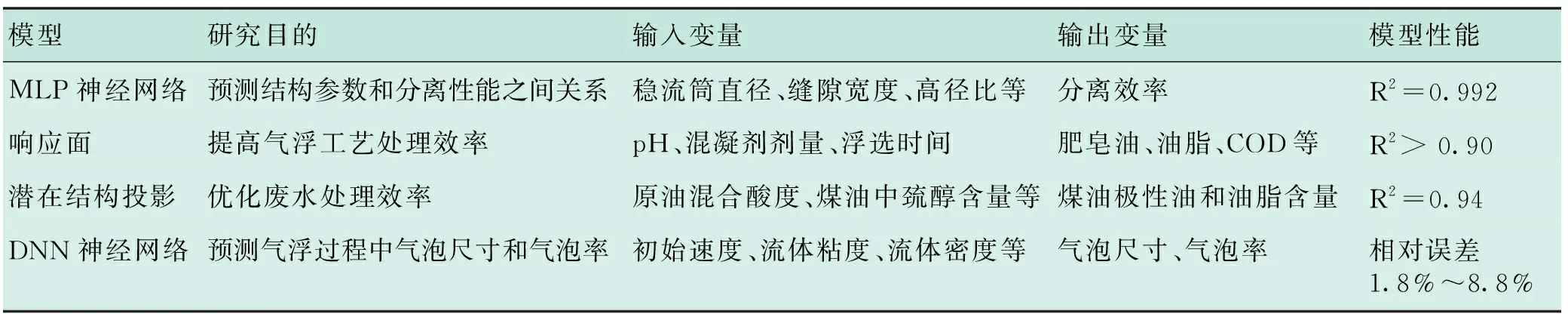

2.2 气浮处理

CFD数值模拟在气浮处理的优化与改良中也有十分重要的应用,见表4。通过CFD数值模拟,可以建立不同结构参数下流态模型与分离效率的对应关系,并调入MLP神经网络模型中,来预测处理装置最优参数组合,模型决定系数拟合度的R2达到0.992,分离效率可达92.8%[31]。响应面分析法可以用来研究炼油厂废水气浮工艺中的运行参数对油田废水处理效率的影响,输入变量为pH、混凝剂剂量和浮选时间,输出变量为皂油脂、总悬浮物、化学需氧量(Chemical Oxygen Demand,COD)和浊度,用已有数据建立了响应面模型,分析得到运行参数最优组合,响应面模型和实验结果拟合良好,COD和皂油脂相关系数均高于0.90[32]。炼油厂废水溶气气浮处理现场实际运行中,多线性潜在结构投影(Projection to Latent Structures,PLS)模型用来预测处理出水中的极性油和油脂浓度,建立原油混合酸度、煤油中硫含量、煤油中巯醇含量等与极性油和油脂浓度的对应关系,通过长达5个月验证运行,实现了油田废水处理的优化调控[33]。Montes-Atenas G等人[34]利用CFD模拟了水箱产气过程,所得数据用于深度神经网络(Deep Neural Networks,DNN)建模,CFD所得数据与DNN预测的气泡大小和气泡率的相对误差分别低至8.8%和1.8%,证实了多隐层的深度神经网络可以应用于复杂流体过程的预测。总体上,大多研究基于CFD和ANN耦合的模型,形成设备结构参数、水质参数和运行条件对于处理性能的多因素优化及调控模型,基本技术路线见图3。

表4 气浮式分离处理多因素结构优化和运行参数调控的智能模型表

图3 气浮处理工艺中CFD和ANN的耦合模型技术路线图Fig.3 Technique route of CFD and ANN simulation in the flotation process

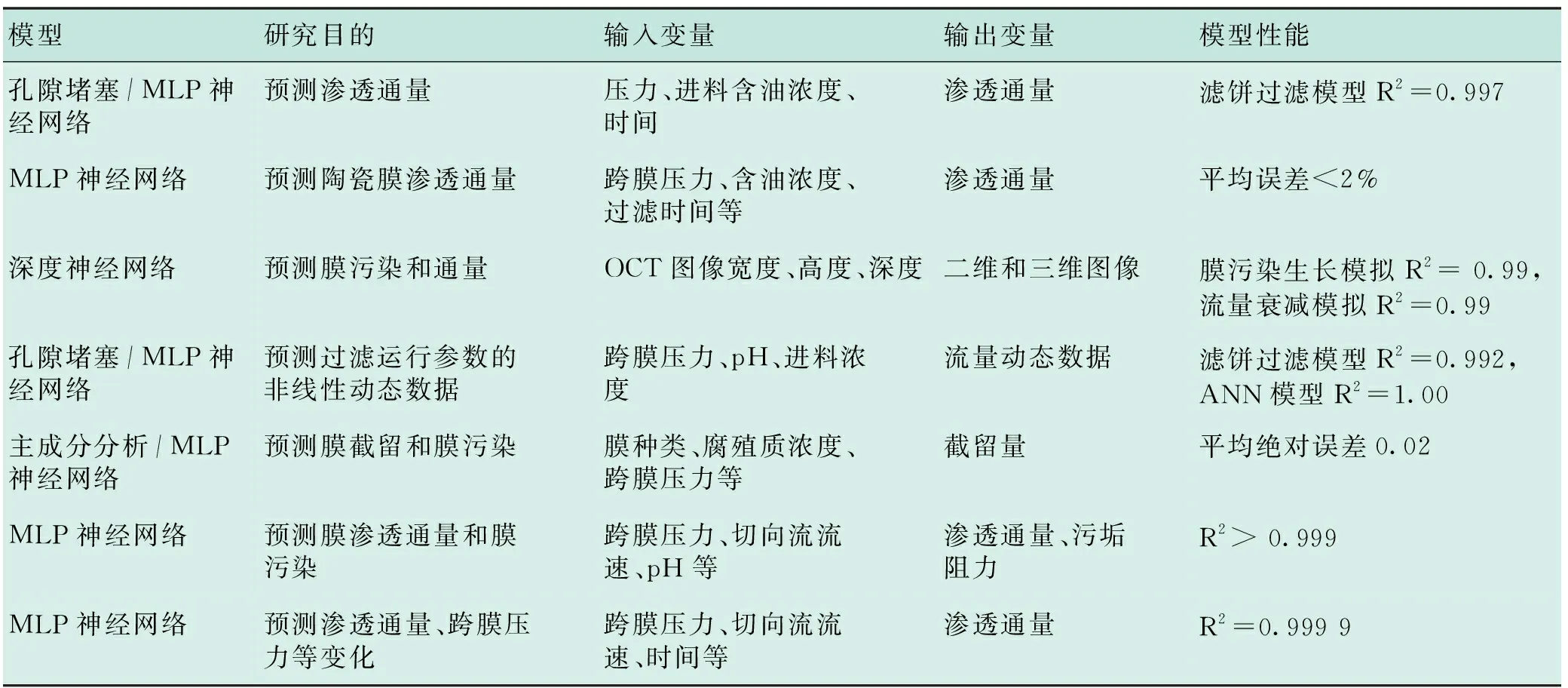

2.3 过滤处理

传统孔隙阻塞模型和多层前馈人工神经网络模型常用来分析不同材料陶瓷膜分离水包油型乳剂的性能[35],见表5。Shokrkar H等人[36]模拟了莫来石陶瓷膜处理油田废水时的膜污染特征,分析跨膜压力、切向流流速、含油浓度、过滤时间与渗透通量的非线性关系,平均误差<2%。Park S等人[37]利用光学相干断层成像技术获得了13 708张滤膜图像,利用DNN模型模拟膜污染和流量衰减过程,构建了膜污染的二维及三维图像,膜污染生长和流量衰减模拟R2均达到0.99,Yogarathinam L T等人[38]对于超滤,ANN也用作农业棕榈油渗滤液处理的膜污染机理,在对出水动态流量的预测中,模型R2接近1.000。Al-Abri M等人[39]以膜种类、含盐量、腐殖质浓度、重金属浓度和跨膜压力作为输入值,以膜截留量作为输出值,利用ANN预测过滤腐殖质时膜截留和膜污染特征,预测结果与实验值平均绝对误差为0.02,最大误差为0.07,同时发现训练数据过少会影响神经网络的学习过程,但过度训练会产生记忆效应,降低神经网络的预测能力。Soleimani R等人[40]利用遗传算法—神经网络,实现超滤膜处理油田废水过程中的双目标最优解(最大渗透通量和最小污垢阻力),并确定了跨膜压力、切向流流速、进料温度和pH最优范围。Zoubeik M等人[41]对于油田废水处理中膜污染问题,以双隐层神经网络预测渗透通量,第一隐层的神经元数量对模型性能的影响较大,ANN模型均方误差为10-5,决定系数为0.999 9。总体上,MLP神经网络模型可以有效用于膜处理过程中的通量预测、水质预测、膜污染控制等。

表5 过滤式分离处理多因素结构优化和运行参数调控的智能模型表

3 结论

本文通过综述油田废水中常用的重力式分离、气浮和过滤等工艺机理方法及多因素调控的智能特征模型的研究进展,明确了CFD的发展和应用对于油田废水处理设备性能提升的重要作用。基于CFD模型显著助力了油田废水处理设备结构参数、进水水质及设施运行条件对于处理性能影响的机理分析。同时,神经网络、响应面分析法等方法为处理过程中多因素优化和运行参数调控提供了模拟平台。

在迭代计算和实时调控方面,还需要进一步开展研究。此外,对于大多工业废水处理,常包含多个处理工艺段,且上下游之间相互承接,各个工艺段存在制约关系。

因此,有必要开发基于全流程的减排和成本最优的模型,这将有助于针对进水水质和水量的波动和冲击,进行实时调控和决策。今后,对于油田废水等工业废水的处理模拟,可以在耦合机理模型—智能特征模型的全流程优化模型方面进一步开展研究,提升工艺运行参数的实时智能调控,实现油田废水处理稳定达标、污染物减排最大和处理成本最低的多目标。