基于PLC与触摸屏的条码测控系统设计

2022-12-28江文艺

江文艺,李 娟

(阳江喜之郎果冻制造有限公司,广东阳江 529900)

0 引言

随着我国经济的发展和人们生活水平的提高,人们对各种食品的需求越来越大,对食品品质和包装的要求也越来越高,食品生产企业迎来了新的发展机遇,各种食品也从散装称重到增加有产品精美图案的二次包装袋,但近年来社会用工的缺口非常大,人工生产成本越来越高,原来工厂里的人工流水线作业模式遇到了前所未有的挑战,为提高生产效率和降低人工生产成本,很多企业将改用包装膜代替包装袋,使用多头秤[1]与食品包装设备[2]对食品进行二次自动包装,但生产所需的包装膜图案与条码还是依靠人工检查确认,因相邻包装设备存在生产不同品种情况,同一台设备也会转换品种生产,且很多品种的包装膜图案相似,再加上包装膜上的产品条码字体小,人工进行检查对比所需时间长,长时间用眼时容易疲劳,容易会发生用错包装膜的情况。根据相关文献所知,运用欧姆龙V500-R2 系列的固定式激光型条形码读码器[3],通过用户手册指定的菜单命令在条形码扫描器内注册产品说明书编号,连接信号输出线至PLC 输入点,通过条形码扫描器的开关量信号来判定说明书是否放置完毕[4]。该条形码读码器最多可注册5种编码,但注册多种编码时,不能选择或指定与某一种编码进行对比控制。针对以上问题,本文提出了基于PLC 与触摸屏的条码测控系统设计,为条码测控提供新的参考思路。

1 设计原理

包装膜印刷有对应品种的彩色图案和产品条码,且产品条码具有唯一性,可以考虑对包装膜的彩色图案或产品条码检测进行防错控制,一种是使用视觉系统[5]先对包装膜的图案或产品条码进行拍照存起来,生产时通过视觉系统对使用的包装膜进行图案或产品条码对比,当不一致时输出信号到PLC 进行相关的控制;另一种是使用条码扫描器先将产品的条码数值扫描存入PLC 中,生产时通过条码扫描器对要使用的包装膜产品条码进行扫描读入PLC,与之前已存入PLC 的条码数值进行对比,当结果不一致时进行相关的控制。视觉系统与条码扫描器的两种控制方案中,条码扫描器比视觉系统的价格要便宜很多,使用条码扫描器进行系统设计,后期对操作与维护人员的知识技能要求较低,因此确定选用条码扫描器的控制方案。

2 硬件设计

设备原有控制系统的硬件中,触摸屏为威纶通MT6071iP,PLC 为三菱FX3U-32MT,MT6071iP 的COM2与FX3U-32MT 的8P 圆形母口连接进行通信,触摸屏上剩余可使用与外部设备连接的有COM1(RS232[6])和1个USB2.0 接口,这两个接口都可以支持连接条码扫描器。

市面上的条形码扫描器品牌众多,但作为生产企业的食品包装膜条码读取,需要条形码扫描器工作稳定可靠,霍尼韦尔1910i 工业用条码扫描器是专为需要高性能扫描作业并且高度重视耐用性的应用环境而设计,具有卓越的低劣和破损条码扫描性能,能轻易扫描远距离的条码,支持USB、键盘口、RS232 接口连接方式,由于触摸屏的COM1和COM2实际为同一个9针D 型公座的不同引脚,COM2 已与PLC 通信使用,本系统选用USB接口连接线的霍尼韦尔1910i条码扫描器。

3 软件设计

3.1 触摸屏参数设置

用触摸屏编程软件EasyBuilder Pro[7]打开原触摸屏程序的系统参数,在系统参数中新增本机设备Barcode Scanner∕Keyboard,选择设备的接口类型为USB,点击设置进入选择条形码扫描仪,本系统设计中设置超时0.2 s、可读取的字节数目为13、对起始码和检查结束码的选项均选择不检查,同时在资料传输中选择背景传输,新增定时式背景传输,选择地址模式为Word、字数量为7、间隔为0.2 s,选择来源设备为Barcode Scanner∕Keyboard、来源地址为BARCODE0,选择目标设备Mitsubishi FX3u∕FX3G、目标地址为D1800,对触摸屏完成以上设置后,将条码扫描器的USB 线插入到触摸屏的USB 接口[8]中,这样当条码扫描器每次读取到条码数值时,条码数值就会定时传送到PLC 的D1800 至D1806 数据寄存器中。

3.2 触摸屏画面设计

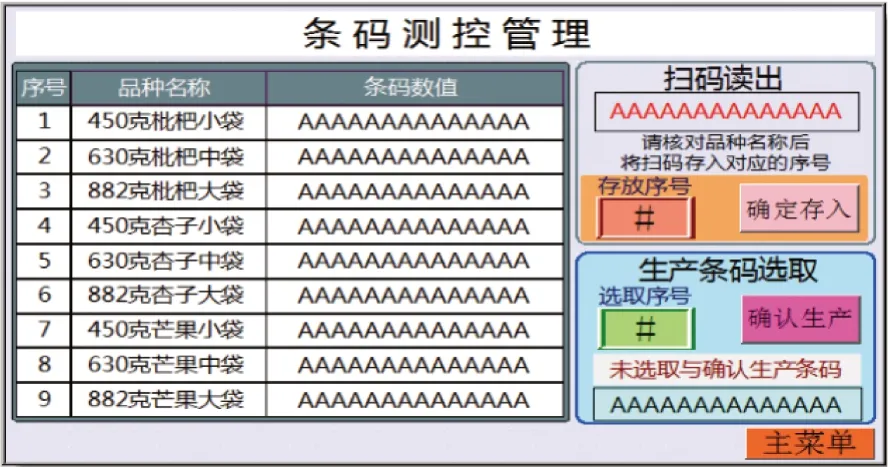

利用EasyBuilder Pro 对触摸屏的条码测控管理画面进行设计,触摸屏画面的右上侧设置有扫码读出显示、存放序号输入、确定存入按钮,左侧为保存对应序号和品种名称的条码数值,右下侧有生产条码选取的选序序号输入、确定生产按钮、选取生产的品种名称和产品条码显示,并对存放序号输入、确定存入按钮、选序序号输入、确定生产按钮设置了操作权限[9]密码,防止非本包装设备的管理人员非法操控。条码测控管理画面如图1所示。

图1 条码测控管理画面

3.3 PLC程序设计

PLC 的程序设计采用梯形图语言[10]进行编程,编程软件采用三菱的GX Works2,PLC 的主要控制包括条码的录入保存、条码的选取生产、条码的对比测控等部分,为防止设备断电时,操作人员更换包装膜进行相关的操作,系统设计了上电后自动对扫码读出的条码数值和选取生产的条码数值进行初始化清零。条码测控PLC 程序如图2所示。

图2 条码测控PLC程序

4 测试验证与结果分析

结合触摸屏的条码测控管理画面和条码测控PLC 程序,下面进一步介绍测控系统的设计原理,PLC 程序与触摸屏画面设计了对应9 种产品条码的录入,其中D1710 至D1716 为存放当前需生产的品种条码寄存器地址,D1800 至D1806 为存放条形码扫描器读出条码的数据寄存器地址,M81 为触摸屏确定存入按钮的位元件,D180 为触摸屏输入存放序号的数值元件,D1810 至D1816 为存放序号1 的条码数值寄存器地址,D1820 至D1826 为存放序号2 的条码数值寄存器地址,如此类推;M71 为触摸屏生产确认按钮的位元件,D170 为触摸屏输入选取序号的数值元件,D171为触摸屏显示品种名称的多状态指示灯,其中D171=0时显示“未选取与确认生产条码”,D171=1 时显示“450 克枇杷小袋”品种名称,D171=2时显示“630克枇杷中袋”品种名称,D171=3时显示“882克枇杷大袋”品种名称,D171=4时显示“450克杏子小袋”品种名称,D171=5 时显示“630 克杏子中袋”品种名称,D171=6 时显示“882 克杏子大袋”品种名称,D171=7 时显示“450 克芒果小袋”品种名称,D171=8时显示“630克芒果中袋”品种名称,D171=9时显示“882克芒果大袋”品种名称。

条码录入保存:每当用条形码扫描器扫入条形码时,D1800 至D1806 数据寄存器的数值就会更新,如在存放序号的D180 输入数值1 时,当按下触摸屏上的确定存入按钮,M81 为ON 将D1800 至D1806 的条码数值传送到D1810 至D1816 中存放;在存放序号的D180 输入数值2时,当按下触摸屏上的确定存入按钮,M81 为ON 将D1800 至D1806 的条码数值传送到D1820 至D1826 中存放,如此操作可完成条码库其他序号条码的存放;为防止录入一次条形码数值后忘记更改存放序号,在该程序的末端将K0 传送给D180,这样每次录入一次条形码数值后,存放序号就自动变为0,避免再次录入的另一品种条形码将之前的条形码数值误覆盖。

条码选取生产:如要选取序号1 的条码生产,则在D170 输入数值1,按下触摸屏上的生产确认按钮,M71为ON 将D1810 至D1816 的条码数值传送到从D1710 至D1716 中存放,D171 数据寄存器的值更新为1;如要选取序号2 的条码生产,则在D170 输入数值2,按下触摸屏上的生产确认按钮,M71为ON 将D1820至D1826的条码数值传送到从D1710 至D1716 中存放,D171 数据寄存器的值更新为2;随输入序号数值变化与生产确认,触摸屏上会显示与输入序号对应的生产条码数值和生产品种名称。

条码对比测控:设备刚上电时利用M8002 对D1710至D1716 和D1800 至D1806 进行复位清零,第一个BKCMP=[11]数据块比较指令用K0 与D1710 至D1716 数据寄存器的值一一进行相等比较,如果没有输入选取序号,则由于D1710 至D1716 已被复位清零,块比较信号M8090为ON,位元件S13 为ON,设备不能启动运行,触摸屏提示“未选取与确认生产条码”;第二个BKCMP=数据块比较指令用K0 与D1800 至D1806 的数据寄存器值一一进行相等比较,如果没有使用条码扫描器扫描要生产使用的包装膜条码,则由于D1800 至D1806 已被复位清零,块比较信号M8090 为ON,位元件S10 为ON,设备不能启动运行,触摸屏上提示“请扫码开机”;当使用条码扫描器扫描了要生产使用的包装膜条码后,条码数值读入存放到D1800 至D1806 数据寄存器中,该指令的块比较信号M8090 为OFF,位元件S10 为OFF,此时执行扫码对比控制程序的第三个BKCMP=数据块比较指令,用D1710 至D1716 与D1800 至D1806 数据寄存器的值一一进行相等比较,由于选取的生产品种条码与要使用的包装膜条码数值一致,该指令的块比较信号M8090 为ON,位元件S11 为ON,触摸屏提示“扫码正确”,此时按下设备的启动按钮,设备就可以正常启动进行生产。

设备在运行过程中,如果扫描到与生产条码不同的条码数值,设备会立即停机;如果检测到用完了包装膜,设备会自动停机并对之前扫入的生产条码数值进行清零,待操作人员安装新的包装膜,对包装膜条码重新进行扫描,扫入的条码数值与选取生产的条码数值经过对比一致时才又能进行生产。

5 结束语

为解决人工对比包装膜条码用时过长、长时间用眼容易疲劳、转换品种生产时容易用错包装膜等问题,本文采用条形码扫描器、触摸屏、PLC 等控制设备,设计了一套基于PLC 和触摸屏的条码测控系统,经过系统功能测试,实现了包装膜条码的录入保存、品种条码的选取生产、条码的自动检测对比等控制,通过调试后使用验证,对条码检测扫入和对比控制反应时间小于1 s,在没有选取生产条码与扫码对比错误时设备不能进行启动,在生产过程中扫描到与选取的生产条码数值不一致时会立即停止设备。实践证明,基于PLC 和触摸屏的条码测控系统运行稳定、操作简单,用来取代传统的人工对比条码,起到了很好的防错控制,降低了人员的劳动强度,提高了生产效率,具有实际应用参考价值。