一种机器视觉调定玻璃量器液面的方法*

2022-12-28张晓凤蔡永洪赵书显傅忆宾

张晓凤,蔡永洪,赵书显,傅忆宾

(广州计量检测技术研究院,广州 510663)

0 引言

近年来,机器视觉测量技术得到了广泛应用研究[1-5],大大推动了检测自动化、信息化、智能化和无人化发展。目前,关于常用玻璃量器(主要有分度吸量管、单标线吸量管和容量瓶等)的机器视觉计量检定技术研究的报道较少[6]。根据常用玻璃量器国家检定规程,弯月面的最低点应与分度线上边缘的水平面相切,视线应与分度线在同一水平面(平视面)上[7]。通过调节注水量使弯月面达到与分度线相切的过程,即为液面调定。显然,这是一种物位式读数方法,测量结果受操作者的习惯和眼视力影响巨大。对此,机器视觉能有效消除这些影响。太原理工大学宋建成、张宁[8]开发了一套基于图像识别的量出式玻璃量器自动检定装置,该装置由单片机系统、抽水和放水控制系统、横向和纵向位置控制系统,以及测温和称量系统组成,能够完成1 ~25 mL吸量管、滴定管的自动检定,液面识别精度达0.1 mm。该装置通过运动控制系统将被检量器移入相机镜头视窗,但不做平视调整,注水(抽水)时利用检测区域灰度变化来判定液面是否经过,调定(放水)时则不断检测液面与刻度线的像素高度差,通过PID 控制凹液面最低点与刻度线相切。不同型号的玻璃量器对应的PID 控制参数不一样,需要个性化设置;实际检测时,刻度线和管壁文字信息等也将对凹液面的识别产生干扰。陶心雅等[9]公开了一种量出式玻璃量器容量自动检定装置的方案,与张宁[8]所述装置相似,该方案需输入待检玻璃量器的型号以确定合适的检测参数,包括移动距离和注水高度,以及抽放水的速度等;在调定液面时,图像采集设备检测放水液位,当检测到凹液面最底端与待检刻度线相切时,停止放水。液面的识别是通过统计二值图像在竖直方向上投影的黑色像素数量是否达到阈值来实现的。然而,方案中就相机观察和调定液面的某些细节未尽详实,如观察位置的调整和调定过程的控制。

本文对常用玻璃量器无人检定关键技术进行了研究[10-12],提出了基于机器视觉检测技术的自动水平观察液面方法和模拟人工灌注的自动调定液面方法。本文将探讨机器视觉调定量入式玻璃量器液面的实现方案。

1 机器视觉液面调定系统

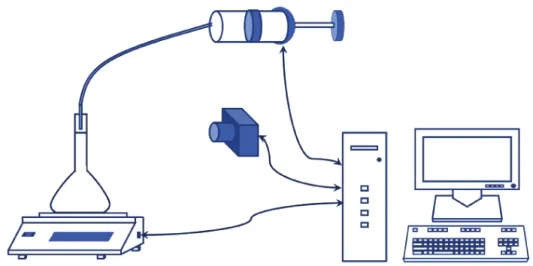

基于机器视觉的量入式玻璃量器液面调定系统包括电子天平、注射单元、图像采集单元、计算机4 个组成部分,如图1所示。电子天平设为连续测量工作模式,实时将测量数据通过数据线传给计算机。注射单元采用伺服电机驱动注射器的结构,电机脉冲数量与注射流量成正比,转速则与流速成正比,具有多种注水速度设置。图像采集单元由工业相机及其运动装置组成。计算机作为运算控制中心,不仅进行图像处理和机器视觉检测,还完成执行决策,与其他设备通信数据与指令。同时,计算机作为上位机,提供了过程控制与显示,以及参数设置的交互界面。

图1 机器视觉液面调定系统

该系统影响液面调定的主要误差源包括成像器件、测量原理,以及检测算法与参数设置等。成像器件的影响来自于像元大小和镜头景深等,图像将产生一定程度的边缘模糊现象,为机器视觉在边缘检测时引入误差。其次,由于测量原理不符合阿贝原则,当相机偏离平视面时,图像将产生视差。作为一种基于图像处理和逻辑算法的计算机程序,机器视觉检测结果受个性化编程思想和参数设置的影响较显著。对于采用滴注的调定方式,水珠质量将是调定的最小分辨力。因此,为了提高系统检测精度,不仅需要合理地赋予平视阈值以减小视差,还应尽量减小滴注水珠的质量以提高调定分辨力。

2 机器视觉液面调定方法

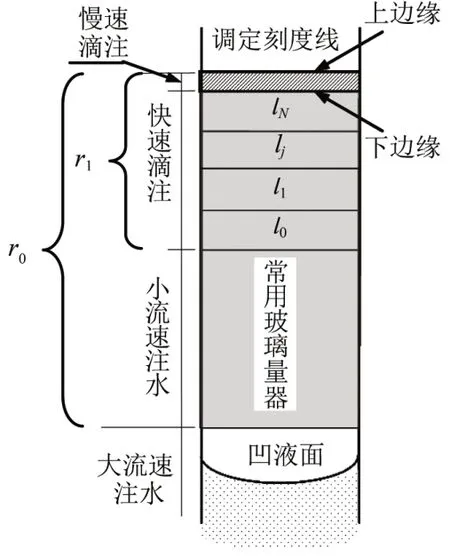

总体上,机器视觉液面调定过程分为大流速注水、小流速注水、快速滴注、慢速滴注4 个阶段。大流速连续注水直至剩余约r0(g)时,注水管向上移动,到达距离调定刻度线上方一定高度后停下,进入小流速注水;小流速连续注水直至剩余r1(mL)时,进入快速滴注;持续快速滴注,达到调定刻度线下边缘时,进入慢速滴注;当慢速滴注达到调定刻度线上边缘时,调定结束。流程框图如图2所示。

图2 机器视觉液面调定流程

具体注水前的准备:待检玻璃量器放于电子天平秤盘中央,调整相机高度使其平视调定刻线,注水管对准并插入量器瓶口,使管口低于调定刻线下方一定距离。首先,以大流速往瓶中注水,同时天平连续测量并将纯水质量数据传给计算机。计算机进行数据处理,判断此时的注水量是否足够接近调定示值(拟调定刻度的标称值)。当大流速注水量达到调定示值的最大允许下限与预留量r0的差值时,停止大流速注水,注水管移向刻线上方,准备小流速注水。计算机判定大流速注水结束的依据是:

式中:V0为调定示值(建议取最大允许下限值),mL;K(t)为水温t℃时纯水体积与质量换算关系,mL∕g;M为注入量器中的纯水质量,g;r0为大流速注水的预留量,g。

满足条件(1)后,开始小流速注水。这时,预先调至与调定刻度线水平对齐的工业相机开始连续采集图像,并将图像实时传给计算机。计算机进行图像处理,检测调定刻度线下方r1容量(mL)对应区域的灰度,计算当前图像的灰度相比小流速注水开始时刻的灰度的增量。当增量达到阈值时,小流速注水结束。计算机程序的判定依据:

式中:Gi、G1分别为小流速注水阶段第i幅和第1 幅图像中调定刻度线以下容量r1对应区域内指定特征的灰度矩阵;max(G)为取矩阵G中最大元素;δ为灰度阈值。这里的指定特征可以是r1区域一组水平线段或者其他图形阵列。当G只包含一个元素时,可取整个r1区域的灰度值或区域底部边界的灰度值。

式(2)的成立表明液面进入了r1区域,注水量约为(V0-r1)。当G是一组水平线段(如图3中l0、l1…lj…lN)的灰度数组G[j](数组大小为N)时,max(Gi[j]-G1[j])不仅返回这组线段中灰度变化的最大值,还有最大值对应的线段索引号jmax。于是,式(2)的成立则表明液面已进入r1区域内并处于水平线段jmax所在位置,注水量约为(V0-r1×jmax∕N)。显然,采用水平线段阵列图形进行小流速水位控制的方法就如同在r1区域内沿竖直方向水平扫描液面,具有较高的准确度。

图3 液面调定示意图

小流速注水结束后转入快速滴注阶段,注水管以较短间隔时间(约2 s)将水珠一滴一滴注入量器中。与此同时,工业相机不断采集图像并上传给计算机。计算机机器视觉检测程序识别图像中调定刻度线的上边缘和下边缘,并检测边缘灰度值。由于液面对光线有较强镜面反射,所以液面的成像通常具有较大灰度。当液面经过下边缘的时候,下边缘的灰度随之增大。因此,当计算机程序检测到下边缘灰度出现由增大转为减小的趋势时,拐点确立,程序判定液面刚好经过下边缘。这时,再转入慢速滴注阶段,水珠以较长间隔时间(约3 s)逐一滴入量器中。同理,当上边缘灰度出现由增大转为减小的趋势时,拐点确立,程序判定液面与上边缘相切,于是结束注水,调定结束。这时,计算机记录天平示值。根据当时测得的水温和干瓶质量,按规程计算公式可以换算得到注入的纯水的体积,从而得知量瓶的实际容积。

3 应用验证与分析

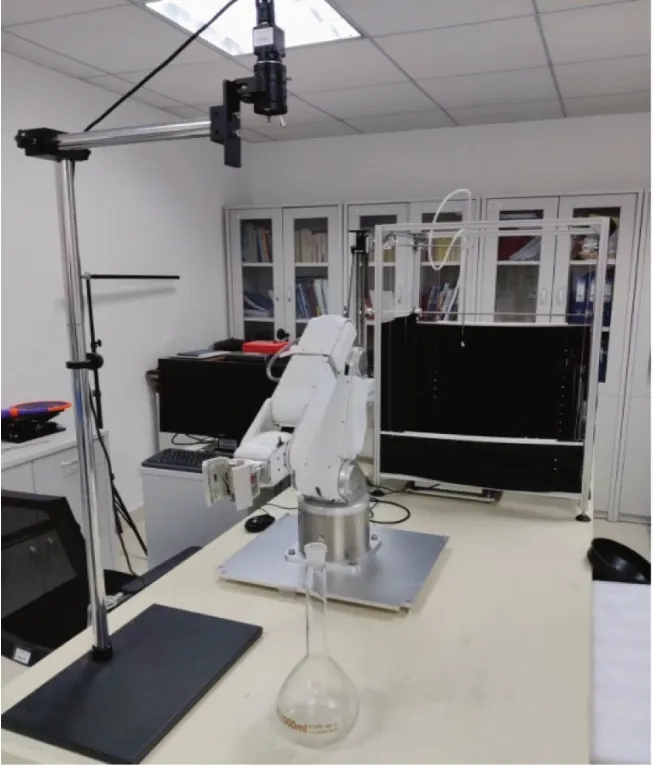

设备:容量瓶校准机器人,由广州计量检测技术研究院研制,如图4所示。该设备选用2 000万像素工业相机(1″CMOS,Fixed 16 mm 1″Lens),图像大小为2 048×1 536 像素,物距W=200 mm。该设备滴注的一滴水质量约为0.02 g。

图4 容量瓶校准机器人样机

样品:某品牌1 000 mL容量瓶,A级(±0.4 mL)。

介质:纯净水,水温24.8 ℃。

软件:容量瓶校准机器人系统v1.0。

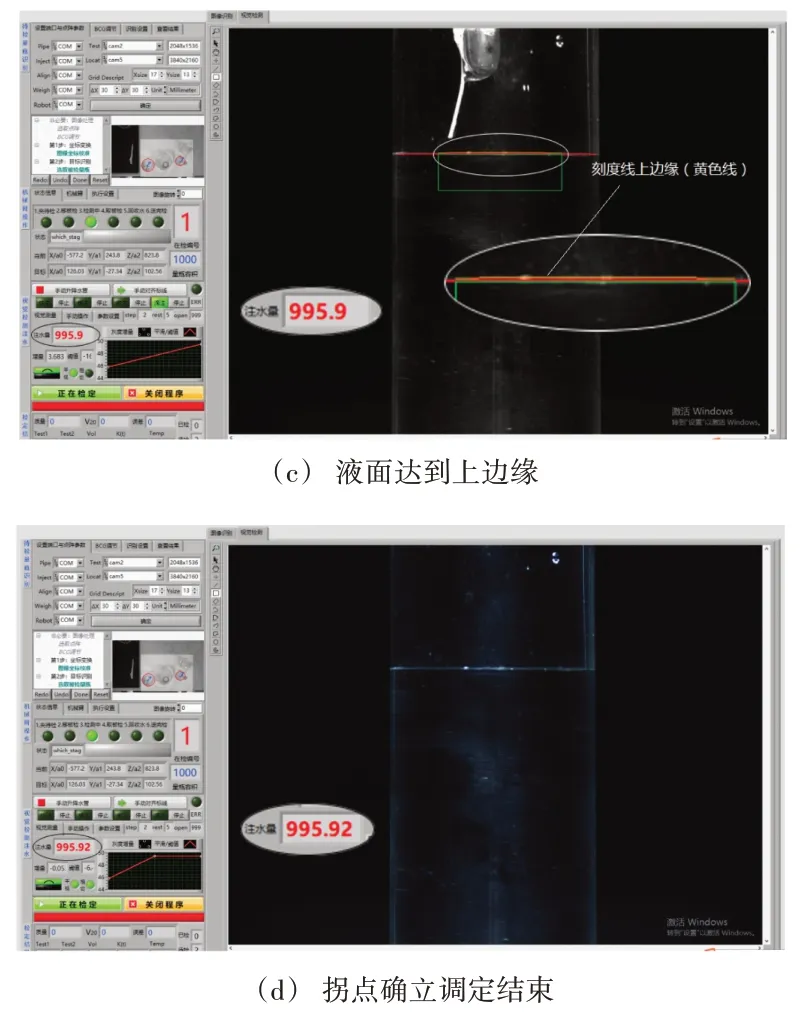

图5所示为注水过程几个阶段临界状态的软件界面截图,图中绿色框为ROI区域,红色粗线为调定刻度线,黄色线为刻度线边缘。图5(a)为大流速注水的注水量达到预留量r0(对应图5(a)中绿色ROI 区域)时的图像,随后进入小流速注水阶段;在小流速注水时,程序实时检测r1区域内(对应图5(b)中绿色ROI 区域)水平线段阵列的灰度增量,当阵列中某线段的灰度增量达到阈值时(图5(b)),转入滴注阶段,这时程序开始检测调定刻度线下边缘(图5(b)中黄色线)灰度。当程序检测到液面经过下边缘(灰度产生由大变小的历程)后,程序继而检测刻度线上边缘灰度(图5(c)中黄色线),一旦灰度变化拐点确立后即判定调定结束(图5(d))。

图5 注水过程软件界面截图

4 结束语

综上所述,文中提出的机器视觉调定量入式玻璃量器液面的方法具有如下特点。

(1)采用天平衡量法实现快速大流量初阶段注水控制。通过连续采集天平测量数据获得实时注水量,最大注水量等于调定示值的最大允许下限减去预留量r0(剩余容量)。

(2)采用机器视觉测量技术实现慢速小流量注水控制。通过连续采集图像并检测图像中调定刻度线下方预留量r1区域内指定目标特征的灰度增量矩阵,判定液面所在位置。以r1区域内一组均布的水平线段为目标特征,能够较准确的检测出液面位置。

(3)采用机器视觉测量技术实现滴注调定控制。通过连续采集图像并检测图像中调定刻度线边缘的灰度,根据灰度变化趋势判定液面与边缘的关系。

(4)利用液面高灰度的特点,将液面经过边缘时引起边缘灰度先增大后减小的变化作为液面经过边缘的依据,并将变化趋势的拐点确立作为液面与边缘相切的判定依据和调定结束条件。