智能精密打磨抛光机器人开发及应用

2022-12-28汤爱军黄艳丽胡艳娥丘永亮诸进才

汤爱军,黄艳丽,胡艳娥,丘永亮,诸进才,龙 波

(1.富联裕展科技(深圳)有限公司,广东深圳 518110;2.广东工贸职业技术学院机电工程学院,广州 510550)3.广州铁路职业技术学院机电工程学院,广州 510430;

0 引言

打磨抛光是制造业中一道不可或缺的重要基础工序,传统的打磨抛光主要由人工手工作业来完成。由于人工打磨存在效率低、产品品质一致性差,以及尘肺尘爆等工业安全隐患,并且随着人力成本的攀升、工人对舒适、安全的工作环境的追求,利用工业机器人来代替人工进行打磨抛光应用开发成为近几年的热点,并逐步批量应用[1-3]。

目前应用机器人进行打磨抛光的多是汽车、五金、卫浴、家电、家具、新能源等高附加价值产品行业,且多是简单的用机器人代替人工进行打磨抛光,节省人力,降低工人的劳动强度,这与智能工厂、智能制造的要求还有一定的差距[4]。3C 行业产品的更新换代速度持续加快,客户对产品质量要求越来越高,也对少量多样,快速换线柔性生产制造提出更高要求。近年来,在工业4.0,中国制造2025 国家发展战略实施发展的大背景下,也有不少学者进一步在机器人打磨抛光智能化方向研究,并取得了一定的成果[5-8],但真正实际应用于3C 产品的智能精密打磨抛光机器人鲜有研究。因此,研发出能适应当前3C产品生产特点,高柔性、高精度、高效率,且符合工业安全的新型智能精密打磨抛光机器人系统[9],是3C 产品金属机构件制造企业,提升生产制造自动化、精密化、智能化水平的关键。

1 智能精密打磨抛光机器人系统

用户对3C产品外观的个性化和高品质的要求越来越高,也间接地对生产制造3C 产品的设备提出了全自动化、高精度、智能化、高柔性、更安全可靠的要求。本课题组在前期在做了大量简单的用机器人代替人工进行打磨抛光自动化应用开发的基础上[10-11],进一步开发关键模组软硬件技术,系统整合成智能化、精密化、工业安全系数高、稳定可靠的全自动化智能精密打磨抛光机器人系统。

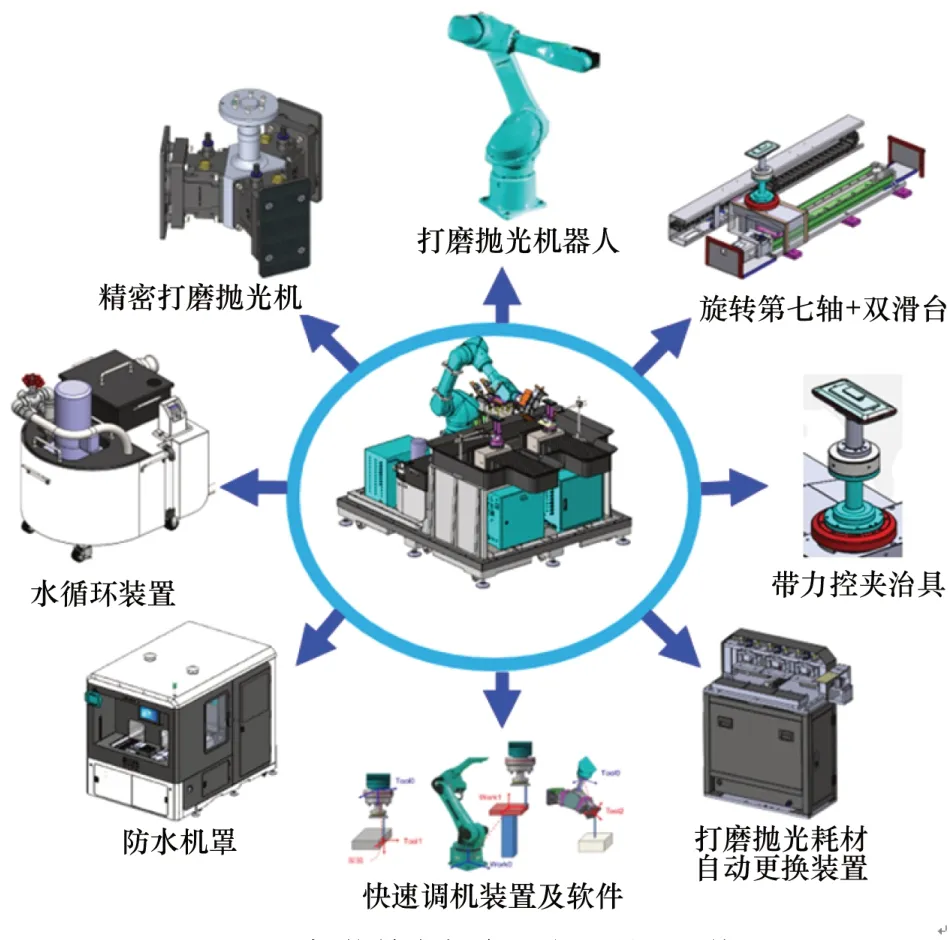

如图1所示,课题组设计开发的智能精密打磨抛光机器人系统,主要由六轴打磨机器人、产品旋转轴、精密打磨抛光机、力控治具、水循环装置、自动调机软件、打磨耗材更换装置和机罩8 个功能模块组成。打磨抛光机器人是核心执行主体,特点是高刚性、负载大、精度高;产品旋转轴能与机器人六轴联动旋转,七轴联动技术可实现复杂精密柔顺的打磨轨迹;自主研发的精密打磨抛光机适用于高品质打磨抛光;力控技术是打磨机器人实现智能化的重要因素;水循环装置为由干式打磨转变成湿式打磨提供安全保障;快速调机装置及软件可帮助实现快速上线导入生产。

图1 智能精密打磨抛光机器人系统

2 硬件设计

2.1 打磨抛光专用机器人设计

作为制造业皇冠顶端的明珠,其研发、制造、应用是衡量一个国家科技创新和高端制造业水平重要标志的工业机器人,是弹性打磨抛光核心执行主体。高品质、多任务位高频振动打磨头,以及恶劣的打磨粉尘环境,对打磨抛光机器人的轨迹和定位精度、刚性与负载,以及防护能力提出了更高的要求。

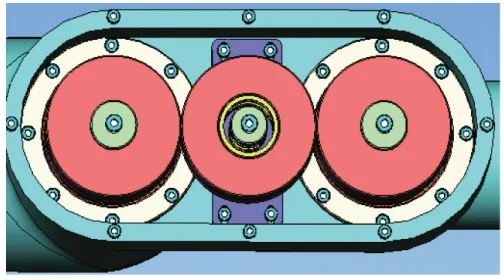

普通机器人的五轴是最脆弱之处,因为它多采用同步带传动,刚性差,在受持续打磨冲击力时,容易松动、磨损、甚至断裂偏位。如图2所示,课题组经过工程计算分析,综合比较多种结构刚性强化优化方案,优选了齿轮传动结构方案,并采用双轴承强化支撑。对其他轴,也选用刚性更高的进口RV 和行星减速机,来代替传统机器人常用的谐波减速机,进行打磨机器人整体刚性强化,提升了打磨机器人负载能力和耐用度。

图2 打磨机器人五轴传动刚性改善设计

课题组为提升打磨机器人的精度,优选可长时间保持0.3弧分精度的高品质精密减速机,并用激光跟踪仪对机器人的臂长和原点等各运动参数进行精准标定,如图3所示。并用轨迹补偿优化算法对打磨机器人运动轨迹进行补偿,提高它重复定位精度和轨迹精度。

图3 激光跟踪仪标定和轨迹补偿

打磨应用环境恶劣,有打磨粉尘和打磨液,因此对打磨机器人的防尘防水性能提出更高要求,课题组通优选防护能力更强的三唇油封,创新双重密封和迷宫设计,并给机器人通低压压缩空气,有效防止粉尘、油污、打磨液等侵入,防护等级达到IP67,对机器人起到有效的防护,保证机器人的稳定性。图3所示的课题组开发的其中一款型号为A1200 的打磨专用机器人,最大负载高达12 kg,重复定位和轨迹精度分别达到±0.02 mm和±0.15 mm,IP67 的防护等级,相比市场上其他品牌同等型号机器人有加强优势,能很好地满足打磨抛光这一特殊应用需求。

2.2 精密打磨机

传统人工打磨,多采用如图4(a)所示的手持式气动风磨机,人体工学塑胶外壳,精度差,振动大,Z向跳动误差大于或等于0.5 mm,噪声大,噪声大于或等于80 dB,采用仿形夹具固定于机器人六轴,进行打磨,在稍长时间的打磨振动下极易松动,因此它不适用于机器人自动精密打磨。

课题组通过气动马达轴动平衡优化设计,振动频率仿真分析,提升各关键零件加工和组装精度等,优化设计开发了型号为SA5011 的精密打磨机,如图4(b)所示,主要性能参数:打磨底盘Z向震动跳动小于±0.1 mm;安装面平面度0.02 mm;上下面平行度0.1 mm;整机高度公差±0.1 mm;摩擦阻力小,低气压0.2 MPa 即可起动,转动顺畅,转速高达12 000 r∕min;振动小,噪声小于或等于70 dB;销钉定位±0.02 mm,拆装方便;底盘采用魔术勾,可快速贴换不同型号砂纸;具有一定的打磨粉尘和打磨液防护功能,使用寿命达6 个月以上,很好地满足机器人智能精密打磨抛光应用。

图4 精密打磨机与手工打磨机对比

2.3 水循环装置

传统手工打磨,属于干式打磨,打磨产生大量有害粉尘,恶劣的粉尘、振动和噪声环境,使工人极易患尘肺等职业病。如镁铝合金等易燃易爆粉尘,在密闭空间的扬尘浓度达到一定程度,并意外遇到引爆火源的情况下,即会产生尘爆和二次爆炸,存在严重的工业安全隐患[11]。为消除打磨抛光存在的尘肺和尘爆工业安全隐患,课题组在研发了安全水帘柜的基础上[12],进一步研发绝对安全的湿式打磨抛光技术。

本文中验证开发湿式打磨方案,即验证开发在湿式打磨中能保持耐用度的水性砂纸,搭配自主研发的水循环装置,如图5所示,在打磨时持续喷淋打磨液,实现湿式打磨。打磨液的持续喷淋从源头上杜绝了打磨干式粉尘的产生,也就消除了尘爆发生的必要条件,实现了绝对的工业安全,车间的工作环境也得到改善。该水循环装置能实现过滤粉尘颗粒由大到小的3 级逐级过滤:30 μm、10 μm 以及5 μm,打磨屑和杂质得到有效过滤,而且对打磨面持续冲刷的打磨液,还具有降低打磨区温度、润滑、防氧化等作用,提高了打磨品质。

图5 湿式打磨及水循环装置

3 软件设计

3.1 智能化打磨抛光控制技术

智能化是机器人技术发展的重要特点和趋势,机器人是智能制造领域中重要的信息采集、分析并执行的设备,是智能制造的基础,也是实现工业自动化、数字化、智能化的保障。而传感器技术是机器人智能化的先决条件[13]。本文中所开发的适用于3C 产品智能化打磨抛光机器人历程如图6所示,由原来的简单自动化机器人打磨替代人工打磨开发,到研发加入更多传感技术,包括力控、打磨液位感应器、机台噪声、振动,收集各实时数据,智能监测和评判打磨抛光过程,确保执行正确的打磨抛光参数,对异常零部件及时通过声光报警,并融入机器人故障预测与健康管理技术(Robot Prognostics &Health Management,PHM),实施诊断预判关键模组健康状态及运行趋势,主动性进行维护保养或更换,减少意外异常停机,确保正常生产时机台的稳定性。

图6 智能精密打磨抛光机器人开发历程

对打磨抛光过程工艺验证优化和参数化,开发打磨抛光前后产品视觉检测技术,包括用高精度线扫相机检测外观刀纹、粗糙度、碰刮伤等不良缺陷程度和位置信息,以及高精度面阵相机通过打磨前后检测对比打磨移除量。依产品来料缺陷不同和打磨品质要求进行参数化优选,自动选择优化的打磨参数和规划打磨程序,包括选择搭配不同砂纸的打磨头、轨迹规划、压力、角度、速度、时间、次数、喷水量等;依缺陷位置信息,实现点到点的针对性的高效打磨;依移除量和不良缺陷的变化,动态优化调整打磨工艺参数,并预测提醒打磨砂纸的使用寿命,实现智能、精密、高效、稳定、安全的机器人打磨抛光[14-15]。

3.2 自动快速调机技术

打磨轨迹精度也是影响打磨质量关键因素之一,直接影响打磨移除量的一致性、均匀性。打磨抛光机器人的Work和Tool坐标的准确度、打磨起始点位置度,将直接影响打磨轨迹精度。传统的校正方法,常用3D设计模型进行测量理论Work和Tool坐标系,目视辅助锡钢片等示教,并不断通过依打磨效果进行修正优化,这过程非常费时,效率低,长达2 h,精度也差。

课题组自主研发多种快速调机技术,来快速校正Work 和Tool坐标系统,及打磨起始点压力,包括设计开发辅助校正治具,采用探头、千分表、力控等,搭配自动校正软件程序实现。例如探头方案,如图7所示,其校准原理是选用探测精度为1 μm 雷尼绍探头LP2,先后安装于机器人第六轴和周边固定位置,配合自动校正程序,先自动找准探头位置,然后自动校准产品Work坐标系,再自动校准打磨工具Tool坐标系,即完成打磨抛光机器人的坐标系校正。课题组还设计开发了Off-line Simulation 离线编程仿真软件,快速编程,仿真模拟确认,调试周期0.5 h以内,相比传统人工调教,效率大大提升了3倍。

图7 探头方案快速调机

4 实践应用效果分析

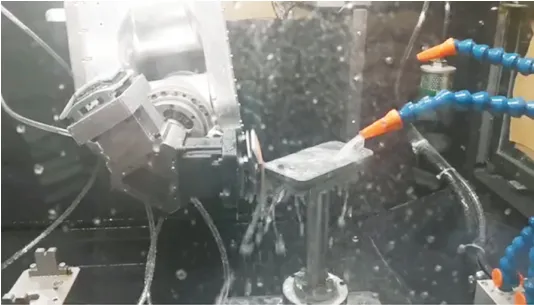

课题组在几个关键软硬件技术设计开发的基础上,系统整合成自动化程度更高、更精密、更智能的打磨抛光机器人系统。目前该系统已经广泛应用于公司生产的手机、平板电脑、笔记本电脑和台式电脑等的金属件(不锈钢或铝合金)外观面的打磨抛光。如图8所示,为所研发的智能精密打磨机器人应用于B 产品湿式打磨的场景,B 产品是一款手机金属中框,打磨面是外侧3D面,前制程是CNC 加工,表面粗糙度约Ra1.57,需要用智能精密打磨抛光机器人去除CNC 加工后的刀纹,降低粗糙度,提升光洁度,为后制程抛光至镜面作准备。

图8 智能精密打磨机器人湿式打磨应用

该产品中在导入智能精密打磨抛光机器人前,是人工使用手持式气动风磨机,配合普通干式砂纸进行打磨。由于人工手工打磨作业,动作手法和打磨力度不一致,打磨轨迹也不柔顺,导致品质一致性差,良率低仅约65%,效率低,CT 长达300 s。课题组开发导入以A1200打磨专用机器人为核心的智能精密打磨系统后,通过实验验证得出B 产品手机中框自动湿式打磨各种优化的工艺参数及水平,并在生产过程中持续智能优化。相比改善前的人工手工干式打磨,智能精密打磨抛光机器人系统进行湿式打磨,平均约180 s即可完成打磨,移除量高达10 μm,粗糙度高效降至Ra0.05,一次良率提升了30%,达到95%,生产效率也大幅提升了66%。并且打磨过程持续喷淋打磨液的湿式打磨,从源头上即时湿化了打磨产生的粉尘,消除了尘肺职业危害和尘爆工业安全隐患,打磨抛光车间环境得到了净化,而快速调机技术的应用,大大缩短了新机台上线导入生产的调试时间,产生了良好的经济效益和社会效益。

5 结束语

针对当前3C 产品自动化设备全自动化、高精密化、智能化、高柔性、更安全可靠的要求,课题组提出了智能精密打磨抛光机器人概念,并对几个关键软硬件技术,包括高刚性大负载高精度六轴打磨抛光专用机器人,精密打磨机,水循环装置及湿式打磨抛光工艺,智能化打磨抛光控制技术,自动快速调机技术的研发基础上,系统整合成智能精密打磨抛光机器人系统,实现智能、精密、高效、稳定、安全的打磨,已经大量应用于公司3C产品金属件外观表面打磨抛光,相比传统人工手工作业,湿式打磨在大幅提升了良率和效率的同时,消除了尘肺职业危害和尘爆工业安全隐患。该智能设备设计开发,并批量应用,对公司实施智能工厂,智能制造转型升级,产生了创新引领作用,也推动了打磨抛光行业由自动化朝着智能化方向发展,具有良好的经济效益和社会效益。