银微结构的电流体喷射按需打印研究*

2022-12-28杜召亮王大志路良坤梁世文王立鼎

杜召亮,王大志,※,路良坤,刘 畅,张 结,梁世文,杨 勇,王立鼎

(1.大连理工大学机械工程学院,辽宁大连 116024;2.大连理工大学宁波研究院,浙江宁波 315016;3.宁波永新光学股份有限公司,浙江宁波 315048)

0 引言

近年来,随着电子产品对高集成密度、高分辨率、低成本等需求的日益增长,对于银微结构的制造需求越来越高,随之所带来的是对银微结构制造方案的高效能、低成本的需求。传统银微结构制造通常采用丝网印刷[1]、光刻[2]等技术,但由于丝网印刷的分辨率低,且对印刷浆料有特殊要求,此外还需要制造高精度掩膜版来实现微图案印刷,使得丝网印刷微结构制造周期长,成本效益低;而光刻工艺对其制作工艺环境苛刻、工艺过程复杂,且需要价格高昂的光刻机,以上这些传统银电路微结构制造方案中的不利因素限制了它们在银微结构电路制造方面的进一步发展,这使得诸多研究人员不得不寻求工艺更简单、成本更低的银电路微结构的制造方案。在此背景下,电流体喷射按需打印技术得到了长足的发展,电流体喷射按需打印理论主要基于对电流体动力学的研究,该技术结合了电流体动力学和喷墨打印的优势可以实现高分辨率大面积的微结构制备,其作为一种经济有效、分辨率高的打印技术引起了广大研究者的关注[3]。电流体喷射按需打印工艺核心在于利用电场力将喷头处液滴以“拉”的方式形成微纳米精细射流,使其以更高分辨率、更小横向变化的状态喷射至衬底表面,由于其分辨率高、材料适用性广、衬底适用性强等优势广泛应用于光学、电子、生物医学等领域[4-6]。Pikul等[7]通过施加直流脉冲电压,满足了电流体喷射打印点状结构的稳定性要求,实现了在高灵敏度悬臂梁传感器上进行功能性聚合物的打印制备。Min等[8]运用电流体喷印工艺,打印了大幅面半导体纳米线形结构,制备了低接触电阻的高迁移率场效应管与晶体管。Prasetyo 等[9]运用电流体喷印工艺,在矽晶圆上按需制备了高均匀性银阵列,分析了衬底的表面能、温度和套印次数对成形结构的影响。Lee等[10]介绍了喷头形状、打印条件和墨水性能等因素对成形结构质量的影响,根据无量纲电压与电荷弛豫长度的关系,表征了锥射流模式的射流形态,指出表面电荷的法向力与切向力之比越小,锥射流的稳定性越高。传统的微结构打印衬底多采用微电子方面的硅基衬底,这种衬底制作工艺复杂、成本高、效率低,并且近年来随着微电子等领域的发展越来越追求柔性、可穿戴性,使得在柔性基底如PET、PDMS 和PI 上进行微结构制造的需求越来越高[11-13]。为了能够在柔性衬底PET 上制造出高分辨率、高效能、低成本的导电银线路,本文对银微结构制造开展了关于电流体喷射打印技术的相关实验研究。

1 实验装置

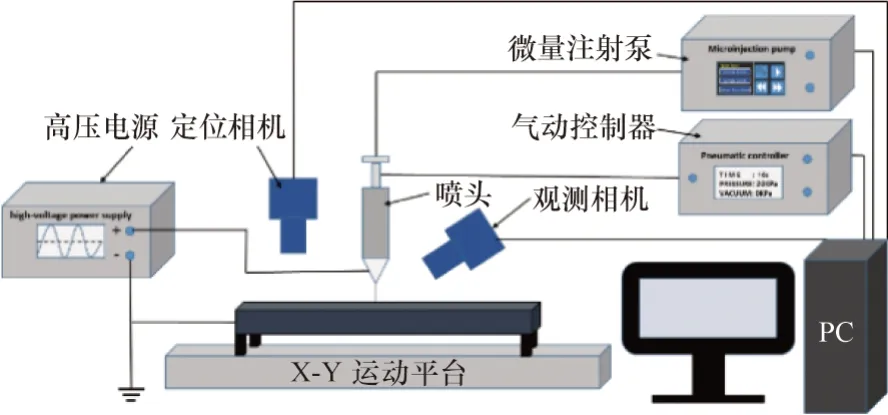

电流体喷射按需打印设备平台主要由4 大功能模块构成,分别是位移模组模块、流量供给模块、电场供给模块以及显微观测模块,其示意图如图1所示。其中位移模组模块由三轴位移平台组成,拥有直线、圆弧插补等功能,其中喷头固定在Z轴上实现Z方向的运动,从而满足喷头工作高度的调整,用于放置打印衬底的位移基座固定放置在Y轴上,通过X-Y轴的移动实现打印衬底在水平面内的运动,该位移模组配合上位机控制软件能够实现任意复杂平面图形轨迹的运行;流量供给模块的作用是将打印墨水以一定的流速从储液管内稳定地推进至喷针末端,保证电流体喷印的持续供液;电场供给模块由信号发生器和高压放大器构成,是电流体喷射按需打印的核心模块,其作用是在喷针与金属基座之间建立电场,给予喷针末端的待打印墨水足够的电场驱动力,使其克服液体自身的表面张力和黏滞力稳定喷印至衬底;显微观测模块包括实时观测功能和定位功能,实时观测功能指利用工业相机实时观测打印针头末端处的液体状态,使得液体状态不稳定时能够及时调整打印工艺参数,从而打印出所需要的高质量、高分辨率的微纳结构。定位功能的实现需要将定位相机与运动控制模块结合起来,该模块利用定位相机捕捉真实物体的图像,经过编程软件处理后,可以获得所需位置信息并控制运动平台运动定位到相应位置,该装置实现了打印位置捕捉以及喷头位置的自动定位,简化了位置对准步骤,提高了定位的准确率和效率。

图1 电流体喷射按需打印平台示意图

2 实验内容

本文基于电流体喷射按需打印工艺,实验采用内径为100 μm金属喷针作为打印喷头关键零部件,0.5 mm厚PET 作为打印衬底,打印材料采用黏度为2 000 cps 纳米银墨水,该纳米银墨水常用于电子电路制造、太阳能感光线路制造等,具备优良的导电性能。

2.1 电流体喷射打印锥射流形成机理

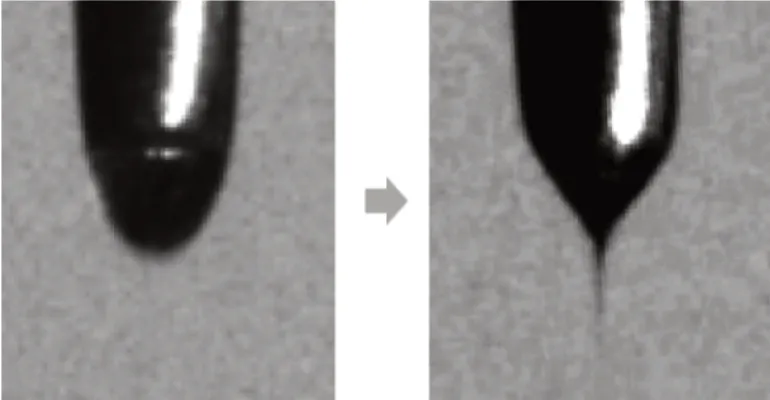

在电流体喷射按需打印过程中,射流的形成是一个复杂的过程,且其关系到打印结构的分辨率和一致性。在施加电场之前,首先要将墨水从注射器中推送至喷针末端以提供一定的流量,保证打印的稳定性和持续性。喷针末端的墨水由于处于气液两相界面,将受到表面张力而在喷针末端形成半球状,其内部存在相等数量的正离子和负离子,此时不显电性。在施加电场后喷针末端半球状墨水内的正离子或负离子在电场作用下将向液体表面累积,存在液体表面的正或负离子在电场作用下将受到沿液锥表面的切向电场力,喷针末端半球状的墨水将在一定电场力作用下形成标准的锥形结构,即泰勒锥[14]。在此状态下若不改变施加的电场力大小,此液锥将维持稳定状态。稳定射流的形成将在标准稳定的泰勒锥基础上必须使得液锥受到更大的切向电场力作用,才能使得液锥表面的液体逐渐向下集聚形成稳定射流并喷射到衬底表面,锥射流形成过程如图2所示。

图2 电流体喷射按需打印锥射流形成过程

2.2 电压幅值对打印的影响

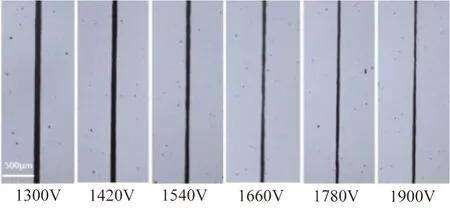

电流体喷射打印工艺的核心技术在于对电场的控制,因此所施加的电压在工艺中起着至关重要的作用。电压幅值的不同不仅影响了打印射流稳定性,而且直接影响到打印结构的分辨率。为研究电压幅值对打印结构分辨率的影响规律,分别设置电压幅值为1 300 V、1 420 V、1 540 V、1 660 V、1 780 V、1 900 V 来开展试验。由实验结果可以看出电压幅值对打印线形结构的分辨率至关重要,如图3所示,在一定范围内,随着电压幅值的增大,线形结构的线宽逐渐减小,其原因在于电压幅值的增大导致电场强度增大,使得针头末端液锥受到的切向电场力增大,喷射至衬底上的射流直径减小,从而导致打印的线形结构线宽减小。

图3 电压幅值对银微结构成形尺寸的影响

2.3 打印速度对打印的影响

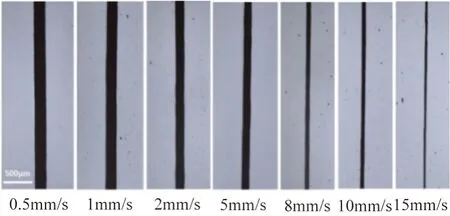

打印速度指打印喷头与打印衬底之间的相对运动速度,打印喷头固定在Z轴上不做水平面内的运动,通过X、Y轴的运动带动打印衬底的移动,从而在打印喷头与打印衬底之间形成相对运动,因此打印速度可由X、Y轴的运动速度来设置。打印速度在保证稳定打印的范围内,其极大影响了打印线形结构的分辨率,超出稳定打印范围的打印速度,其也影响了打印结构的质量。为了研究打印速度对打印微结构分辨率的影响规律,分别设置打印速度为0.5 mm∕s、1 mm∕s、2 mm∕s、5 mm∕s、8 mm∕s、10 mm∕s、15 mm∕s 来开展试验。由实验结果可以看出打印速度对打印稳定性及打印线形结构的分辨率至关重要,如图4所示,在低速打印时打印过程较为稳定,打印的线形结构线宽较大,随着打印速度的逐渐提高,线形结构的线宽逐渐减小,当打印速度超过一定值时,打印稳定性将会降低,线形结构一致性较差、质量不高。这是由于供给压力保持一定,当速度较小时,单位时间内线形结构长度较小,而喷针末端的墨水体积保持一定,导致结构线宽较大。当速度逐渐变大时,单位时间内线形结构长度增大,导致结构线宽较大。当打印速度过高时,由于衬底运动速度过大,在高速运行状态下喷针末端液滴任何微小的鞭动都将被放大,且打印过程极易受其他因素干扰,这些将使得打印稳定性降低。

图4 打印速度对银微结构成形尺寸的影响

2.4 银微结构的按需打印

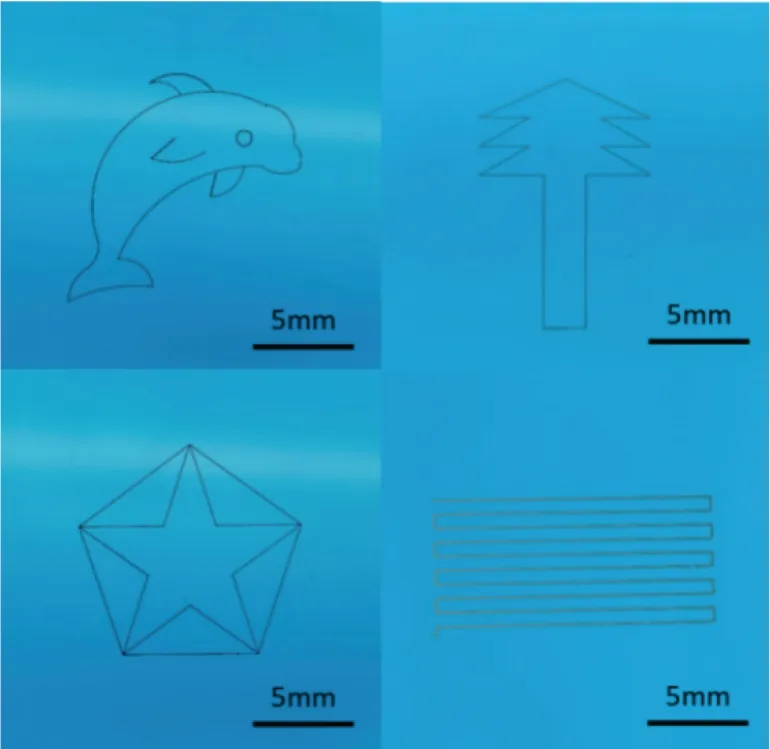

基于优化后的电流体喷射按需打印工艺参数,采用多功能集成的LabVIEW 控制软件,通过运动、电压的协同控制,能够按需精确控制打印位置和打印参数,再通过上位机对三维运动平台的运动控制进行微结构路径规划,实现了在PET 衬底上进行如图5所示的复杂微结构的打印制造,其中PET 衬底厚度为0.5 mm,打印微结构线宽约为100 μm。

图5 电流体喷射按需打印银微图案

3 结束语

本文基于自主研发的电流体喷射按需打印平台,探明了电流体喷射打印过程中锥射流的形成机理,并采用单一因素控制变量法分别研究了电压幅值和打印速度对喷印线形结构线宽的影响规律,最后利用优化后的打印参数在柔性PET基材上进行银微结构图案化的按需打印。实验结果表明:电流体喷射按需打印中电场对打印过程稳定性起到至关重要的作用,合适的电场有利于稳定的锥射流的形成,保证微结构的电流体喷射按需打印的稳定性和连续性;在保证打印稳定性和连续性的范围内,线形结构的线宽分别与电压幅值大小和打印速度成反比。以上对银微结构制造方案的工艺研究为高性能柔性电路、太阳能银栅极等的制造提供了一种高效能、低成本的有效方法。