海克斯康:夯实本土工业软件基石 做大做强工业互联网

2022-12-27本刊编辑部

文/本刊编辑部

郝健

海克斯康制造智能大中华区执行总裁

根据工信部数据统计,截至2022年8月底,全国连入工业互联网的工业设备近8000万台,工业互联网已经全面融入45个国民经济大类,助力各大支柱产业数字化转型升级,已经形成良好的发展态势,但在实践过程中发现新模式的发展仍有工业软件存在短板、平台底层框架不足、应用场景深度不够等问题。因此,夯实技术与应用基础,成为做大做强工业互联网的关键。

海克斯康作为全球数字信息技术解决方案提供者,坚持为广大客户提供数字化技术与平台,积极打造工业互联网大生态,从本土核心工业软件入手,不断优化平台框架,加速工业应用场景的整合深度,全面助力制造型企业达成绿色、高质量、低成本的智能制造目标为我国推进新型工业化、建设制造强国添砖加瓦。

打破工业软件的枷锁,强化工业互联网的基石

工业软件一般指专门用于工业领域,能提高工业企业研发、制造、生产、服务与管理水平以及工业产品使用价值的软件与系统。工业软件不同于普通软件,是工业创新知识长期积累、沉淀并在应用中迭代的软件化产物,其核心是工业知识,因此工业软件是工业互联网的灵魂,是工业互联网平台敏捷运营的核心部分。但是,由于我国工业软件的起步是从20世纪90年代才开始,特别是研发投入这一块,严格意义上来说,是从进入21世纪之后才开始的;所以,我国工业软件目前虽然发展态势良好,但是因起步较晚,部分领域仍存在发展枷锁。基于集团的区域化政策,海克斯康中国推出的Glocal战略,即Global+Local,打造国际化+本地化的战略,致力于引进世界顶级的先进的制造技术,将海克斯康集团的技术引入国内,落地本土化,形成本地IP,真正赋能中国企业。海克斯康在工业软件领域拥有众多全球细分领域排名第一或第二的技术品牌,凭借强大的技术能力与根植中国制造业30多年丰富的应用经验,努力打造中国本土化的智能制造与智慧城市“双智”解决方案,进一步打破中国工业软件的枷锁,强化工业互联网的基石。

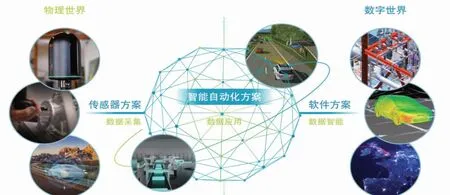

图1 海克斯康数字化转型核心能力组合

海克斯康认为工业软件不再只是一套纯信息化系统,更是基于工业互联网平台实现与物理世界融合的一个利器。在以工业软件和智能传感设备为核心基础的平台框架中,海克斯康实现了生产设备、生产设施、物料等物理世界的互联互通,实现数字化、网络化、智能化的生产与服务模式;通过对高性能设备或产品的远程数据采集,实现远程运维和预测性维护等,这些都直接加深数字化技术的场景落地能力,帮助工业互联网兑现价值。

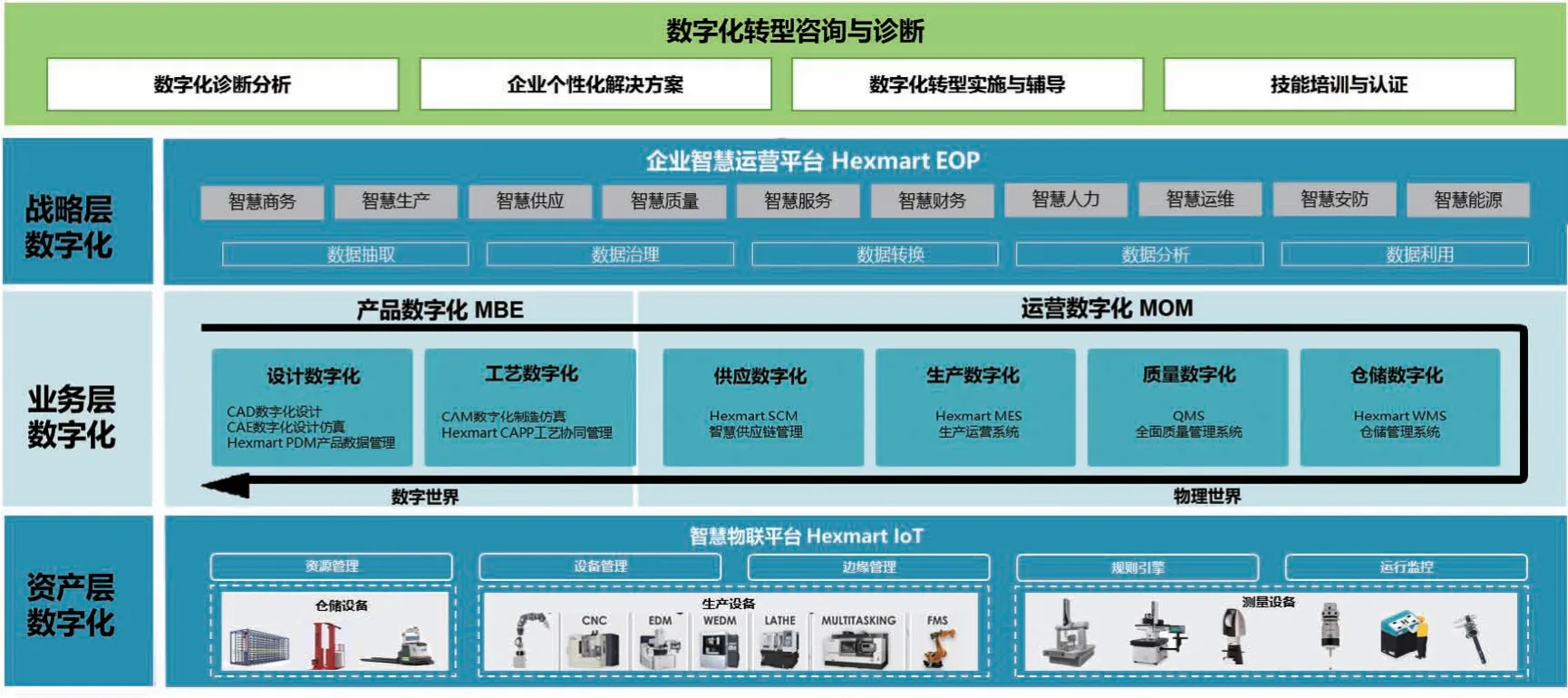

在图2中,我们可以看到海克斯康通过“1-2-3-6 ”数字化转型策略,即1:一站式数字化转型解决方案,2:两大世界虚实融合技术,3:三大维度数字化平台,6: 六大业务领域板块,实现由单一的工业软件到整体解决方案的转化,实现由单一IT、OT软件到深度融合,为工业互联网的搭建,扫清技术障碍。

图2 海克斯康核心工业软件与物联设备的应用

加速工业场景应用整合,聚焦工业价值最大化

“工业互联网姓工不姓网”已经成为行业共识,工业互联网承载着巨量的工业知识,也将助力工业释放强大的能量。将工业互联网深入落地于现实应用场景中,比消费互联网要难得多。海克斯康凭借丰富的工业领域应用经验,在设计工程、生产制造 、计量测试等多个场景中,已完美实现软硬件技术的应用整合,努力将工业价值发挥到最大化。

图3 海克斯康智能制造技术组合

在设计工程领域,海克斯康提供了先进的有限分析、结构分析等多物理场模拟仿真工具;在生产制造领域,海克斯康涵盖加工编程、加工模拟,到工厂自动化的CAD/CAM软件组合,还提供MES、机床校准等系统;在计量测试方面,海克斯康拥有各种类型的测量设备和传感、软件技术,从手动测量工具到应用于精密计量领域的超高精度测量机,从在机检测、在线自动化检测到利用大数据分析技术实现产品全生命周期的数据挖掘、分析与决策等。总之,从产品构想到产品使用生命周期,海克斯康在设计工程、生产制造、计量测试所打造的技术组合使我们拥有了完整的产品数字化工具。通过将仿真数据、制造数据与测量数据相结合,利用统一的智能制造平台进行数据集成、可视化和优化,通过主动的改进措施推动产品特性的持续改善。

全面数字孪生,深度融合工业软件与工业互联网

国外学者认为,数字孪生技术与工业互联网技术的结合,是工业互联网的2.0阶段。过去,工业互联网主要强调不同物理空间区域的信息集成,而数字孪生技术的支持,为工业软件的广泛深入应用奠定了基础,将显著促进相关业务活动在不同时间段上的信息集成和业务融合。

海克斯康数字孪生技术不单来源于技术本身的领先,更多的在于工业场景应用价值上的体现与积累,包括在工业产品研发上,通过构建工业产品的数字孪生,通过模拟运行状态,可以预测未来的产品性能和潜在故障;在生产制造业上,通过数字孪生,在建设实体工程的同时,构建一个虚拟工厂,将实体工厂的每个车间、流水线、设备等映射在虚拟工厂上,通过虚拟的数字孪生实时监控生产状态,就可以及时发现问题,提高生产效率和管控水平;在城市管理中,通过数字孪生技术构建一座数字城市,可以对城市的交通数据进行实时分析,精准预测城市交通拥堵的关键点等。

图4 海克斯康数字孪生架构

海克斯康通过数字孪生技术的深度应用,促进工业软件与工业互联网的深度融合,加速打造工业APP,释放数字孪生的潜力,构建数字孪生服务生态,借助工业APP和微服务解决不同供应商标准协议兼容、异构系统集成等问题。

从概念到深耕,“工业互联网+智能制造”创新实践

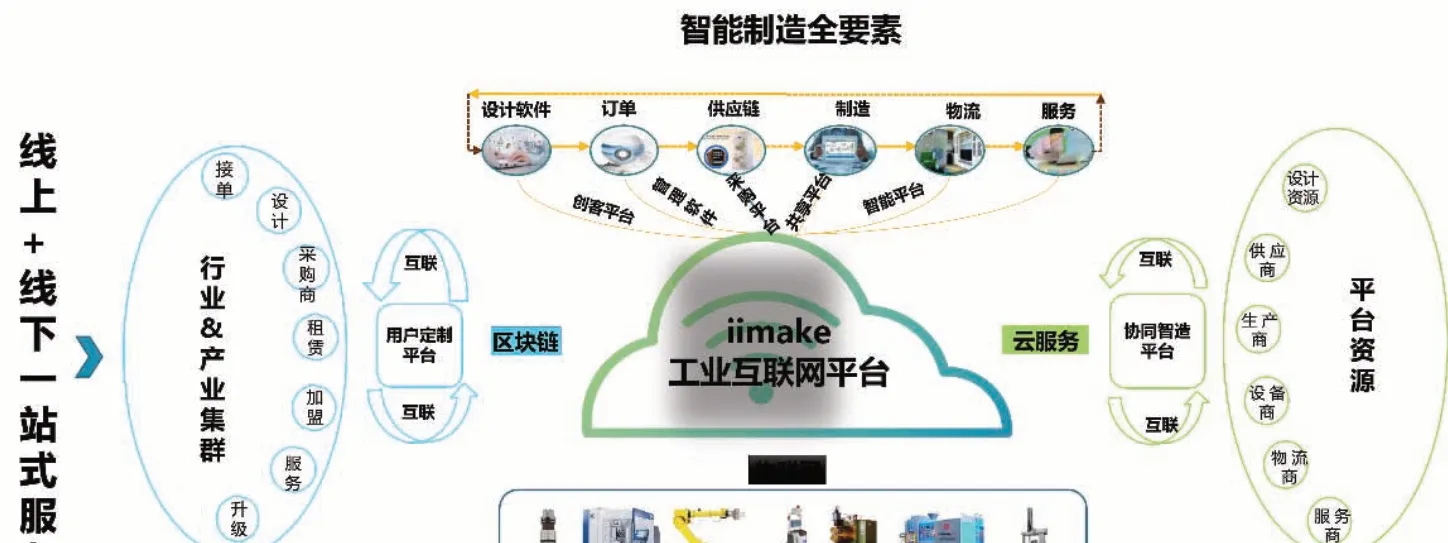

近年来,我国工业互联网平台逐渐从概念框架走向落地深耕,平台的应用深度和应用广度不断拓展,“平台+行业”“平台+区域”“平台+领域”等一系列创新解决方案持续涌现,成为平台助力工业转型升级的新动能。海克斯康创新性打造“工业互联网+智能制造”产业新生态,凭借涵盖产品全生命周期的工业软件系统以及广泛分布的传感器技术,提供面向产业供应链、行业线乃至产业集群的互联互通与应用,解决行业客户痛点,激活社会剩余产能、协同多领域战略生态伙伴,解决中国中小企业发展共性需求,为制造企业赋能,实现批量、多品种柔性制造。

在新的生态模式下,海克斯康在自身工业互联网平台中集成了优势的硬件、软件方案,中小企业可以根据自身需要,租赁或订阅不同的数字化硬件、软件方案,降低企业数字化成本,拉低企业进入门槛,加速助推中小企业数字化转型。

党的二十大报告强调,着力推动高质量发展,建设现代化产业体系,坚持把发展经济的着力点放在实体经济上,促进数字经济和实体经济深度融合。在此方针指引下,海克斯康还将不断强化和拓展旗下智能制造生态系统的新技术、新方案,并继续深化软件本土化策略,通过工业互联网平台推进制造关键流程的智能化,助力制造业数字化转型和智能化升级,为企业降本、增效、提质、绿色与安全做出贡献。

图5 iimake工业互联网平台:“工业互联网+智能制造”产业新生态