变体飞机智能结构技术进展

2022-12-27吴斌杜旭朕汪嘉兴

吴斌,杜旭朕,汪嘉兴

航空工业沈阳飞机设计研究所,辽宁 沈阳 110035

通过改变外形特征,变体飞机能适应不同的飞行状态和任务需求。人类模仿鸟类实现飞行时即实现了初步变体,100多年来,飞机结构由早期的木材、帆布等制造的柔性结构,发展到了现在的金属、复合材料刚性结构,而变体技术也由早期的仿生变体发展到刚性变体,目前正在回归仿生,向柔性变体方向迈进。

连续、光滑的柔性变体对目前以刚性结构为主的飞机结构来说是一个不小的挑战,要求结构既要变形又要承载,这需要材料、结构、驱动、控制、传感器、制造工艺等多方面的突破。本文从变体飞机的背景出发,论述了变体飞机的结构组成和能力需求,阐述了变体飞机结构的关键技术(如柔性结构技术、驱动/控制技术和状态感知技术)的研究现状与发展方向,智能材料、柔性结构、分布式驱动/控制、微小传感器、4D 打印等技术正推动着柔性变体技术向前进展。而柔性变体在飞行器尤其是高速或大型飞行器上的工程应用仍有待突破。本文研究为变体飞机智能结构设计和关键技术研究提供了参考。

1 飞机结构变体技术演变

飞机特别是战斗机,具有多种类型的飞行任务,包括起飞、爬升、巡航、机动、突防、着陆等不同的飞行阶段,其气动性能有不同的需求。如在起飞和着陆时,机场条件限制了起降速度,需要高升力飞行状态;巡航或转场时,要求飞机航时最大,需保持最大升阻比飞行;突防时,又要求飞机进行最大飞行速度和高机动飞行。不同的飞行任务对飞机的性能也有不同的需求,如在执行截击任务时,需要高空高速性能;而近距缠斗时,又强调中低空性能和机动性等。传统固定翼飞机只能在设计点附近具有最优的性能,而无法兼顾整个任务剖面,随着飞行任务和飞行状态的改变,飞机的气动性能会明显变差。传统飞机往往针对某一性能指标进行优化,专用于某一种作战任务,如第二代战机突出了高空高速性能,而第三代战机则突出了中低空的缠斗能力。随着战争形式的不断升级,飞机更加复杂和昂贵,飞机的多用途能力成为重要的需求指标,如何应对不同任务需求给飞机气动布局设计带来的挑战,成为飞机设计重点关注的问题。

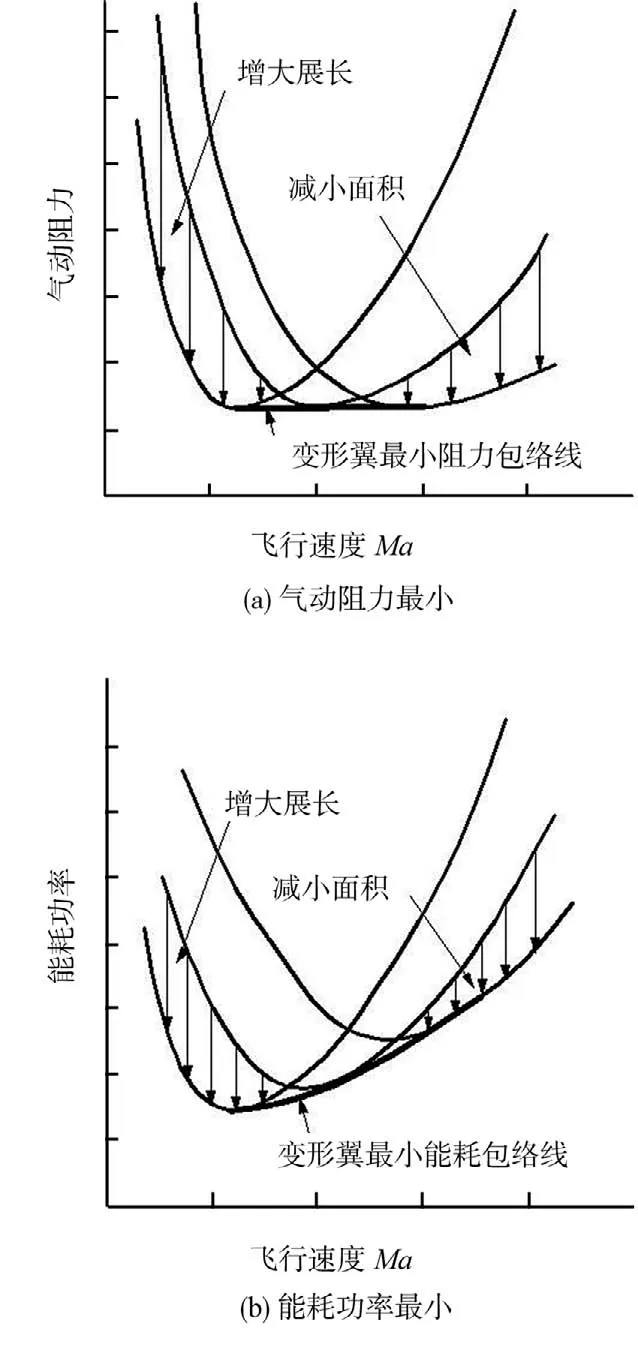

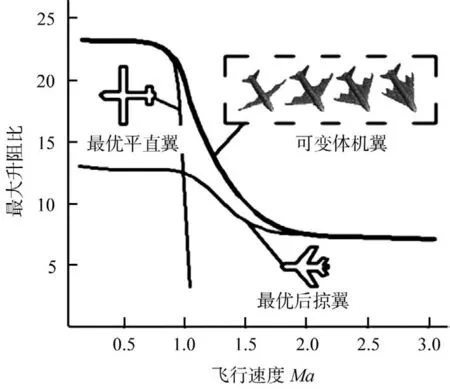

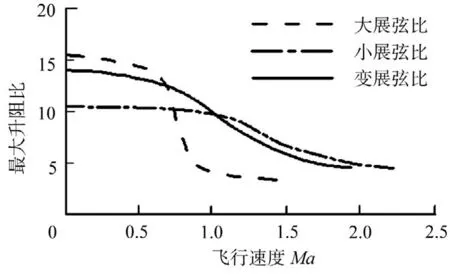

变体飞机技术为解决这一系列矛盾带来了曙光。变体飞机可以在飞行过程中对不断改变的飞行条件做出响应,光滑连续地改变布局形式或者机体形状,解决不同设计点的需求矛盾,根据不同飞行状态实现增加升力、降低阻力、提高升阻比、增大航程、改善气动效率、提高机动性的目标。例如,通过改变翼展和机翼面积,变体飞机能够在宽速域下趋近理想的最小阻力和最小能耗[1](见图1);通过改变后掠角和机翼面积,变体飞机可以在宽速域下保持最优升阻比[1](见图2);可变展弦比的变体机翼能够在亚声速和超声速下都保持较大升阻比,提高飞行效率[2](见图3)。与常规固定翼飞机相比,变体飞机飞行包线更宽,作战效能更高[3](见图4),并且能够根据飞行环境、飞行剖面以及作战任务等需要,自主改变气动构型,优化飞行性能。

图1 改变翼展和机翼面积Fig.1 Change span and wing area

图2 变后掠角和机翼面积Fig.2 Change sweep angle and wing area

图3 变展弦比Fig.3 Change aspect ratio

图4 变体飞机不同飞行状态效能Fig.4 Efficacy of different flight states for a morphing aircraft

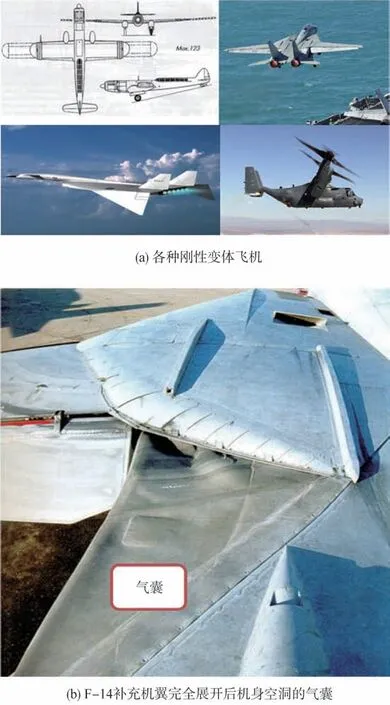

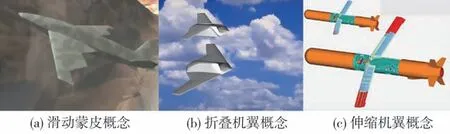

早期的变体概念来自对鸟类的仿生,航空先驱们在模仿鸟类设计飞行器时,也参考鸟类翅膀变体实现了飞行控制。1903年,莱特兄弟实现人类历史上第一次有动力飞行时就应用了机翼扭转变体来实现横向控制。随着刚性结构和金属材料以及现代常规铰链控制应用于飞机上,飞机变体演变成利用铰链、枢轴和横杆等来改变飞机几何布局。以MAK-10的伸缩式机翼,Bell X-5、F-111、F-14、米格-23等的变后掠翼,XB-70 的下垂机头和下反翼梢,V-22 的倾转旋翼等为代表,如图5(a)所示,这时的变体只是通过机械的刚体运动进行简单的形状调整。刚性铰链和刚性变体对于金属刚性结构的现代飞机来说,的确是一种简单而行之有效的实现设计指标的技术手段。然而,随着人类文明以及战争形态的发展,民用飞机越来越重视经济性和环保性,军用飞机更加突出长航时、隐身性、高超声速等性能,使得传统刚性机构变体技术气动力离散、重量(质量)代价大、隐身性能差、易磨损等问题越来越突出,如图5(b)所示,刚性铰链、传统舵面和刚性变体难以满足新一代飞机变体能力的研制需求。

图5 刚性变体飞机Fig.5 Rigid morphing aircraft

通过应用新型智能材料、新型作动器、传感器等实现光滑而持续地改变机翼等形状,并不断对飞行条件做出响应,柔性变体或者智能变体概念应运而生。柔性变体可以取消传统操纵面,机翼光滑变形,降低阻力;可以提高隐身性能;可以改善压力分布,减轻机翼根部载荷,降低结构重量;可以抑制结构振动,增加系统及附件的结构寿命,提高飞机的安全性。其中以美国国防预先研究计划局(DARPA)的变体飞机结构(MAS)[4]项目最具代表性,如图6所示。随着对鸟类飞行机制和仿生的重新认识,鸟类再一次成为现代飞机的模仿对象。美国国家航空航天局(NASA)提出了变体无人驾驶飞机概念机[5],如图7所示,涉及生物技术、纳米技术、生物材料、适应性结构、微尺度流动控制、生物模拟概念、优化技术及控制技术等多领域的新型技术。

图6 MAS项目Fig.6 The MAS project

图7 变体飞机概念机Fig.7 Morphing aircraft concept

2 变体结构能力需求

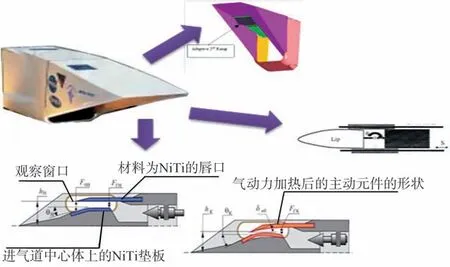

以机翼(见图8)和进气道(见图9)结构[6-7]为例,变体结构根据变形尺度可大致归结为三类:(1)局部微小变形结构(小变形)主要用于局部流场的主动控制和局部刚度特性变化,如进气道变唇口、喉道变形调节、变唇缘形状等,翼面表面蒙皮鼓包,改变振动特性[8]等;(2)中等尺度分布式变形结构(中变形)主要用以取代传统气动控制组件,实现无缝、光滑、连续的气动控制(见图10),提高气动控制效率,增升减阻,增强机动性,如机翼前后缘变弯度、翼尖上下弯折等;(3)部件级整体变体结构(大变形)主要用以取代传统的变翼面积、变翼型、变后掠角等大部件的刚性机械变形,柔顺改变全机气动布局,增强飞行器在不同飞行条件和飞行任务下的适应能力,实现全航程的性能最优化。

图8 机翼的变体结构构型变形演化方式Fig.8 Evolution of different morphing wing configuration

图9 进气道的变体结构构型变形演化方式Fig.9 Evolution of different morphing air inlet configuration

图10 变弯度结构取代传统缝翼Fig.10 Variable camber structure adopted to replace traditional slotted flaps

NASA[9]在1998 年启动的变体飞机计划中对各种结构大变形、小变形及流场变形开展了研究,最后确定了以大变形变体飞机为主要研究方向,并且强调所谓变体,必须以机翼基本形状的改变为最低要求,否则“变体飞机”将退化为“变前后缘飞机”或“变机翼弯度飞机”,这不符合变体飞机发展的大方向。

变体飞机结构能力需求包括大变形能力、连续光滑的变体能力、变体过程中具备承载能力、结构变体响应时间满足要求、飞行状态感知与构型主动调控等,此外轻质化、长寿命、高可靠性等传统飞机结构的能力要求仍然适用。当前变体结构形式和功能实现的技术成熟度较低,距离应用还需大量基础性探索和工程化应用研究,全面开展智能变体结构耐久性/损伤容限等方面研究还为时尚早。

变体飞机结构涉及的关键技术包括柔性结构技术、驱动/控制技术、状态感知技术等。通过将智能材料、智能结构、新型作动器、先进传感器、高效控制器等无缝地综合应用于变体飞行器,通过设置在结构内部的敏感元件、信号采集与分析决策系统、执行机构的作动装置,可以根据任务需求自主改变结构形态,并对变化的外界环境做出即时响应,以始终保持预期的最优状态。

3 柔性结构技术

变体飞机在气动载荷下连续光滑地改变机体形状,柔性结构技术是其中的关键,柔性结构解决的是飞机能变形的问题。按机体结构组成可分为支撑内部空间的可变形骨架、构成连续表面的柔性蒙皮,以及可变形骨架与柔性蒙皮的连接三类技术。正如合金材料和复合材料构成了传统飞机的机体结构,具有变形能力的智能材料则成为变体飞机柔性结构的基础。

3.1 智能材料

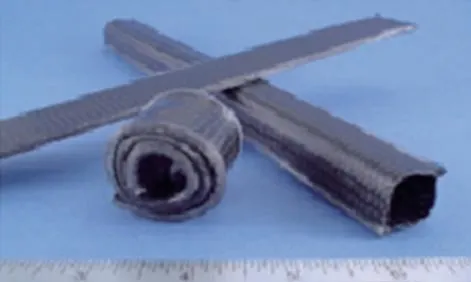

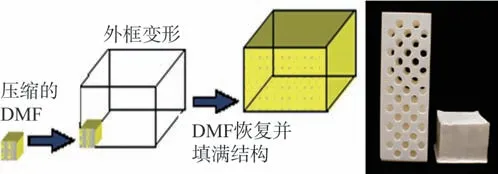

智能材料由于具有主动或被动变形的能力而被视为柔性结构的理想材料。目前智能材料主要有形状记忆合金(SMA,见图11)、形状记忆聚合物(SMP,见图12)及其复合材料[10]、变模量复合材料[10](DMCs,见图13)、变模量泡沫[11](DMF,见图14)、零泊松比材料等,表1 梳理了部分智能材料类型及其特性。对于变体战斗机而言,理想智能材料的特性是输出力大、变形大、响应快,目前还没有非常符合要求的材料出现。如形状记忆合金输出力和变形能力相对满足要求,但其响应速度较慢,且其变形能力受环境影响较大,是其应用在变体结构上的“瓶颈”;零泊松比材料如应用于蒙皮,其表面连续性和法向承载能力是需突破的关键;形状记忆聚合物复合材料柔性蒙皮关键在于多稳态形态间变体过程的刚度控制。在成熟度相对较低的现阶段,采用智能材料与微机构混合方式,可以从原理上研究智能变体结构,100%智能材料的变体结构离工程应用还有不小的距离。

图11 记忆合金Ni47Ti44Nb9铸锭、棒材、管材Fig.11 Ingot,bar and pipe shape of Ni47Ti44Nb9

图12 形状记忆聚合物(SMP)Fig.12 Shape memory polymer(SMP)

图13 变模量复合材料(DMCs)Fig.13 Dynamic modulus composites(DMCs)

图14 变模量泡沫(DMF)Fig.14 Dynamic modulus foam(DMF)

表1 现有可变形骨架和柔性蒙皮的典型材料Table 1 Typical material to make deformable framework and flexible skin

目前的柔性结构探索大多基于低速飞行的微小型飞行器[12-15](见图15)和中高速飞行的中小型飞机[16](见图16),柔性材料本身的性能就能满足其较低的强度、刚度需求,并且通过少量增加结构重量以及主动气动弹性技术等手段还可以降低飞行器对机翼刚度的要求,实现起来相对容易。但是对于高速飞行的大型飞行器(战斗机、运输机、弹箭等)来说,结构要求具有很高的强度和刚度,只依靠可变形材料本身的刚度和强度难以满足设计需求,必须设计可变形结构骨架与柔性材料、柔性蒙皮组合,共同承载,保证机翼承载能力,维持表面光滑连续。

图15 国内外研制的变体飞机航模Fig.15 Different morphing aero models

图16 自适应后缘应用于湾流Ⅲ亚声速飞机上Fig.16 ACTE tested on Gulfstream Ⅲ

3.2 柔性蒙皮

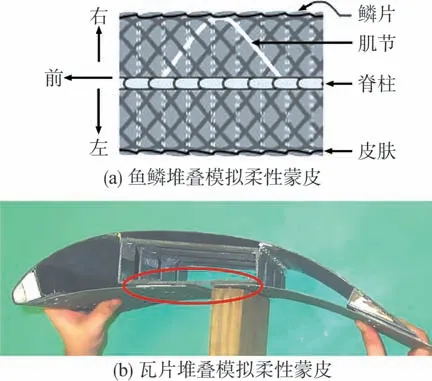

柔性蒙皮能够满足变体飞机表面结构件连续光滑大变形的要求,并且有承载能力。蒙皮需要足够的变形量来保证在机翼几何参数变化的过程中翼面始终光滑连续无缝,并且在变形过程中有足够的刚度来维持机翼的气动外形。柔性蒙皮往往需要具备三种变形能力,即长和宽方向的伸长与缩短、大角度的弯曲变形、剪切变形,柔性蒙皮变形行为一般是其中的某一种或几种的组合,其中剪切变形容易出现褶皱现象。有团队曾经采用鱼鳞片[17]、瓦片堆叠[18]方式模拟柔性蒙皮,该方案虽具有一定变形能力,但无法满足光滑连续和承载的需求,并不是真正的柔性蒙皮结构,如图17所示。

图17 鱼鳞、瓦片堆叠式蒙皮Fig.17 Fish scale or tile stacked shape skin

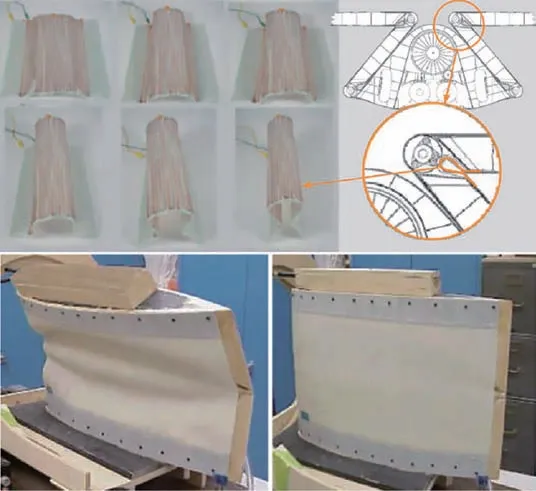

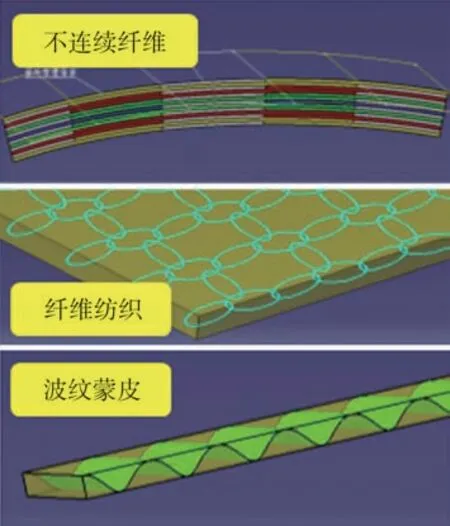

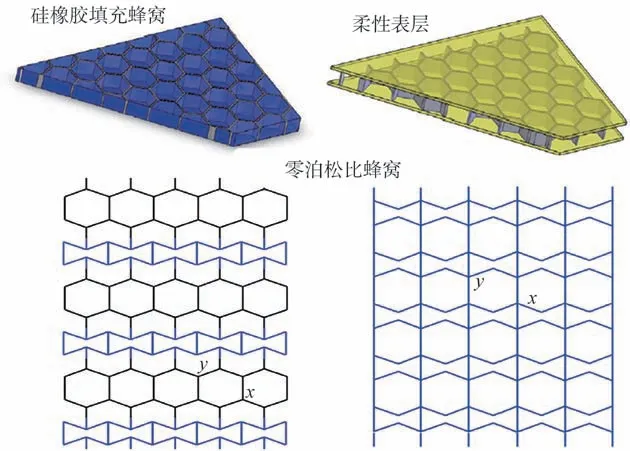

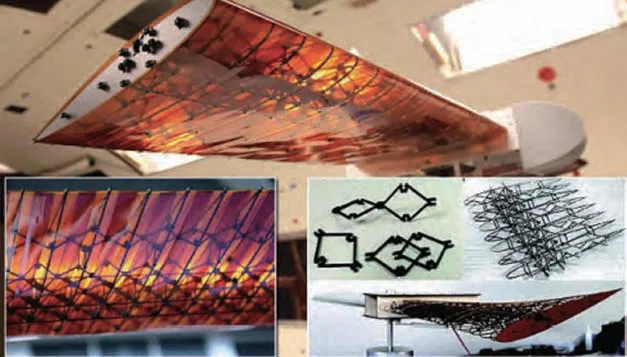

利用人造橡胶等弹性材料自身的大变形能力,将其作为柔性蒙皮是一个常见的方案,一般适用于微小型飞行器或中低速小型无人机。但弹性材料面内承载能力较差,难以传递面内载荷,必须依靠内部支撑结构传载[19-20],例如,“滑动蒙皮”变体验证机的硅橡胶柔性蒙皮采用了内埋式支撑,如图18所示,对于垂直表面的法向载荷,弹性材料更无法承受并传递,因此并不适合作为大型或中高速飞机的蒙皮材料。采用形状记忆聚合物及其复合材料(见图19~图21)能够满足弹性大变形要求,且有一定承载能力,具有较好的发展潜力,如洛马公司[21]在折叠机翼关节处采用的Ω变形蒙皮就采用了形状记忆聚合物,如图20所示。基于形状记忆聚合物,还可以开发出不连续纤维、编织、波纹铺层等新型复合材料,是实现大变形的柔性蒙皮结构的方案之一,如图21所示。通过零泊松比蜂窝搭配柔性材料填充或作为表皮组成的复合式蜂窝蒙皮[22-23],在实现大变形的同时,可以进一步提高承载能力,在高速飞行的大型飞行器的柔性蒙皮解决方案上也具有一定的应用潜力,如图22所示。

图18 硅橡胶柔性蒙皮Fig.18 Silicon rubber used as flexible skin

图19 形状记忆聚合物碳纤维复合材料柔性蒙皮Fig.19 SMP based carbon fiber composite used as flexible skin

图20 洛马公司的变体机翼Fig.20 Lockheed Martin morphing aircraft

图21 可实现拉伸增长的形状记忆聚合物复合材料Fig.21 Stretchable SMP based composite

图22 可变形蜂窝蒙皮和零泊松比蜂窝结构Fig.22 Flexible honeycomb skin and zero Poisson ratio honeycomb structure

3.3 可变形骨架

经历100 多年的发展,现代飞机形成了适应于现有成熟制造工艺的结构构型,即以蒙皮、框、梁、墙、翼肋、长桁等为主的板杆结构,具有高效承载、内部空间大的特点。通过设计可变形骨架,将其与传统刚性板杆结构融合,使内部骨架结构既能变形又能承载,是现实的、可行性较高的方案。可变形骨架根据变形能力和部位需求,通常有多关节、多连杆、曲轴、柔性中板、可变桁架等方案实现。

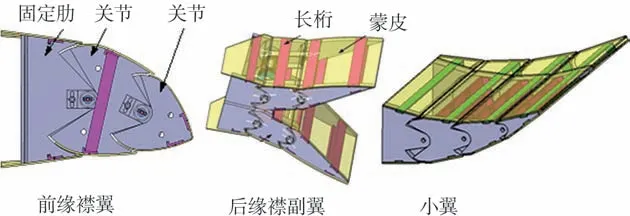

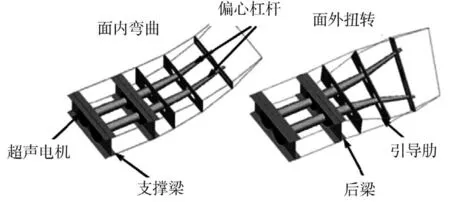

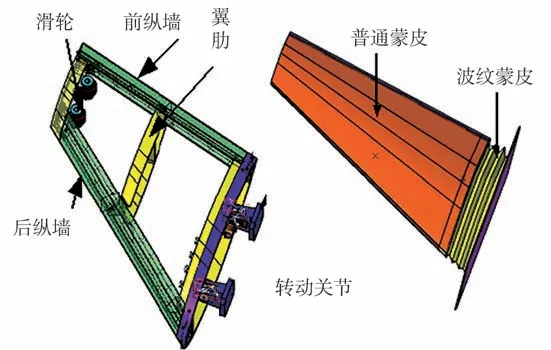

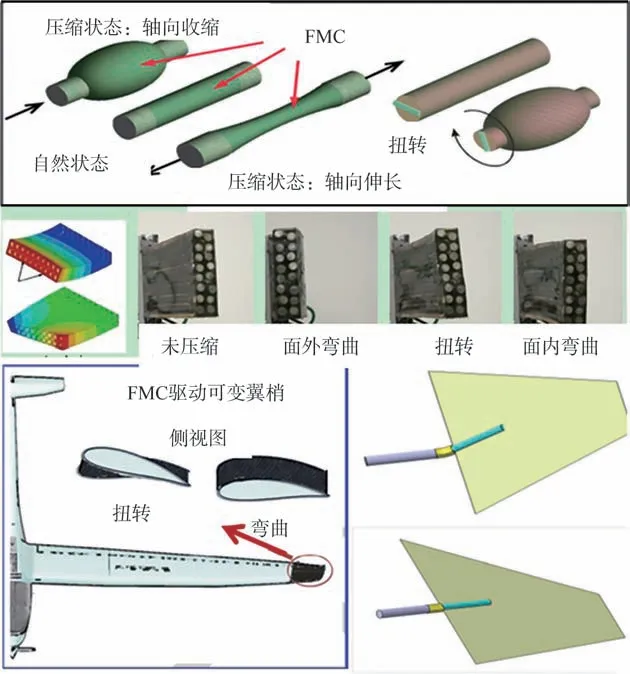

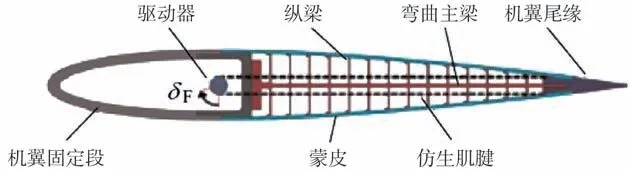

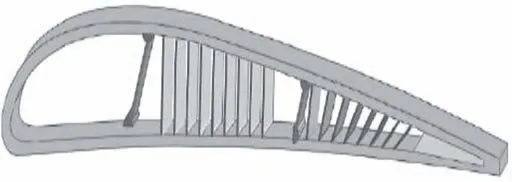

多关节式结构应用在机翼前缘襟翼、后缘襟副翼等部位,可以实现变弯度和弯扭组合,如图23所示;通过曲轴结构[24]可以将电机转动转变为舵面的弯扭,如图24 所示;柔性中板+分布式隔板结构组合构建后缘骨架部分,通过驱动柔性中板[25]可实现翼面后缘的整体偏转和上下开裂偏转,如图25 所示。对于上翘翼尖、上翘平尾、折叠关节等类似于刚性变体的部位,通过传统的转动关节方案结合柔性蒙皮可以实现,如图26 所示;采用FMC 管[26-28]嵌入连续柔性结构材料中能够实现类似转动关节的效果,如图27所示。

图23 多关节结构及其应用部位Fig.23 Multi joint structure and its application

图24 超声电机驱动曲轴机构Fig.24 Crankshaft mechanism driven by ultrasonic motor

图25 柔性中板和分布式隔板组合的后缘偏转结构Fig.25 Flexible middle plate and distributed plate combined structure

图26 转动关节与柔性蒙皮结合Fig.26 Combination of rotating joint and flexible skin

图27 FMC管嵌入柔性结构材料Fig.27 Flexible structure embedded by FMC

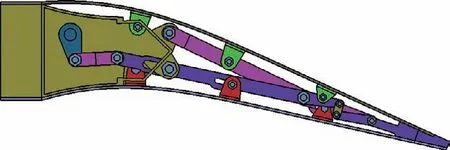

通过多连杆机构的运动,驱动多处垂直于连杆机构的横向构件,以此来实现变体和承载,应用在前后缘开缝襟翼的控制上,结合柔性蒙皮,可实现光滑连续变体,如图28所示。但该方案在多处连杆机构之间的变形协调上存在难点,特别是前后端不等距的变形部位容易出现卡死情况。此外,多连杆机构变体结构不能出现其他平行于连杆机构的纵向构件,因此该方案的承载能力受到限制。

图28 多连杆结构实现可变形骨架Fig.28 Deformable framework composed of multi-link mechanism

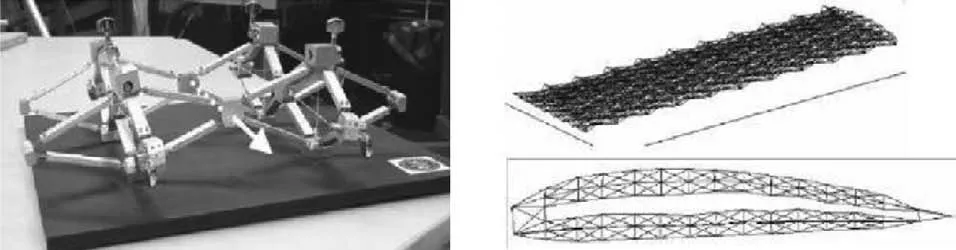

上述的多关节、多连杆、曲轴等可变形骨架方案适合于翼面前后缘、翼尖等部位的中等尺度变体,对于需要改变整个翼面厚度、面积、翼型、后掠角等大尺度的变体则无能为力。采用柔性空间桁架结构[29-30]能够实现机翼沿弦向和展向的大变形和整体变刚度,该方案是将宏观尺度上的变形离散分解到若干小区域内,再通过改变每个小区域结构单元的形状分别实现,如图29、图30 所示。采用大量模块化单元,像乐高积木一样搭建结构,是飞机结构设计师追求的理想方案之一。基于该理念,MIT 团队[31-32]设计了一种由“数字化材料”组成的变体机翼,如图31所示;NASA和MIT的工程师团队[33]联合开发并测试了一种由数百个相同的微小聚合物点阵晶格组成的变体机翼,如图32所示。对于载荷较低的飞机来说,这是易于实现的,但若想将此方案应用于大型飞机,如何设计模块间的众多连接,使其既轻量化又可靠,仍然面临挑战。

图29 柔性空间桁架结构Fig.29 Flexible space truss structure

图30 自适应桁架结构Fig.30 Adaptive truss structure

图31 采用数字化材料组装的变体机翼Fig.31 Morphing wing composed by digital materials

图32 采用点阵晶格组成的变体机翼Fig.32 Morphing wing composed by lattice materials

此外,现实中成熟的可变形柔性结构来自自然界的演化,采用仿生结构设计可变形骨架的研究仍然得到了一些科研人员的关注,如脊椎和鱼骨是常用的仿生对象。仿脊椎式结构[34]属于多关节结构方案,仿鱼骨结构[35]与柔性中板变体结构原理相同,如图33、图34所示。

图33 仿脊椎式变弯度机翼Fig.33 Spine shape variable camber wing

图34 仿鱼骨变弯度机翼Fig.34 Fishbone shape variable camber wing

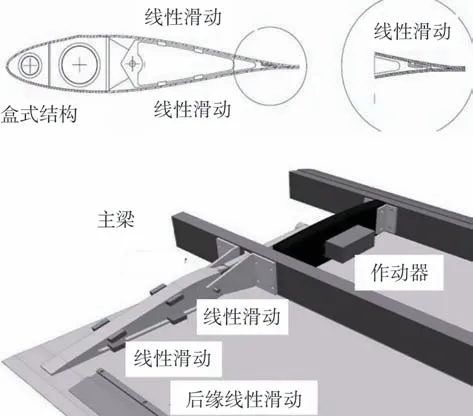

柔性蒙皮与骨架的连接是保证结构变体过程中二者形面协调光滑的关键。不合理的连接方式,容易发生刚度不匹配、结构外形不光滑、不连续等问题,还会出现局部凸起、褶皱[36]等现象,甚至会引起蒙皮与可变形骨架互相制约、卡死情况的发生,影响变体实现和气动性能,如图35 所示。蒙皮与骨架的连接大体可分为铰接(见图28)、固连[37](见图36)、滑动[38](见图37)等方式。

图35 蒙皮与骨架的不合理连接导致褶皱Fig.35 Wrinkles due to unreasonable connection between skin and structure

图36 蒙皮与骨架固连方式Fig.36 Skin and framework tied together

图37 滑块滑槽连接方式Fig.37 Slider connection between skin and ribs

4 驱动/控制技术

柔性结构满足变体机翼的承载以及光滑连续变形的要求,实现飞机“能变形”的能力,而驱动/控制技术则为柔性结构提供驱动力和控制策略,在大变形承载条件下与结构融合,解决飞机“怎么变”的问题。

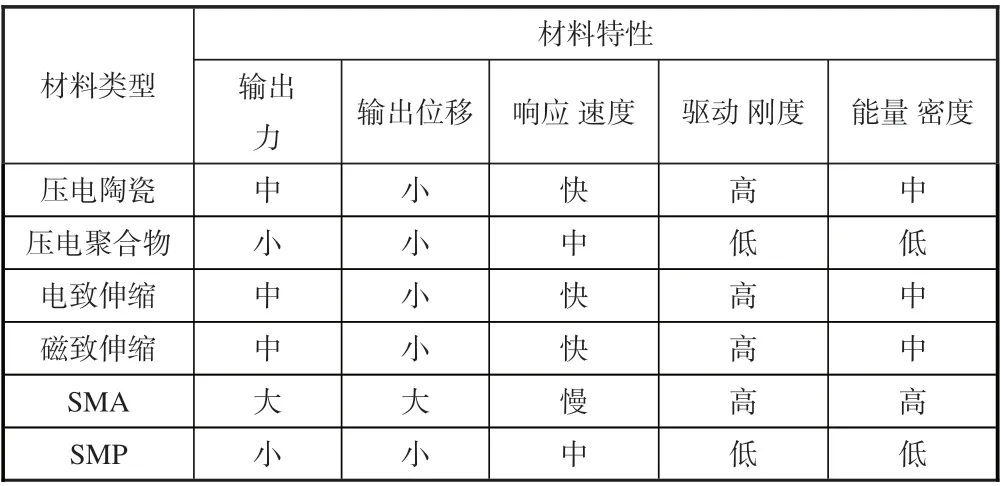

现有的驱动技术按材料可分为:传统机械系统驱动、传动,记忆合金驱动,压电材料驱动,智能材料驱动、机械传动,磁致伸缩材料驱动等;按驱动部位,又可分为骨架驱动、蒙皮驱动和骨架与蒙皮协同驱动等。传统机械驱动一般与可变形骨架融合在一起,各种驱动方式如图38~图49所示。表2 对现有智能驱动材料的输出力、输出位移、响应速度、驱动刚度、能量密度等进行了初步梳理。

表2 现有智能驱动材料Table 2 Intelligent driving materials available

图38 传统机械系统驱动、传动Fig.38 Traditional mechanical drive

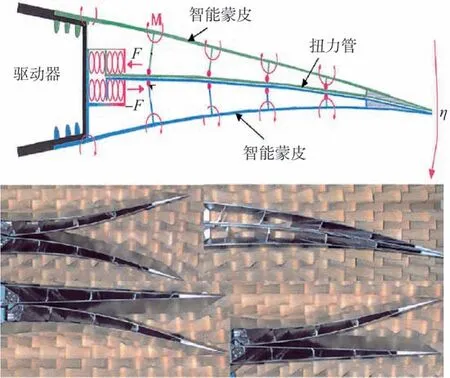

SMA驱动主要有形状记忆合金片阵列[39](见图39)、扭力管驱动[40](见图40)、记忆合金丝分布式驱动(见图50)等。SMA 的优势在于驱动力大,能承受大应变、多次循环以及大范围的应变率变化(8%),但SMA响应速度慢,只适用于准静态变形情况,为使记忆合金发生相变所需的加热及冷却速度很难加快,采用记忆合金驱动结构变形只适合于低频驱动,难以完成诸如不同高度、不同空气升力条件机翼形状的实时驱动,不适用于需要飞机快速响应变体的结构部位。

图39 记忆合金片阵列,实现后缘偏转Fig.39 Arranged SMA sheets to achieve trailing dge deflection

图40 扭力管驱动实现机翼扭转Fig.40 Torsion tube drives the wing to twist

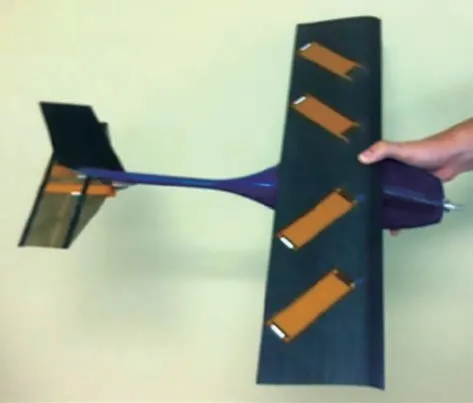

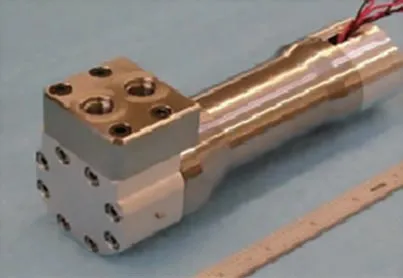

压电材料多用于结构小尺度变形的驱动控制[41](见图41)和振动抑制[8](见图42)领域。压电材料同时具有力学和电学性质,既能通过正、逆压电效应实现电能和机械能的转换,又具有弹性体的弹性特性。常用的压电材料有石英晶体、压电陶瓷、聚偏二氟乙烯和压电复合材料。压电陶瓷响应速度快,但驱动力较小,极限应变值低,约为1000με,难以用于应变值多为4000~6000με的结构,需要研究如何提高压电陶瓷材料的压电应变率。另外,受制备工艺的限制,现有压电陶瓷驱动器[42-43]多为形状简单的矩形片或圆柱体,如图43、图44 所示,需研究对于异形构件如曲面、管件等所需的特殊形状的压电陶瓷材料的制备方法。此外,纤维压电材料[44](见图45)重量轻,且便于埋设,但自身韧性差,易破坏,使其应用受到一定的限制。在MAS 项目中,DARPA 还资助发展一种称为紧凑式混合作动器项目(CHAP)的新型压电作动器[45],这种作动器体积非常小,能布置在狭小的机翼折叠以及前缘空间内,有效缩小连接机构的体积,控制结构重量,如图46所示。

图41 利用压电材料提升机翼滚转能力Fig.41 Piezoelectric material to help the air model roll

图42 MFC用于消除F-18尾翼颤振Fig.42 MFC used on F-18 vertical tail to eliminate chatting

图43 压电叠堆泵驱动Fig.43 Piezoelectric stack pump

图44 压电超声电机驱动器Fig.44 Piezoelectric ultrasonic motor

图45 压电纤维复合材料(AFC、MFC)Fig.45 Piezoelectric fiber composites

图46 应用于折叠机翼和前缘襟翼的压电作动器Fig.46 Piezoelectric driver used on folding wing and leading edge flap

将智能材料驱动与传统机构相结合,放大输出位移,可有效提高其驱动能力,扩大其适用范围。图47展示了机构增强的SMA丝驱动[46]。

图47 机构增强的SMA丝驱动Fig.47 Mechanism-enhanced SMA driver

传统机械系统驱动、传动,扭力管驱动,压电叠堆泵驱动,磁致伸缩材料驱动(见图48)属于集中式驱动,多用于类似刚性变体的部位,各种新型的集中式驱动相较于传统机械系统驱动,尤其是目前在通航等领域应用越来越多的电动作动筒和电动舵机,优势并不明显,反而因技术成熟度不足而存在诸多问题。分布式驱动[47-48]可以实现大尺度的柔性变体,能够满足飞机大部分变体需求(见图49),采用形状记忆合金、压电材料等智能驱动器的分布式驱动具有较高的发展前景。如采用形状记忆合金丝分布式驱动翼面形状(见图50),驱动力均匀,可实现型面的复杂变体等,具有集中式驱动无法实现的优势。但目前分布式驱动有许多核心技术问题需要突破,如在复杂、变化的空气环境中实现驱动系统的有效温度控制和保持,以及如何实现驱动和驱动后型面的精准控制等。

图48 磁致伸缩材料驱动器Fig.48 Magnetostrictive driver

图49 分布式变形机械结构Fig.49 Distributed deformed structure

图50 记忆合金丝分布式驱动Fig.50 Structure distributed driven by SMA

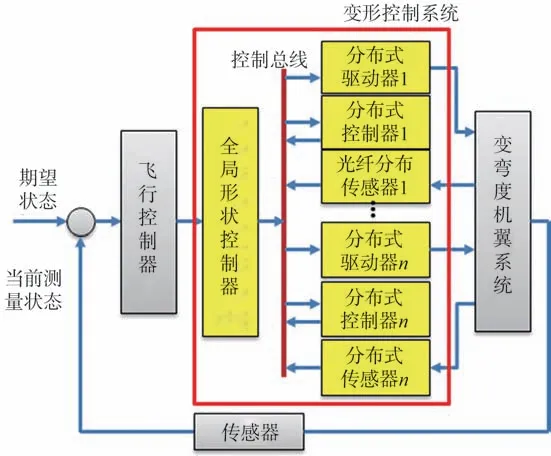

飞机变形控制系统根据机载传感器和飞控系统发送的飞行状态信息,给遍布于飞机的分布式驱动器施加激励,使其伸缩、弯曲或扭转,驱动柔性结构变形,使飞机达到预想的形体状态,实现对不同飞行状态的适应。图51所示为一种变弯度机翼的变形控制方案。

图51 一种变弯度机翼变形控制方案Fig.51 A deformation control approach for variable camber wing

值得注意的是,目前新型的驱动/控制技术方案大多处于开发与原理验证阶段,变形能力、重量、可靠性等还不能满足飞机上变体应用的要求。

5 状态感知技术

变体飞机的自适应变形能力依赖于状态感知技术。状态感知技术和飞行控制系统为变体机翼自适应变形提供输入和反馈,为变体飞机解决“变到位”的问题。例如,美国F-14战斗机机翼为变后掠翼,后掠角的变化为20°~68°,飞行过程中利用空速管感知飞机速度,再通过控制系统驱动机翼后掠角自动改变,最大变化速度可达7(°)/s,以此来保持操稳性能。

变体飞机需要感知的“状态”信息包括空速、海拔、迎角、过载、角速度、角加速度等飞机整体飞行和运动状态信息,还包括机体的应力、应变、位移、曲率、振动、损伤、转动角度等结构状态信息。飞机飞行状态和运动状态信息来自飞机自身的空速管、高度计、GPS、罗盘等机载传感器和飞控系统,对于飞机而言属于成熟技术,需要解决的问题在于如何在飞控系统中将飞行状态与变体驱动/控制方案耦合,实现飞行包线和飞行性能的全任务优化。

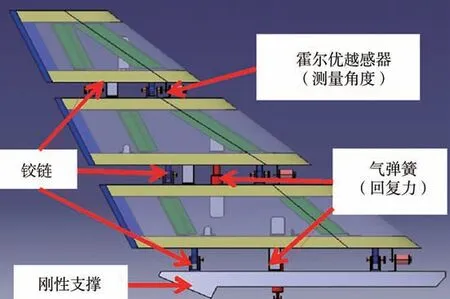

理想的变体结构应为作动、控制和传感一体化结构,如图52所示,其中作动器用来改变结构的物理性质和结构形状,并最终实现结构的自适应的变体功能;传感材料用来感知内外部环境信息,受重量和空间尺寸限制,这些传感器通常微小且遍布机翼内部和智能蒙皮中。例如,温度传感器可以实时检测SMA丝周围的气流温度,霍尔角度传感器能够测量每个关节转轴转过的角度,压力传感器能够测量蒙皮表面的压力等。部分智能材料除具备变形能力,还具备感知功能和响应功能,由其组成的智能变体结构易于实现作动、控制、传感一体化。

图52 传感、作动、控制一体结构Fig.52 Structure with sensors,actuators and controllers integrated

状态感知技术与传统结构的健康监控技术关联紧密,光纤光栅是结构健康监测常用的传感器。光纤光栅能够检测微小的形变,具有灵敏度高、结构适应性好、体积小、重量轻、瞬态响应、抗电磁干扰、长距离传输损耗低的独特优势,能够实现对温度、压力、变形和冲击等70 多种物理量的检测,适用于大型复杂航空结构的智能检测[49-50]。在变体飞机柔性蒙皮中植入光纤光栅可以对变体机翼的气动外形进行实时监测[51],如图53 所示。例如,欧盟智能飞机结构(Saritsu)项目[52]的机翼集成的传感器技术包括监测外形、探测损伤,以及影响敏感涂层的光纤和超声技术,如图54 所示。在局部长度、曲率变化较大的部位,光纤光栅如何避免失效是其后续需要攻关的方向之一。

图53 光纤光栅可以对机翼外形进行实时监测(单位:mm)Fig.53 FBG monitors the wing profile in real time

图54 欧盟智能飞机结构(Saritsu)项目Fig.54 Smart intelligent aircraft structures(Saritsu)project by EU

6 4D打印技术

经过了多年研究探索,目前具有较高成熟度的高速变体飞机结构技术仍然未得到广泛应用。除了上文提到的用于柔性结构、驱动控制的各种智能材料技术成熟度较低,满足不了使用要求等原因以外,柔性结构及其分布式驱动控制使得结构复杂程度高,各种性能耦合,导致传统制造技术难以实现如此复杂变体结构的制造。传统制造技术也是变体结构技术受限的原因之一。突破传统制造观念限制,协同运用材料、制造及构型设计等技术进行颠覆性创新成为迫切需求[53]。

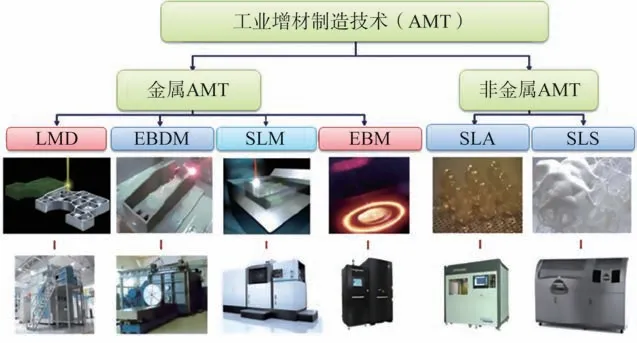

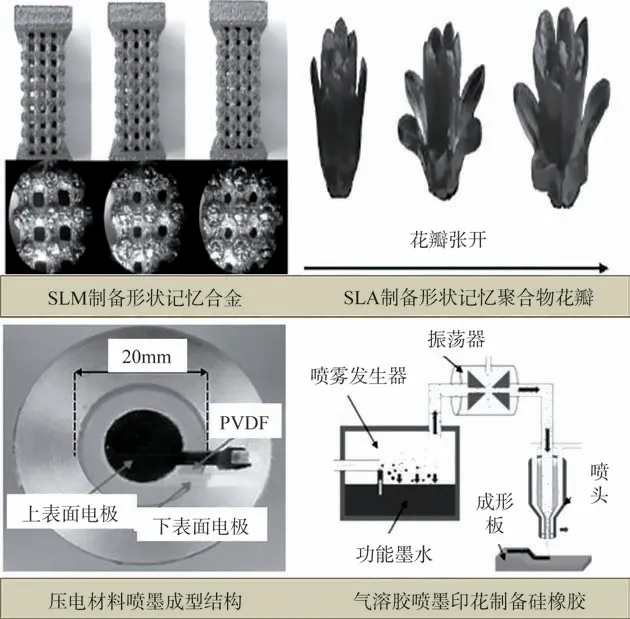

增材制造技术(也称3D 打印)作为一种新兴制造技术正逐步应用于航空器的大型整体化结构和复杂精细结构的工程化制造[54-55],图55 给出了目前主要工业用的增材制造技术。4D 打印技术是指将智能材料或智能材料与传统材料混合进行3D打印成形,打印出的构件可根据特定条件或环境的激励变化做出响应,改变构件的构型、刚度、功能等。智能结构4D 打印技术,可实现智能材料元件的自组装、多功能和自我修复等,也能够制造具有可调节形状、特性或功能的动态结构,这对于变体飞机结构的制造具有独特的潜力。例如,美国空军研究实验室(AFRL)采用增材制造技术使用软性和刚性材料设计制成的飞机机翼多材料共形控制面,与传统襟翼相比,具有更高的空气动力效能,结构完整性和操控性能也更为出色。再如,利用形状记忆聚合物通过4D打印制造变体机翼的无缝柔性蒙皮,能够满足变体飞行器连续、光滑变形和轻质的需求[56]。目前,形状记忆合金、形状记忆聚合物、压电材料、硅橡胶、磁驱动材料等智能材料都能够通过增材制造技术实现制备[57],如图56所示。

图55 主要工业用增材制造技术Fig.55 Main additive manufacturing technology for industrial application

图56 智能材料通过4D打印制备Fig.56 4D printed smart materials

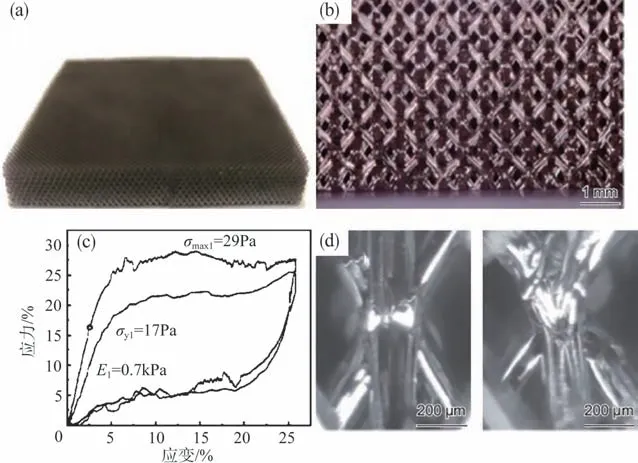

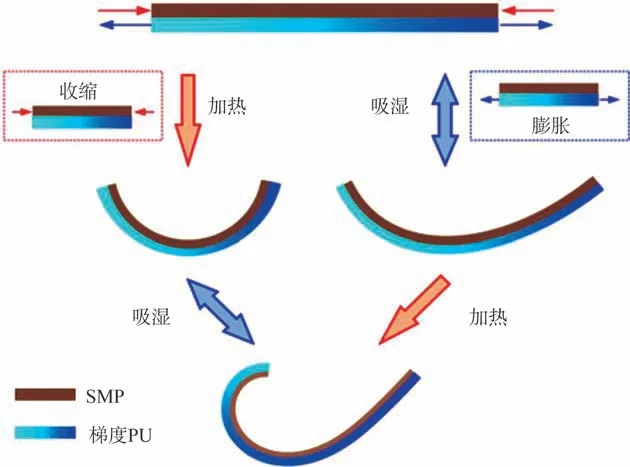

4D 打印的变体结构特征包括“拓扑结构”“点阵结构”“多材料复合”等[53]。拓扑优化能够利用优化的手段保证一定约束下获取最优的结构性能,对变体机翼结构展开考虑多物理场耦合、多目标的拓扑优化设计,能够使结构设计摆脱对初始构型和工程师经验的依赖,可能获得完全意想不到的创新构型,可以实现零泊松比、负泊松比等结构构型。拓扑优化与增材制造技术结合[58],能够进一步加强变体机翼结构的可制造性。点阵结构是一种性能优良的新型多功能优化设计载体,可以有效融合防/隔热、隐身、变体、减振等功能,其单胞结构周期性或非周期性排列的结构构型,在力、热、声等领域具有独特的优异性能。通过智能材料点阵结构的4D 打印[59]能够缓解变体机翼结构[33]既要承载又要变形的矛盾,将多种形态、多种功能的柔性可变形结构简化为设计点阵单胞以及单胞变化规律的问题,有效降低多功能结构的复杂程度,如图57、图58所示。4D打印还能够制造将异种材料复合在一起的梯度结构[60],以实现性能、功能的梯度变化,如通过将不同激励诱导伸缩的材料复合在一起,改变温度或湿度等激励,可实现构件不对称的弯曲偏转,如图59所示。

图57 4D打印多功能点阵结构Fig.57 4D printing multifunction lattice structure

图58 基于点阵结构设计的变体机翼Fig.58 Morphing wing based on lattice structure

图59 异质材料梯度结构示意图Fig.59 Illustration of multi-material structure

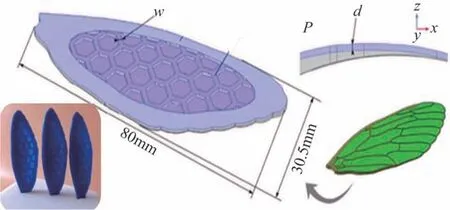

随着变体研究回归仿生,模仿鸟类或昆虫的特殊飞行方式,4D 打印技术采用超轻材料和点阵结构、蜂窝结构等柔性结构制造的柔性机翼[61],其空气动力学和气动声学特性具有良好的可设计性,成为未来变体飞行器设计制造的通用解决方案,如图60所示。

图60 采用4D打印技术制造的仿生扑翼Fig.60 Bionic wings made by 4D printing technology

4D打印技术刚刚兴起不久,面临可打印智能材料种类少、智能材料打印后变形性能下降、缺少工程实用的智能结构设计方案、难以精确驱动和控制等挑战,4D 打印的智能变体结构的力学行为、失效特征与可靠性研究也尚未启动,但该技术对智能结构领域的拓展依然让人非常期待,相信4D打印的智能结构是未来变体飞机的重要支撑。

7 结论

变体飞机能够有效应对不同飞行状态和不同任务需求对飞机布局设计的挑战,是未来飞行器的重要发展方向,但同时也对智能材料、变体结构、状态感知与控制等提出了新的要求。本文首先简述了变体飞机的背景和发展历程,然后提出了变体飞机结构的组成以及能力需求,最后就变体飞机结构所涉及的关键技术进行了分析和总结。得到以下结论:

(1)变体飞机结构,除轻质化、长寿命、高可靠性等传统飞机结构能力需求外,大变形能力、连续光滑变体能力、变体过程中具备承载能力,以及变体响应时间等是变体飞机结构研制的核心需求。

(2)变体飞机结构涉及柔性结构技术、驱动/控制技术、状态感知技术等关键技术,智能材料柔性结构、分布式驱动/控制系统与微小传感器一体化是未来变体结构的主方向。

(3)当前变体飞机结构技术成熟度较低,现有案例设计多针对载荷和刚度要求较低的低速微型无人机或中高速小型无人机展开,工程化应用还需大量基础性研究和工程化研制。

(4)采用智能材料与增材制造相结合的4D 打印技术对于变体飞机结构研制具有独特优势,未来在工程应用方面具有巨大的潜力。