反硝化深床滤池在污水处理厂的调试分析

2022-12-27潘郑妍

潘郑妍

0 引言

随着污水治理要求的提升,全国各地纷纷出台严于国家污染物排放标准的地方标准。其中,出水总氮(TN)是提升幅度最大的一个水质指标,但也是最为难以处理的一个指标。常规的二级生化处理无法满足标准的提升要求,是以大多数污水处理厂通过增加深度处理工艺段实现出水达标排放。为尽快实现国家提质增效的要求,缩短反硝化深床滤池的设备调试、污泥的培养及驯化时长尤为重要。厦门市某水质净化厂设计出水总氮排放标准为10mg/L。该厂二级生化处理工艺为改良的活性污泥法(AAO),通过生化系统脱氮处理后,一般情况下二沉池出水TN 在10~15mg/L 范围内波动。下面以该厂实际运行情况对反硝化深床滤池的技术应用进行探究总结。

1 反硝化深床滤池的设计原理介绍

1.1 滤池的介绍

污水处理厂中的反硝化深床滤池,采用的核心技术是深度处理技术,在技术运用环节,需要对滤池的水量、二级出水方式、水质等参数进行技术分析,综合考虑经济效益与技术管理能力,选择合适的工艺方式,从而制定以深度处理技术为核心的滤池工艺方案。以这一技术为核心的方案具有安全环保、低污染、节能效果好、成本消耗低的特点,且十分便于管理,是一项十分成熟的工艺方案。由此可证,反硝化深床滤池更适合该厂的深度段处理工艺。

反硝化深床滤池与深床滤池的滤池结构形式完全一样,可以互相切换运行,反硝化深床滤池是滤池的基本运行体现。这一滤池模式本身集合了过滤技术、生物脱氮技术,具有丰富功能,可以实现同时降低污水中的总氮(TN)和SS 功能,其在现阶段的国际水处理领域中具有较强的先进性,初步实现了过滤与脱氮处理同时进行。在本次研究的污水处理厂中,反硝化滤池形式是一种以降流式填充床为基本结构,以“后缺氧脱氮”滤池模式为主要结构的滤池,具体构成包括:滤池、过滤材料、反冲洗机构、自动化控制机构等;采用全自动运行控制模式。滤池由顶部进水,由渠道布水,安装双弧形气囊双层滤砖作为布水布气系统,之后使用粗粒天然石英砂作为反硝化的过滤材料,同时承担挂膜介质的角色,为了更好地实现过滤效果,需要控制介质的颗粒规格在2~4mm 之间。这样设计之后,滤池内的生物膜形成量丰富,最多能够达到50g/L,最少也可以达到20g/L。若可以确保碳源充足,则水处理之后的出水浓度能够实现TN <5mg/L。与此同时,滤池内的过滤层位于较深的位置,深度大约2.78m;这样的深度可以提升滤池内水体流通稳定性,避免出现水体窜流、穿透等问题,也很少会出现由于前段工艺异常引起的水力穿透问题。在本次设计中,所设计的滤层介质本身抗阻塞性能较强,在滤池运行的过程中,反复冲洗区域内的规律面积可以实现固体悬浮物截留量在7.3kg/m2以上;高负荷的固体悬浮物能够充分发挥自身特性,延长滤池的过滤周期,也可以有效降低反冲洗频率,更加轻松地应对生化段的污泥膨胀现象。反硝化深床滤池采用气、水协同进行反冲洗。反冲洗废水进入废水池,通过水泵提升至二沉池进水渠再次循环处理。滤池内的滤床具备截留高负荷固体悬浮物的特性,每次进行反冲洗的用水量约等于处理水量的3%~4%。反硝化滤池的核心机制为“碳源投加”,具体形式为:“进水流量信号+进水溶解氧浓度信号+进水硝基氮浓度信号+出水硝基氮浓度信号”,这样的机制可以更加精准地控制每次投放的碳源,降低碳源投放量,提高资源利用率的同时控制成本,提升系统运行的稳定性[1]。

1.2 过滤机理

根据上述分析的反硝化深床滤池中“滤池”的工作原理与运行过程,采用的过滤介质为特定规格的粗石英砂;而滤池运行过程中发挥作用的三个环节为:截留高负荷固体悬浮物、吸附环节、脱附环节。

1.2.1 截留

滤池的截留包含:机械过滤、纵向渗透和表面扩散(布朗运动)。

本次设计的反硝化深床滤池中“滤池”部分之所以具备出色的高负荷固体悬浮物的截留功能,是由于其使用了机械过滤机制,是一种将所有规格体积比滤料大的颗粒物一一筛选出来、截留下来的工艺机制;也可以将已经沉淀单位颗粒物整体截留下来。在这一机制运行中,承担滤料角色的介质筛孔越小,截留效果越明显,其中悬浮颗粒物在水体运行过程中不断流动、穿过细筛孔从而被截留的概率更高。而后层层叠加使得滤料孔径缩小,堆积更多悬浮物。这与悬浮物的粒径和滤料孔径的相对大小有关。无论如何,多种物理作用结合使得悬浮物与滤料接触后被拦截。

1.2.2 吸附环节的内在机理

根据颗粒物、过滤介质之间的物理作用,从“范德华力的吸附力”角度解释,在颗粒物触碰到过滤介质表面时,能够以低滤速被吸附,且吸附作用持续加强。

1.2.3 脱附环节机理

根据截留与吸附环节的运行机理分析,在过滤系统运行的过程中,若水流速度不断提高,则过滤层承受的阻力会不断增加,此时截留层内“被截留”的固体悬浮物及颗粒集合将有可能被挤压、带入滤料的内部,导致过滤失败。因此,需要加强对滤池的反冲洗,将滤料深层位置的颗粒物冲出来,确保过滤系统的有效运行。

1.3 反硝化脱氮工艺方案

在滤池的运行过程中,滤料层不断截留、吸附生化处理工艺出水中的悬浮物以及大量的微生物,其中有大量的反硝化兼性、异养菌群,如微球菌属、变形杆菌属、芽孢杆菌属、假单胞菌属、产碱杆菌属、黄杆菌属等。反硝化菌属于一种缺氧微生物,主要是在石英砂表面生长繁衍,若环境内为缺氧环境、厌氧环境,利用进水投加的碳源和污水中的硝酸盐来完成新陈代谢,反硝化作用将硝态氮转化为无害的氮气,排向大气,降低出水总氮浓度,确保总氮浓度达标排放。

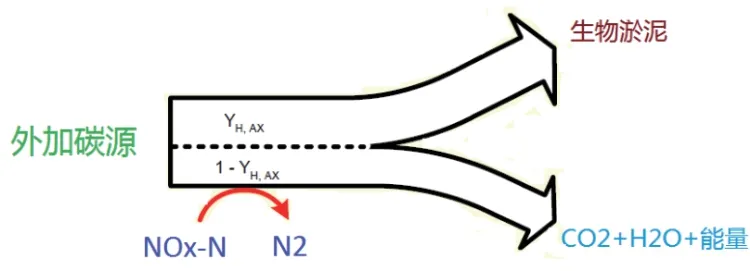

微生物利用适量优质碳源作为电子供体,以NOx-N 作为电子受体,在缺氧环境下,通过反硝化作用将NOx-N 转换成N2(气体)排出,实现反硝化脱氮,其过程如图1 所示,总氮的去除量甚至可以达到20mg/L 及以上。

图1 微生物反硝化脱氮过程示意图

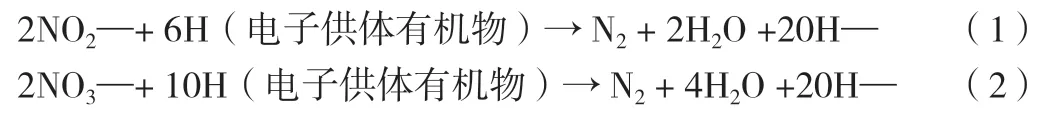

生物反硝化过程可用以下公式表示:

2 反硝化深床滤池运行分析

2.1 反硝化滤池的滤料填装及启动准备

通过结合水质净化厂用地面积,选择适当的反硝化过滤速度及反硝化容积负荷得以确定滤料的填装高度。该水质净化厂每格滤池包含2.3m 的石英砂滤料层,0.45m 鹅卵石承托层以及0.19m 的滤砖层。其中,承托层采用5 层级配置,由下至上分别为0.1m 的规格24mm×38mm 鹅卵石,0.075m 的规格12mm×24mm 鹅卵石,0.075m 的规格6mm×12mm 鹅卵石,0.1m的规格3mm×6mm 鹅卵石,最顶层为0.1m 的规格6mm×12mm鹅卵石。该水质净化厂进水方式为上进下出,在反硝化过滤的过程中,最上层的滤砂会随着进水水流落入下层承托层,填充每层的孔隙。因此,在反硝化滤池启用前,需进行汽水反冲,一方面筛选洗去上层较轻的滤砂,一方面利用部分滤砂填装承托层,减小孔隙,更利于后续过滤效果。

2.2 反硝化菌挂膜培养方式及培养周期

反硝化菌的培养与生化系统活性污泥培养类似,一般有两种培养方式。一是利用污水里自带的微生物进行培养驯化,经过二级生化处理工艺处理后,污水中含有部分微生物,污水中的微生物被截留吸附在石英砂滤料上,经驯化后,形成生物膜。另一种则是通过投加外部污泥进行接种,因滤池进水悬浮物浓度很低,为了加快反硝化菌生长,考虑直接在反硝化深床滤池内投加活性污泥。根据反硝化菌的生长周期,利用污水中自带的微生物进行培养所需时间极长,而污水处理厂投入产后必须尽快达标排放,因此,大部分污水处理厂均选择投加活性污泥接种培养,加快驯化进度[2]。

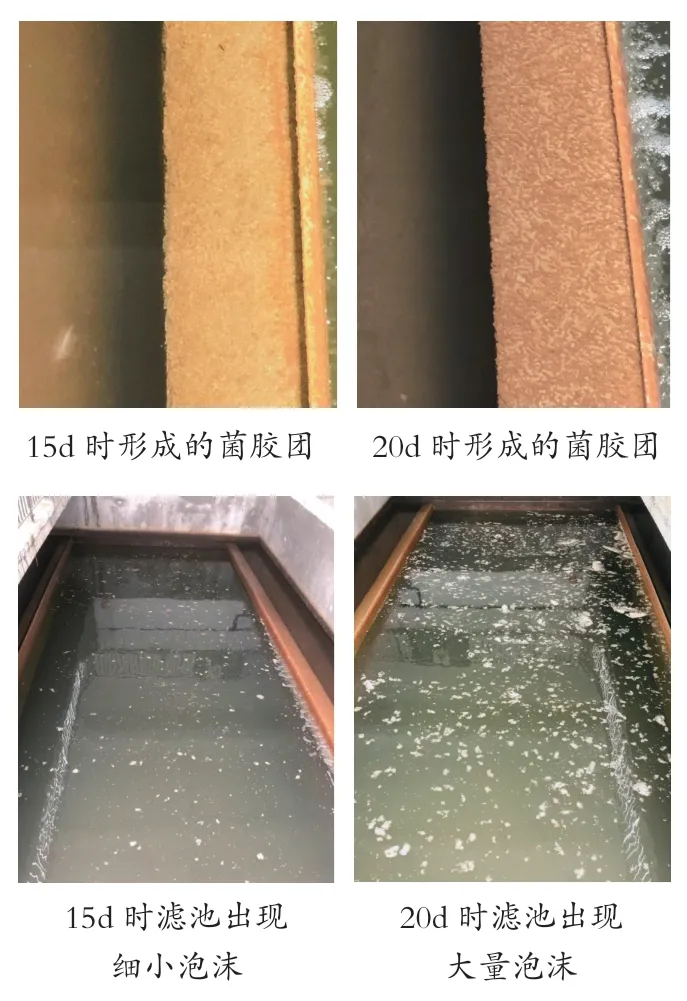

因该水质净化厂为新建污水处理厂,投产后二级生化系统所驯化的活性污泥内反硝化菌的含量较低。为尽快筛选并培养出大量反硝化菌,在外部污泥的选择上采用邻近的已正常运行的污水处理厂的新鲜的浓缩污泥。浓缩池的剩余污泥里含有大量的反硝化菌,污水经过污泥里微生物的反硝化作用后使得出水TN 达到了排放要求,但这并不是真正的挂膜成功。反硝化滤池投加污泥后,大量的反硝化菌只停留在滤料层表面,并未吸附在滤料上,生物膜尚未形成,并且在挂膜培养时期应延缓反硝化滤池的反冲洗周期,频繁地反冲洗易导致菌群的脱落。通过每日观察反硝化滤池的运行状态,大约在第15d 的时候,反硝化滤池运行液面开始出现少量的白色泡沫,其为反硝化过程中产生的生物泡沫。并且,在滤池进水渠道导流板上开始出现黄褐色条状污泥。第20d 后,滤池开始大量出现白色泡沫,且滤池进水渠道内布满了黄褐色条状污泥,此时,反硝化菌初步挂膜成功,如图2 所示。

图2 反硝化滤池的生长

2.3 碳源投加量对反硝化的影响

在反硝化反应过程中反硝化菌还原硝基氮需利用有机物作为电子供体,但是在经过二级生化处理后,进入滤池之前,进水内的碳源含量较低,此时可以适当增加进水的碳源,从而确保池内反硝化生物菌群落活性正常。但如果碳源投加过量,又容易引起二次污染超标,所以碳源的投加需要通过仪表数据作为依据才可实现精准控制。该水质净化厂在反硝化深床滤池系统前端设置1 座混合池,混合池内投加碳源,而后污水由滤池上部进水堰进入各滤格。并在滤池进水及出水端增设在线监测COD 仪表,以实现碳源投加量的控制。

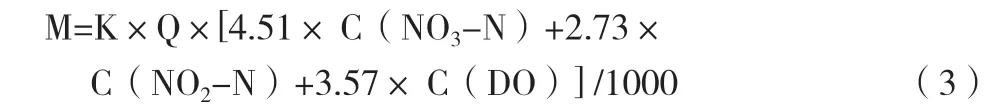

理论上过滤系统的反硝化环节中,每次还原1gNO3-,都需要进行2.86g 的BOD5 的消耗,而将1gNO2-还原,则需要付出1.71gBOD5 的消耗。该水质净化厂使用30%乙酸钠溶液作为外部碳源。假设污水中的总氮完全参与反硝化反应,根据有机物、碳源的总量进行计算,并且换算为乙酸钠则为:

通过式(3)计算出该水质净化厂6 万t/日处理规模时碳源投加量为2 050kg/d(纯乙酸钠),换算为30%乙酸钠则为6 833kg/d,折算30%乙酸钠溶液药耗为114mg/L。

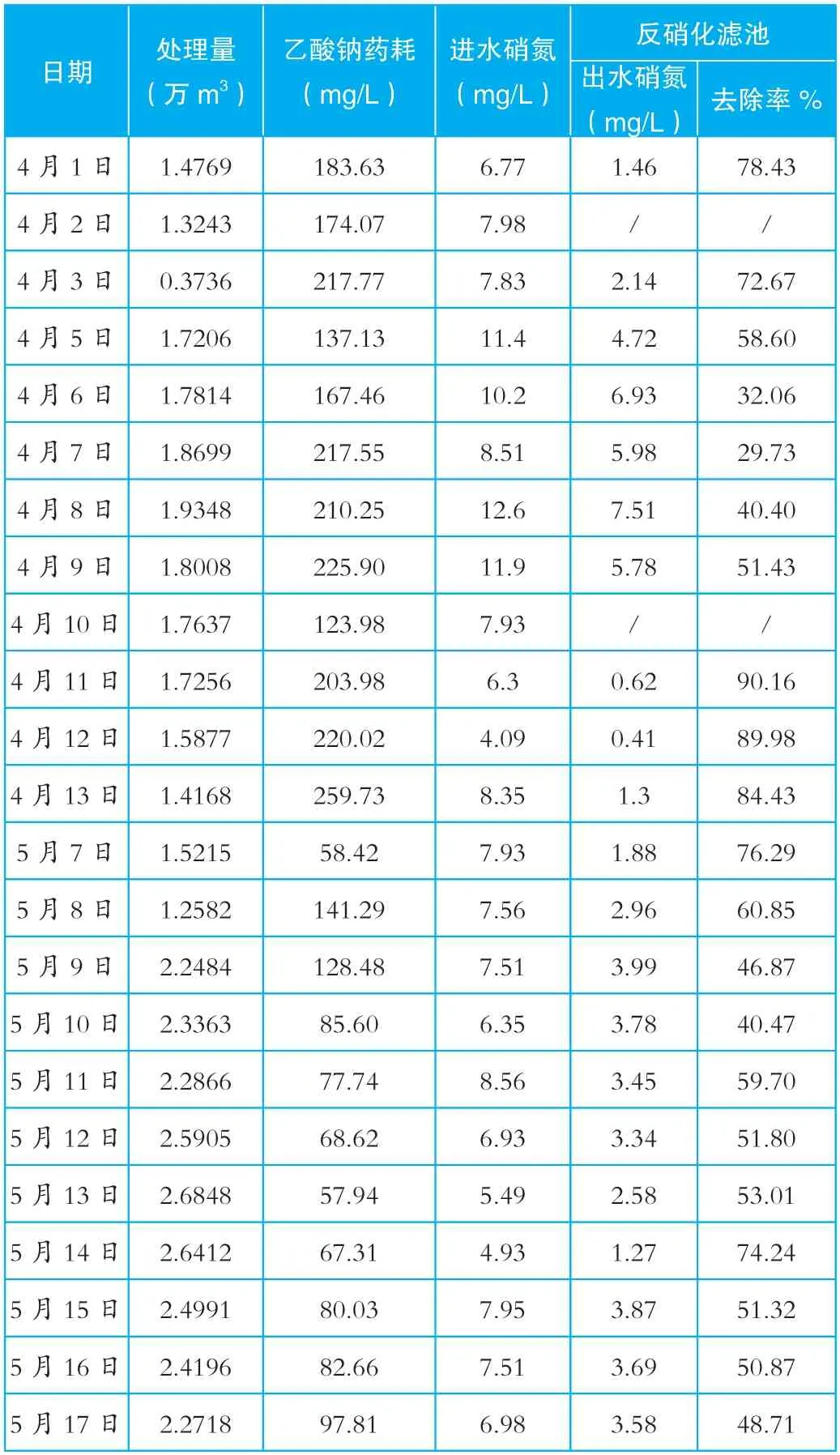

具体运行数据如表1:

表1 反硝化滤池运行数据

通过实际运行数据可以看出,反硝化滤池培养初期,碳源投加量较大。当反硝化菌成熟后,即使碳源投加量降低,仍可实现去除5mg/L 左右的硝氮。

2.4 溶解氧对滤池的影响

反硝化深床滤池工艺的技术本质是反硝化反应,而反硝化反应的原理是用硝酸盐代替分子氧成为受体,通过无氧呼吸来完成对有机质的分解。因此,滤池氧含量对反硝化深床滤池工艺的应用效果具有直接性的影响,为保证反硝化深床滤池工艺的污水处理效果,必须做好滤池氧气含量的控制。

根据多个项目经验,反硝化深床滤池变液位运行会导致滤池进水溶解氧升高 6~8mg/l,因此,大部分污水处理厂的反硝化深床滤池均会在进水渠增设布水弧形堰板并使用恒液位控制,有效避免滤池进水因跌水(如变液位运行控制)而造成的溶解氧升高问题,通过滤池进水配水系统溶解氧增加值小于1mg/l。

在反硝化深床滤池滤层中,在滤池进水溶解氧较高的情况下,上层滤料处于好氧情况下,菌群利用分子态氧分解有机物并不起反硝化作用,只有在滤层中处于无氧状态才能起到有效的脱氮作用。一般情况下,当溶解氧含量≤0.5mg/L 时,硝酸盐氮是反硝化菌的主体反应物质,此时才能正常进行脱氮处理;当溶解氧含量在0.5~1mg/L 之间时,污水中有机氮的去除率在60%~80%之间;当溶解氧含量≥5mg/L 时,污水中有机氮的去除率将≤20%。因此,控制滤池进水溶解氧对于降低反硝化滤池碳源投加费用、提高滤池出水稳定性有重要作用[3]。

3 结论

综上所述,反硝化滤池投入调试初期受到滤料、反硝化菌生长情况的影响,要实现快速平稳运行,需要对反冲洗周期、碳源投加量以及溶解氧的控制更为精准。第一,滤料及承托层的铺设需均匀且满足填充厚度要求。第二,污泥驯化培养需采用外部接种以加快挂膜速度。第三,碳源投加量需根据运行时实际进出水硝氮浓度,进水水量,滤池生物膜情况等多方面因素进行调整。第四,反冲洗时长需在反硝化菌挂膜正常后才可按常规调整控制。第五,反硝化滤池在运行时除特殊情况外需采用恒液位运行模式,且进水布水渠需增设导流板以减小水流跌落而升高溶解氧。