筒仓控制系统在焦化备煤生产中的应用

2022-12-26张妍

张 妍

(飞马智科信息技术股份有限公司,安徽马鞍山 243000)

引言

传统露天开放式煤场因投资少,技术成熟,建设简单,堆放不同煤种有较高的灵活性,得到煤炭企业的广泛运用,但由于煤场占地面积大,因风损、雨损造成煤炭流失,入炉煤含水率不稳定,环境污染十分严重。某钢铁公司新建筒仓项目利用现有露天储煤场地,按300 万t/a 的焦炭产能需求,共建20 个直径约21 m 的大型全封闭贮配一体筒仓。通过优化煤炭运输和提升煤炭质量,来淘汰落后的产能和环保工艺。[1]

介绍了筒仓控制系统的研究与开发工作,重点阐述了筒仓控制系统的功能和特色,在某钢铁公司新建筒仓工程中的应用情况。

1 背景

为满足焦化煤处理配套系统的自动化生产要求,基于AB PLC 开发了筒仓控制系统,利用Studio 5000 Logix软件编程,上位机组态软件FactoryTalk View Studio 编制画面,实现了对备煤系统的运行控制和对整个备煤系统运行状况的监控和记录,满足了煤处理配套系统工艺要求和使用功能,使筒仓备煤生产实现自动化控制,操作实用安全可靠。

2 解决方案

2.1 筒仓控制系统总体架构

按照先进、成熟、可靠、实用的原则,本工程自动化系统采用三电(EIC)一体化系统,以满足煤处理配套系统的自动化生产要求和对配煤贮运的高水平管理。主工艺线设备采用PLC 控制方式,部分辅助设备采用继电-接触器控制方式,紧急停止通过硬接线方式实现。

自动化控制系统由基础自动化系统(L1)和过程自动化系统(L2)构成。基础自动化系统(L1)采用PLC 控制系统,各种操作参数均引至控制系统,进行指示、调节、记录、积算、报警及联锁等,实现过程控制、顺序控制和逻辑控制。过程自动化系统(L2)采用客户端/服务器结构,主要用于生产过程数据的采集、存储、数据输出等。

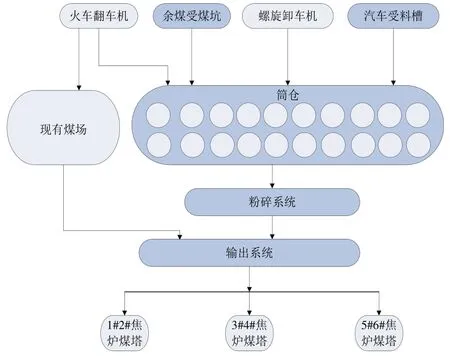

控制系统主要包括筒仓受煤系统、贮配煤系统、粉碎及输出系统等。工艺流程简图见图2。

图2 工艺流程简图

2.2 控制系统介绍

2.2.1 控制范围

主要包括:受煤系统、新建贮配煤系统的胶带机设备以及相关备煤配套设施。

2.2.2 系统构成

基础自动化系统主要由操作员站、工程师站、打印机、PLC 控制站、I/O 模件、交换机、以太网及现场总线构成。基础自动化系统由UPS 不间断电源供电,停电后可维持供电30 min。

2.2.3 系统配置

备煤系统配置1 套冗余PLC 控制系统,用于胶带系统及其它控制。配煤控制系统配置1 套冗余PLC 控制系统,为机电一体品自带,用于配料控制和清堵系统控制,不包含在备煤控制系统中。2 套PLC 控制系统共同完成卸煤、运煤、储煤、配煤等系统的设备数据采集及自动控制。在综合电气室主控机房设置2 台HMI 服务器,互为冗余。备煤系统PLC 主站设置在综合电气室3 层高低压配电室,在B-2转运站变电所(B-2 转运站附近)和自动配煤电磁站(筒仓中部)设置远程I/O 站,另外,为焦油渣及污泥输送系统设置远程I/O 站,PLC 主站通过总线与远程I/O 通信,并考虑与智能马达保护器的总线接口。

2.2.4 网络结构

网络拓扑图部分如图3 所示,通过Industrial Ethernet 高速数据总线进行通信,通信速率≥100 MB/s。与原有控制系统之间通过硬接线或以太网通信式进行信号交接。由于本工程涉及多系统间通信,网络通讯复杂,简单来说共有三类通信方式。

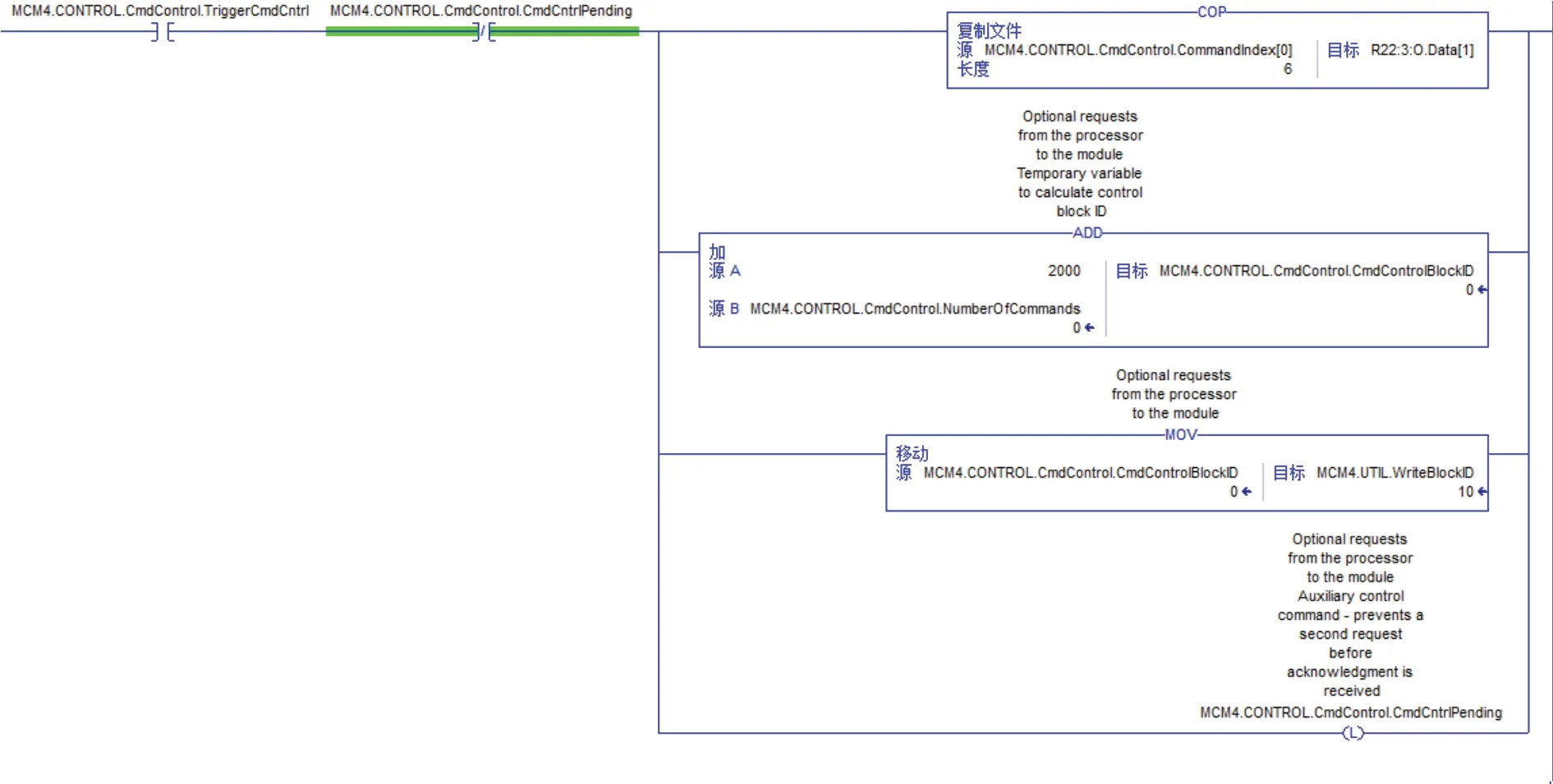

(1)ABPLC 之间,仓顶卸料小车光纤接至交换机通过Ethernet/IP 以太网通信,与备煤系统PLC 通过MSG指令进行数据交互。见图4。

(2)项目设有临时搭接系统,是为确保不间断生产,改造期间南煤场可以向二系统供煤,以及西侧筒仓建成后输出系统建成前可以向1#~6#焦炉供煤而新建的临时设施。新系统AB1756-L73PLC 与老系统西门子PLC 通过Socket 端口开发程序进行TCP 通信。省去了第三方网关,经济高效且实测通信稳定。见图5。

图5 Socket程序

(3)备煤ABPLC 与单体设备间(如马达保护器)进行ModbusTCP通信。见图6。

图6 Modbus程序

2.3 主要控制功能

(1)电气控制功能

使用Studio 5000 Logix 对单体设备进行模块化编程设计,如故障处理模块、单体设备启停模块。主程序通过调用单个子程序,实现模块化编程。且对胶带机重要连锁点进行滤波处理,滤波模块可以实现重复调用,高效简洁,便于生产和维护。

对每个胶带机进行外部故障判断。连锁停机点到达时,相应胶带机停机。在故障判断逻辑中加入了连锁停机点切除和投入按钮,实现生产不停机即可处理停机故障点。

每个胶带机可以进行就地手动、远程单动、远程联动三种启停模式。远程单动或远程联动过程中,若出现诸如急停、撕裂、重度跑偏、打滑等连锁条件信号,胶带机立即停止,实现胶带机安全生产运行。另外,对可逆胶带机进行特殊处理,在正转延时后才允许反转,反转延时后才允许正转,避免可逆胶带机机械惯性损伤。

对模拟量输入值进行DA 转换,编写模拟量HH、H、LL、L 报警程序。对皮带秤输煤量进行累积计算,累积量最高可达100 万。在累积量达到最高值后实现自动清零,也可在HMI 画面对累积量进行清零处理。

每条流程都能够实现胶带机逆启顺停,一键启动。在胶带机流程运行后,若流程中间某一胶带机故障停机,直接触发其上游胶带机停机。待故障胶带机故障处理后,可以再次实现一键启动。

(2)画面功能

使用FactoryTalk View Studio 进行画面编制。现场采用服务器-客户端模式(Client/Server),2台服务器形成冗余系统,服务器主要用于过程数据的收集、存储,控制数据的输出等。工程师站用于系统的开发和调试。通过工程师站组态软件写入组态画面、数据记录。5台操作员站通过Client客户端进行监视操作。主画面进行合理布局,在满足基本功能需求的前提下,通过两张主画面:筒仓输入系统、筒仓输出系统展示出主要工艺流程,单体设备通过点击弹窗显示操作。同类画面采用“参数”功能进行编制,实现模块化调用。此外,制作出煤种选择、煤种计量,筒仓料位信息等功能性画面。将网络拓扑图也融合进画面,方便对各个远程站进行监视故障处理。对于除尘系统,使用RSLinx Enterprise 进行通讯,画面统一整合进筒仓控制系统。故障报警记录、历史趋势等记录进数据库,并对重要操作信息如投切按钮的使用也进行记录。HMI 人性化,操作实用、安全。图7-8 分别为筒仓输入系统部分画面及输出料线选择部分画面。

图7 筒仓输入系统画面

2.4 功能特色

目前的常规编程思路是利用PLC 梯形图编写输送生产线自动控制逻辑。存在的问题是若输送生产线拥有众多且繁琐的输送流程,用PLC 梯形图编写自动控制逻辑,耗时、费力、纠错性差以及可维护性差。

图8 筒仓输出料线选择

筒仓项目组创新编程思路,将散状物料输送生产线上的若干条胶带机看成一个“整体设备”,每条胶带机的启停步骤被看作为该“整体设备”顺序控制的一个“步”。在Studio 5000 Logix 运用SFC 工具对主要送煤流程进行编制。引进SFC(顺序功能图)的编程理念,按照“步”的执行顺序和转换条件,逐“步”编出所有控制逻辑。以上编程理念,将复杂的逻辑编写过程转化为的“绘画”过程,从而实现高效、快速地编写控制逻辑。见图9。

图9 SFC流程编程

HMI 制作时使用参数功能,对同类画面模块化处理调用,节省了大量编制时间。并针对本项目通信情况多且复杂的情况,程序编制“心跳信号”,画面对新老系统、机电一体化系统、以及各个远程站的通信状态进行实时监测显示,方便判断处理突发故障。

3 应用效果

筒仓控制系统应用于某钢铁公司新建筒仓工程中,由于运用创新的编程思路,在现场调试阶段,节省了筒仓项目调试时间,实现了筒仓项目安全、可靠的运行。筒仓工程自动控制系统遵循实用、经济、有效、有利控制产品质量、确保安全生产、性价比高的原则,在满足工艺要求和使用功能的前提下,做到了节省成本、系统稳定、HMI 人性化,操作实用、安全,减少了运行操作人员,促进了公司智能化经营。[2]

4 总结

筒仓控制系统满足了高度智能化、高效率、高精度的清洁化配煤生产要求,系统运行至今安全稳定,便于维护。画面简洁明了、方便操作、功能完善,获得业主的一致认可。筒仓控制系统安全、可靠,模块化编程,可广泛应用于钢铁冶金企业散状物料(煤粉、矿石等)输送生产线。