低温多效海水淡化蒸发器变工况参数的研究

2022-12-26宋玉亮

郭 翠,宋玉亮

(1.山东科达环境工程有限公司;2.潍坊市市政工程设计研究院有限公司,山东潍坊 261021)

引言

国内沿海地区淡水资源的缺乏不仅给人民生活带来了极大的不便,而且严重阻碍了地区经济发展[1]。为缓解沿海地区淡水资源缺乏的局面,充分利用当地丰富的海水资源,可采用建设较大规模的水热电联产的海水淡化厂,以同时解决电厂自用水和周边地区生产生活用水需求。多效蒸馏海水淡化技术是比较早成功推广使用的海水淡化技术之一,其原理与常规蒸馏技术相同,是利用高温蒸汽与海水的温差进行热交换后,再将从海水中蒸发出的水蒸汽冷凝成液态水并收集得到淡水,但因该技术存在较严重的结垢和其它问题限制了多效蒸馏法的发展[2]。随着技术的不断发展,低温多效海水淡化技术逐渐得到认可,通过控制海水工作温度在70 ℃以下,使结垢大大降低,技术的优势日渐凸显,已成为海水淡化领域内主流技术之一。低温多效海水淡化运行稳定、安全可靠,对海水水质和预处理要求较低,产出的淡水水质高,仅需简单处理就可以直接作为锅炉水的补给水,淡化过程所需热源可利用火力发电厂汽轮机作过功的低位热源,使低压蒸汽的热量得到充分利用,同时大幅度降低了海水淡化的运行成本。此外,低温多效装置与热蒸汽压缩技术相结合(LT-TVC-MED),通过蒸汽热压缩器(TVC)来提高海水淡化装置的造水比和热效率,达到更低的能耗,降低海水淡化厂碳排放量。由于低温多效海水淡化技术在利用低温余热进行海水淡化方面优势突出,发展迅速,在国内外已有众多运行的实例,其中天津北疆电厂、黄骅电厂和首钢京唐公司海水淡化工程均为国内较早采用低温多效海水淡化技术建设的项目。

为了研究低温多效海水淡化蒸发器的工作性能,研究设计低温多效海水淡化蒸发器理论计算模型。在不同工作条件下,对低温多效海水淡化蒸发器的工作参数进行计算,并对影响海水淡化蒸发器工作性能的因素进行分析,同时与已经投产的某电厂海水淡化蒸发器运行参数比对,为海水淡化蒸发器的实际设计运行提供参考。

1 低温多效海水淡化蒸发器模型

1.1 工艺流程

低温多效海水淡化蒸发器是一种横管降膜式蒸发装置[3],如图1 所示,其特征是将一系列的水平喷淋降膜蒸发器串联起来,经过预热的海水被均匀地喷淋到蒸发器的换热管上,并沿换热管以薄膜形式向下流动,在低于大气压力下,将定量加热蒸汽输入首效蒸发器,这样海水吸收管内蒸汽冷凝释放的潜热而蒸发,前一效蒸发的蒸汽进入下一效,作为下一效的输入能量,在下一效内重复上一效过程(温度均低于前一效),通过多次蒸发和冷凝,从而得到数倍于输入蒸汽量的淡水。

图1 LT-TVC-MED 工艺流程图

模拟蒸发器模型按4 效水平降膜蒸馏过程设计,为了提高能量的利用率,当利用发电机组抽汽作为动力蒸汽时,使用蒸汽热压缩器(TVC)将末效二次蒸汽作为引射流体抽回,使得蒸汽热压缩器出口加热蒸汽的压力降至第一效蒸发器凝结温度所对应的压力,再经过减温器调节到饱和状态。考虑到实际生产中设备加工的便利,该模型按照每一效蒸发器的大小和换热面积相等设计。

根据整个蒸发器系统质量守恒和能量守恒的定律,考虑到蒸发器的热损失对能量平衡的影响,建立整个蒸发器系统物料平衡方程与能量平衡方程[4]。

1.2 蒸发器物料衡算

对总蒸发量的物料衡算:

对任意一效的物料衡算:

式中:D—总蒸发量(产水量),t/h;

Dn—第n效二次蒸汽量,t/h;

G—海水进料量,t/h;

gn—第n效浓盐水量,t/h;

C0—海水浓度,%;

Cn—第n效浓盐水浓度,%;

C浓—浓盐水排出浓度,%。

1.3 蒸发器热量衡算

考虑海水过冷度和蒸发器热损失的影响,在各效浓盐水直接排出的工艺条件下,蒸发器的热量衡算:

式中:η—蒸发器的传热效率,%;

D0—加热蒸汽量,t/h;

r0—加热蒸汽的冷凝潜热,kJ/kg;

rn—第n效二次蒸汽的汽化潜热,kJ/kg;

Gn—第n效海水进料量,t/h;

Cpn—第n效进料海水的比热,kJ/(kg·℃);

tn′—第n效进料海水的温度,℃;

tn—第n效蒸发器工作温度,℃。

2 计算结果与分析

以4 效蒸发器为计算模型,每效均采用平均进料模式,浓盐水和产出的淡水分别通过U 形管逐效累计排出。

2.1 末效工作温度不同时工况分析

计算中设定蒸发器的工作参数:淡水产量300 t/h(包括TVC 抽回的部分末效二次蒸汽),凝汽器入口海水温度38 ℃(经过预热),首效的海水喷淋温度59 ℃,其它各效海水喷淋温度52 ℃,进料海水盐度为3.1%,排出浓盐水盐度4.65%,蒸发器的传热效率98%,TVC 的引射系数为1.3。作为分析,末效工作温度分别设定为54.5 ℃、56 ℃和57.5 ℃,计算结果如表1所示。

从表1 中可以看出,在传热效率和TVC 引射系数不变的情况下,动力蒸汽流量随末效工作温度的升高而降低,从而使造水比相应提高。但也能看出动力蒸汽流量降低的幅度比较少,而且较低的能量消耗通常需要更高的投资,末效温度降低的同时,每效之间的温差也越低。由热计算基本方程可得,为了实现相同的热交换效果,温差越小热交换面积就越大,即需要采用更大换热面积的蒸发器,相应的设备制造和土建建设投资都需要增加。

表1 蒸发器动力蒸汽流量及造水比随末效温度的变化表

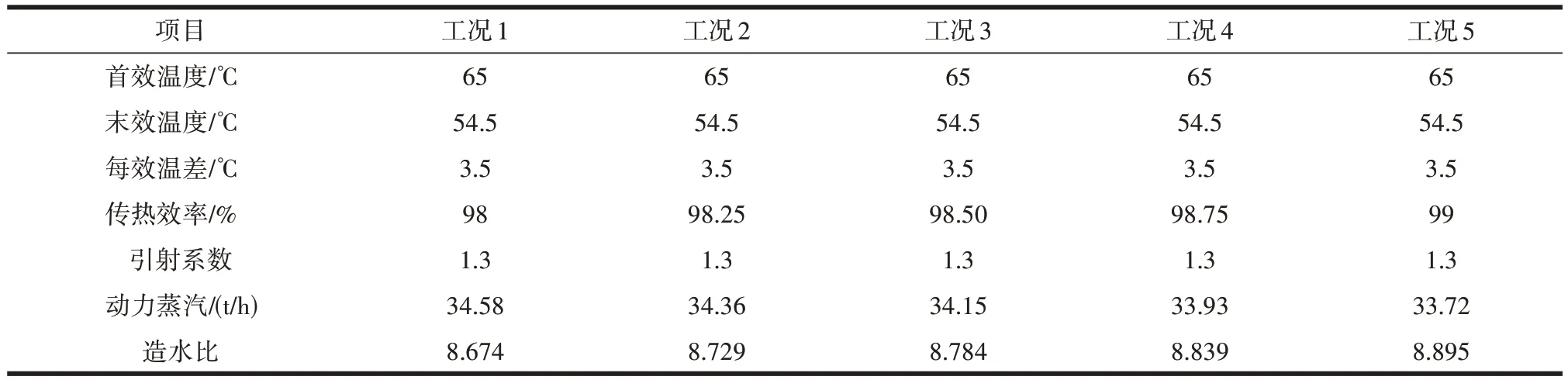

2.2 蒸发器传热效率不同时工况分析

设定蒸发器的工作参数:淡水产量300 t/h(包括TVC 抽回的部分末效二次蒸汽),凝汽器入口海水温度38 ℃(经过预热),首效海水喷淋温度59 ℃,其它各效海水喷淋温度52 ℃,进料海水浓度3.1%,浓盐水排出浓度4.65%,末效工作温度为54.5 ℃,TVC的引射系数为1.3。作为分析,蒸发器的传热效率分别设定为98%,98.25%,98.5%,98.75%,99%,计算结果如表2所示。

表2 蒸发器动力蒸汽流量及造水比随传热效率的变化表

由表2 可知,在蒸发器工作温度和TVC 引射系数一定的情况下,动力蒸汽流量随传热效率的提高而减少,从而使造水比相应提高,而且动力蒸汽流量减少的幅度比较大。可见提高传热效率可以有效的降低能耗,提高造水比。

传热效率的大小主要受两方面影响:一方面是蒸发器本身的热损失,另一方面就是蒸发器的传热效果。蒸发器本身的热损失与设备的保温有关,蒸发器的传热效果则由总传热系数决定,总传热系数又受蒸汽温度和流速,换热管的材质和管径,海水喷淋密度,换热管壁污垢热阻等参数影响。

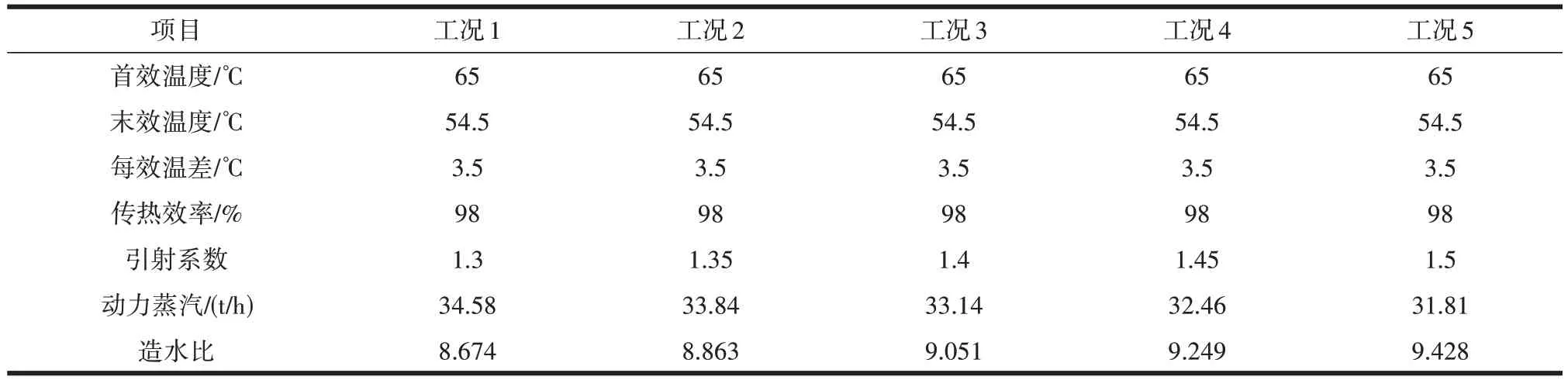

2.3 TVC引射系数不同时工况分析

设定蒸发器的工作参数:淡水产量300 t/h(包括TVC 抽回的部分末效二次蒸汽),凝汽器入口海水温度38 ℃(经过预热),首效海水喷淋温度59 ℃,其它各效海水喷淋温度52 ℃,进料海水盐度3.1%,浓盐水排出盐度4.65%,末效工作温度为54.5 ℃,蒸发器的传热效率为98%。作为分析,TVC 的引射系数分别设定为1.3,1.35,1.4,1.45,1.5,计算结果如表3所示。

从表3 可以看出,在蒸发器工作温度和传热效率不变的情况下,动力蒸汽流量随引射系数的提高而减少,从而使造水比相应提高,而且动力蒸汽流量减少的幅度很大。虽然提高引射系数能显著的减少能耗提高造水比,但是一方面,国产TVC 设备的引射系数一般比较低,设备稳定性差,而进口TVC设备的价格又很昂贵;另一方面,TVC采用过高的引射系数,其实减少了从末效蒸发器进入冷凝器的二次蒸汽量,结果导致冷凝器出口海水的温度降低,海水的喷淋温度降低,使喷淋海水的过冷度升高,不利于蒸汽潜热的充分利用,会减少每效产生的二次蒸汽量,最终影响淡水的产量。

表3 蒸发器动力蒸汽流量及造水比随引射系数的变化表

3 结论

(1)在其他参数一定的情况下,提高末效蒸发器工作温度能小幅度提高造水比,降低能耗,但要结合具体工程的建设面积,并考虑蒸发器成本的增加。

(2)在其他参数一定的情况下,提高传热效率能较大幅度提高造水比,降低能耗,传热效率主要由蒸发器的喷淋技术和结构设计工艺等因素决定,某些参数需要通过实验得出。

(3)在其他参数不变的情况下,提高引射系数能很大幅度提高造水比,降低能耗,但国产蒸汽热压缩装置(TVC)的技术还不够完善,热泵的处理能力和稳定性不高,进口的TVC 价格很高,而且过高的引射系数不利于冷凝器对进料海水的预热,最终会影响产水量。