马钢高炉煤气精脱硫工艺路线探讨

2022-12-26曹欣川洲刘自民程黄根唐嘉瑞

曹欣川洲,刘自民,程黄根,唐嘉瑞,程 峰

(马鞍山钢铁股份有限公司技术中心,安徽马鞍山 243000)

前言

近年来,随钢铁企业超低排放的逐步实施,对钢铁企业高炉热风炉、加热炉及热处理炉烟气SO2的排放要求也越来越严格,相关文件和标准中对钢铁行业热风炉、加热炉烟气提出明确要求SO2≤50 mg/m3。在钢铁企业内部,热风炉主要采用高炉煤气作为燃料,燃烧排放烟气中的SO2主要来源于高炉煤气之中,而加热炉和热处理炉主要采用混合煤气(高炉煤气、焦炉煤气、转炉煤气)作为燃料,硫元素主要来源于高炉煤气和焦炉煤气之中[1-2]。秉持源头治理的环保理念,对源头煤气进行精脱硫是未来大型钢铁企业治理SO2的发展趋势之一。

现阶段,高炉煤气精脱硫的工艺还在不断的完善和发展之中,选择何种经济可靠的精脱硫工艺路线是当前各大钢企所面临的共性问题,本文结合马钢高炉煤气现状对现有的高炉煤气精脱硫工艺路线进行探讨,为行业内相关技术人员提供参考。

1 高炉煤气中硫化物的存在形式及含量

1.1 高炉的基本情况

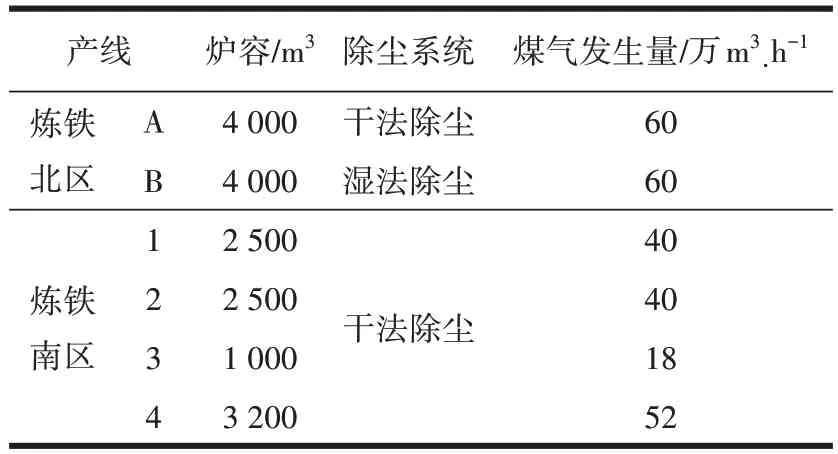

马钢现有高炉6座,分布炼铁南区和炼铁北区,其中 4 000 m3高炉 2 座、3 200 m3高炉 1 座,2 500 m3高炉2 座、1 000 m3高炉1 座;高炉煤气净化系统分干法和湿法两种[3],煤气发生量详见表1。

表1 马钢高炉炉容及煤气系统概况

1.2 典型高炉煤气组分及硫化物含量

高炉煤气是无色、无味、剧毒的易燃易爆气体,比重在1.3 左右,热值为3 349~4 187 kJ/m3,理论燃烧温度为1 500 ℃左右。高炉煤气中主要的可燃成分为CO,除此之外还含有少量的H2,其余由CO2和N2组成,典型的高炉煤气组分见表2。

表2 高炉煤气的典型成分

高炉煤气中的硫化物是在炼铁过程中产生的,其主要硫元素的来源是矿石、焦炭、煤。从现有的研究结果来看,高炉煤气中的硫分为有机硫和无机硫,各组分检测结果见下表3。

表3 高炉煤气中的硫化物分布 单位:mg/m3

从表3 可知,高炉煤气中的硫化物主要有H2S(无机硫)和COS(有机硫),其中无机硫含量在28~38 mg/m3,有机硫含量在70~81 mg/m3,二者在高炉煤气硫化物中的占比分别为30%和70%。其它种类的硫化物在检测过程中均未检出。

1.3 高炉煤气的燃烧排放情况(以热风炉为例)

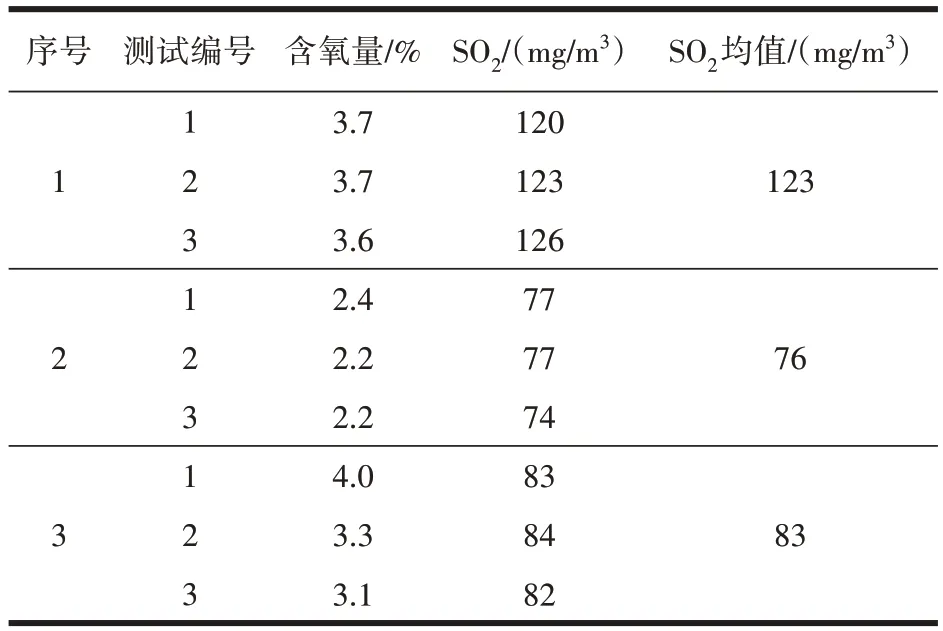

目前,钢铁企业副产的高炉煤气主要作为燃料进行燃烧使用。马钢的高炉煤气用户主要有热风炉、热电厂、加热炉等,热电厂对末端烟气排放进行了治理已经达到超低排放要求,而加热炉和热风炉尚未对烟气进行治理,其中加热炉采用混合煤气作为燃料(高、焦、转混合煤气)高炉煤气只占其中的一部分,而大部分热风炉均采用纯高炉煤气进行燃烧。对热风炉的烟气排口检测数据进行整理发现,热风炉排口烟气SO2数据尚未满足超低排放限值要求,详见表4。

表4 热风炉烟气排口检测数据

从表4 可知,目前马钢大部分热风炉烟气排口SO2数据均不满足超低排放要求,若要满足超低排放限值的要求,需要对高炉煤气进行精脱硫或对热风炉排口烟气进行脱硫处理。

2 国内已投产的高炉煤气精脱硫工艺及应用案例

本着源头治理和本质环保的理念,对高炉煤气进行脱硫要同时脱除煤气中的无机硫和有机硫。现有应用案例的高炉煤气精脱工艺有煤气碱洗、水解转化+湿法(碱洗)或干法吸附、纳米吸附精脱硫三种主流工艺路线。

2.1 煤气碱洗

煤气碱洗法仅能脱除高炉煤气中的无机硫(H2S),其原理是利用NaOH 溶液与煤气中的H2S 进行反应,达到脱除煤气中H2S 的目的。该工艺在首钢迁安投用效果见表5、表6。

从表5 可知,碱洗法可以脱除煤气中的H2S,但对COS 的脱除效果并不明显,煤气中仍含一定浓度的有机硫。从表6 可知,经过脱硫后的高炉煤气燃烧排放烟气中SO2可以满足超低排放要求。

表5 首钢迁安喷碱塔后高炉煤气硫化物检测结果 单位:mg/m3

表6 首钢迁安热风炉烟气排口检测数据

马钢高炉煤气处理工艺中也有碱洗工序,但实际运行时对H2S脱除效果并不明显,其主要原因是,煤气碱洗塔设计之初是为了解决煤气除尘工艺由湿法改干法带来的氯含量升高导致TRT 叶片积灰以及对煤气管道腐蚀的问题,未对H2S 的脱除进行考虑。而迁安是在原有的基础上对碱洗塔进行了改造才达到对H2S 较好的脱除效果。除此之外,迁安还通过采用低硫原燃料来降低入炉硫负荷来减少有机硫含量,确保热风炉达标排放。但随着未来原燃料资源的紧张,低硫含量的原燃料资源可能无法满足企业生产的需求。

2.2 水解转化+湿法(碱洗)或干法吸附

水解转化法[4-5]是利用高温高压将煤气中的有机硫在水解催化剂的作用下转化为无机硫,其反应机理如下:

由于水解转化法涉及到水解剂的催化作用,水解转化的效率受到反应温度和压力的影响较大,当有机硫转化为H2S 之后,可采用湿法碱洗或干法吸附工艺进行脱除。采用水解+湿法(碱洗)或干法吸附工艺的高炉煤气精脱硫工程运行情况见表7。

表7 水解转化精脱硫的运行情况

从表7 可知,经水解工艺可将煤气中的有机硫转化为无机硫,对于无机硫(H2S)而言,无论是采用湿法脱除还是干法脱除都是成熟工艺,但两种方法各有优缺点,采用湿法工艺存在煤气管道结盐的现象、脱硫废水难处理等问题;采用干法工艺则存在废脱硫的无害化处置等问题。

2.3 纳米吸附精脱硫工艺

纳米吸附精脱硫[6]其工作原理是依据晶体内部孔穴大小以及不同物质分子极性或可极化度而决定吸附的次序,从而达到分离的效果。该工艺的代表产品有微晶吸附工艺和NSAD 吸附工艺,两种工艺的投用情况见表8。

表8 微晶吸附工艺应用情况

从表8 可知,采用纳米吸附法精脱硫工艺对高炉煤气精脱硫,脱硫后煤气中的总硫含量均能达到<25 mg/m3,且末端热风炉的烟气中SO2排放亦满足超低排放要求。据悉,该工艺的核心纳米吸附材料的价格昂贵(6~8 万元/m3),且当前建成投产的精脱硫系统运行时间较短,系统的稳定性、可靠性和吸附材料的使用寿命仍有待进一步验证。

3 精脱硫工艺路线的探讨

通过对当前投产应用的高炉煤气精脱硫工艺路线进行分析,对有机硫和无机硫同时具备脱除效果仅有水解转化+湿法脱硫或干法脱硫和纳米吸附两种工艺路线。碱洗工艺虽然能脱除无机硫,但对有机硫几乎无脱除效果,面对未来环保排放日趋严格,仍存在治理风险。

在水解转化和纳米吸附两种工艺之间,水解工艺在技术可行性上更为成熟可靠,但当前水解催化剂的寿命和效率仍是该工艺的瓶颈之一,水解催化剂的使用寿命普遍在10~12个月,使用寿命相对较短,需要每年进行更换,且失效的催化剂亦需要进行无害化处理;而纳米吸附工艺虽为新型工艺,在系统结构和工艺路线上更为简单,但是在脱硫过程中纳米吸附剂需要不断的解析和再生,频繁的切换很难做到无扰动,系统的稳定性和可靠性有待验证,同时纳米材料价格昂贵,一次性投资成本较高。

若不考虑其它方面的因素影响,采用水解转化+干法脱硫具有更强的优势。主要原因有以下几点:

(1)在纳米吸附路线和水解转化路线的选择上,水解工艺为化学转化法,该工艺在石化行业已经稳定运行和发展多年,技术成熟性和可靠度更高,而纳米吸附工艺是近年来新兴的工艺路线,在应用案例和技术成熟可靠性方面仍有所欠缺,且该工艺为物理吸附法,分子筛吸附原理在对单组分或简单组分气体筛分具有高选择性,但面对煤气这种多组分复杂气体仍然存在较大的风险性。

(2)在干法和湿法脱除无机硫的路线上,二者各有优缺点,干法工艺存在废脱硫剂处理问题,而湿法工艺存在废水处理问题,但针对大型钢铁联合企业而言,常见的干法脱硫剂(活性氧化铁)可送至烧结进行无害化处理,但湿法所产生的高盐废水目前尚未有经济合适的工序可做到无害化处理。

4 结语

随着钢铁企业超低排放的要求,对源头煤气进行精脱硫已经逐渐形成共识,但也不可一概而论,治理方式的选择要结合企业的实际生产现状和末端用户的需求进行综合考虑。现有的高炉煤气精脱硫路线均有各自的优缺点,要想达到最佳的脱硫效果,需要综合考虑企业自身的高炉煤气特性、场地、投资和运行成本等因素,从而实现经济性和实用性的最佳结合。未来随着广大科技人员的不断努力,高炉煤气精脱硫的工艺也会与时俱进,不断发展成熟。