压电式力传感器三向分载研究

2022-12-26胡沛锴马奕萱王郁赫任宗金

张 军,胡沛锴,马奕萱,王郁赫,任宗金

(大连理工大学机械工程学院,辽宁大连 116024)

0 引言

大型设备工作过程中力载荷的精确测量与反馈是重载装备可靠运行的一个重要环节[1-2]。直接采用力传感器对重载装备测量容易超出其工作范围,测力仪通常需要对大载荷分载后才能进行测量,开展分载方式研究对提高测力仪的量程具有重要意义[3-4]。

纪维磊[5]针对测力仪切向量程受限的问题,利用膨胀柱销实现了对测力仪只进行切向分载而法向不分载的设计;常庆兵[6]为实现大量程焊接力及变加载点外力的准确测量,设计出一种开槽式分载结构,并针对不同位置点加载输出存在差异的现象提出了传感器输出曲线比例计算法;王永立[7]结合并联三分支结构和柔性铰链,设计实现了载荷分流功能的三腿正交六维力传感器,其测力单元仅承担各自支架42%的载荷。上述研究成果可应用于被测力远远超出测力仪量程的场合,但对影响分载效果的因素分析较少,有待进一步的研究。

本文基于压电力传感器设计了一种可实现三向分载的模型,分别推导了主向和侧向的分载公式,并通过标定实验验证了所推公式的正确性。同时,确定出影响分载的主要因素分别为分载环的横截面积和高度差异,最终利用仿真与实验结合的方法对其影响效果进行了分析。

1 分载装置的设计

压电力传感器具有刚度大、固有频率高且动态特性好等优点[8],本研究以其作为敏感元件开展分载装置设计。压电力传感器的工作原理基于压电效应,将力信号转变为电荷信号进行输出。传感器主要由壳体、石英晶组和上盖构成,本研究中所使用传感器主向量程为100 kN。

三向分载设计方案采用圆形分载环作为力分担装置,在分载环四面分别开设对称两孔,以保证结构的对称性以及信号线的合理输出布置,分载环与传感器之间用定位环以固定传感器和分载环的相对位置,传感器及分载装置的坐标轴方向定义如图1所示。对侧向力FX、FY的测量依靠晶片的剪切效应,需要给传感器施加合适的预紧力值以保证其始终处于静摩擦状态,预紧力值是通过给分载装置施加足够的主向力FZ实现。

(a)传感器三维模型 (b)分载装置图1 传感器三维模型及分载装置

2 分载原理及公式推导

分载是指由分载结构承受外部力源的部分载荷,而敏感元件仅承受被分配的部分力值,从而使被测力值始终控制在传感器的可测范围之内[9]。

2.1 轴向分载比推导

轴向既指传感器Z向分载,当传感器与分载结构共同承担外部轴向力时,二者构成一个并联分载系统,其组成的弹性力学模型如图2所示。其中,F为外部力源,FT为分载环所承担的力值,KT为分载环的等效刚度,FC为传感器所承担的力值,KC为传感器的等效刚度。

图2 轴向弹性力学模型

轴向加载时,据相并联结构在轴向满足并联区域变形一致的协调方程,即传感器与分载结构在轴向满足变形量相同的原则,由胡克定律可知:

(1)

定义分载比r为传感器所受力值与外部总力源的比值,则有:

(2)

式中:ET为分载环的弹性模量;AT为分载环的横截面积;EC为传感器的等效弹性模量;AC为传感器的横截面积。

由式(2)可以看出,轴向分载比与组成并联构件的刚度和面积有关,当分载结构的刚度或横截面积越大时,分载比就越小,即传感器所受外部力源的占比就会越小,整套测试装置的测试量程就会越大。

2.2 侧向分载比推导

侧向分载指传感器X、Y方向的分载,由于传感器在这2个方向上的灵敏度基本一致且分载环为回转体,故X和Y方向上的分载效果是一致的,侧向分载模型如图3所示。

图3 侧向分载模型

图3中,FS为外部横向总剪力,FH为分载环受到的剪力,FC为传感器所受剪力。假设整套装置受横向力时只受剪力影响,传感器和分载环在受到横向力时可视为一个并联系统,即作用于分载装置总的外部横向力源由传感器和分载环共同承担。根据广义胡克定律以及应力应变理论可知,当受力分析对象的变形为平面变形且该对象的材料符合线弹性时,此时剪力引起的挠曲线方程的斜率代表剪应变γ,根据并联区域变形协调一致的原则,它们应具有相同的剪应变:

(3)

式中:GC为传感器的等效剪切模量;AC为传感器的上盖面积;GH为分载环的剪切模量;AH为分载环的等效横截面积。

定义分载比r为传感器所受横向剪力与总剪力的比值,则有:

(4)

由式(4)可知,影响侧向分载比的因素有分载环的剪切模量以及横截面积,当分载环的剪切模量或横截面积越大时,由分载环所承担的剪力越大,分载比r就越小,测试装置的侧向量程会越大。

3 影响因素分析

由上述理论分载公式可知,影响分载效果的主要因素为分载环横截面积的大小和并联分载系统构件的刚度。

3.1 横截面积变化

分载环横截面积的大小主要通过壁厚的变化来实现,是影响分载比的重要参数。为探究其壁厚变化给分载效果带来的影响以及验证分载公式的正确性,设置多种不同尺寸的分载环进行仿真与实验的验证。

3.1.1 分载影响效果

受传感器外形尺寸的限制,且通过定位环固定在传感器外部,分载环的内径可设为固定值,通过改变分载环的外径来设计验证实验。为选取合适的外径尺寸,对分载环的壁厚进行参数化仿真,设置分载环外径D变化范围为60~90 mm,对装置主向施加30 kN作为预紧力,侧向施加1 kN固定载荷,侧向仿真结果如图4所示。

图4 传感器侧向输出随壁厚变化结果

由图4可以看出,分载环外径D的变化并不能无限影响传感器的分载效果,当外径D达到80 mm后,分载环的侧向分载能力达到极限。为在实验中可以明显观察到分载环尺寸变化带来的分载效果差异性,选取材料为不锈钢,分载环外径尺寸分别取63 mm、68 mm以及73 mm进行加工。对3种尺寸的分载环进行静态实验标定,测试系统主要由分载装置、标定台、液压缸、电荷放大器、数据采集卡以及计算机构成,如图5所示。

图5 测试系统的组成

主向标定时施加固定载荷10 kN,侧向标定时先在主向施加30 kN预紧力,并施加固定侧向载荷3 kN,输出结果及对应的分载比如表1所示。

表1 传感器各向输出结果

由表1可以看出,随着分载环外径尺寸的逐渐增大,传感器受到的力值逐渐减小,与之对应的分载比逐渐减小,证明横截面积的变化可以很大程度影响分载效果。

3.1.2 分载公式的验证

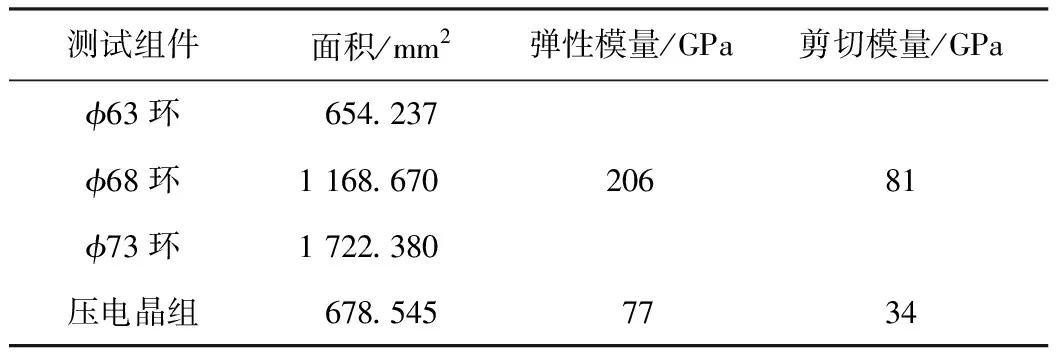

分载环的材料和几何尺寸确定后,可根据所推导的公式进行三向分载比的计算,相关参数值如表2所示。

表2 测试装置各组件相关参数值

将表2中参数值代入式(2)及式(4)中求得各分载环对应的理论分载比,如表3所示。

表3 理论分载比计算结果

对比表1和表3,由实验所得的分载比数值与理论计算值高度接近,其中主向最大相对误差为2.7%,侧向最大相对误差为4.6%,验证了所推分载公式的正确性。

3.2 分载环高度差异

刚度因素对于分载比的影响效果,可通过设置分载环与传感器的变形量产生差异来验证,设置二者高度方向存在间隙误差。当该误差值较大时会造成外部力源全部由分载环或传感器独自承担,对分载效果造成极大的影响,因此需要仿真分载环与传感器高度差异对分载效果带来的影响。

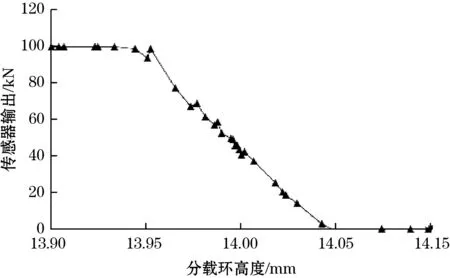

设置传感器为固定高度值14 mm,设定分载环高度值变化区间为13.9~14.1 mm,主向施加固定载荷10 kN,仿真结果如图6所示。

图6 高度差异参数化仿真

由图6可以看出,当分载环高度低于13.95 mm或高于14.05 mm时,外部力均全部由传感器或分载环独自承担,即当二者高度差大于50 μm时,将无分载效果。

为验证上述仿真结果,设置4个不同高度而外径均为68 mm分载环进行主向30 kN阶梯标定实验,传感器实测高度为14 mm,实验结果如表4所示。

表4 不同高度分载环对应的传感器结果

由表4可以看出,当分载环与传感器的高度差大于3 μm时,传感器的输出与二者等高时差异较大。当高度差小于等于3 μm时输出差异较小,分载效果达到理想设计状态。

4 结束语

本文设计了一种可实现三向分载的装置,利用并联结构在并联区域满足变形一致的协调方程,推导了三向分载公式,对不同环径尺寸分载环进行了标定,实验和理论计算分载比主向最大相对误差为2.7%,侧向最大相对误差为4.6%,验证了所推分载公式的正确性。通过分析公式及标定实验,得到分载结构的横截面积以及高度差异是影响分载结果的重要因素。依据本文研究,可通过控制分载结构关键尺寸参数以及加工误差等因素来设计大量程测力仪。