“基础工业工程”课程中人机作业闲余能力计算的分析改进

2022-12-26王晓燕毛子荐

王晓燕,宋 辞,毛子荐

(沈阳航空航天大学 经济与管理学院,辽宁 沈阳 110136)

0 引言

人机作业分析是应用于机械作业中人机配合关系的一种分析技术,通过对某一项作业的现场观测,记录作业者和机器在同一时间内的工作情况并加以分析,寻求合理的操作方法,使人和机器的配合更加协调,以充分发挥人和机器的效率[1]。通过作业分析可以了解人机配合关系,找出影响人机配合效率的原因,挖掘人的闲余能力,同时从提高生产效率,缩短生产周程的角度,可以实现机器改造、自动化生产线设计及作业空间改善。韩超[2]对Y公司装配车间的生产线进行人机分析及优化设计,进而发挥其整体的最佳效能;徐立诚,等[3]以梳齿榫开榫机岗位为研究对象,应用工业工程的人机作业分析方法,对开榫工序进行了详细调研分析,制定了两种工序优化方案以应对企业正常状态和紧急状态下的生产作业,在实际生产中均能在生产周期内减少工作所需时间,有效提高机器和人的利用率,待工现象明显减少;郑敬地[4]对某企业链条装配生产线装轴承工序进行测量,并计算标准作业时间,针对压装轴承工序中存在的问题,应用人机作业分析的方法进行优化改善,得到更为合理的操作工序,使人-机关系相互协调,改善了该工序的人员配置情况,提高了作业效率。

人机作业通常利用人机作业分析图作为分析依据和改善工具。主要绘图过程分为以下三个步骤:(1)记录作业者与机器在一个生产周程内各自的操作步骤和操作内容;(2)确定人与机器的配合关系,画出人机作业分析图;(3)提出改善方案并绘制图表。

在作业者操作一台机器存在大量空闲时间的情况下,需要对闲余能力进行分析,计算求得一人能够同时操作几台机器,以期提高人的利用率。本文利用一生产实例,通过逐步改善,充分利用作业者的闲余能力,并分析探讨现有一人多机计算公式的不足之处,对公式进行了改进,改进后的计算方式更符合生产实践需求,同时体现了“以人为本”的思想。

1 人-机作业实例描述

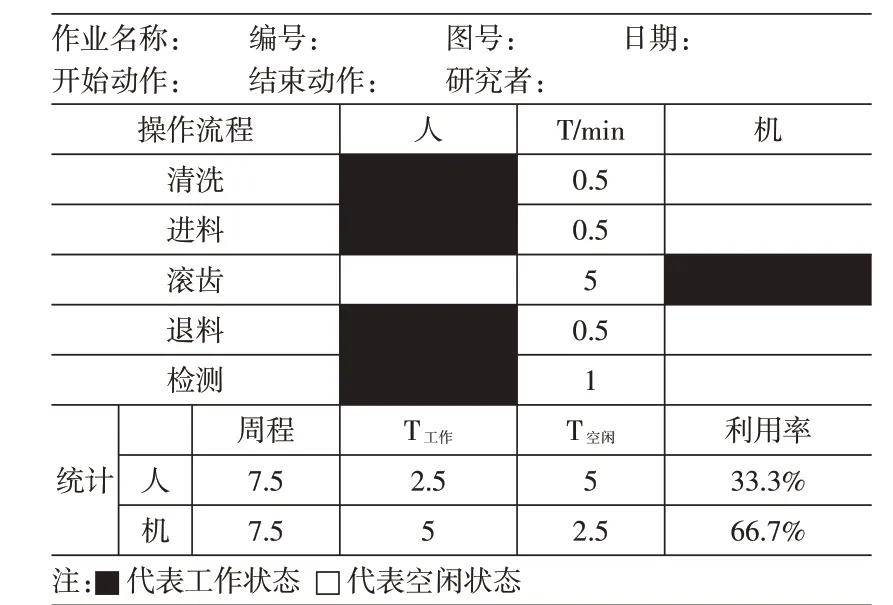

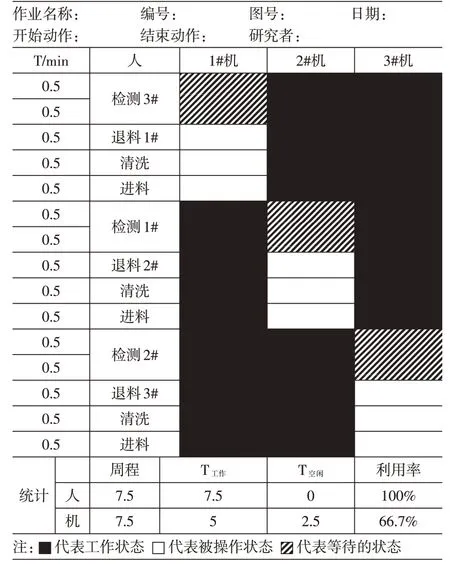

某企业1个工人开动数控机床进行加工,具体操作程序如下:清洗机床0.5min,进料0.5min,机床自动滚齿5min,退料0.5min,检测产品质量1min。对此项作业进行人机分析,通过前述工艺流程及操作内容可以绘制出人机作业分析图,如图1所示。

图1 机床加工人机作业图

由图1可见,人机利用率都未达到理想工作状态,尤其是人的利用率只有33.3%,出现了人机互相等待的状态。

2 人机作业分析与改进

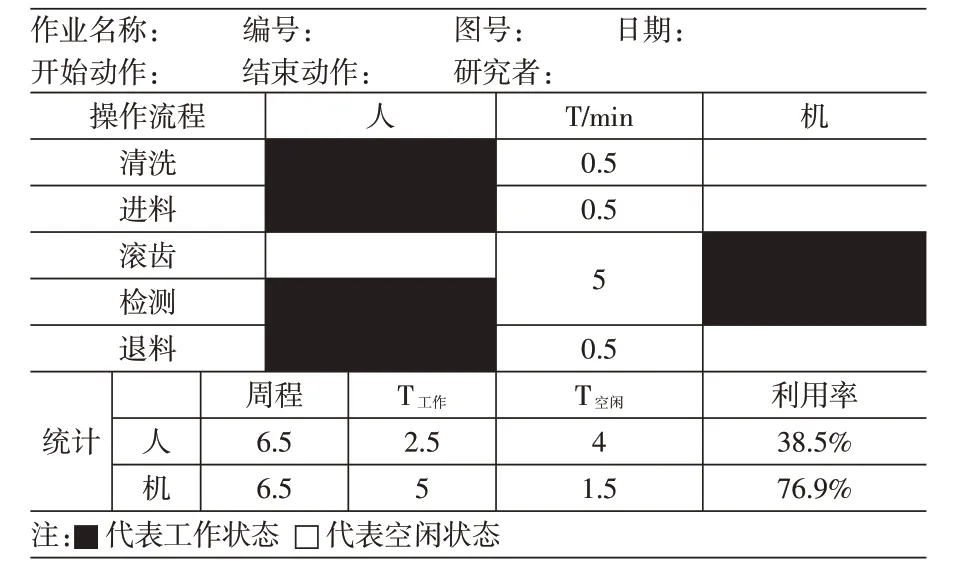

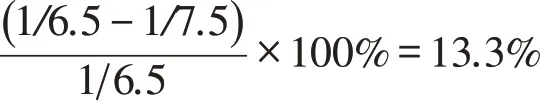

等待浪费是精益管理中八大浪费之一,改善的原则是人不待机,机不待人,人机最好同时工作。针对以上问题,可以将非机器参与的作业者工作放在机器工作期间完成,即把生产周程中最后一道工序检测放在机床滚齿过程中完成,这样改善后的人机作业方案如图2所示。

图2 改善后的机床加工人机作业图

由图2可见,通过优化,人的利用率提升了5.2%,机器利用率提升了10.2%,生产效率提升了:

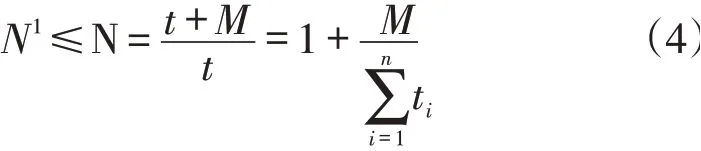

从图2的统计数据可知人的利用率只有38.5%,说明作业者存在大部分空闲时间,在分析闲余能力时,可采用公式(1)计算一人同时操作机器的数量

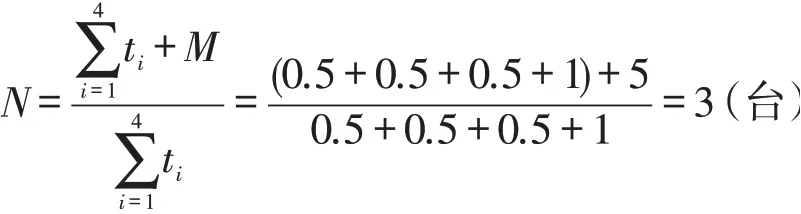

式(1)中,N为一人同时操作相同的机器数量,t为作业者操作一台机器所需要的全部时间,M为机器完成作业需要的有效时间[1]。在本案例中,t的时间构成为作业者清洗机床时间t1、进料时间t2、退料时间t3、检测时间t4四部分,机器的有效作业时间仅为滚齿时间。由此计算得到:

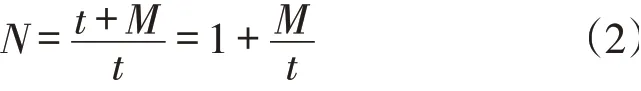

改善后一人三机的人机作业分析图如图3所示。

从图3中可以看出,生产周程增加1min,一人可同时操作三台机器。此时人的利用率为100%,机器的利用率由原来的75%下降到66.7%,生产效率提升了160%

图3 改善后一人三机的人机作业分析图

单台机器的生产效率下降了13.3%

改善后生产效率提高了很多,而机器却出现了更多的空闲时间,单台生产效率下降13.3%。机器空闲状态可以分为两种情况:一种是处于被操作的状态,如自动加工前作业者进行的清洗、进料、退料等准备工作;另一种情况是因为作业者在进行其它操作而出现的等待,如每台机器在完成自动加工后都要等待作业者1min后才能进入下一循环周期。

根据上述分析,一人三机的生产模式会导致两种结果:(1)机器的生产效率不升反降。如果减少人工成本的经济增长能够覆盖机器效率下降引起的损失,此结果在理论上可行。但目前企业实际生产情况中,一人多机操作模式下机器多为成本昂贵的自动化机器,因此生产中应优先考虑提高机器利用率,因为有限的机器效率决定了企业生产效率,根据公式的计算后,虽然单个作业者操作机器数量增加了,但是单台机器的生产效率不升反降,未达到改善的目的;(2)整个生产过程中作业者没有休息时间。从人因工程学的角度来说,这是违背人体生理规律的。作业者在工作过程中体能消耗及脑力疲劳需要通过适当的休息得以补偿,同时一定的空闲时间可以让作业者在较轻松的状态下完成作业,以减少误操作[5]。

由上可知,根据现有计算公式得到的结果缺乏一定的可操作性,究其原因是一个生产周程的时间中包括了机器的非必要等待时间(如检测),可将公式(1)转化为公式(2)。

式(2)说明,作业者操作一台机器时,闲余时间能操作机器的数量完全由机器的有效加工时间决定,这种计算方式如果一旦出现机器的有效加工时间M是作业者完成一台机器操作时间t的整数倍时,人就会一直在工作;同时如果在作业者操作环节机器存在非必要等待时间(如检测),将出现机器等人的现象,降低了机器的利用率。所以原公式(1)是“以人工作时间为主”的计算。

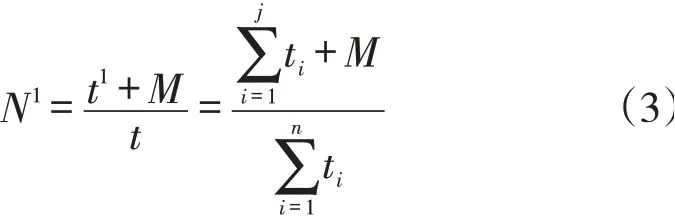

若将图3中的机器非必要等待时间(如检测)剔除,即将人操作机器时间t1(退料时间t1、清洗时间t2、上料时间t3三者之和)和机器的有效加工时间M之和作为一个生产周程,则改进后的一人多机计算公式为式(3)。

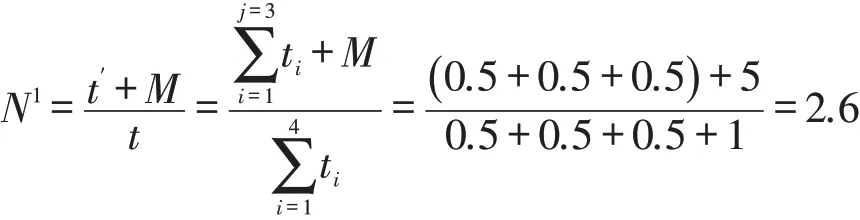

其中N1为改变周程后的一个操作者可同时操作的机器数量;t1为作业者操作机器的时间总和(如图2中的退料、清洗、上料),不包含机器的非必要等待时间(如检测);ti为作业者操作的第i个工序,j为作业者对机器操作的工序总数,n为作业者操作工序总数。由于t1≤t,所以有

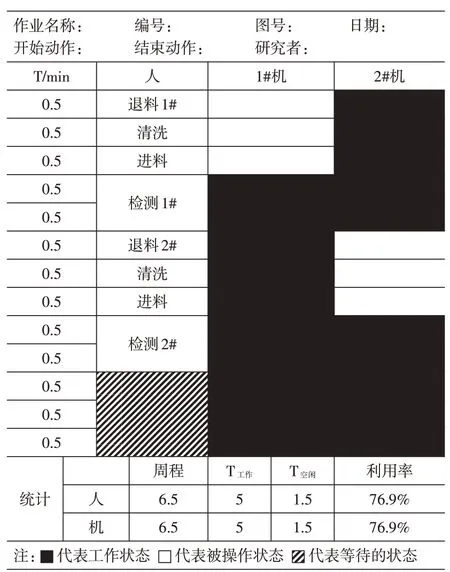

当且仅当t1=t时,N1=N。根据改进公式(3)再对实例进行计算,画出一人二机的作业分析图4所示。

向下取整为一人操作2台机器,画出一人二机的人机分析图如图4。

由图4统计分析可知,不存在机器非必要等待时间的浪费,机器利用率达到了最大化76.9%,作业者的利用率提升了一倍,意味着第二次改善后,在机器利用率不变的情况下人工成本下降50%。如果要提高机器的利用率,可以在此基础上通过操作分析完成对操作方法的改善,缩短作业者操作机器的时长,进而缩短生产周程。

图4 一人二机的人机作业分析图

3 结语

(1)现有的一人多机计算公式采用了“以人为主”的思想,在特殊情况下,当机器加工时间是人工操作时间整数倍时,人的利用率达到100%,但会造成单台机器利用率的下降。鉴于企业的机器成本相对较高,数量有限,因此机器的效率决定了企业的生产效率,所以采用此公式计算反而达不到提升生产效率的目的。

(2)改进后的一人多机计算公式“以机器为主”,以机器准备时间和加工时间作为考查周程,除了机器必要等待时间外,机器的利用率达最大化,同时作业者有更多休息时间,真正体现了“以人为本”的改善思想。

(3)当且仅当t1=t时,N1=N;若存在N为整数,说明机器和人无空闲状态,利用率都达到了最大化,此时作业者是否一定按照计算公式的数量进行操作,要结合实际情况,如工人的劳动负荷、疲劳程度、安全性等因素,进行数量的调整。因此改进后的一人多机计算公式更加人性化,符合实际的要求。