云制造下供应链协同运作系统动力学仿真分析

2022-12-26陈畴镛张嘉伟张忠良

陈畴镛,张嘉伟,武 健,张忠良

(杭州电子科技大学管理学院,浙江杭州 310018)

1 研究背景

云制造融合发展了现有信息化制造技术与云计算、物联网、服务计算、智能科学、高效计算等新型信息技术,将各类制造资源和制造能力虚拟化、服务化,构成制造资源和制造能力的云服务池,进行统一的、集中的优化管理和经营,因此需求方只要通过云端就能随时随地按需获取制造资源与服务,进而完成全制造周期的各类活动[1]。云制造理念出现前,企业往往拥有固定的原材料供应商,由于信息共享成本居高不下,供应链集成化、敏捷化和绿色化等水平较低,严重制约了企业的制造效率和供应链的协同发展。云制造环境为制造模式发展创新提供了新的路径。云制造模式下所有制造资源和制造能力均共享到云平台统一管理,因此同一制造任务将会由多家企业共同完成,供应链组织结构更具有动态性,信息协同更具有灵活多样性,供应链上各企业均通过云平台获取制造信息、确定制造任务,实现供应链协同化制造。由于云制造模式下有大量的资源可供选择,这就增加了供应链的复杂性,相比传统制造流程中串行式的供应链制造,云制造流程将会出现串并行融合的制造模式,这种新型的制造模式是否能优化传统制造模式,这是一个值得研究的问题。

目前云制造的研究主要集中在云制造的关键技术[2],云制造平台及架构[3],云服务搜索与匹配[4],云服务选择与组合[5],资源分配与调度[6],云制造服务评价[7],应用现状等[8]。部分学者对云制造环境下的供应链管理进行研究,主要通过博弈、理论模型构建以及算法优化等方式展开。博弈方面,和征等[9]运用演化博弈理论分析供应链中集成商与供应商知识共享下的策略选择,进而提出了提升云制造创新生态系统知识共享绩效的对策建议。杨欣等[10]利用Stackelberg 博弈研究了考虑碳排放与定价下的云制造供应链协调机制。理论模型构建方面,Calabrese 等[11]基于web 提出了一种云制造创新应用模型,有助于云平台在收到任务请求时选择最佳解决方案。黄海松等[12]将云制造技术应用于农机供应链,提出一种农机供应链服务平台架构,进而对供应链中的物流、信息流和资金流等进行优化。算法优化方面,Liang 等[13]在大规模企业在云制造环境下的充分信息共享的背景下提出MOCS 与Pareto相结合的方法对供应链上的任务完成时间和成本进行优化。Peng 等[14]在云制造背景下利用COIN 模型模拟动态市场,并利用Q-learning 算法对供应链进行管理。

本文利用系统动力学方法对云制造环境下供应链协同化制造流程建模,与传统制造模型进行对比,通过仿真结果探讨云制造是否能有效改善供应链制造模式。

2 问题描述与基本假设

2.1 问题描述

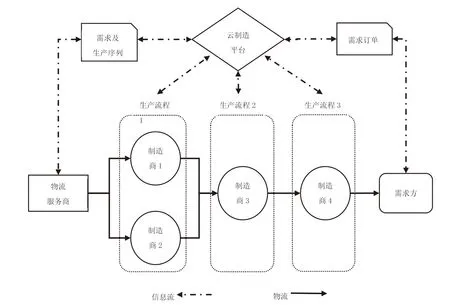

传统制造流程下,制造商一般从固定的上游原材料制造商获取原材料。下游制造商从需求方获取订单信息,根据需求订单和库存信息确定向上游制造商的订货量,上游制造商通过订货信息进一步决定是否补货,生产流程如图1 所示。云制造模式下的供应链管理可以深入进生产制造环节,使制造过程透明化可视化[15],并且云制造平台的整合能力也能有效促进供应链上的信息共享[16]。此外,云制造平台还会将单一制造任务分解为多项子任务,并由多家企业共同协作完成[17]。因此在云平台中,有需求方提出需求订单,由云制造平台确定需求及生产序列并将需求信息直接向生产制造流程的各个环节进行共享,各制造商均根据平台的订单分配信息确定订货量组织生产,生产流程如图2 所示。

图1 传统制造流程

图2 云制造流程

2.2 基本假设

本文拟构建传统制造流程和云制造流程中生产流程1 到生产流程2 的系统动力学模型,通过对比模型中的主要参考变量探究云制造是否能够有效改善供应链生产制造流程。因此对本文建立的系统动力学模型做出如下假设:

(1)传统制造模型上有两个制造商,制造商1和制造商2 串行连接;

(2)云制造模型上有3 个制造商,制造商1、制造商2 和制造商3 串并行混合连接;

(3)传统制造模型上游的初始制造资源和能力与云制造模型上游的初始制造资源和能力相同;

(4)原材料与产成品的转换比率为1 ∶1;

(5)整条供应链只生产一种结构简单的产品;

(6)不考虑制造流程各节点制造企业物流仓储的容积限制和运输能力限制;

(7)云制造模型中订单根据制造商剩余制造资源和能力进行分配,剩余制造资源和能力由制造商库存和单位时间产能共同决定;

(8)供应链上存在运输延迟和生产延迟,其中运输延迟为固定值,生产延迟由制造商到货量和单位时间产能共同决定;

(9)链上企业的期望库存覆盖时间和库存调整时间为固定值。

3 系统动力学模型构建

3.1 传统制造模型的建立

3.1.1 传统制造模型因果反馈关系

传统制造模式下,对于结构简单的产品制造任务一般会独立完成,并且制造商一般会向固定的原材料制造商购买原材料。制造商从需求方获取订单信息后进行需求预测,结合期望的库存覆盖时间确定期望库存量。由于制造商自身有一定的库存量,因此结合现有的库存水平和期望库存量,制造商决定是否进行原材料的订购以及原材料的订购量。制造商订购原材料到制造商产品交付前需要经历两个阶段:一个阶段是原材料的物流阶段,另一个是原材料到产成品的生产制造阶段。制造商订购原材料后首先经过一定时间的运输延迟到达生产车间,这一阶段称为物流阶段,处在物流阶段的原材料被划分为制造商在途库存。随后制造商开始对原材料进行生产制造,处在生产制造阶段的原材料被划分为制造商在制库存,这一阶段会造成生产延迟,生产延迟的时间主要由制造商原材料的收货率和制造商自身的单位时间产能共同决定。原材料生产制造完成后,制造商根据需求订单和现有的库存水平决定交货量。同理,上游原材料制造商根据下游制造商的订购量进行需求预测,并结合自身的期望库存量以及现有库存水平等决定是否进行补货。

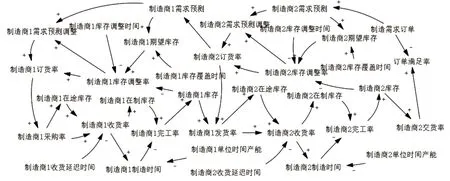

明确了传统制造流程的运作模式和系统内部变量的因果关系后,根据各流程之间的关系,画出传统制造模式下的因果图,如图3 所示。

图3 传统制造模型因果关系

3.1.2 传统制造模型存量流量图

根据各变量的类型,将各级制造商在途库存、在制库存和库存量设置为状态变量,则采购率、收货率、完工率、发货率以及交货率为速率变量,最后增加时间常量如收货延迟时间、库存覆盖时间、库存调整时间和单位时间产能,其余变量均为辅助变量。系统存量流量图主要分为两个模块,制造商1 上游原材料制造商模块和制造商2 下游产品制造商模块。传统制造模型存量流量图如4 所示。

图4 传统制造模型存量流量分布

3.2 云制造模型的建立

3.2.1 云制造模型因果反馈关系

相比于传统制造模式,云制造模式下供应链管理的特点主要体现在4 个方面。一是云制造模式下的供应链管理可以深入进生产制造环节,使制造过程透明化可视化[15];二是云制造平台的整合能力和灵活配置能力对供应链信息共享、同步决策和激励联盟有正向影响[16];三是云制造平台将单一制造任务分解为多项子任务,并由多家企业共同协作完成[17];四是不同制造节点不同生产量的生产时间不同,制造时间也对制造任务的交付有重大影响[18]。

因此,云制造模式下供应链上游和下游的制造商均可以直接从云制造平台获取订单信息进行需求预测,各级制造商根据云平台的订单信息、自身的期望库存量以及现有库存水平等决定是否进行原材料的采购。由于云制造模式下单一的制造任务将被分解为多项子任务由多家企业共同完成,制造商将各自的制造资源剩余情况实时更新到云制造平台上,为制造资源需求方提供制造能力,因此在进行任务分配时应考虑到制造商剩余生产能力[19]。制造商剩余生产能力由制造商库存和单位时间产能共同决定,订单承接比率由同一制造流程下制造商剩余生产能力的占比进行分配。多个制造商结合云制造需求订单和分配的订单承接比率完成制造任务,为下游制造商提供所需原材料。云制造模式下制造商内部的因果反馈关系与传统模式类似。

明确了云制造流程的运作模式和系统内部变量的因果关系后,根据各流程之间的关系,画出云制造模式下的因果图,如图5 所示。

图5 云制造模型因果关系

3.2.2 云制造模型存量流量图

云制造模型的变量类型与传统制造模型类似,此外增加了订单承接比率等辅助变量。云制造系统存量流量图主要分为3 个模块:制造商模块、制造商2 模块和制造商3 模块,其中制造商1 模块和制造商2 模块共同组成上游制造商,制造商3 为下游制造商。云制造模型存量流量图如6 所示。

图6 云制造模型存量流量分布

3.3 参数设置

系统动力学模型在进行仿真之前,需要根据因果关系以及存量流量图确定各有关变量间的方程,并且对模型中涉及到的常量以及状态变量的初始值进行赋值。下面以云制造模型为例,介绍本文系统动力学的DYNAMO 方程。

制造商1 系统动力学DYNAMO 方程如下(制造商2 参照制造商1):

(1)制造商1 采购率=制造商1 订货率

(2)制造商1 收货率=DELAY1I(制造商1 采购率,制造商1 收货延迟时间,100)

(3)制造商1 完工率=DELAY1I(制造商1 收货率,制造商1 制造时间,100)

(4)制造商1 制造时间=IF THEN ELSE(制造商1 收货率/制造商1 单位时间产能〉1,制造商1 收货率/制造商1 单位时间产能, 1)

(5)制造商1 订货率=INTEGER(IF THEN ELSE(制造商1 库存调整率〉0, 制造商1 需求预测调整, 0))

(6)制造商1 需求预测调整=制造商1 库存调整率+制造商1 需求预测

(7)制造商1 库存调整率=IF THEN ELSE(制造商1 库存〉=制造商1 期望库存, 0, (制造商1 期望库存-制造商1 库存)/制造商1 库存调整时间)

(8)制造商1 期望库存=制造商1 库存覆盖时间×制造商1 需求预测

(9)制造商1 发货率=MIN(制造商1 库存,制造商3 订货率×制造商1 订单承接比率)

(10)制造商1 需求预测=SMOOTH(云制造需求订单×制造商1 订单承接比率, 2)

(11)制造商1 在途库存=INTEG(制造商1 采购率-制造商1 收货率,200)

(12)制造商1 在制库存=INTEG(制造商1 收货率-制造商1 完工率,200)

(13)制造商1 库存=INTEG(制造商1 完工率-制造商1 发货率,200)

(14)制造商1 订单承接比率=(制造商1 库存×0.5 +制造商1 单位时间产能×0.5)/(制造商1库存×0.5+制造商1 单位时间产能×0.5+制造商2库存×0.5+制造商2 单位时间产能×0.5)

(15)制造商1 总库存=制造商1 在制库存+制造商1 在途库存+制造商1 库存

制造商3 系统动力学DYNAMO 方程如下(只列出与制造商1 区别部分):

(16)制造商3 收货率=DELAY1I(制造商1 发货率+制造商2 发货率,制造商3 收货延迟时间,100)

(17)制造商3 在途库存=INTEG(制造商1 发货率+制造商2 发货率-制造商3 收货率,100)

(18)订单满足率=IF THEN ELSE(云制造需求订单〉制造商3 交货率 , 制造商3 交货率/云制造需求订单 ,1)

(19)总库存=制造商1 总库存+制造商2 总库存+制造商3 总库存

通过阅读大量系统动力学应用于供应链管理的文献发现,大多数学者在进行仿真模拟的过程中,对模型所有常数和初始值的赋值均呈现出从上游到下游递减的趋势,因此结合实际情况和本文两种制造模式系统动力学模型的对比要求,对模型中所有常数和初始值的赋值如表1 所示。

表1 传统制造和云制造系统动力学模型中常数及状态变量的初始赋值

4 模型测试

任何模型都不能等同于现实系统,在系统动力学模型建立之后需要通过一系列模型测试验证模型是否符合实际情况以及模型的真实性稳定性等。本文以云制造模型为例,参考陈秋琴[20]和孙春玲等[21]的模型测试方法,利用Vensim PLE 软件对本文建立的系统动力学模型进行检验。

4.1 一般性测试

通过参考大量期刊文献,对云制造环境下供应链协同化制造的行为模式进行分析,确定了模型的建立范围,然后根据实际情况多次修改确定了最终的模型架构。在建模过程中,尽量使系统结构符合相关的决策规则,能够真实反映实际系统的运行规律。此外,对量纲一致性进行了检验,保证量纲统一并且有现实意义。以相关文献做依据,对模型涉及的参数设置都尽量做到统一并且实际情况相吻合。

4.2 极端条件测试

极端条件测试的目的是测试模型的系统行为在极端的条件下运行是否合理,能检验模型的稳定性以及揭示模型中可能存在的弱点。本文通过研究云制造模型在订单需求率为0 和上游制造商收货延迟时间极大条件下的运行情况,测试模型的稳定性以及模型的行为模式是否符合实际情况。

云制造需求订单为0 的极端情况,如图7 所示,没有云制造需求订单,制造商3 就没有销售额,因此也就不会向制造商1 和制造商2 进行订货,同理制造商1 和制造商2 也不会向供应链源头进行订货,各级制造商库存均保持初始状态,这符合实际情况。上游制造商收货延迟时间极大的极端情况,供应链源头订货的到货速度非常慢,下游制造商前期不能得到很好的补货。如图8 所示,制造商3 初始库存为100,需求订单仅为50,在开始阶段制造商3 可以满足需求订单,不需要向上游订货,因此上游制造商库存保持不变。随着制造商3 库存下降,上游制造商初始库存为其进行补货,制造商3 的库存量又快速回升,而后出现短暂时期不需要订货。由于上游制造商收货延迟时间极大,制造商1 和制造商2 的库存量出现大幅下降并且得不到补充,很快下降到0,之后随着上游制造商订购的原材料陆续到货,供应链上各级制造商库存水平开始逐渐恢复并且缓慢增加到需求订单水平上下,这符合实际情况。

图7 需求订单为0 时结果输出分布

图8 收货延迟时间极大时结果输出分布

行为再现测试的目的是测试在改变影响模型行为的因素、对模型进行干扰的情况下,模型是否能够再现与实际情况相符的行为模式。本文对云制造模型采用行为再现测试,主要通过云制造订单需求发生连续脉冲变化,观察上游下游制造商库存变化情况是否符合实际情况。假设云制造需求订单为脉冲函数100+100×PULSETRAIN(10,10,20,90),意味着云制造订单需求初始值为 100,从第10 周开始发生从100 增至200 的连续脉冲变化。如图9 所示,随着云制造需求的不断脉冲,制造商1、制造商2 和制造商3 的库存水平均发生脉冲变化,且发生脉冲的时间有略微的延迟。这是因为云制造平台在信息共享的过程中依旧存在一定的信息延迟,制造商在收到需求变化信息后随即响应库存发生脉冲变化,这符合实际情况。

图9 行为再现测试情况下制造商库存结果输出分布

5 不同需求下模型仿真对比分析

在现实情况中,市场变化存在着各种可能性,因此云制造模型要经受得起各种需求变化的考验。系统动力学Vensim PLE 软件提供了众多模拟函数,可以对模型进行变量的突变,振荡或者随机的干扰。为了更全面地比较传统制造模型和云制造模型,采用以下5 种需求函数对模型进行仿真分析:随机函数、脉冲函数、阶跃函数、正弦函数和斜坡函数。传统制造模式和云制造模式均选取了模型中主要的水平变量和重要的参考变量作为对比依据,分别是上游制造商库存,下游制造商库存,总库存和订单满足率。

5.1 随机函数

随机函数就是可以产生随机数的函数,在现实情况中,需求订单经常会出现没有规律的随机变动,假设需求订单为RANDOM UNIFORM(100,200,100),意味着需求订单最小值为100,最大值为200,在100 ~200 之间标准差为100 进行随机波动。

图10 和表2 为随机函数下传统模型与云制造模型各参考变量对比,如下所示。可以看出,随机函数需求下,云制造模式上游制造商库存从1 316.75下降到946.16,下降了28.14%,标准差下降了12.80%,云制造模式上游制造商库存水平比传统制造模式更低且更稳定。与传统制造模式相比,云制造下游制造商库存有略微上升但表现也更加稳定。总库存方面,云制造模式总库存水平从1 872.33 降到1 522.27,相比传统模式降低了18.70%,标准差降低了42.69%,这说明云制造平台的信息共享能有效抑制供应链上的牛鞭效应,使整个系统的库存成本降低。订单满足率方面,随机函数下云制造模型订单满足率均值从0.732 3 提升至0.758 0,提高了3.52%,这说明云制造模式在满足订单需求上也是有正向影响的。

图10 随机函数需求下各参考变量对比

表2 随机函数下传统模型与云制造模型参考变量数值分析

5.2 脉冲函数

脉冲函数是可以不断对变量产生冲击的函数,在脉冲周期后变量值又返回初始水平。假设需求订单为100+40×PULSE TRAIN(10,15,30,89),意味着需求订单初始值为100,从第10 周开始发生脉冲变化,脉冲持续时间为15 周,单次脉冲的周期为30 周,在第89 周需求回到初始值100。

图11 和表3 为脉冲函数下传统模型与云制造模型各参考变量对比,如下所示。脉冲函数需求下,云制造模式上游制造商库存从1 017.88 下降到681.38,大幅下降了33.06%,标准差略微升高,可知云制造模式上游制造商库存成本将会大幅降低。与传统制造模式相比,云制造下游制造商库存有略微下降并且表现也更加稳定。总库存方面,云制造模式总库存水平从1 370.63 降到1 029.37,相比传统模式降低了24.90%,标准差降低了7.38%,这说明脉冲函数需求下云制造平台依旧能有效抑制供应链上的牛鞭效应,使整个系统的库存成本降低,但在保持库存稳定性方面作用相对来说更小。订单满足率方面,云制造模型订单满足率均值从0.762 3 提升至0.767 0,提高了0.61%,标准差也下降了1.33%,这说明云制造模式更能满足顾客需求订单并且更加稳定。

图11 脉冲函数需求下各参考变量对比

表3 脉冲函数下传统模型与云制造模型参考变量数值分析

5.3 阶跃函数

阶跃函数是一种会使变量发生突变的函数,变量会在某一时刻突然阶跃到另一个值,现实生活中当出现市场规模突然扩大等情况,需求订单可能会发生阶跃。假设需求订单为100+Step(100,20),意味着需求订单初始值为100,从第20 周开始突然阶跃到200。

图12 和表4 为阶跃函数下传统模型与云制造模型各参考变量对比,如下所示。阶跃函数需求下,云制造模式上游制造商库存从1 498.56 下降到1 130.92,大幅下降了24.53%,标准差下降了8.37%,可知云制造模式上游制造商库存成本将会大幅降低并且更加稳定。与传统制造模式相比,云制造下游制造商库存略微上升但表现更加稳定。总库存方面,云制造模式总库存水平从2 179.46 降到1 836.32,相比传统模式降低了15.74%,标准差降低了11.93%,这说明阶跃函数需求下云制造平台依旧能有效抑制供应链上的牛鞭效应,使整个系统的库存成本降低,保持库存稳定性方面也更加突出。订单满足率方面,云制造模型订单满足率均值从0.720 0 提升至0.740 4,提高了2.83%,标准差也下降了2.85%,这说明云制造模式更能满足顾客需求订单并且更加稳定。

图12 阶跃函数需求下各参考变量对比

表4 阶跃函数下传统模型与云制造模型参考变量数值分析

5.4 正弦函数

正弦函数是可以使变量产生周期式正弦震荡的函数。假设制造需求函数为100+40×SIN(6.283×Time/15),意味着需求订单是初始值为100,震荡幅度为100 的需求水平上下40 个单位,震荡周期为15 周的正弦函数。

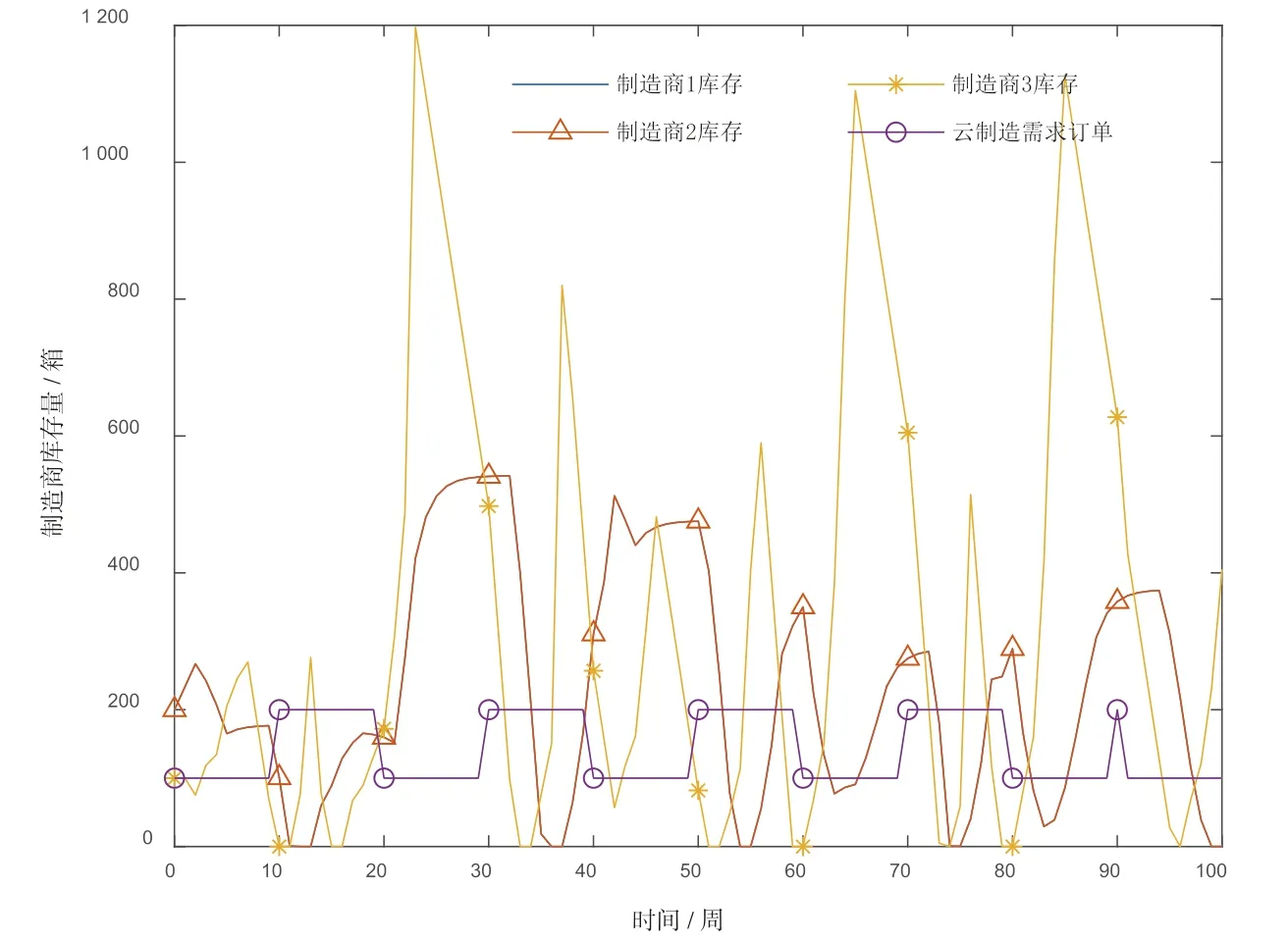

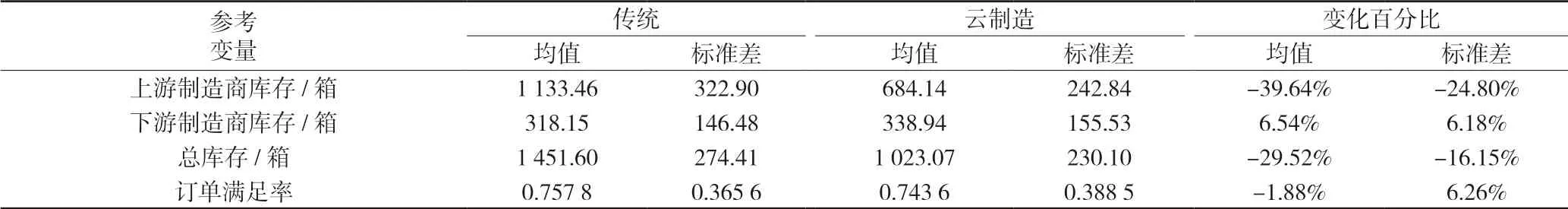

图13 和表5 为正弦函数下传统模型与云制造模型各参考变量对比,如下所示。正弦函数需求下,云制造模式上游制造商库存从1 133.46 下降到684.14,大幅下降了39.64%,标准差下降了24.80%,可知云制造模式上游制造商库存成本将会大幅降低并且更加稳定。与传统制造模式相比,云制造下游制造商库存略微上升标准差也出现略微上升。总库存方面,云制造模式总库存水平从1 451.60降到1 023.07,相比传统模式降低了29.52%,标准差降低了16.15%,这说明正弦函数需求下云制造平台能有效抑制供应链上的牛鞭效应,使整个系统的库存成本降低,保持库存稳定性方面也更加突出。云制造模型订单满足率均值从0.757 8 略微降低到0.743 6,降低了1.88%,标准差升高了6.26%,正弦函数需求下云制造模式在订单满足率方面没有明显效果,但降幅不大。

图13 正弦函数需求下各参考变量对比

表5 正弦函数下传统模型与云制造模型参考变量数值分析

5.5 斜坡函数

斜坡函数可以使变量发生连续线性变化。假设制造需求订单为100+RAMP(20,20,80),意味着需求订单初始值为100,随后从第20 周开始发生斜率为20 的线性变化,一直到第80 周停止增长。

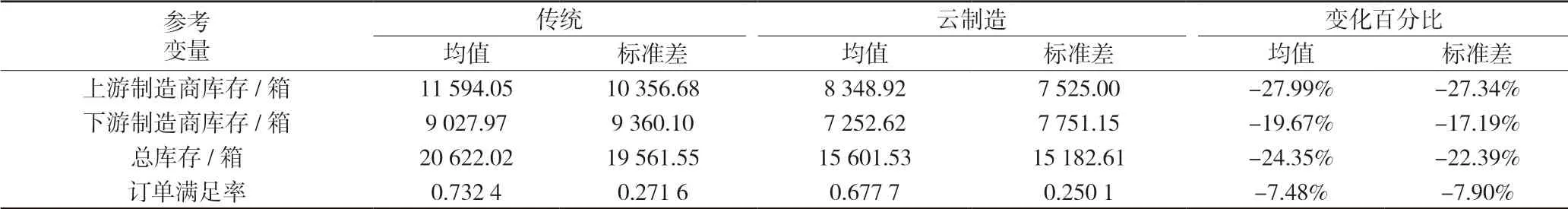

图14 和表6 为斜坡函数下传统模型与云制造模型各参考变量对比,如下所示。斜坡函数需求下,云制造模式上游制造商库存从11 594.05 下降到8 348.92,大幅下降了27.99%,标准差下降了27.34%,可知云制造模式上游制造商库存成本将会大幅降低并且更加稳定。与传统制造模式相比,云制造下游制造商库存从 9 027.97 下降到7 252.62,下降了19.67%,标准差下降了17.19%,斜坡函数下云制造下游制造商库存也有明显降低效果。总库存方面,云制造模式总库存水平从20 622.02 下降到15 601.53,相比传统模式降低了24.35%,标准差降低了22.39%,这说明斜坡函数需求下云制造平台能有效抑制供应链上的牛鞭效应,使整个系统的库存成本降低,保持库存稳定性方面也更加突出。云制造模型订单满足率均值从0.732 4 略微降低到0.677 7,降低了7.48%,但标准差降低7.90%,斜坡函数需求下云制造模式在订单满足率方面没有明显效果,但表现更加稳定。

图14 斜坡函数需求下各参考变量对比

表6 斜坡函数下传统模型与云制造模型参考变量数值分析

由于云制造模式下上游制造商可以直接从云制造平台获取需求信息,因此在5 种需求函数下,云制造模型上游制造商库存均大幅低于传统制造模式,并且表现得更加稳定。下游制造商均可以直接获取需求信息,云制造模式和传统制造模式的下游制造商库存表现基本一致。从总库存水平来看,云制造模型有绝对的优势,这说明云制造模式能使供应链整体的库存水平更低更稳定,符合云制造高效、低耗、绿色的特点。

在随机函数、脉冲函数和阶跃函数需求下,云制造模型的订单满足率均值更高且标准差更低,这说明相比传统制造模型,云制造模型可以提供满足率更高更稳定的制造服务。在正弦函数和斜坡函数需求下,云制造订单满足率虽然表现得更加稳定,但是会出现小幅度下降的情况,这可能是因为传统制造模式下上游制造商没有从云平台获取需求信息,使得上游制造商库存水平高,对于下游制造商订货的满足率更高,因此订单满足率也会出现略高的情况。模型中传统制造模型上游的制造资源和制造能力与云制造模型上游的制造能力相同。但现实生活中,一个制造任务被分解后可能会交给众多制造商共同制造完成,因此上游制造商数量将远远超过两个,上游制造能力会得到大幅提升。此外,制造任务更加复杂的情况下制造流程也将大大增加,云制造模式有更高的柔性和敏捷度,这将比传统制造模式更能提高订单满足率。综合来看,云制造对提高制造任务满足率是有积极作用的。

6 不同情况下云制造订单承接比率分析

云制造环境下单一制造任务将由多家企业共同完成,在确定需求及生产序列阶段,各企业订单承接比率显得尤为重要,云制造平台根据企业剩余生产能力进行订单分配,进而实现整条供应链的协同化制造。本文首先对订单承接比率这一辅助变量的有效性和主导性进行测试,考察模式是否能通过订单承接比率向不同剩余生产能力的制造商合理分配订单以及订单分配的主要影响因素,然后对该比率的分配比重进行参数敏感度测试,研究不同情况下订单承接比率的变化趋势,分析其内在原因,考察云制造模型是否对整条供应链有协同作用。相关变量的具体参数设置如表7 所示。

表7 云制造订单承接比率灵敏度测试的参数设置

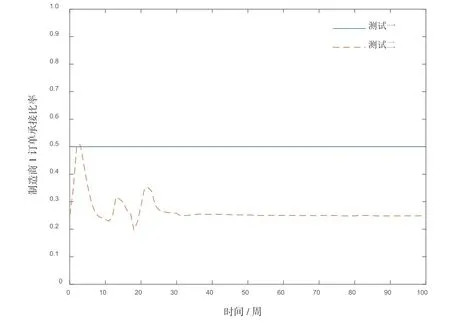

测试一和测试二通过改变制造商库存量以及单位时间产能研究订单承接比率设置的有效性。测试一中两制造商库存和单位时间产能保持一致,测试二中制造商2 库存和产能均为制造商1 的3 倍,制造商1 订单承接比例仿真对比如图15 所示。可以看出测试一中制造商1 订单承接比率稳定在0.5,测试二中该比率经过短暂的波动后稳定在0.25 左右,证明了订单承接比例的有效性。测试二和测试三考察了订单分配的主要影响因素,如图16 所示,当出现制造商库存水平较低但单位时间产能较高的情况时,云制造订单承接比率开始会受到库存水平的影响,承接较低比率的订单,一段时间后由单位时间产能主导,订单承接比率逐渐升高并稳定。

图15 订单承接比率有效性测试

图16 订单承接比率主导性测试

测试三到测试七在测试三库存水平和单位时间产能的基础上改变了订单承接比率的分配比重。如图17 所示,考虑制造商库存和单位时间产能不同分配比重的情况下,测试三到测试七虽然经历了不同程度的波动,但是云制造订单承接比率最终仍由单位时间产能主导,制造商库存考虑比重越大,订单承接比率波动的时间更长。因此,云制造订单承接比率的分配比重是灵敏度较低的参数,无论参数如何设置,云平台最终仍将主要依据制造商的不同单位时间产能合理分配云制造订单。

图17 不同分配比重下制造商1 订单承接比率对比

以测试四为例,通过对比制造商1 和制造商2库存发现,分配比重灵敏度低的原因是云平台可以根据制造商产能高低调节制造商现有库存水平,使制造商现有库存水平与单位时间产能匹配。如图18所示,制造商1 库存从初始的100 个单位上升到平均296.52 个单位,制造商2 库存从初始300 个单位下降到平均124.58 个单位,与相应的单位时间产能大小趋于一致,单位时间产能较大的制造商现有库存水平会越高,符合云制造智能化的特点。但如图19 所示,通过比较制造商1 和制造商2 总库存发现,云制造模式下产能较高的制造商总库存水平并没有因为较多的需求订单而大幅升高,制造商1 总库存水平从初始的300 个单位略微升高到平均467.89 个单位,产能较低的制造商2 库存水平得到了有效的降低,从初始的900 个单位下降到平均414.22 个单位。尽管制造商1 拥有较高的产能且承接较多的订单,但制造商1 和制造商2 的总库存水平相差不大,因此云制造模式能在有效控制库存水平的基础上充分利用企业剩余产能,符合云制造绿色化的特点。

图18 测试四制造商库存对比

图19 测试四制造商总库存对比

7 结论

云制造将供应链“云化”,带来了一种全新的供应链制造模式。供应链在先进的制造数字化、云计算、物联网和服务计算等技术支撑下,将供应链上各节点制造资源和制造能力虚拟化服务化,并上传到云平台进行统一的、集中的优化管理和经营。本文首先使用系统动力学、供应链管理等基本理论对传统制造模式和云制造模式进行分析,然后构建了传统制造模式和云制造模式的系统动力学模型。通过对比不同需求函数条件下主要参考变量的仿真结果发现,云制造模式可以有效降低供应链的库存水平,主要体现在云制造信息共享情况下,上游制造商库存大幅降低并且表现得更加稳定。此外,云制造对于供应链末端需求方的订单满足率也有一定的积极作用,云制造模式下订单满足率可能会更高更加稳定。通过分析不同情况下云制造订单承接比率发现,云制造模式能在有效控制库存水平的基础上充分利用企业剩余产能,根据企业剩余产能分配相应的需求订单,促进供应链协同化发展。