环检探测管盖注射模设计

2022-12-24杨超岑曦

杨超,岑曦

(百色职业学院,广西 百色 533000)

1 环检探测管盖塑件分析

环检探测管盖的形状如图1所示,为长条薄壳类塑件,壁厚1.5~2.5 mm,材料为ABS+PC改性塑料,改性后材料收缩率为0.52%~0.58%。成型塑件侧端面的薄壁及其上的侧孔是模具结构设计的难点,主要原因是侧孔多,而两端侧壁比较薄,脱模时采用大滑块侧抽芯容易拉动塑件侧壁使其产生变形而无法复原,造成塑件脱模变形损坏。

图1 塑件形状

2 模具结构设计

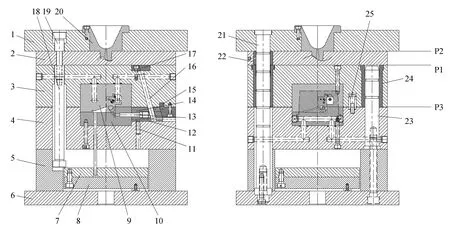

结合塑件的结构特点及脱模问题,模具采用1模1腔布局设计,如图2所示。浇注系统采用2个点浇口进行浇注。塑件侧壁孔采用斜导柱滑块机构进行侧抽芯脱模,针对两侧端侧壁的脱模,需要采用带推杆的二次脱模滑块机构完成抽芯。

图2 模具布局

模具结构设计主要针对模架选用、脱模机构、浇注系统、冷却系统、推出机构等展开,模具中设置了5个斜导柱滑块机构,其中前推杆滑块机构与后推杆滑块机构相似,侧面的3个斜导柱滑块机构相同,各结构部分设计如下。

2.1 模架结构

模具结构如图3所示,模架结构组件包括定模座板1、推件板2、型腔板固定板3、型芯固定板4、垫块5、动模座板6、推杆固定板7、推板8、浇口衬套20;其中定模座板1、推件板2、型腔板固定板3构成模具的定模部分,推件板2、型腔板固定板3为活动板,可沿模架导柱21独立滑动;型芯固定板4、垫块5、动模座板6通过螺钉组合在一起构成模具的动模部分。

图3 模具结构

2.2 成型组件

成型组件包括型腔板镶件9、型芯镶件10。型腔板镶件9、型芯镶件10通过螺钉紧固分别安装于型腔板固定板3、型芯固定板4上,模具闭合时形成型腔。

2.3 侧抽芯滑块组件

模具中设置的3个侧面斜导柱滑块机构结构相同,机构中包括限位柱11、滑块压条12、型芯13、滑块14、锁紧块15、斜导柱16、压板17。限位柱11、滑块压条12通过螺钉安装于型芯固定板4上,限位柱11用于控制滑块14的滑出行程,滑块压条12用于控制滑块14的运动导向;滑块14通过安装于滑块压条12的T形槽内而后安装在型芯固定板4上;型芯13安装于滑块14上,由斜导柱16驱动抽芯;斜导柱16通过压板17安装于型腔板固定板3上,锁紧块15通过螺钉紧固安装于型腔板固定板3上,用于合模时锁紧滑块14。

2.4 定距控制机构

定距控制机构组件包括型腔板固定板拉杆18、推件板拉杆19。型腔板固定板拉杆18用于控制推件板2与型腔板固定板3之间的分型定距;推件板拉杆19用于控制定模座板1与推件板2之间的分离距离。

2.5 导向机构

导向机构组件包括导柱21、23、导套22、24。导柱21、导套22用于控制推件板2、型腔板固定板3的运动导向;导柱23、导套24用于控制型腔板固定板3、型芯固定板4的运动导向和复位定位。

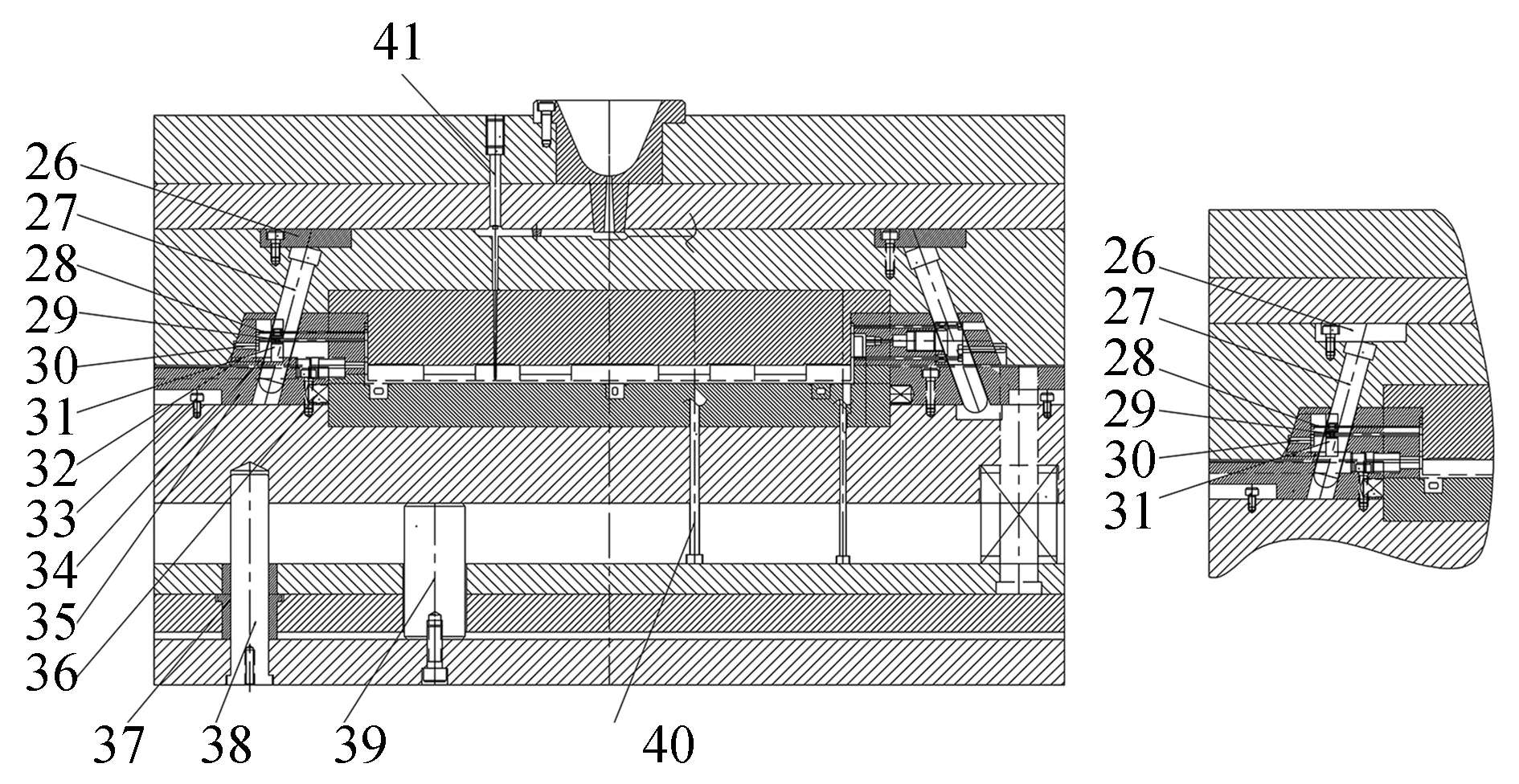

2.6 推杆滑块机构

模具中设置了2个带推杆的滑块机构,如图4所示。第一个型芯侧滑块抽芯组件包括压板26、导柱27、推杆28、弹簧29、驱动销30、推杆盖板31、滑块32、限位螺钉33、推板34、主滑块体35、弹簧36。导柱27通过压板26压紧安装于型腔板固定板3上,推杆28、驱动销30安装于推板34内,弹簧29安装于后推杆盖板31内,推杆盖板31、推板34通过螺钉紧固安装于滑块32上,滑块32再通过螺钉紧固安装于主滑块体35上,限位螺钉33安装于型芯固定板4上,用于控制主滑块体35的滑出行程;弹簧36安装于主滑块体35的弹簧孔内,用于辅助推出主滑块体35;主滑块体35通过压条安装于型芯固定板4上,用于成型塑件的侧面抽芯;推杆28用于塑件侧面的第一次抽芯,主滑块体35用于塑件侧面的二次抽芯。第二个型芯侧滑块抽芯组件结构与第一个相同。

图4 推杆滑块机构

2.7 推出机构

模具推出机构组件包括推杆固定板7、推板8、导套37、导柱38、支撑柱39、推杆40、拉料杆41、浇口衬套20。推杆固定板7、推板8通过螺钉固定在一起组成推出复合板,由导柱38、导套37配合对其进行运动导向;推杆40安装于推杆固定板7上;支撑柱39用于型芯固定板4的强度支撑;拉料杆41用于拉出流道凝料;浇口衬套20安装于定模座板1上,用于模具的安装定位和引流熔融塑料进入模具型腔中,拉模扣25用于将型腔板固定板3和型芯固定板4的吸紧闭合。

3 模具工作原理

实际工作时,模具的工作过程如下。

(1)注射。模具闭合,注塑机喷嘴向浇口衬套20注入熔融塑料,浇口封套将其引入型腔中,注射完毕,冷却水对型腔板镶件9、型芯镶件10进行冷却。

(2)P1分型面打开。开模时,注塑机滑块带动模具动模部分后退,模具首先在P1分型面处打开时,流道凝料与型腔内的塑件分离,流道凝料由拉料杆41拉住留在推件板2上。

(3)P2分型面打开。动模继续后退,在拉模扣25的吸力下,型芯固定板4拉住型腔板固定板3,从而通过型腔板固定板拉杆18拉住推件板2将P2分型面打开,推件板2将流道凝料从拉料杆41上推出,实现流道凝料的自动脱离。

(4)P3分型面打开。动模继续后退,在型腔板固定板拉杆18、推件板拉杆19的拉力下,模具在P3分型面处打开,斜导柱16、导柱27分别驱动滑块14、主滑块体35实现塑件侧面孔的抽芯。

(5)推出塑件。动模继续后退,注塑机顶杆推动推杆固定板7、推板8,从而驱动推杆40向上顶出,将塑件从型芯镶件10上推出,实现塑件的完全脱模。

(6)复位。复位时,推板先复位,而后是P2面先复位闭合,再次是P1面闭合,最后是P3面闭合,最终模具完全闭合等待下一个注射循环。

4 结束语

模具中,针对塑件侧面不同结构特征的脱模需要设置不同的脱模机构,能有效保证塑件的成型尺寸。模具解决了塑件四周脱模和特殊面上的深孔脱模问题,能同步实现侧边深孔及大包紧力的侧抽芯脱模而不引起塑件的翘曲变形。

模具采用1模1腔布局,2个点浇口进行浇注,能有效保证型腔充填的饱满性。模具中设计的型芯侧滑块抽芯机构对塑件的整个侧面和局部的深孔进行了二次脱模,实现了塑件大面积侧边及其上的深孔脱模无变形。脱模机构充分利用模具的开模动力实现塑件的侧边二次脱模,机构结构简单,可靠性高,能实现塑件的自动化注射生产。