新型低密度树脂裂解碳改性碳纤维复合材料的制备与性能研究

2022-12-23杨玲玉董顺洪长青

杨玲玉,董顺,洪长青

(哈尔滨工业大学航天学院,黑龙江 哈尔滨 150080)

0 引言

伴随着军事科技的高速发展,高马赫数飞行器以其高马赫数巡航、快速机动反应、可靠性高等独特的优势成为国际航空航天领域关注的焦点[1]。高马赫数飞行器在大气层飞行穿越,需要克服严酷的气动加热,热防护系统和热防护材料是保障高马赫数飞行器在极端环境下安全服役的基石[2]。耐高温、非烧蚀、轻质化等性能是热防护材料追求的目标,轻质非烧蚀防隔热复合材料已成为当前的研究热点[3-6]。

美国率先针对轻质非烧蚀防隔热复合材料展开研究,自上世纪六十年代以来,美国先后发展了LI(Lockheed Insulation),FRCI(Fiberous Refractory Composite Insulation),AETB(Alumina Enhanced Thermal Barrier)等系列低密度陶瓷隔热瓦,用于航天飞机的大面积热防护材料中[7-10]。但该类材料受陶瓷本征脆性的制约,可靠性较低,难以满足新一代高马赫数飞行器的发展需求。在此基础上,NASA Ames研究中心研究制备了以新型热防护材料——韧化型单片纤维增强抗氧化复合材料(toughened uni-piece,fibrous,reinforced,oxidization

resistant composites,TUFROC)为代表的第四代防隔热一体化材料[11-12]。TUFROC防热盖帽部分使用的碳瓦基体由SiOC增强短切碳纤维骨架材料构成。基体不仅克服了传统陶瓷瓦本征脆性大的问题,同时维持了多孔、低密度的结构状态。在基体表面制备高辐射抗氧化钽基涂层后,可在1 700℃氧化环境下长期使用,基本满足“轻质、非烧蚀、高可靠”的服役需求。目前,该材料已成功应用于X-37B大面积热防护区域,代表着当今轻质非烧蚀防隔热复合材料的发展趋势[13-15]。近年来国内也针对轻质非烧蚀防隔热材料开展了相关研究工作,基于TUFROC中碳瓦的研究思路研制了多种碳纤维改性复合材料[16-20],并成功应用于防隔热结构中。但参照TUFROC制备的碳纤维改性后的复合材料仍存在材料密度较大、力学强度较弱等问题,亟需开展新型低密度碳纤维复合材料基体研制工作。

为解决传统真空浸渍方案研制的碳瓦基体易出现的密度较大、力学强度较弱的难题,本研究采用低密度、低热导率针刺碳纤维骨架,采用真空浸渍辅助抽滤工艺,制备了低密度的酚醛树脂裂解碳改性碳纤维复合材料[21-22]。基于真空浸渍辅助抽滤工艺中参数的有效调控,实现了复合材料在保持低密度条件下力学性能的大幅度提升。引入抽滤工艺后研制的材料整体密度低于0.37 g/cm3,与相近密度下非抽滤工艺方案制备材料进行对比:压缩强度提升了47.6~83.9%,弯曲强度提升了23.7~40.8%。本研究工作可以为新一代高马赫数飞行器的大面积热防护材料体系的构建提供技术支撑。

1 低密度树脂裂解碳改性碳纤维复合材料的制备与表征

1.1 低密度树脂裂解碳改性碳纤维复合材料的原料

本文选用体积密度为0.25 g/cm3的针刺碳纤维编织体T700系列(中国江苏天鸟高科技有限公司)为基体骨架,编织体尺寸为60 mm×60 mm×60 mm;THC-800型酚醛树脂(陕西太航阻火聚合物有限公司)为基体改性的原料,酚醛树脂裂解碳产率约为55%。

1.2 低密度树脂裂解碳改性碳纤维复合材料的制备方法

低密度树脂裂解碳改性碳纤维复合材料制备过程主要是:①将碳纤维编织体进行80℃,1 h高温预处理,除去纤维表面杂质;②将20 vol%酚醛树酯与无水乙醇混合均匀配置成酚醛树脂溶液;③将高温除胶预处理后的碳纤维编织体浸泡在酚醛树脂溶液中,真空浸渍1 h后取出;④取部分样品置于抽滤装置中抽滤60 s;⑤将全部样品放置于烘箱中180℃固化3 h,氩气气氛中1000℃裂解1 h获得树脂裂解碳改性碳纤维编织体。本研究通过调节工艺参数,采用一次真空浸渍、一次真空浸渍辅助抽滤、两次真空浸渍、两次真空浸渍辅助抽滤工艺制备得到复合材料。将制备得到的复合材料上下左右各切除20 mm深度,切除部分为样品的外部取样,选取中心部位20 mm×20 mm×20 mm为样品内部取样,并对所选取内、外部样品进行了性能分析。

1.3 低密度树脂裂解碳改性碳纤维复合材料的结构及性能表征

采用Archimedes排水法测量计算材料密度、孔隙率;采用PhilipsX’Pert的X射线衍射仪研究复合材料的物相组成;采用HELIOS NanoLab 600i型扫描电子显微镜对复合材料的微观形貌进行观察;利用INSTRON 3382型万能材料试验机对材料的力学性能进行测试,其中压缩性能测试的试样尺寸为10 mm×10 mm×10 mm,加载速率为1 mm/min,弯曲性能测试的试样尺寸为30 mm×10 mm×10 mm,加载速率为0.5 mm/min,每种性能分别取5个试样进行测试,以5个试样的强度平均值作为材料的强度;利用NETZCH LAF427型热导率测试仪测量了复合材料z方向不同温度下的热导率,试样尺寸为φ12.7 mm×3 mm,升温速率10℃/min;采用NetzschDIL 402C型热膨胀系数测试仪对不同温度下材料z方向上的线膨胀系数进行测试,试样尺寸为5 mm×5 mm×10 mm,升温速率5℃/min。

2 低密度树脂裂解碳改性碳纤维复合材料的结构

2.1 低密度树脂裂解碳改性碳纤维复合材料的基本性质

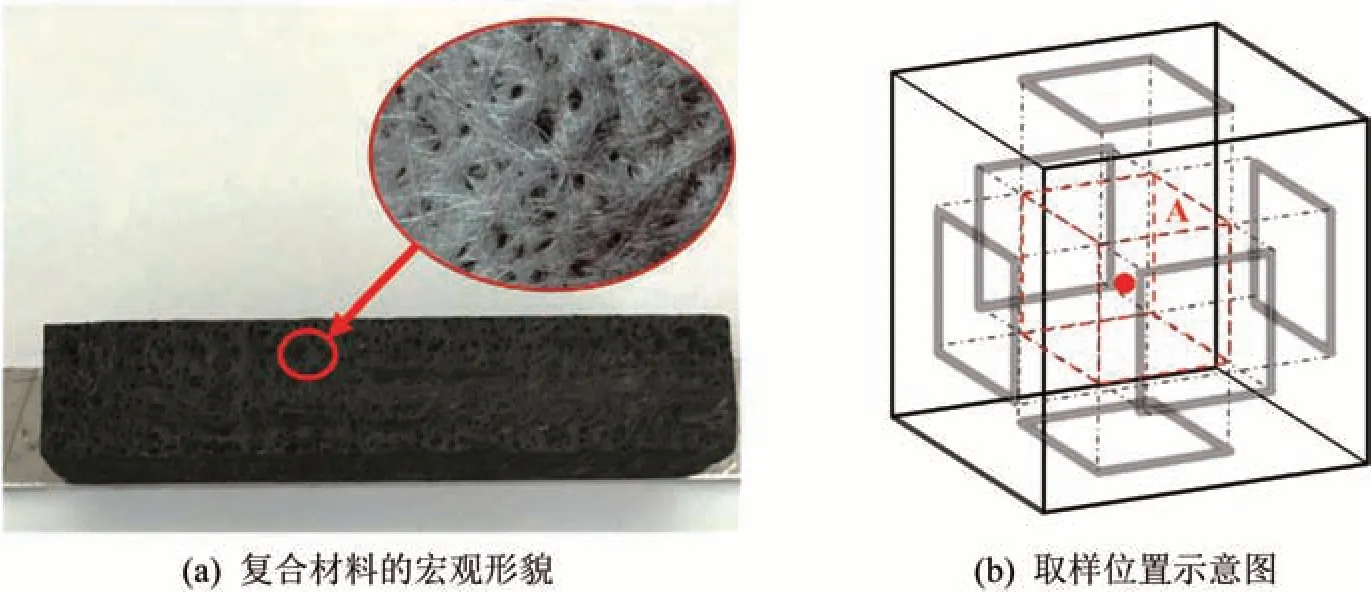

图1为研制获得的复合材料典型宏观照片及取样位置示意图。从照片中可以看出,复合材料为疏松多孔结构,通过切割可得到如图1(a)所示的长方体形状,材料表面结构完整,表明加工性良好。对由两种工艺研制获得的复合材料进行内部、外部取样,制备得到的复合材料尺寸为60 mm×60 mm×60 mm,将材料上下左右各切除20 mm厚,切除部分为样品的外部,选取中心部位20 mm×20 mm×20 mm为样品内部。具体取样示意图如图1(b)所示,红色立方体“A”为内部取样,其余为外部取样。

图1 复合材料的宏观形貌及取样位置Fig.1 Macroscopic morphology of composite materials and sampling locations

原始碳纤维编织体密度为0.25 g/cm3,孔隙率为86.1 %。采用阿基米德排水法测量由两种工艺研制获得的复合材料的密度及孔隙率,测量结果如表1所示。由表1可以发现,复合材料整体密度均在0.31~0.45 g/cm3范围内,孔隙率为76.9~84.0 %,密度较低,孔隙率较大,符合轻质化的设计要求。复合材料的密度与是否引入抽滤工艺以及浸渍次数密切相关。其中,采用两次真空浸渍辅助抽滤工艺制备的复合材料的密度为0.356~0.369 g/cm3,与单次真空浸渍制备的复合材料密度0.348~0.367 g/cm3接近。此外,真空浸渍工艺制备的复合材料外部与内部密度差值较大,约为0.450~0.416 g/cm3,而引入抽滤工艺后制备的复合材料的外部与内部密度差仅为0.006~0.013 g/cm3,表明引入抽滤工艺有效改善了真空浸渍工艺中酚醛树脂在碳纤维中分布不均匀的现象。

表1 复合材料的基本物理性能Tab.1 Basic physical properties of composites

2.2 低密度树脂裂解碳改性碳纤维复合材料的组成成分及微观结构

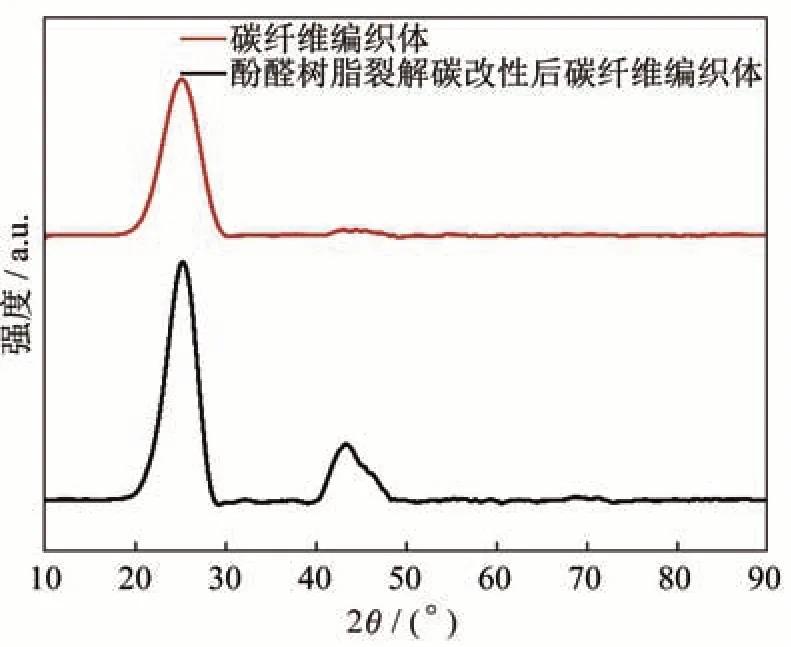

分别对原始碳纤维编织体和酚醛树脂裂解碳改性后的碳纤维编织体进行X射线衍射(X-RayDiffraction)测试,得到的图谱如图2所示。结果显示,原始碳纤维在2θ=26.6°处有较强的衍射峰,复合材料在2θ=26.6°、44.4°处均有石墨碳衍射峰,分别对应(002)和(101)晶面,其中(002)晶面对应峰值更加尖锐,(101)晶面对应峰值较为平缓。这说明树脂裂解碳被成功引入碳纤维编织体中,碳化后的复合材料石墨化程度提高,峰值增大[23]。

图2 X射线衍射图谱Fig.2 XRD patterns

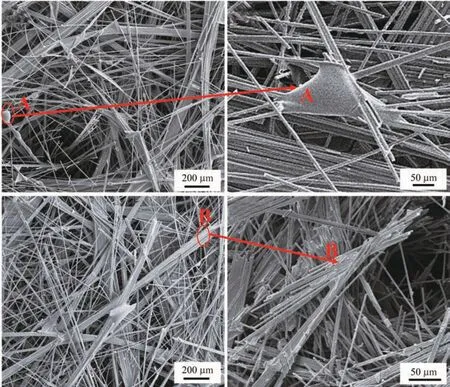

采用扫描电子显微镜分别对原始碳纤维编织体、真空浸渍辅助抽滤制备的树脂裂解碳改性碳纤维编织体以及真空浸渍制备的树脂裂解碳改性碳纤维编织体的微观形貌进行表征,结果如图3~5所示。原始碳纤维编织体的典型微观结构如图3所示,xy平面可以看到无纬布中平行排布的碳纤维以及纤维网层中穿插的垂直方向的纤维束;在z方向可以观察到编织体的准层状结构。xy平面与z向纤维相互缠结形成均匀、多孔纤维网络结构[24]。

图3 原始碳纤维编织体微观形貌Fig.3 The microscopic image of the original carbon fiber braid

图4为采用真空浸渍工艺制备的复合材料的微观照片,其中图4(a)~(b)为内部取样复合材料的微观形貌,图4(c)~(d)为外部取样复合材料的微观形貌。从图中可以发现,内、外部复合材料中树脂裂解碳分布具有明显差别。内部复合材料中树脂裂解碳含量较少,主要分布在纤维束之间;外部复合材料中树脂裂解碳含量明显增多,纤维孔隙间观察到独立存在的块状树脂裂解碳,表明真空浸渍工艺得到的复合材料中树脂裂解碳分布不均匀,缺少对纤维的有效搭接和包覆,不利于提升复合材料的力学性能。

图4 真空浸渍制备复合材料的微观形貌Fig.4 The microscopic morphology of the composite prepared by vacuum impregnation method

图5为采用真空浸渍辅助抽滤工艺制备的复合材料的微观照片,其中图5(a)~(b)和图5(c)~(d)分别为内部取样以及外部取样复合材料的微观形貌。可以看出:树脂裂解碳分布较为均匀,主要存在于纤维束之间。由内部复合材料高倍数照片可以观察到树脂裂解碳连接相邻纤维束丝,在纤维间形成搭接结构,这种形态可以在仅少量提升材料密度的情况下大幅度提升材料的力学性能。此外,部分裂解碳包覆在碳纤维表面,对碳纤维起到了保护作用。内、外部复合材料微观形貌差异较小,材料内部无明显块状树脂裂解碳,表明抽滤工艺的引入能够有效解决真空浸渍带来的复合材料外部与内部树脂裂解碳分布不均匀的问题,同时提升材料的力学性能。

图5 真空浸渍-抽滤制备复合材料的微观形貌Fig.5 The microscopic morphology of the composite prepared by vacuum impregnation-filtration method

3 低密度树脂裂解碳改性碳纤维复合材料的性能

3.1 低密度树脂裂解碳改性碳纤维复合材料的力学性能

基于上述结构分析,可以发现:采用真空浸渍以及真空浸渍辅助抽滤两种工艺制备的复合材料微结构明显不同,而微结构对复合材料的性能有重要影响。为此,对两种工艺制备的复合材料外部和内部分别取样并进行了xy平面和z方向的压缩和弯曲性能测试,测试结果如图6和图7所示。

图6(a)为复合材料在xy平面上典型的压缩应力-应变曲线图。从曲线中可以看出,在xy平面上应力随应变的增加而增大,第一阶段主要是z向纤维束及裂解碳受力变形的弹性变形阶段。之后曲线上升趋势变缓,进入塑性变形阶段。随着应变的进一步增大,试样逐渐被压实,密度逐渐增大,可以承受更高应力,曲线进入快速上升阶段。应力-应变曲线没有明显的弹性-塑性变化转折点和明显的材料破坏点。图6(b)为复合材料在z方向上的压缩应力-应变曲线。z方向的曲线经过弹性变形阶段后达到最大值,随后材料发生溃缩,这是由于沿着z方向施加压力,承力纤维数量较多,碳纤维可以通过弹性变形和旋转承载大部分应力,试样受压时,碳纤维发生弯曲、旋转、变形,最终碳纤维断裂,材料破坏。从实际服役环境需求而言,通常重点关注z方向压缩强度,为此将本研究中各复合材料的z方向压缩强度绘制了柱状图,如图6(c)所示。从图中可以看出,所有复合材料z方向的压缩强度约为2~4 MPa,但内部复合材料测得的抗压强度均小于外部复合材料的抗压强度。随着浸渍次数的增加,材料的压缩强度均获得大幅度提升。真空浸渍工艺制备的复合材料压缩强度提升了55.5~82.9 %,真空浸渍辅助抽滤工艺制备的复合材料压缩强度提升了74.4~84.8 %,引入抽滤工艺后,增加浸渍次数,压缩强度提升效果更为显著。值得注意的是,经两次真空浸渍辅助抽滤工艺制备的复合材料与单次真空浸渍工艺制备的复合材料密度相接近,但相对于后者而言,前者外部复合材料压缩强度提升了47.6 %,内部复合材料压缩强度提升了83.9 %。此外,在相同浸渍次数条件下,相对于真空浸渍工艺而言,引入抽滤工艺后,内、外部复合材料的压缩强度差值较小,表明引入抽滤工艺可在保证低密度的同时可有效提升复合材料的压缩强度,并降低了因取样位置不同而引起的压缩强度离散度。

图6 材料的压缩测试结果Fig.6 The compressive results of different composites

对树脂裂解碳改性碳纤维复合材料进行了弯曲性能测试,测试结果如图7所示。应力随应变的增加而增大,在弯曲载荷达到最大后曲线缓慢下降,复合材料逐层断裂,断裂模式为非脆性断裂。所有复合材料在xy平面弯曲强度为3.14~5.15 MPa,在z方向弯曲强度为2.03~4.58 MPa。由于材料的xy平面由裂解碳和多束纤维共同传递载荷,z方向由少量针刺纤维束及裂解碳承载,因此,xy平面弯曲强度略大于z方向的弯曲强度。从图7(c)可以看出,增加浸渍次数后材料弯曲强度的明显提升,此外引入抽滤工艺,弯曲强度值提升幅度增大。真空浸渍工艺制备材料弯曲强度最大提升了59.7 %,真空浸渍辅助抽滤工艺制备材料弯曲强度最大提升了63.5 %。同样地,对比了两种分别经单次真空浸渍和两次真空浸渍辅助抽滤工艺制备的相近密度复合材料弯曲强度,可以发现,相对于前者而言,后者在z方向外部复合材料的弯曲强度提升了23.7 %,内部复合材料弯曲强度提升了32.3 %,xy方向外部复合材料弯曲强度提升了27.1 %,内部复合材料弯曲强度提升了40.8 %。与此同时,引入抽滤工艺后,内、外部复合材料的弯曲强度差值较小,表明引入抽滤工艺有效降低了因取样位置不同而引起的弯曲强度离散度。

图7 材料的弯曲测试结果Fig.7 The flexural results of different composites

综合上述基本性质和力学性能测试结果发现:经两次真空浸渍辅助抽滤工艺制备的复合材料不仅满足轻质化(密度为0.356~0.369 g/cm3)需求,而且能够满足未来服役环境对防热层基体的基本需求。为此,进一步对其进行了热物理性能测试与表征。

3.2 低密度树脂裂解碳改性碳纤维复合材料的热物理性能

利用激光法对经两次真空浸渍辅助抽滤工艺制备的树脂裂解碳改性碳纤维复合材料进行了z方向热导率测试,测试结果如图8所示。可以看出,在RT-800℃内,复合材料的热导率在0.29~1.09 W/(m·K)范围内。这相对于传统涂层式方案而言,整体热导率较低,并且随着温度的上升,热导率逐渐上升,两者之间呈现出近似线性关系。材料的传热模式一般包括固体传热、对流传热和辐射传热,材料在低温时的热导率主要由固体传热模式决定,热量沿纤维形成的半连通网络传导,跨越不同的单纤维层并通过纤维层之间的连接点,其传热路径被纤维骨架和裂解碳延长、复杂化,传热受到抑制。高温时除固体传热外,对流传热和辐射传热效应更加显著。气体热传导同样受到网络结构的限制与制约,辐射传热则随着材料密度降低而剧烈下降,因此获得了较低的热导率。

图8 材料在不同温度下的热导率Fig.8 Thermal conductivity of composites with different temperatures

经两次真空浸渍辅助抽滤工艺制备的树脂裂解碳改性碳纤维复合材料不同温度区间内z方向的热膨胀系数测试结果如图9所示。碳材料在高温下具有尺寸稳定的优势,随着温度的升高,裂解碳改性后的碳纤维复合材料热膨胀系数相对平稳。复合材料的热膨胀系数在1.19~1.77×10-6K-1范围内,温度在1 200℃以下时热膨胀系数随温度的上升而逐渐增大,温度超过1 200℃时,热膨胀系数随温度的上升而缓慢减小。

图9 材料z方向热膨胀系数随温度变化曲线Fig.9 The curve of CTE-temperature of composites in z direction

4 与传统材料性能对比

进一步对比了经两次真空浸渍辅助抽滤工艺制备的树脂裂解碳改性碳纤维复合材料与传统工艺制备复合材料的部分关键性能参数,如表2所示。一般传统方法多为直接采用真空浸渍工艺改性碳纤维编织体。

表2 本文复合材料与传统材料的部分性能对比Tab.2 A comparison of some properties between the composites and traditional materials

5 结束语

本文在真空浸渍工艺的基础上引入了抽滤工艺,制得了树脂裂解碳改性碳纤维复合材料,改善了单一真空浸渍工艺引入树脂裂解碳在碳纤维编织体中分布不均的现象,并实现了复合材料在保持低密度条件下力学性能的大幅度提升。同时相比于传统轻质碳纤维改性复合材料,通过工艺参数调节实现了对材料密度等参数的有效调控,获得了具有优良力、热物理性能的低密度树脂裂解碳改性碳纤维复合材料,并满足了高马赫数飞行器用轻质表面强韧化防热复合材料基体部分的性能要求。研究成果可为新一代高马赫数飞行器热防护材料的设计与制备提供理论基础与技术支撑。