低破碎水泥浆在苏里格气田的应用

2022-12-23付雄涛马永飞刘佳凡

付雄涛 马永飞 刘佳凡

中国石油集团川庆钻探工程有限公司长庆固井公司 陕西 西安 710018

引言

苏里格气田是目前我国开发难度较大的低渗透、低压、低丰度的典型“三低”特大型气藏,地质构造错综复杂,岩性发育层理交错,洛河组、延安组、刘家沟组等地层承压能力低,钻固井过程中容易发生漏失[1]。随着气藏的大力开采,地层压力逐渐降低,为满足一次上返固井,低密度水泥浆体系发挥着关键作用。低密度水泥浆体系主要是通过增大需水量、掺入减轻材料、充入气体等方式实现[2]。受水泥浆综合性能和施工工艺制约,苏里格气田使用的低密度水泥浆主要是通过加入减轻材料来实现。常用的漂珠、珍珠岩等减轻材料,能将水泥浆密度降至1.30g/cm3左右,但存在破碎率高等缺点,在经过井底高压后实际密度增加0.08~0.12g/cm3左右,减轻效果变差。苏里格气田桃2、苏54等区域部分漏失区块,漏失当量密度在1.25~1.30g/cm3左右,施工中极易发生漏失。需要调配出密度1.20~1.30g/cm3的破碎率低、材料来源广泛、成本低的水泥浆体系,满足固井需求。

1 水泥浆体系的研制

1.1 减轻材料的类型及性能

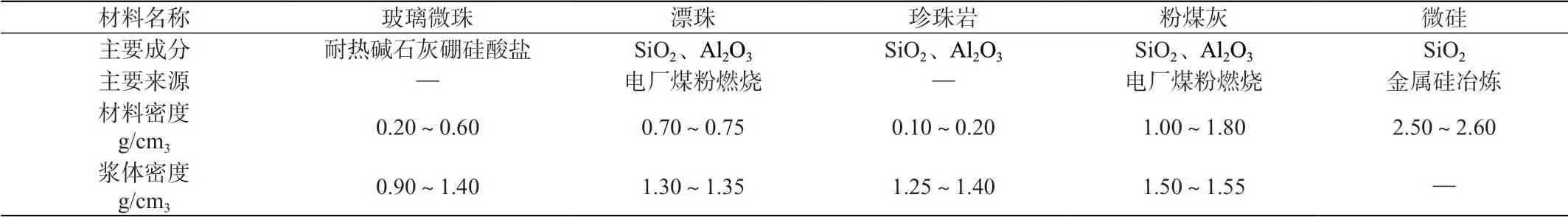

目前常用的低密度水泥浆减轻材料种类较多,但主要包括玻璃微珠、漂珠、珍珠岩、粉煤灰、微硅等[3]。不同的减轻材料来源不同,性能差异较大,所配制的水泥浆体系都有一定的密度限制。

漂珠是煤燃烧的副产物,其直径范围大约在25~300μm,随着火电厂燃煤方式的改变,漂珠的产量越来越少。珍珠岩属于火山玻璃质熔岩,属富含SiO2的酸性岩类,密度一般为2.40g/cm3,堆积密度为0.10~0.20g/cm3,孔隙间可吸存比自质量重5~6倍的水分。这两类减轻材料耐压能力有限,通常压力超过20MPa就会出现大量破碎,致使实际水泥浆密度明显增加,无法满足一些高压易漏井的要求。粉煤灰作为一种来源广、成本低,且具有潜在活性的减轻材料,具有较好的应用价值。其形状各不相同,粒度大小不等,一般在0.5~300μm,堆积密度为1.00~1.80g/cm3,真密度为2.0~2.6g/cm3,其配置的水泥浆密度一般在1.50~1.55g/cm3。玻璃微珠是一种人造的空心微珠,其真密度在0.20~0.60g/cm3,粒径在2~130μm之间,具有重量轻、抗压强度高、流动性好等特点。其优点是可人为控制密度,从而为制备性能优良的超低密度水泥浆,耐压程度可通过工艺控制,制备出耐压程度很强的空心微珠,从而满足高压复杂地层的固井需求。其缺点是成本很高,在低成本开采模式下不利于其推广应用[4]。微硅可以从多种途径获得,如球磨石英砂、火力发电厂烟道粉尘、硅铁合金生产过程中得到的副产物硅灰等,SiO2的量达90%,密度为2.50~2.60g/cm3。常用的减轻材料来源、主要成分及配浆密度如表1所示。

表1 常用减轻材料类型及相关性能

由表1可知,在常用的减轻材料中玻璃微珠可以很好地配制1.30g/cm3以下的低密度水泥浆,珍珠岩复配一些的其他的需水材料也可以使水泥浆降至1.30g/cm3。

1.2 减轻材料的选择

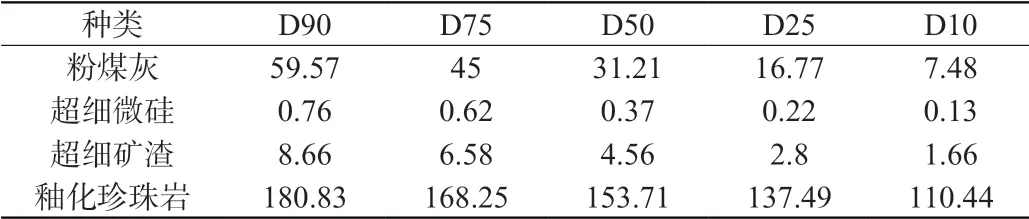

单一的减轻材料配制的水泥浆往往存在一定的缺陷,实践中通常采用多种减轻材料复配在一起使用,以达到更加的效果。良好的减轻剂要具备较高的承压能力、稳定性好、能抗高温、水泥石强度高,且成本低、来源广泛,易大面积推广等特点,以提高固井质量和效益。复合减轻材料的选择主要参照紧密堆积理论来指导,紧密堆积体系里的大、中、小不同粒径级别的成分,以最佳的比例实现最为紧密的堆积,孔隙度最小,实现较好的稳定性和较低的破碎率。

通过评价筛选,以实芯的超细粉体为主要材料的次纳米硅CXW复合材料具有较高抗压强度。该材料主要以粒径尺寸不同的超细矿渣、超细微硅、粉煤灰、珍珠岩等复配,加以合适的激活剂,有效控制水化速度,对粉煤灰和矿渣进一步激活,更好地提高体系的结构强度。该复合材料的组分粒径分布如表2所示。

表2 复合减轻材料粒径分布

1.3 水泥浆体系的确定

良好的水泥浆体系要满足流动性好,具有良好的沉降稳定性,经过井底高压后破碎率低,稠化时间满足施工要求且稠化时间可调。通过室内大量的实验筛选,以次纳米硅CXW复合材料、粉煤灰为主要减轻材料,再加以珍珠岩、微硅及降失水剂和缓凝剂,调配出密度为1.25g/cm3的低破碎水泥浆体系,稠化时间可调。基浆配方为:30%G级水泥+40%次纳米硅CXW+20%粉煤灰+10%珍珠岩+微硅+降失水剂+缓凝剂,水固比1.1,密度1.25g/cm3。

2 水泥浆性能对比评价

2.1 破碎率对比实验

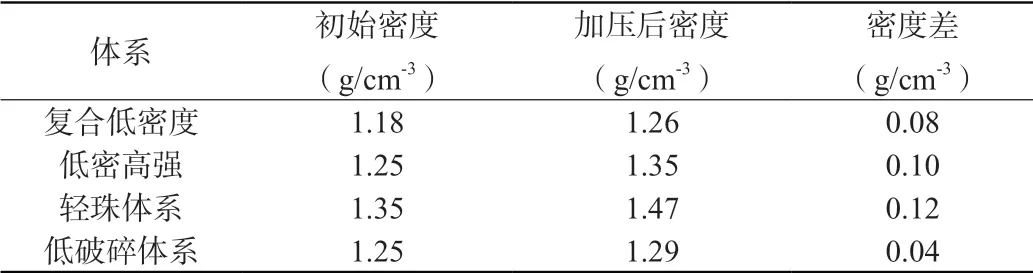

实验主要通过增压稠化仪来测试水泥浆的耐压能力。具体做法是:配制低密度水泥浆体系测定起初始密度,在增压稠化仪内加压至一定压力并保持恒定压力30min,再取出浆杯测试加压后水泥浆的密度,减轻剂含有一定的空心材料,存在随压力增加水泥浆密度增大的情况,水泥浆前后密度差反映出水泥浆的破碎率高低。实验中分别对常用的复合低密度、低密高强、轻珠水泥和低破碎体系进行加压40MPa实验,测试结果如表3所示。

表3 不同水泥浆体系加压40MPa后密度变化

由表3可知,在加压后轻珠体系密度增加最大,体系破碎率最高,低破碎体系密度增加最小,体系破碎率最低。

实验针对低破碎体系,在不同的压力下进行测试,30MPa压力下密度增加0.02g/cm3,50MPa压力下密度增加0.05g/cm3,60MPa压力下密度增加0.05g/cm3。通过实验可以看出该体系超过50MPa后破碎率基本不再增加,密度增加值保持0.05g/cm3,在深井中使用仍具有较低的破碎率。

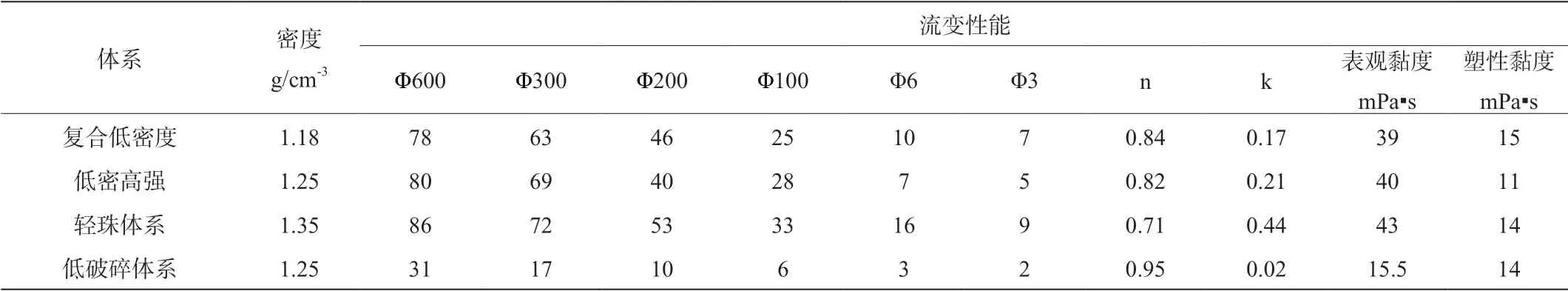

2.2 流变性能对比实验

通过六速旋转黏度计测量常温常压下不同水浆体系的流变性能,其结果如表4所示。由表中数据可以看出,低破碎水泥浆体系稠度系数k值小,流行指数n值大(接近于1),浆体具有较好的流动性。

表4 不同水泥浆流变参数

对低破碎水泥浆体系分别加30MPa、40MPa和50MPa压力后,测试其流变参数,如表5所示。由表中数据可知,加压后水泥浆仍具有较大的流性指数和较小的稠度系数,说明水泥浆经过高压后破碎率低,耐压能力好。

表5 低破碎水泥浆加压后流变参数

2.3 综合性能评价

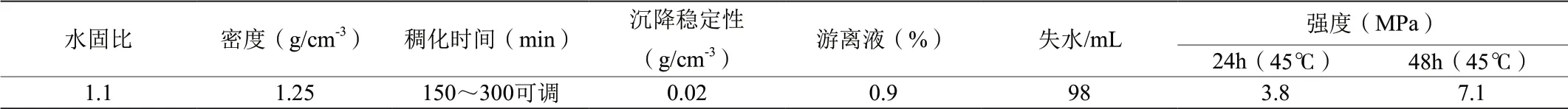

室内对低破碎水泥浆沉降稳定性、游离液、API失水、抗压强度等进行测试,结果如表6所示。由表可以看出,该水泥浆稳定性好、游离液低,抗压强度能满足支撑套管要求(24h强度大于3.5MPa),稠化时间可调,能够满足现场固井施工要求。

表6 低破碎水泥浆性能参数

3 现场应用

采用该低破碎水泥浆体系在苏里格区块现场应用2口井。苏54-24-101H4井,Φ177.8mm技术套管下深3805m,使用低破碎水泥浆40m3,常规密度水泥浆15m3,施工压力0~20~25MPa,该低密度水泥浆封固2625~3300m,封固段一界面合格率100%,二界面合格率94.7%。苏东48-84井,Φ114.3mm生产套管下深3623m,使用复合低密度21m3,低破碎水泥浆37m3,常规密度水泥浆8m3,施工压力0~22.5~27MPa,该低密度水泥浆封固1200~3100m,封固段一界面合格率93.6%,二界面合格率91.2%。

4 结束语

根据颗粒级配和紧密堆积理论,筛选出以超细矿渣、超细微硅为主要材料的次纳米硅CXW复合减轻材料,搭配一定比例珍珠岩、粉煤灰及相应外加剂,调配出密度1.25g/cm3的低密度水泥浆体系。该体系经高压后破碎率低,在经过井底后密度增加值小,浆体流动性好,在深井和漏失井固井中具有较好的效果,在苏里格气田应用2口井,固井质量良好。