折叠式物料提升-混凝土布料一体化装备研发

2022-12-23张波

张 波

(上海建工四建集团有限公司,上海 201103)

0 引言

我国乡村住宅建造水平区域化差异明显,特别对于经济落后地区,住宅建造仍以劳动密集型为特点,专业施工队伍欠缺、施工装备机械化水平低、过程管理粗放、质量安全控制难、环境污染等问题突出[1]。物料提升与混凝土布料是住宅建造过程中的必要环节。受建造环境、经济条件、专业技术水平等因素制约,乡村住宅建造的物料提升与混凝土布料工艺与装备落后。对于物料提升,施工作业主要采用井架、拔杆等设备。这些临时设备主要依靠施工人员经验自行制作,设计简陋,安全性与稳定性难以保证[2-5]。此外,乡村住宅混凝土用量较低。长期以来,乡村住宅建造中的混凝土布料主要依赖人力完成。该作业模式工作效率低、布料质量得不到有效控制。而城市建设使用的布料机体型大、输出量高,不适用于乡村住宅建造。为解决上述问题,本文针对乡村住宅建造场景和工艺特点,研发了小型化物料提升-混凝土布料一体化装备。

1 乡村住宅建造设备功能需求

通过各地走访调研可以看出,我国南北乡村住宅建造环境差异较为明显。总的来说,经济相对落后的地区,材料供应、通行条件、专业素养、经济投入等方面均相对薄弱。这些因素在很大程度上决定了机械设备的研发应趋向小型化、便捷化、自动化。物料提升-混凝土布料一体化装备的主要功能需求包括以下几个方面。

①可移动。通过自行走或拖行装置设计,研发设备应具有较高的场地通行能力,方便转场。

②快速装拆。由于乡村住宅建造体量小、施工周期短,因此研发设备应具有快速安装、拆卸的特点。

③物料提升高度可达到12 m,提升重量为1 t。一方面,目前国内各地对新建住宅的建造高度均有限制,普遍控制在12 m以下。因此,物料提升高度应满足此要求。另一方面,乡村住宅提升物料主要是砂浆、砌块、砖等材料,提升质量相对较小,将载重设定为1 t则基本满足使用要求。

④布料半径为10 m。对于大多数乡村住宅,进深约为5~6 m,单层建筑面积普遍小于100 m2。因此,对于布料机而言,布料半径设定为10 m即可覆盖楼层面积[6]。

⑤物料提升与布料功能集成。物料提升与混凝土布料是施工阶段的必要环节。通过设备集成,可以实现一机两用,从而有效降低装备使用成本。

2 设计方案

根据第1节所述功能需求可知,物料提升-混凝土布料一体化装备主要包含行走机构、布料机构、物料提升机构及控制机构等核心部件。在此基础上,为满足移动、快速就位、安拆等功能,本文初步形成两种技术方案。方案一为伸缩桁架式场料提升-混凝土布料一体化装备。方案二为折叠式场料提升-混凝土布料一体化装备。

2.1 方案一概述

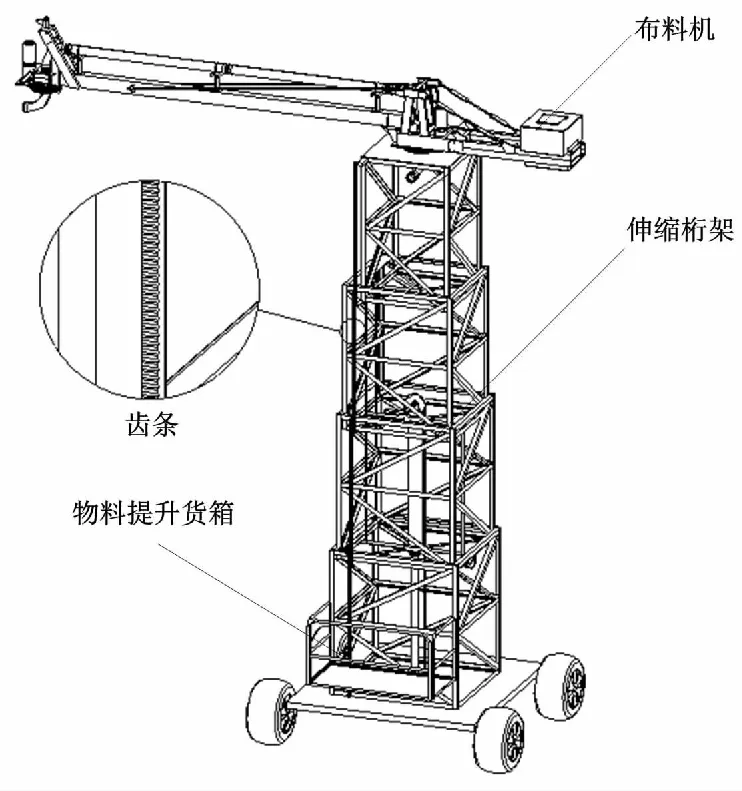

伸缩桁架式物料提升-混凝土布料一体化装备整机设计方案如图1所示。

图1 伸缩桁架式物料提升-混凝土布料一体化

伸缩桁架式物料提升-混凝土布料一体化装备总体设计思路如下。

整机主体采用四节桁架嵌套形成伸缩塔身。每节桁架高度约为3 m。底部桁架平面尺寸约为2 m×2 m。

布料机固定于顶部桁架节。物料提升货箱布置于桁架塔身外侧。各桁架节同侧设置齿条机构。物料提升货箱通过齿轮与齿条咬合上下行走[7]。

伸缩塔身固定于底部四轮行走机构,在外部机构的牵引下实现整机行走移位。

伸缩桁架内置一个油缸,并与绳索机构配合调节各桁架节的同步升节和回落,以实现塔身的伸缩。

初始状态下,整机高度约为3.5 m,最大伸展高度约为12 m。设备的不同工作状态如图2所示。

图2 不同工作状态示意图

2.2 方案二概述

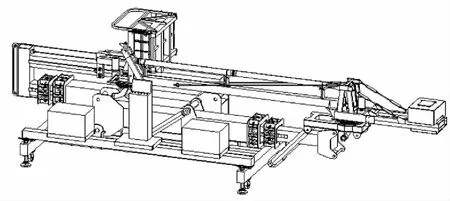

折叠式物料提升-混凝土布料一体化装备整机设计方案如图3所示。

图3 折叠式物料提升-混凝土布料一体化

折叠式物料提升-混凝土布料一体化装备总体设计思路如下。

①整机主要包含布料机构、物料提升机构、行走机构、液压机构等部分。其中,布料机构与物料提升机构相互独立,分别固定于行走机构的底座上。

②两个伸缩塔身底部分别与行走机构铰接。各基础节顶部采用液压油缸与行走机构连接,通过油缸伸缩实现伸缩塔身竖向平面内90°旋转折叠[8]。整机初始折叠状态如图4所示。

图4 初始折叠状态示意图

伸缩塔身设计如图5所示。

图5 伸缩塔身设计示意图

③布料机构和物料提升机构分别拥有独立伸缩塔身。伸缩塔身从下到上由基础节、第一节、第二节(从下到上)共三节立柱嵌套组成。塔身通过液压油缸、滑轮组及钢丝绳系统集成设计实现上下伸缩,以满足布料高度和物料提升高度要求。

④布料机构主要由伸缩塔身与小型布料机组成。小型布料机回转轴承安装于第二伸缩节顶部。回转底架采用液压油缸与第二伸缩节中部连接,通过油缸伸缩实现布料机竖向平面内90°翻转。布料机竖向翻转如图6所示。

图6 布料机竖向翻转示意图

⑤物料提升机构主要由伸缩塔身与货箱组成。货箱附着于第二伸缩节。塔身在伸缩时带动货箱上下行走。

2.3 方案比选

对于2.1节和2.2节所述方案,以下从通行能力、使用可靠性、安拆便捷性三个方面作对比。

①通行能力。

两个方案均设计了行走机构,在外力牵引作用下都可实现行走,但整机高度很大程度上影响着运输和通行安全。方案一的伸缩桁架式结构无法折叠,故整机最小高度约为4 m,不满足道路运输限高要求;同时,场地内移动容易失稳。相比而言,方案二通过折叠机构设计将整机初始高度控制在3 m以内,可以满足运输和转场要求。

②使用可靠性。

方案一的物料提升与布料共用桁架式伸缩塔身,两者同时使用对桁架强度与稳定性要求高,很大程度提升了设计难度与加工精度。方案二的物料提升与布料机构相互独立,大大降低了工作状态下的相互影响。这有效保证了整机使用可靠性。

③安拆便捷性。

对于方案一,整机运输和转场过程中需要将顶部布料装置与桁架塔身进行拆解,到场后重新安装;同时,由于桁架伸展后长细比较大,需要安装附墙装置。因此,方案一安拆便捷性欠佳。方案二的整机在运输和转场过程中无需拆解,到场就位后自动折叠伸缩,大大简化了安拆工作,可实现快速就位与转场。

通过以上三方面对比,方案二优势明显。故本文采用方案二进行设计。

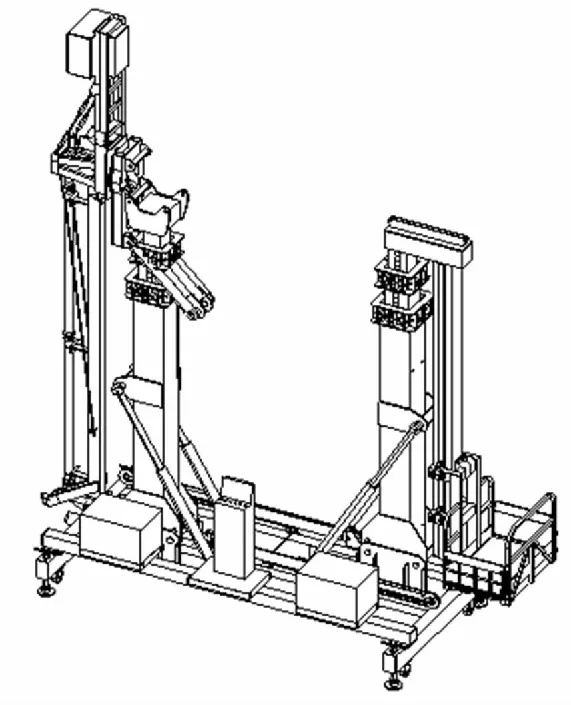

3 系统组成

通过设计方案深化,折叠式物料提升-混凝土布料一体化装备主要包括底架、配重块、控制电柜、提升机、布料机塔身、提升机塔身、提升机翻转油缸、布料机翻转油缸、布料机、伸缩动力缸等部分。折叠式物料提升-混凝土布料一体化装备整机结构如图7所示。

图7 折叠式物料提升-混凝土布料一体化装备

①底架为钢结构框架。底架的下表面安装滑轮及脚杯,用于移动及找平。底架的上表面承载提升机塔身、布料机塔身等主要工作装置,并为各油缸提供铰点。

②提升机、布料机塔身均为三节嵌套结构。伸缩动力缸结合钢丝绳及滑轮,为提升机、布料机提供伸缩动力。

③提升机翻转油缸、布料机翻转油缸为提升机和布料机底架提供翻转动力,以实现整机在正常工作状态与折叠状态之间转换。

折叠式物料提升-混凝土布料一体化装备提升机与布料机塔身升降高度均为9 m,满足乡村住宅建造需求。起升速度为3 m/min,可确保布料机及物料快速提升就位。布料机主臂长度为6 m,布料半径为10 m,主臂回转角度为180°,前臂回转角度为360°。主臂与前臂协同,可实现布料半径内的无死角布料。物料提升平台尺寸为1.5 m×1 m,额定载重1 t,可提升一辆满载手推车至施工层。

4 提升机构设计

折叠式物料提升-混凝土布料一体化装备的设计难点在于布料机和提升机竖向移动功能的实现。为解决该问题,本文设计了提升机构。提升机构通过动力油缸组、伸缩塔身、滑轮组及钢丝绳的协同配合,实现布料机构与物料提升机构的竖向移动。提升机构结构如图8所示。

图8 提升机构结构示意图

(1)底架为伸缩塔身一、伸缩塔身二、动力油缸组提供固定铰点。

(2)动力油缸组由两支平行布置的油缸组成。缸筒前端和尾端分别铰接在底架上。两支油缸活塞杆伸出方向相反。

(3)伸缩塔身一和伸缩塔身二的结构完全相同,整体为三节臂架嵌套结构。基础节固定在底架上。第一节和第二节为动臂。滑轮及导轮在每一节臂布置方式相同。臂头和臂根处分别固定滑轮和导轮。滑轮供钢丝绳穿过。导轮与前一节臂内表面接触,起导向作用。

(4)钢丝绳走绳分伸缩动力油缸处走绳和伸缩臂架内部走绳两部分。

①伸缩动力油缸处走绳。油缸处钢丝绳一端固定,输出端绕过油缸活塞杆端滑轮及底架导向滑轮,并与伸缩臂输入端相连[9-10]。伸缩动力油缸处走绳如图9所示。

图9 伸缩动力油缸处走绳示意图

②伸缩臂内部走绳由基础节与第一节臂间走绳、基础节与第二节臂间走绳两部分组成。伸缩臂内部走绳如图10所示。

图10 伸缩臂内部走绳示意图

基础节与第一节臂间走绳:钢丝绳经油缸输出端与伸缩臂输入端相连,随后经基础臂上端导轮、第一节臂下端滑轮,锁止在基础臂上,如图10中实线所示[11]。基础节与第二节臂间走绳:钢丝绳起始端锁定在基础臂上,随后经第一节臂导轮、第二节臂下端滑轮,最终锁止在第二节臂上,如图10中虚线所示。

5 液压控制系统设计

布料提升机构的工作过程为:电机驱动液压泵,使压力油经过高压过滤器流至分流阀块;分流阀块将油液分向五个换向阀;电磁开关式换向阀分别控制立柱展开、立柱升降、回转摆臂展开和物料提升。物料提升-混凝土布料一体化装备工作过程中,首先展开两个立柱和回转摆臂,然后使立柱提升,最后调整回转的姿态。所有液压缸均设计有液压锁。换向阀回到中位后,夹紧机构能继续保持夹紧状态。夹紧机构的换向阀中位机能为Y型中位机能。这一方面保证了液压锁的正常工作,另一方面在夹紧机构不工作时能对系统进行保压。所有液压缸均设计有单向节流阀,用于控制液压缸运动的速度。由于立柱展开液压缸与立柱伸缩液压缸不同时工作,当物料提升机构工作时,泵站的流量全部用于物料提升机构液压缸运动,以保证其动力充足。所有液压缸的运动通过可编程逻辑控制器(programmable logic controller,PLC)下发的指令控制,从而调整整机工作状态。

6 结论

“十三五”以来,乡村振兴成为国家重要发展战略。乡村建造规模巨大,然而其适用性建造装备仍有所欠缺。本文研发的折叠式物料提升-混凝土布料一体化装备能较好地适用于乡村住宅统建式建造场景。通过示范应用表明,本折叠式物料提升-混凝土布料一体化装备安装就位时间约为2 h,物料提升载重量达到1 t,布料半径达到10 m,布料回转速度为0.4 rad/min,物料提升最大高度为9 m,布料最大高度为12 m,转场方便。该装备能降低建造成本且绿色环保,具有较高的社会效益和经济效益。