直写式硅胶3D打印系统设计

2022-12-21李振龙陈怡霖胡呈安韩蕊遥

李振龙, 肖 渊,2*, 陈怡霖, 胡呈安, 韩蕊遥

(1.西安工程大学 机电工程学院, 陕西 西安 710600;2.西安工程大学 西安市现代智能纺织装备重点实验室, 陕西 西安 710600)

柔性器件由于其自适应性、高延伸率以及高压缩率等特性,广泛应用于柔性机器人、生物医疗及柔性电子等领域[1-3]。常见的可用于沉积制造柔性器件的材料分为热塑性、光致固化型和室温固化型等种类。由于热塑性和光致固化型材料均存在成型工艺复杂和固化时间长的问题,室温固化型材料被广泛用于生物医疗领域中人体器官重构置换研究[4-7];而且室温固化型材料在柔性电子领域中常被用作导电或者不导电柔性基底、介电层以及储能材料的制备;其制备方法主要有冷/热铸造、光固化3D打印、熔融沉积打印(fused deposition modeling,FDM)等[8-10]。Hajash等[11]开发的快速液体打印技术,利用液体凝胶作为支撑,直接书写PDMS硅胶制备柔性器件。德国瓦克公司开发了直写式光固化复合柔性器件制备方法,利用低黏度光敏树脂进行柔性器件的制备[12]。蒋涛等[13]对熔融沉积(FDM)成型柔性器件工艺进行了研究。由于FDM成型柔性器件不仅要将制备原料制成直径为1.75 mm的丝状,需要加热再熔融,增加了柔性器件制备工艺的复杂程度,且其制备过程中,存在冷缩和热失稳等问题,造成制备器件尺寸精度不高。传统的铸造成型工艺,其优点是成型速度快,但由于其模具开发周期长,造成用户选择性低。目前,常见的柔性器件制备技术,无论是光固化复合直写式还是熔融沉积和注塑,都存在制备柔性器件前处理材料工艺复杂等问题。直写式3D打印技术[14-17]利用室温固化材料,省去制备材料前处理工艺,且成型后柔性器件在室温条件下固化,具有成型时间短和工艺简单等特点。

基于此,课题组针对柔性器件3D打印技术以及高黏度流体挤出的特点,设计出一种直写式硅胶3D打印平台;该平台主要由三维运动平台、硅胶挤出机、挤出机控制器以及通信模块组成,实现柔性器件的精确制备,既提高了制备效率又降低了工艺复杂程度。

1 系统设计

1.1 沉积原理

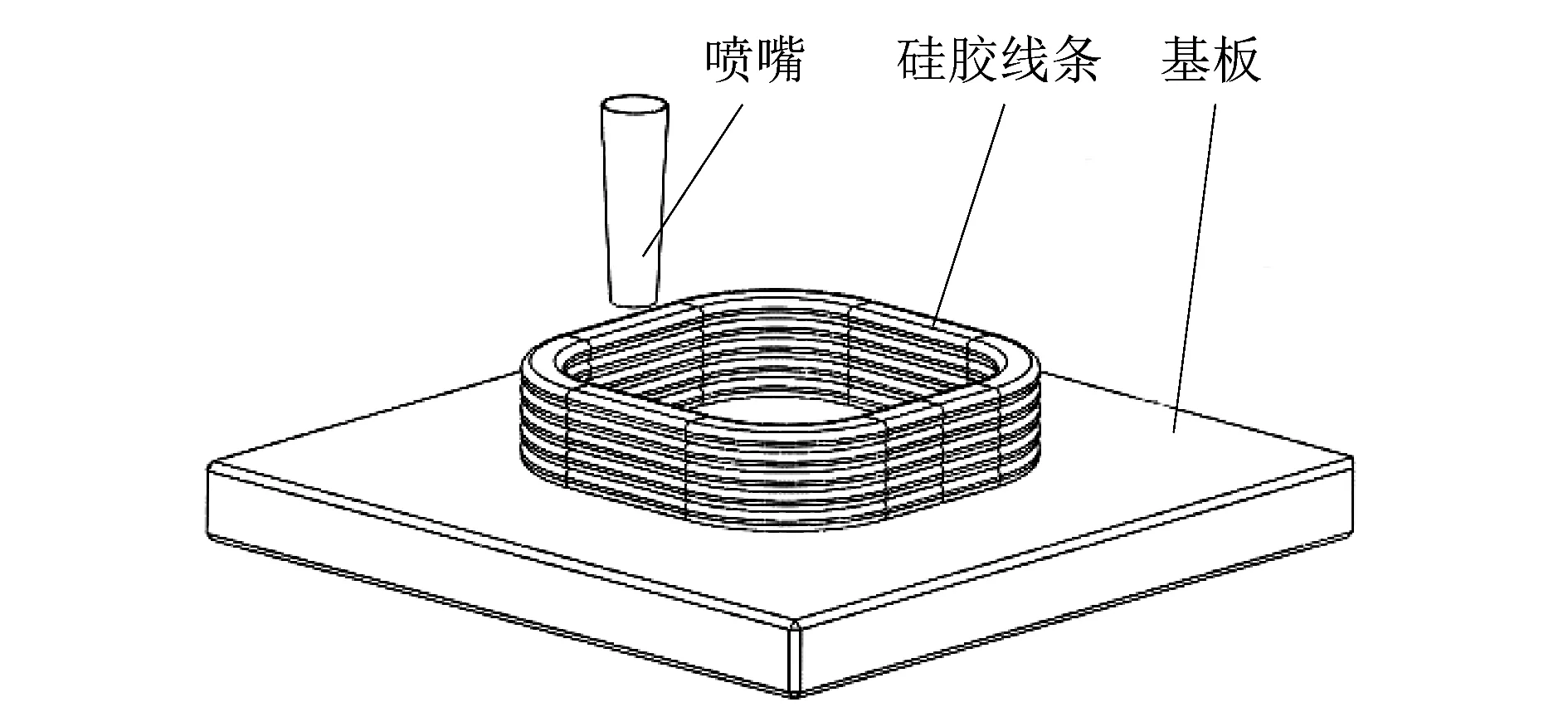

直写式硅胶3D打印成形原理主要是基于增材制造层层沉积的原理。为了更直观地理解此成型过程,将其简化为连续挤出模型,直写式硅胶3D打印沉积过程如图1所示。

图1 直写式硅胶3D打印沉积过程

假设挤出的硅胶线条为圆柱形,当喷嘴按照既定路径运动时,挤出硅胶沿运动轨迹在沉积基板上成型,此时喷嘴出口处硅胶浆液的单位时间体积流量为:

(1)

式中:v为喷嘴运动速度即打印速度,m/s;D为喷嘴内径,m;Q为硅胶浆液体积流量,L/s。

从式(1)中可以得出,硅胶浆液单位时间内体积流量与打印速度以及喷嘴内径2个参数有关。因此,当喷嘴沿给定轨迹进行移动时,只要给喷嘴一定的线性移动速度与合适的喷嘴内径尺寸就可以实现对硅胶浆液沉积的精确控制,从而达到对柔性器件制备的目的。

1.2 系统总体设计

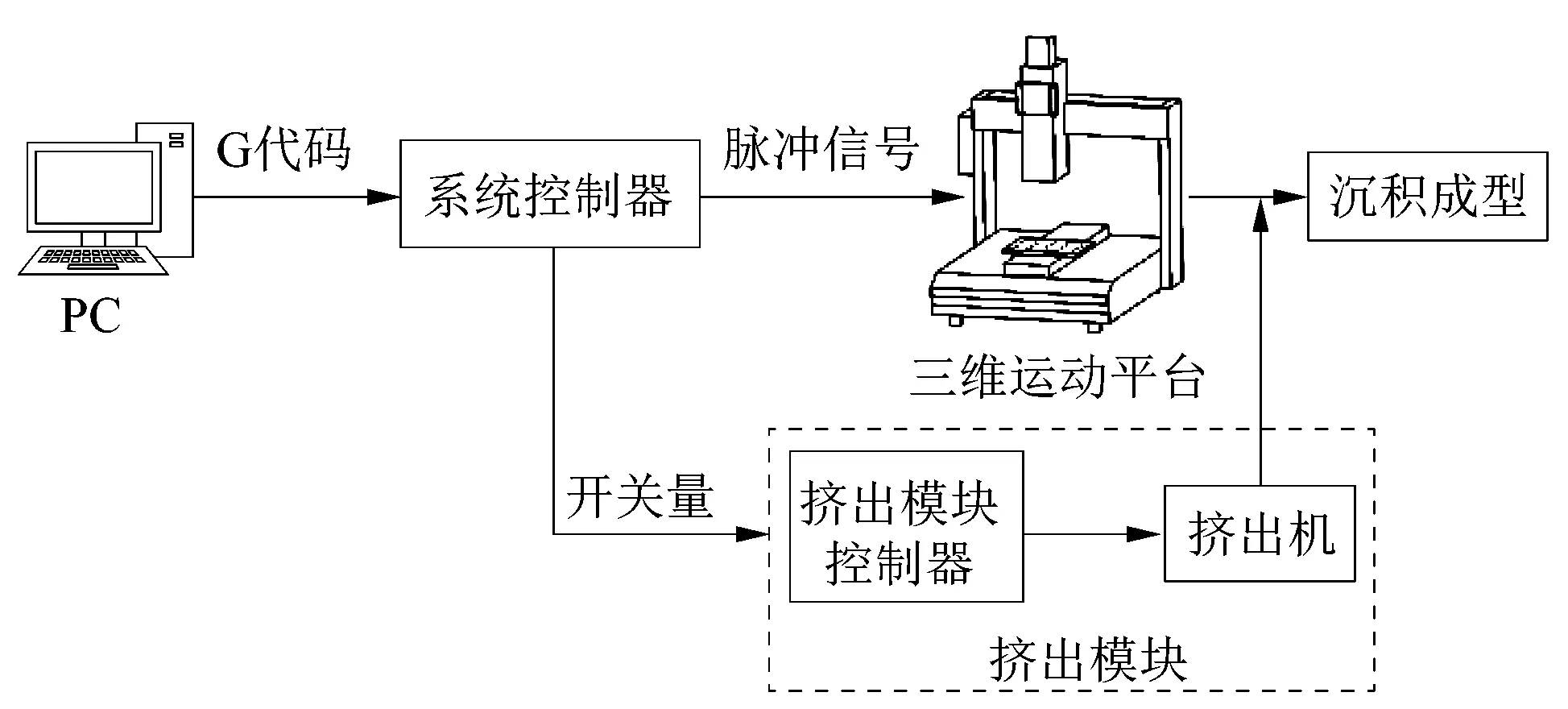

为了实现直写式硅胶3D打印系统对柔性器件的制备,硅胶浆液挤出应连续稳定,保证硅胶浆液的添加、硅胶挤出流量以及压力控制等操作的简洁性,同时要选择合适喷嘴尺寸。

直写式硅胶3D打印系统由控制主板(控制三轴运动平台插补以及与挤出模块通信)、三轴运动平台、硅胶挤出机以及挤出机控制器等构成,总体结构如图2所示。系统工作时,由上位机将二进制三角面格式的三维图形、打印速度、层高、硅线间距以及硅胶及挤出机状态转换为G代码和M命令,由系统控制器运算后,转化为电机所需的脉冲信号和挤出机控制器所需的开关量信号,分别指派给三轴运动平台和挤出机控制器;最终实现三轴运动平台与硅胶挤出机的协调控制,满足有机硅成型的需求。

图2 直写式硅胶3D打印装置总体结构

1.3 装置主要部分设计

1.3.1 运动平台设计

运动平台用于控制硅胶附着在基板上的位置,保证其按既定路线进行沉积,课题组采用三维运动平台作为沉积平台。

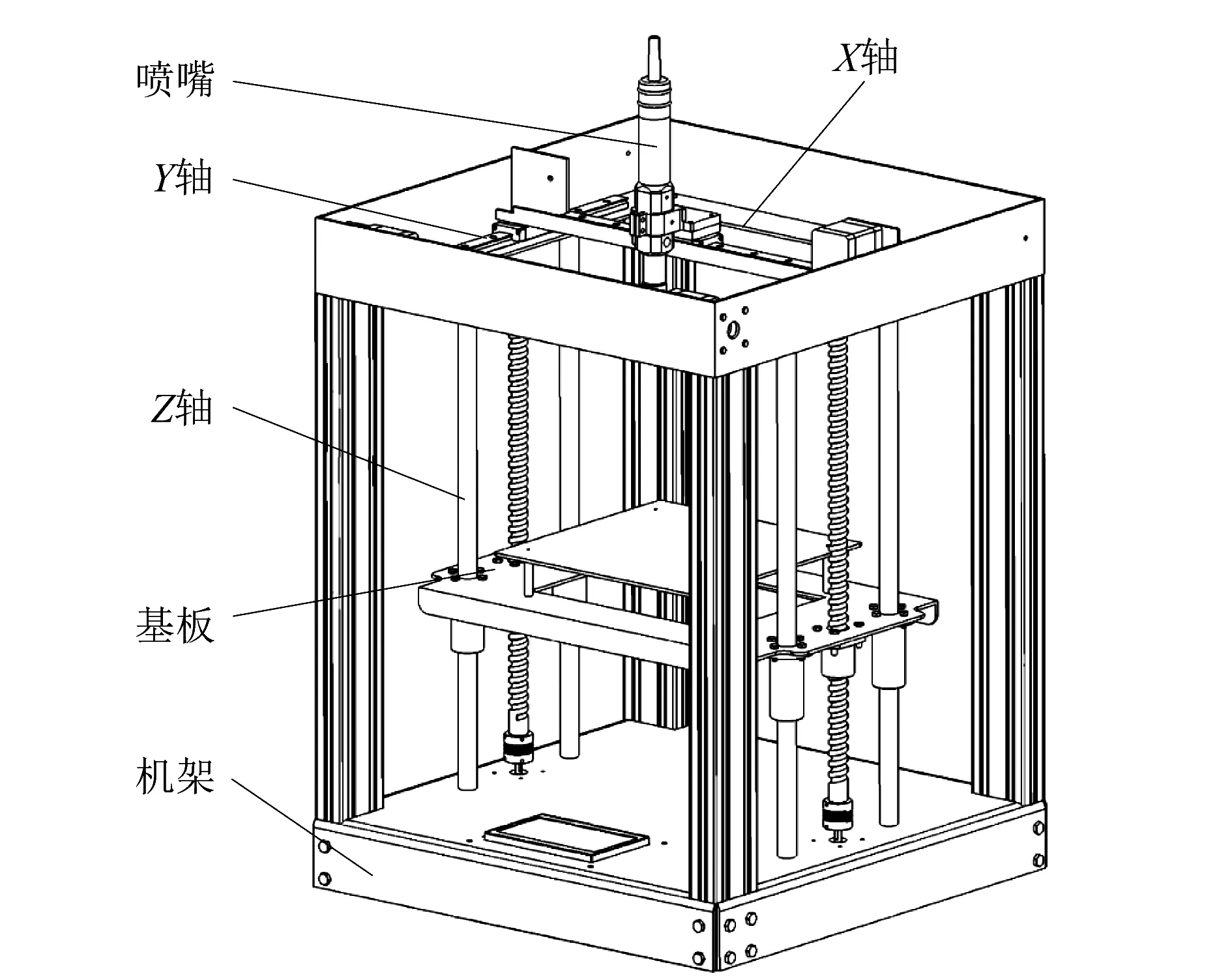

三维运动平台主要用于基板和硅胶挤出机的运动控制,是直写式硅胶3D打印系统的核心。课题组选用“工”字形加双Z结构运动平台,具体结构如图3所示。

图3 三维运动平台

X轴和Y轴采用直线导轨加同步带进行传动,同步带齿等间距,和带轮啮合性好,具有传动效率高、平稳的优点。X轴和Y轴的结构分为“CoreXY”和“工”字形2种[18],由于CoreXY结构绕带复杂,容易出现丢步,课题组选择“工”形结构。为了防止在传动过程中两带轮出现轴向误差,采用线轨对误差进行纠正。Z轴上下运动采用滚珠丝杠来实现,滚珠丝杠运动过程中基本为滚动摩擦,其经螺母锁紧后可以减小轴向间隙,提高传动精度及轴向刚度。

1.3.2 控制系统设计

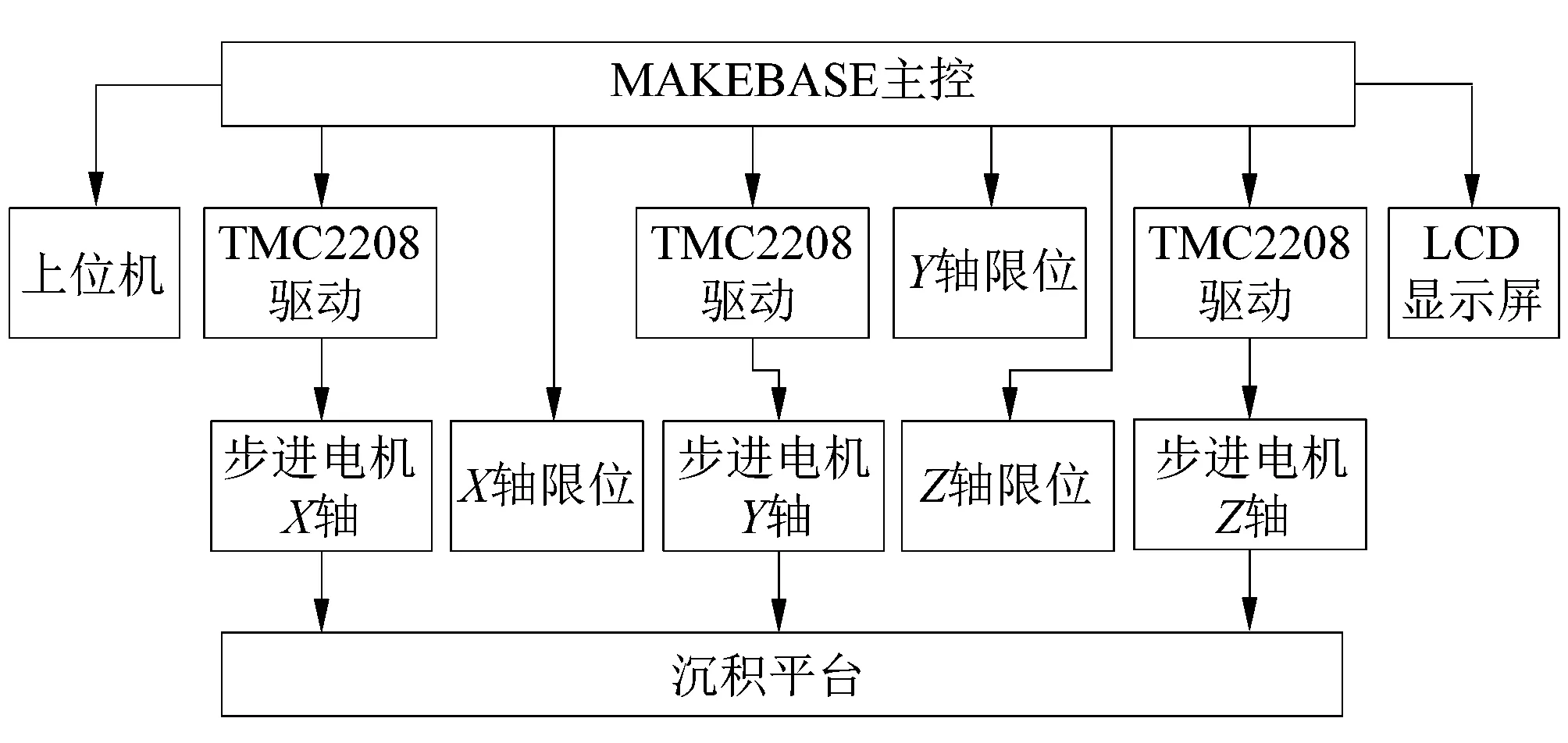

控制模块包括三维运动平台和硅胶挤出模块的控制,因而必须满足控制三维运动平台和其人机交互的要求,且在硅胶挤出系统与运动平台之间建立通信。课题组选用MAKEBASE作为系统的主控板。

三维模型经由上位机(Sympilify 3D)处理为G代码语言后,经由MAKEBASE主控芯片处理,将其转化为步进电机的脉冲信号,控制运动平台按照指定轨迹运动。

控制系统工作原理如图4所示。MAKEBASE主板通过控制X,Y和Z轴步进电机的TMC2208驱动器来驱动电机,最终实现硅胶线条在沉积平台上的精确定位。运动平台的三轴机械限位开关主要是用来确定平台在三维工作空间中的工作原点。LCD显示屏通过RS232总线与主控板进行通信,显示运动平台实时的相对位置、打印任务进度以及运动平台与挤出模块的通信状态。运动平台的算法控制主要基于MARLIN固件[19]。

图4 三维运动平台工作原理

1.3.3 硅胶挤出模块设计

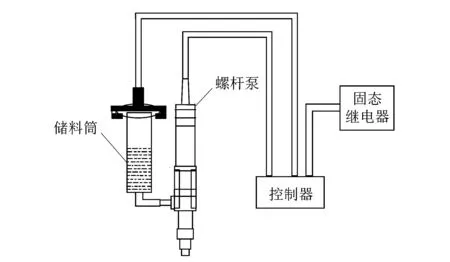

流体的挤出模式分为气动挤出、压电挤出以及螺杆式挤出。气动挤出与工业中空腔谐振器类似,利用气体的压力将硅胶挤出,不能主动控制回吸,无法满足3D打印成型需求。压电挤出主要用于低黏度流体的挤出,且挤出物料通常为点滴状,与所需丝状不相符。因而,课题组选择螺杆式挤出方式作为挤出模块,通过转子与定子互相挤压将硅胶浆液直接泵出,此时硅胶呈丝状,符合沉积打印的要求。课题组所采用的挤出机由螺杆泵、控制器以及固态继电器(solid state releys,SSR)组成,其结构如图5所示。

图5 挤出模块

挤出模块与三维运动平台协调配合的原理可以分为3部分:用户通过Sympilify 3D上位机将运动命令发送给MAKEBASE主板;主板输出0/24 V电压控制SSR的断开与吸合;螺杆控制器以此信号控制螺杆泵的启动与暂停,并与三维运动平台协调控制。

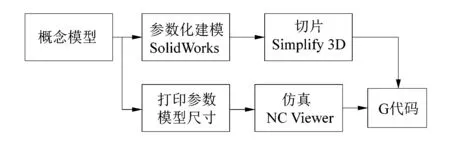

1.3.4 软件系统设计

系统打印软件执行流程如图6所示,主要是将需要的器件由三维建模软件转化为数字文件,再将数字文件转化为机器语言的过程。采用SolidWorks软件构建所需柔性器件的模型,导出为STL二进制数字格式;再将此文件导入Simplify 3D切片软件中进行打印速度、打印层高、硅线间距、支撑形式、填充率和硅胶浆液流速等参数的设置,软件根据算法将其变为装置所能识别的G代码;为了提高与用户的交互性能,还可以通过NC Viewer在线G代码仿真平台,人工将所需的打印参数以及模型尺寸转化为G代码,最后将包含有打印参数和模型尺寸的G代码文件导入直写式硅胶3D打印装置的下位机中,进行柔性器件的制备。

图6 柔性器件制备流程

2 实验验证

为了验证所设计的直写式硅胶3D打印机装置能稳定、精确地完成柔性器件的成型沉积,利用设计的3D打印系统进行了沉积成型实验。

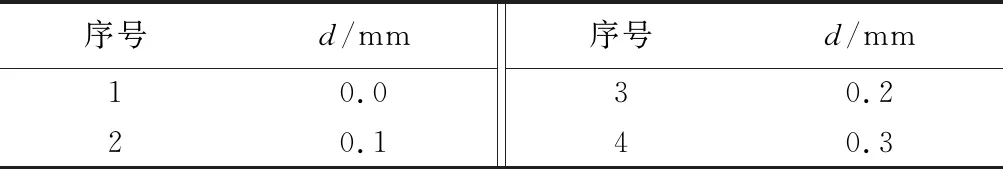

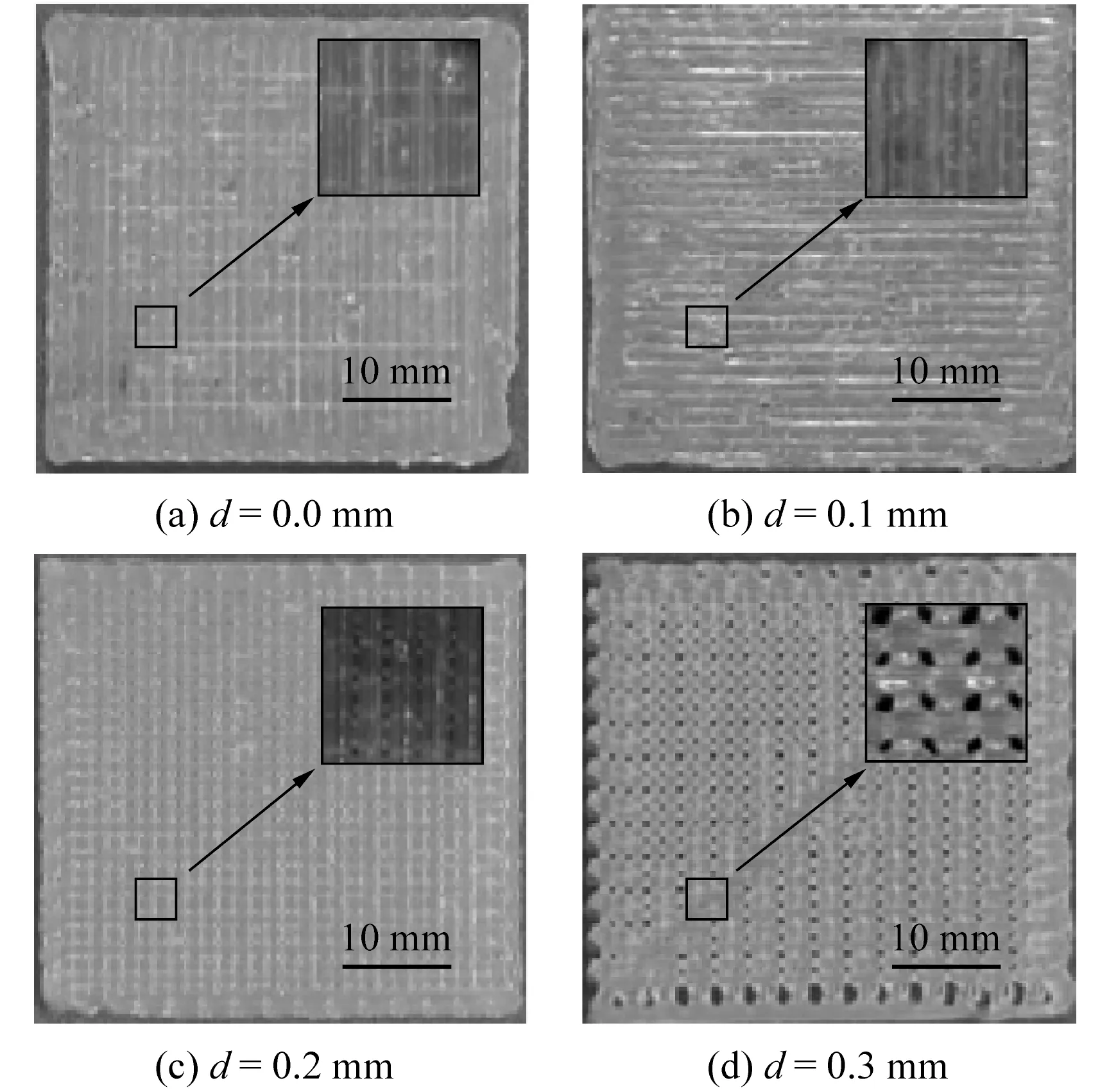

2.1 网状堆垛结构打印实验

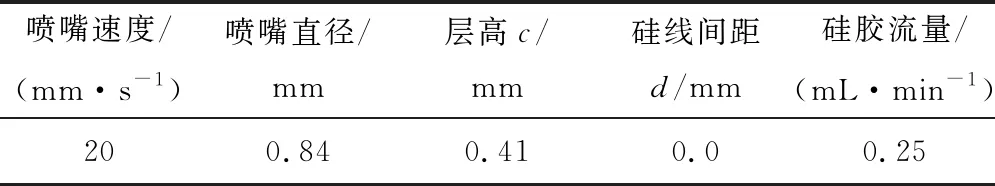

为了得到沉积装置的成型精度,课题组进行堆垛结构的打印实验[20],所需打印的堆垛结构如图7所示。鉴于打印装置的分辨率为0.1 mm,所以硅线间距d的4组参数的设定如表1所示;选择喷嘴内径为0.84 mm,设置打印层高c为0.41 mm,利用上文提出的NC Viewer线上G代码仿真平台进行打印,打印结果如图8所示。d的测量值分别为0.004,0.019,0.183和0.313 mm,与设定值误差不大,因此满足设计要求。

表1 硅线间距

图8 沉积网状结构

2.2 标准哑铃试样打印

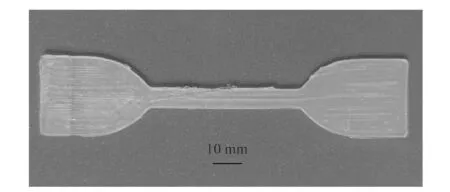

为了进一步检验直写式硅胶3D打印所沉积柔性器件的可靠性。选用内径为0.84 mm的喷嘴,进行硅胶制品国标ASTM D12哑铃试样成型沉积,其沉积工艺参数如表2所示,沉积成型的试样如图9所示。

表2 沉积工艺参数

图9 哑铃试样

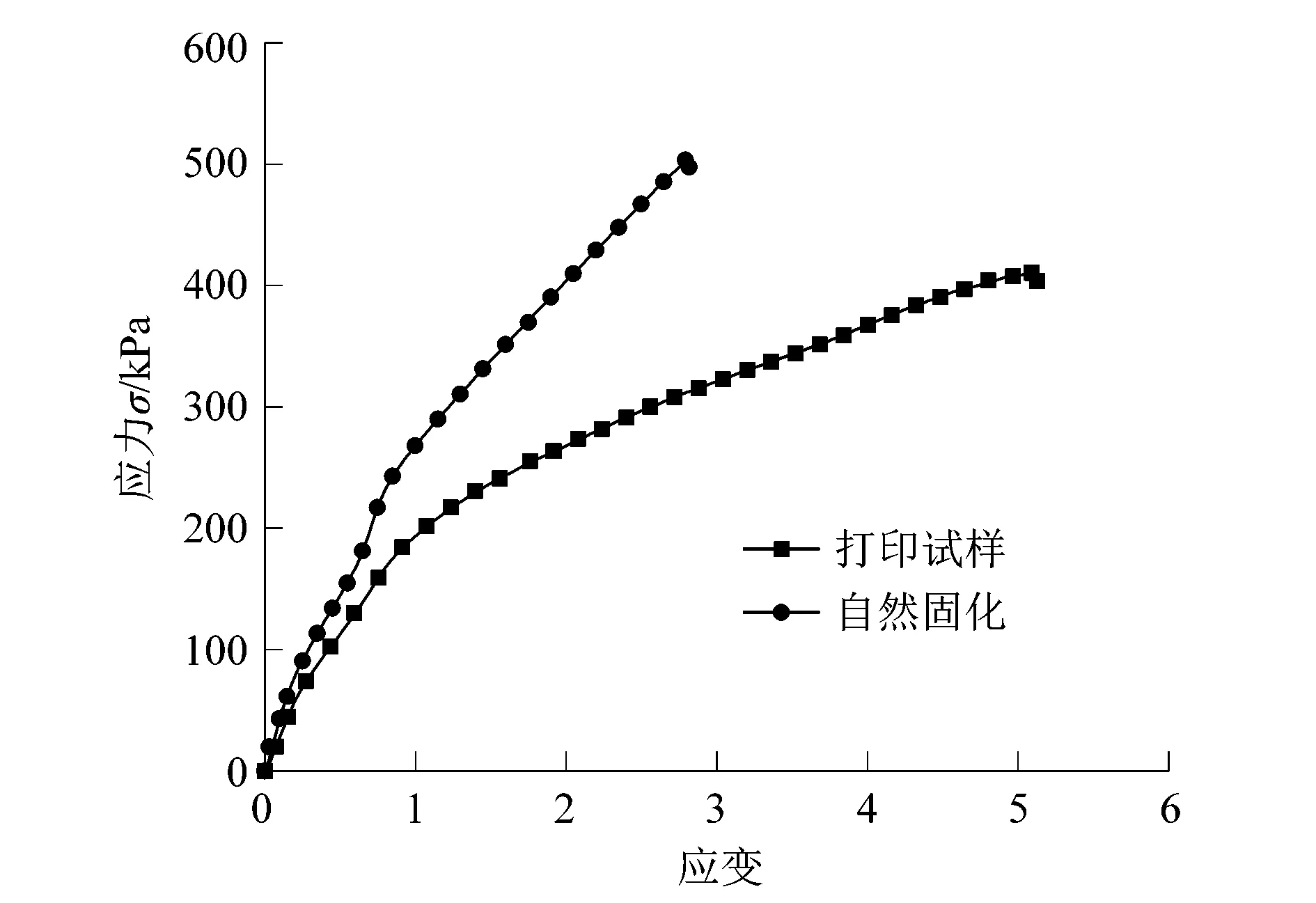

对图9所示的试样进行拉伸强度测试,设置拉力仪速度为匀速500 mm/min,夹块初始距离为50 mm(哑铃试样所供检测部分长度为50 mm),所得应力-应变如图10所示。

图10 哑铃试样应力-应变曲线

从图10可以得出:在300%应变(打印试样断裂极限)条件下,打印成型的试样所能承受的应力远大于其自然固化试样。因此,所设计的直写式硅胶3D打印装置可实现柔性器件沉积成型。

3 结语

课题组设计了一种直写式硅胶3D打印系统,该系统结合三维建模软件(SolidWorks),能以简化的工艺对不同尺寸及结构的柔性器件进行制备。相比于目前常规柔性器件制备工艺,该系统将直写式技术与3D打印技术层层累积原理相结合,能自动且精确地规划沉积路径,使其对制备的柔性器件尺寸以及机械性能做出精确控制。本设计可以满足柔性电子领域中柔性基底以及医疗领域中器官模型成型的需求,提高了制备效率。而对复杂曲面结构的柔性器件制备以及硅胶沉积过程需进一步研究。