A356铝合金飞轮壳挤压铸造工艺参数优化

2022-12-21黄海峰王东方康正阳

黄海峰, 王东方, 康正阳

(南京工业大学 机械与动力工程学院, 江苏 南京 211800)

挤压铸造是对金属液体施加一定的压力使其凝固成形从而获得制件的工艺方法。在汽车制造行业中,挤压铸造是制造近净形轻量化铝合金和镁合金工件非常高效的工艺[1]。挤压铸造典型工艺程序可分为4个阶段:模具准备、金属液浇注、模具加压和铸件顶出。因为挤压铸造不易出现卷气、夹杂等问题,所生产的铸件可进行热处理,铸件的力学性能可与锻造相媲美,所以更适于成形力学性能要求高的复杂厚壁铸件[2]。由于其是液态成型技术,消耗的液态金属少,材料利用率高,同时工艺简单、品质可靠,被广泛应用在对铸件要求高且壁厚不均匀的铸件制造上[3]。

在铝合金飞轮壳挤压铸造过程中,影响铸件质量的因素较多,包括模具结构、铸造工艺参数以及浇注系统结构等。在铸造系统结构确定的情况下,通常是通过调整工艺参数来提高铸件的成形质量和力学性能[4-5]。随着CAE技术发展,越来越多企业使用该技术指导实际生产,在一定程度上能够降低时间成本和模具设计成本,提高生产效率。技术人员通过对铸件成形工艺方案进行数值模拟,依据分析数值模拟结果进行工艺参数调整,以期提高铸件质量[6]。但是铸造工艺参数较多,单靠经验调整往往费时费力,同时也难以得到较优的工艺参数组合,使铸件成品率较低。针对上述问题,目前大多数的解决方法是通过设计正交或田口试验,依据均值和方差分析得出最佳的工艺参数组合[7]。然而,这些方法大部分只是考虑单个工艺参数对铸造质量的影响而忽略了各参数之间的耦合作用。因此,课题组针对某柴油发动机飞轮壳,以缩松缩孔缺陷体积为优化目标,采用正交试验法,利用ProCast软件对浇注过程进行模拟。课题组运用遗传优化后的神经网络建立挤压铸造工艺参数和缺陷体积间的非线性映射模型,基于非线性映射模型,应用粒子群算法进行铸造工艺参数优化,旨在得到一组合理的参数,为铝合金飞轮壳的实际生产提供参考。

1 模型分析与优化方法

1.1 飞轮壳模型分析

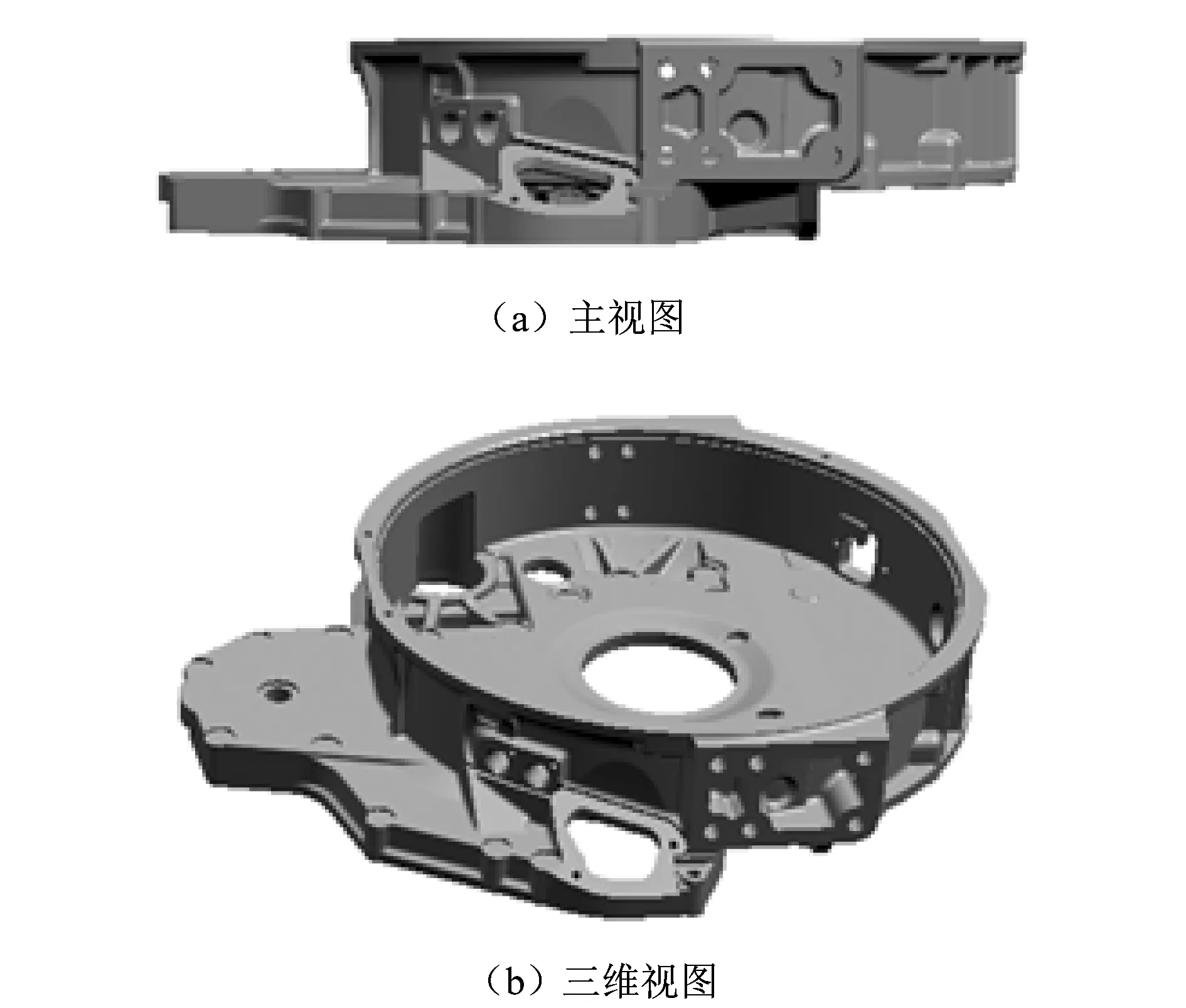

飞轮壳作为连接发动机和变速箱的重要受载部件,其质量直接影响整车的传动和动力,铝合金飞轮壳作为铸铁飞轮壳的换代产品,具有密度小、承载能力强等优点。飞轮壳属于盆状壳体类零件,结构复杂,壁厚差大,底部四周加强筋较多。课题组的研究对象为A356铝合金飞轮壳,其轮廓尺寸为672 mm×541 mm×192 mm,净质量为20.4 kg,平均壁厚7.52 mm,最大壁厚为31.25 mm,最薄处为5.00 mm,属于挤压铸造技术的壁厚范围。飞轮壳三维模型如图1所示。

图1 飞轮壳三维模型

1.2 正交试验设计

挤压铸造工艺参数众多,其中对铸件成形影响较大的有温度分布、保压时间和比压等。温度分布决定了铸件的凝固顺序,合理的温度场可以避免铸件内部出现孤立液相区域,实现顺序凝固。保压时间决定了铸件的补缩效果即内部组织致密度与表面质量。保压时间不足,铸件内部尚未完全凝固,中心位置以及壁厚处难以得到充分的补缩,易出现缩松、缩孔等缺陷,气密性与力学性能难以保证;保压时间过长,铸件表面温度降低,线收缩率增大,导致表面产生收缩裂纹。挤压铸造过程中,合金液凝固所需要的比压大小主要与产品的性能要求、结构尺寸和成型方式等因素有关。对于壁厚较厚、结构较为复杂的产品零件,适合选取较大的比压。

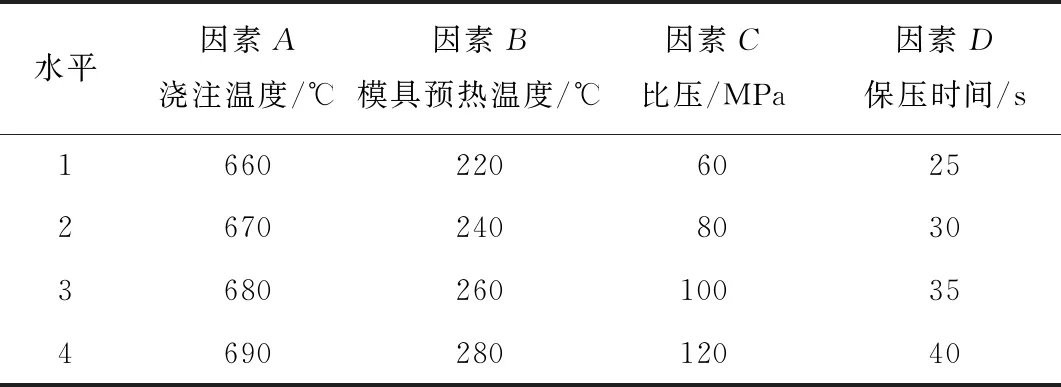

因此课题组主要研究金属液浇铸温度、模具预热温度、比压和保压时间4个工艺参数对铝合金飞轮壳成形质量的影响。采用正交试验方法进行4因素4水平试验设计,选用L16(44)正交表。同时,为了保证后续神经网络模型训练的均匀性和泛化能力,在正交试验的基础上加设U13(134)均匀化设计补充试验。正交试验因素水平表如表1所示。

表1 因素水平表

1.3 正交试验结果

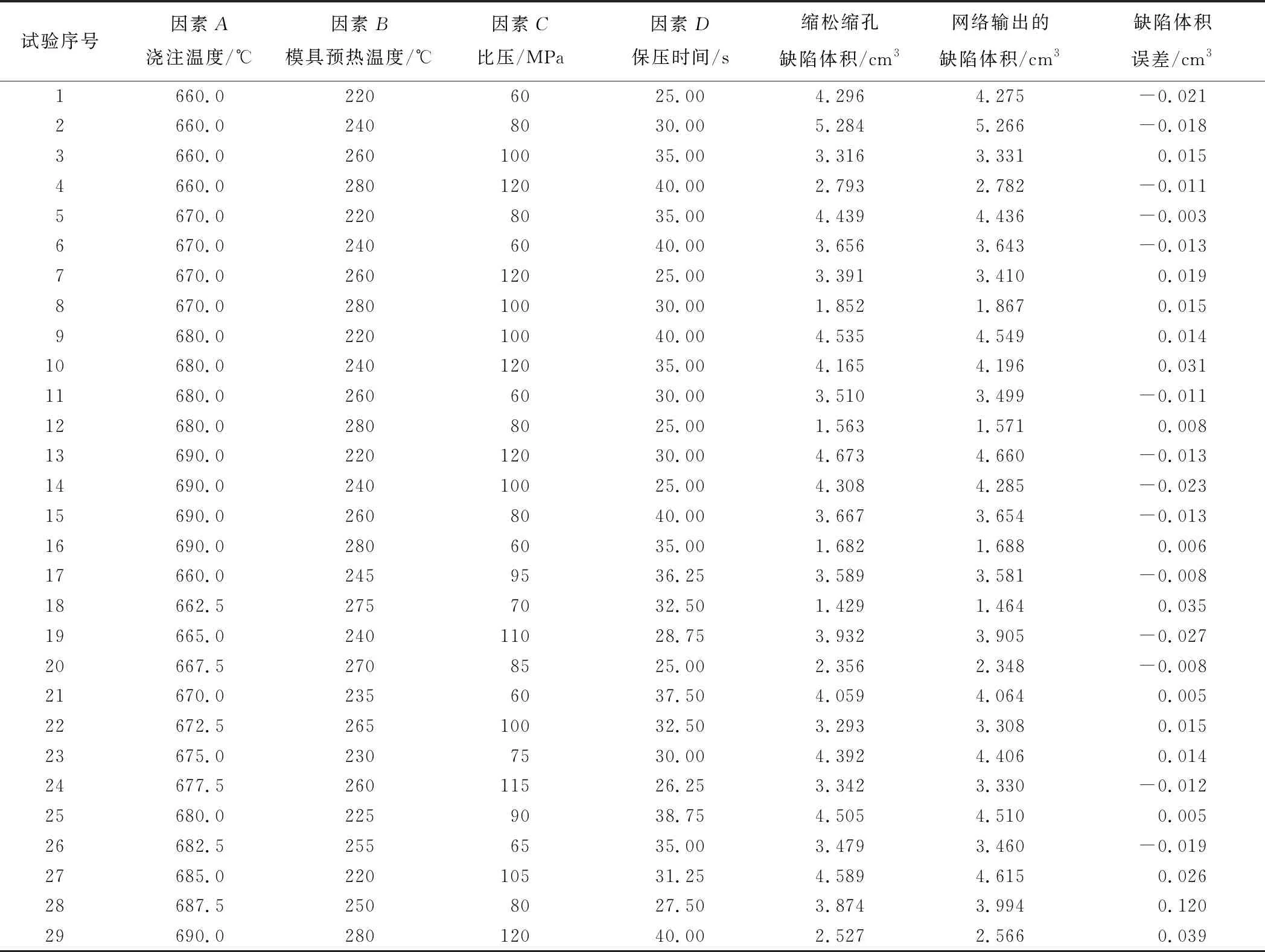

课题组按L16(44)正交表安排试验,正交试验和补充的13组均匀化设计试验结果如表2所示。

表2 正交试验和均匀化设计补充试验结果

2 BP神经网络模型建立

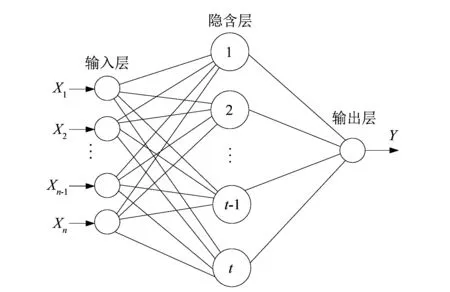

以间接挤压铸造工艺参数(浇铸温度、模具预热温度、比压和保压时间)为自变量,作为网络的输入层,以缺陷体积作为因变量,作为输出层,构建非线性拟合的BP神经网络模型。BP神经网络模型结构如图2所示。

图2 BP神经网络模型结构

2.1 BP神经网络

BP(back propagation)神经网络由Rumelhart等提出,是按误差传播算法训练的多层前馈网络,由输入层、输出层和隐含层组成,在信号向前传播的同时以特定的方式将输入误差经隐含层传至输入层,是对各层节点进行训练和误差修正的反馈型网络[8-9]。

2.2 BP神经网络的构建

样本数据处理:样本数据以浇注温度、模具预热温度、比压和保压时间4个参数作为输入,缩松缩孔缺陷体积作为输出。由于各输入和输出参数的单位不同,各组数据的变化范围也有大有小,此时数据结果不经处理直接使用则可能对神经网络预测模型的精度造成影响,变化大的参数可能会占据主要影响;所以需要对各数值进行归一化处理,消除数据间的差距。

归一化处理:

xt=0.5×(yt+1)×(xmax-xmin)+xmin。

(1)

式中:xt为yt归一化后的数值,xmax是各列样本中的最大值,xmin为各列样本中数据最小值,yt为网络计算结果。

隐含层节点数决定神经网络训练效果,若隐含层节点数太多会降低神经网络的训练效率,或使得拟合过程过度而导致误差变大;若隐含层节点数量太少,会使得网络的学习适应能力下降,不能训练到预定的误差。隐含层节点数有:

t=2n+m。

(2)

式中:m为输入层节点数,n为输出层节点数,最终确定隐含层节点t为9。

文中BP神经网络采用LM算法优化,LM算法具有牛顿二次终止特性,相较于其他算法,LM算法收敛速度快,均方误差小,常用于非线性函数极小化平方和计算,且有:

Δz=(JTJ+μI)-1JTe。

(3)

式中:J为误差雅可比矩阵,e是误差向量,μ是标量。

2.3 非线性模型训练和误差分析

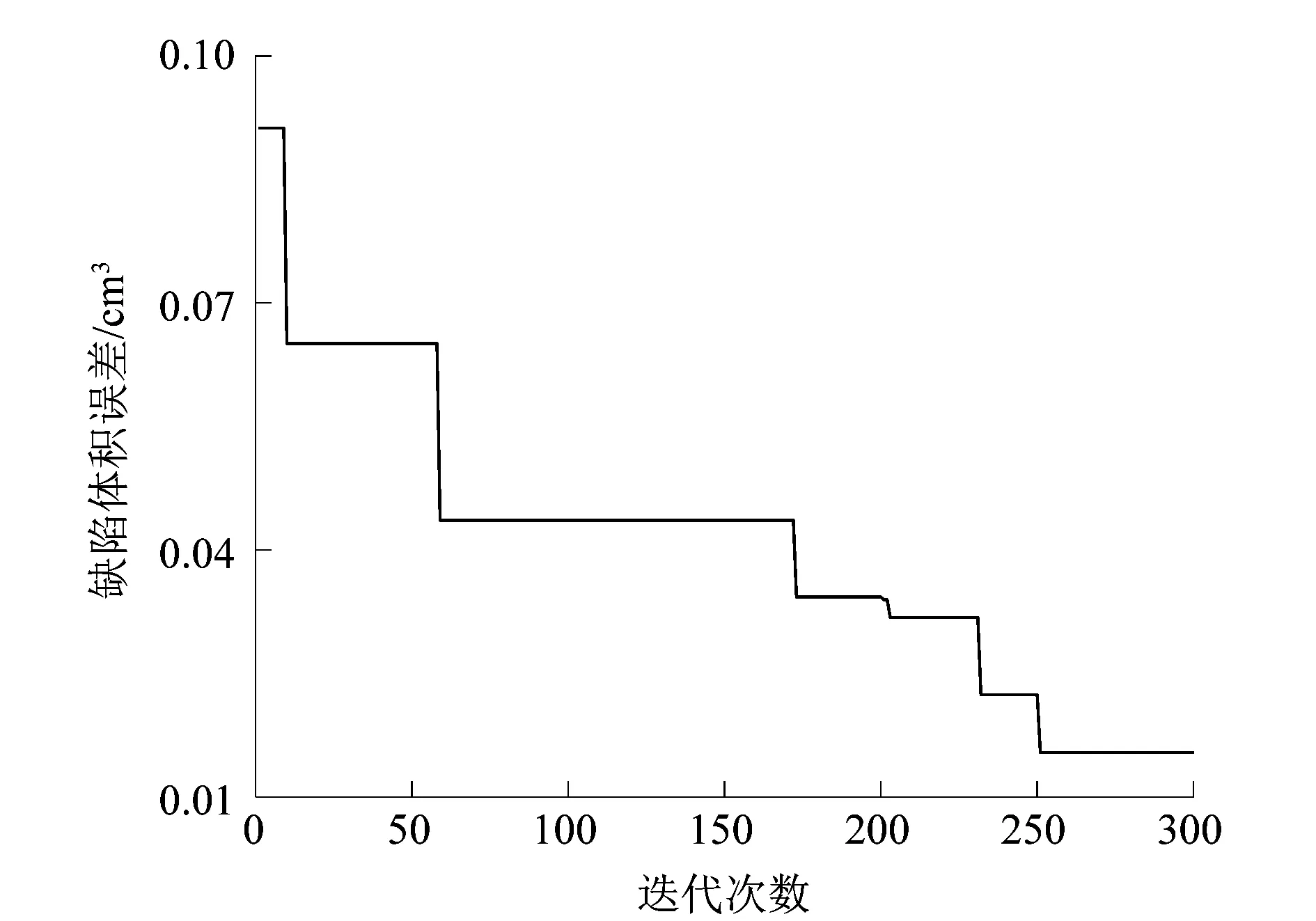

本次训练从29组试验样本中随机抽取25组进行训练,剩下的4组作测试。训练次数设为500,学习率为0.01。因为是研究缺陷体积,要求没有缺陷最好,所以设置网络的收敛标准为10-4。为了保证网络训练后对缺陷体积评价指标的准确性,设置当误差精度满足初始设定的目标误差精度时为停止条件。经过300次迭代后,网格收敛至预设目标值,如图3所示。

图3 缩松缩孔缺陷体积训练曲线

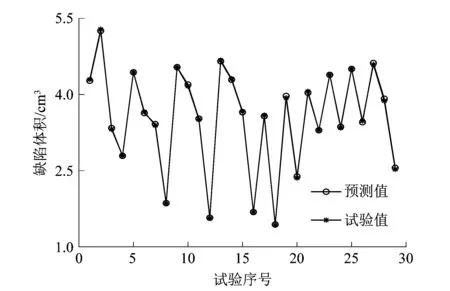

图4所示为缺陷体积的训练样本与测试样本之间的关系,可以看出网络的训练误差较小;从数组数据看,网络的泛化误差也较小,说明网格模型可以很好的反应各组工艺参数和铸件的缩松缩孔缺陷体积之间的映射关系。

图4 缺陷体积预测值和试验值比较

3 工艺参数优化

3.1 粒子群算法

用粒子群(PSO)算法求解优化问题的思想是:让一群称为粒子的鸟在问题搜索空间中飞翔,最优解被想象成食物所在的位置,而优化过程则看成是小鸟寻找食物的过程。PSO算法是一种迭代算法,利用文中得到的工艺参数和飞轮壳缺陷体积间的非线性映射模型,进一步采用PSO算法进行全局寻优,寻找最优参数组合[10]。

假设由n个粒子组成的种群X=(X1,X2,…,Xn)。在D维空间中,第i个向量表示为Xi=(xi1,xi2,…,xid)T,代表此粒子在空间中的某个位置,即所求目标函数的潜在解。根据目标函数即可计算出每个粒子位置xi对应的适应度值。在每次迭代过程中,粒子通过个体极值和群体机制更新自身的速度和位置,更新公式如下:

(4)

(5)

式中:V表示粒子速度;ω为惯性权重;d=1,2,…,D;i=1,2,…,n表示粒子编号;k为迭代次数;Pid为个体极值;Pgd为全局极值;c1和c2为非负常数,称为加速因子;r1和r2为随机数,且r1,r2∈[0,1]。

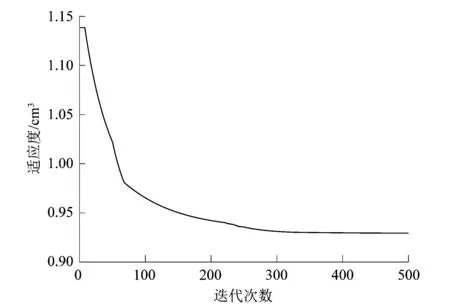

3.2 粒子群算法构建及优化结果

最终确定群粒子数为20,每个粒子维数为4,算法迭代进化次数为500。各粒子的目标函数值即为适应度值,计算位置更新后的各粒子的适应度,将每个粒子的适应度值与其个体极值进行比较,若适应度值优于个体极值则用适应度值替换个体极值;将每个粒子适应度值与全局极值作比较,若个体适应度值优于全局极值,则用适应度值替换全局极值。图5所示为飞轮壳缩松缩孔缺陷体积最优个体适应度值变化过程。由图5可以看出,经过迭代后适应度值为0.937 cm3,得到铸件缺陷最小的工艺参数组合:浇铸的温度为676.2 ℃,模具预热温度为280 ℃,比压为66.5 MPa,保压时间为40 s,在此工艺参数下预测的缩松缩孔缺陷体积为0.937 cm3。

图5 缺陷体积寻优过程

3.3 数值模拟验证

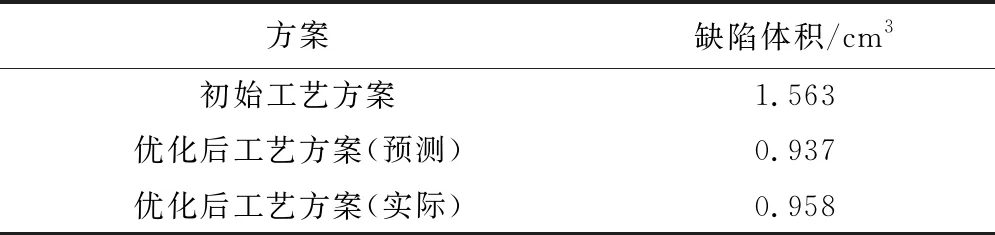

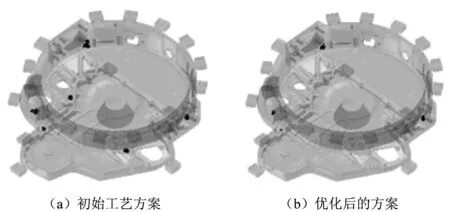

将粒子群算法得出的最优解对应的参数组合进行浇注过程数值模拟计算,以铸件的缩松缩孔缺陷体积作为质量评价指标,验证优化后的参数是否减少飞轮壳铸件的缺陷,方案结果如表3所示。通过对比经模型算法优化后的预测方案和预测方案后的最优参数组合实际模拟方案,可以看出缩松缩孔缺陷体积相对误差为2.2%,这表明此优化方法误差相对较小,方法准确可靠。图6所示为初始工艺方案和优化方案数值模拟仿真对比图,可以看出优化后的飞轮壳铸件缩松缩孔明显减少,成形质量得到了改善且力学性能得到了提升。

表3 各方案结果对比

图6 初始和优化方案缩松缩孔体积对比

4 结语

依据神经网络模型,课题组构建了工艺参数和缺陷体积映射模型,模型经验证可靠性后,采用粒子群算法,经迭代优化后得到挤压铸造的最优工艺参数组合:浇铸温度676.2 ℃,模具预热温度280 ℃,比压66.5 MPa,保压时间40 s。

对优化后的工艺参数进行数值模拟验证,铸件的缩松缩孔缺陷体积下降了38.7%,缺陷体积预测和实际误差为2.2%,成形质量和力学性能得到了提高,对实际生产具有一定参考意义。

优化后的铸件消除了部分缩孔缺陷,但仍然存在缩松缺陷,这表明当前模具系统存在一定局限性。后续工作将围绕冷却系统的优化展开。