深埋软弱围岩公路隧道结构设计可靠性分析

2022-12-21孙文泰

孙文泰

(中交第二公路勘察设计研究院有限公司,湖北 武汉 430056)

0 引言

随着高速公路工程建设规模日益扩大,对路线线形指标的要求也更加严格,在穿越山岭时通常采用隧道方案。当隧道穿越高地应力、软弱破碎围岩体等路段时,围岩可能会发生大变形,导致施工困难、变更频繁、工期延误、成本提升等问题。此外,隧道工程属隐蔽工程,围岩物理力学指标测定困难,围岩与支护结构相互作用机理不明确,给隧道支护结构设计带来较大困难。目前对于隧道结构的安全性检验通常是依据安全系数,忽略了荷载和结构抗力的不确定性,无法反映隧道支护结构的失效情况[1]。因此,进一步研究深埋软弱围岩公路隧道的支护技术、可靠度指标、极限状态方程及评价方法具有十分重要的工程意义。

1 深埋软弱围岩公路隧道变形机理和支护技术

1.1 深埋软岩隧道变形机理分析

隧道断面在开挖后会受到围岩压力的作用,从而经历初始应力平衡、围岩松弛、围岩松弛松散或坍塌、新的应力平衡等阶段。根据围岩压力来源不同,隧道变形包括松动大变形、膨胀大变形、挤压大变形三大类。

而深埋软弱围岩隧道由于埋深大,在开挖后可能产生大于围岩极限强度的高地应力。高地应力挤压隧道周围岩体,使岩体发生严重的塑性剪切滑移破坏,可能导致围岩支护结构出现大面积破坏。需要注意,隧道工程领域对高地应力还没有统一的认知,工程师可结合《工程岩体分级标准》的围岩强度应力比S来评价深埋软弱围岩隧道的应力状态[2],计算见式(1):

式中,Kv——围岩完整性指数;σm——围岩初始最大主应力(MPa);Rb——围岩单轴饱和抗压强度(MPa)。

1.2 深埋软岩隧道支护技术

1.2.1 围岩支护体系

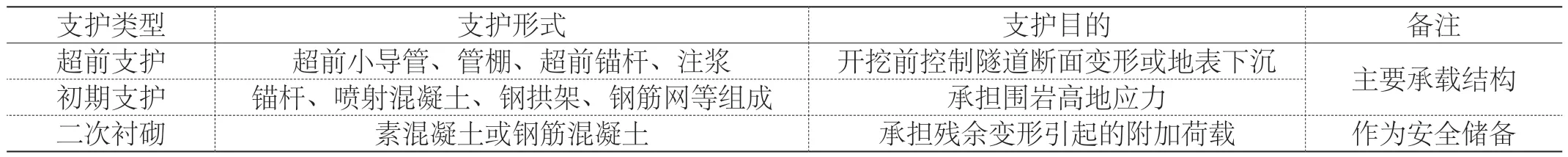

对深埋软弱围岩公路隧道而言,围岩具有荷载和承载体的双重属性,其结构设计的关键是充分发挥围岩的自承能力,选择经济合理的支护体系。根据支护时间和支护目的不同,深埋软弱围岩公路隧道支护包括超前支护、初期支护、二次衬砌等,不同支护结构的具体特点如表1所示。

表1 深埋软弱围岩隧道支护结构特点

1.2.2 围岩与支护结构间相互作用

支护结构并不是在施工结束后立即对围岩产生约束作用,而是在围岩出现一定的变形后才开始发挥作用。岩支护时机不同、支护体系刚度不同,支护与围岩达到平衡状态时的应力状态也会存在一定的差异。由相关研究成果可知,在支护时间相同的工况下,刚度大的支护体系达到稳定状态时所承受的围岩压力更大;反之,如果围岩支护体系刚度一样,支护施工时间越早,其所承担的围岩压力越大。因此,深埋软岩隧道不宜过早地施工刚度较大的支护结构,否则容易破坏,大幅降低设计可靠性。

2 深埋软岩公路隧道可靠度指标及极限状态方程

2.1 结构可靠度指标

深埋软岩隧道的结构状态是由若干个相互独立的参数(大多是随机变量)共同决定的,故可通过数学模型来建立隧道各个不确定因素与其状态的关系,以评价结构设计的可靠度[3]。

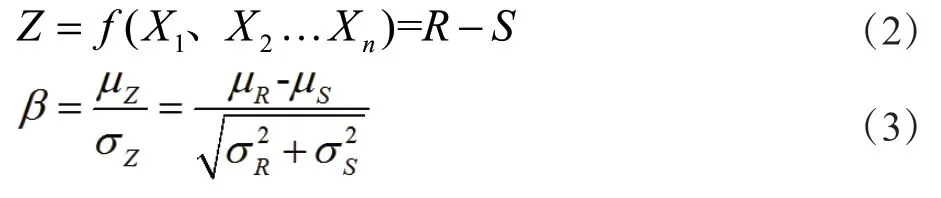

深埋软岩隧道结构设计的可靠度是指支护结构在预定的时间和工况下,安全性、适用性和耐久性满足设计要求的可能性(概率大小)。为了便于计算,可将影响软弱围岩隧道结构可靠性的因素划分为荷载S和抗力R两个独立的随机变量,具体数学模型见式(2)~(3):

式中,Xn——隧道结构的第n个参数;Z——与变形相关的功能函数,Z>0表示结构可靠,Z<0表示结构失效,Z=0表示结构处于极限平衡状态;μR、μS——变量R和变量S的均值;σR、σS——变量R和变量S的方差。

2.2 初期支护极限状态方程建立

根据相关设计规范可知,深埋软弱围岩隧道失稳的征兆包括局部石块坍塌、喷混凝土开裂、累计位移量达到极限位移的2/3、洞室变形加速等现象。由于隧道属于隐蔽工程,初期支护发生破坏时肉眼无法准确判定其破坏程度。一般可利用结构位移的变化来定量评价深埋软弱围岩隧道初期支护稳定性和可靠度,具体设计方法为:①按隧道围岩级别、车道数等参数确定围岩预留变形量;②建立隧道初期支护功能函数,见式(4):③根据功能函数计算结果判定初期支护结构设计的可靠性[4]。

式中,U1——隧道预留变形量(mm);U0——隧道断面开挖结束至初期支护完成期间的累计变形(mm)。

当U0>U1,隧道初期支护结构失效。

近又重读王重九先生《从王国维、郭沫若共认的“先汉纪录”考定司马迁父子的生年》一文,谈到《博物志》“茂陵显武里大夫司马迁”一句“司马”后究为“迁”还是“谈”作了如下解说:

2.3 二次衬砌极限状态方程建立

隧道二次衬砌为混凝土,需同时对其抗压和抗裂承载力进行验算。《公路隧道设计规范》(JTG 3370 1—2018)中通过偏心影响系数α将二次衬砌的轴心受压和偏心受压统一计算,抗压功能函数可表示为式(5):

式中,N——二次衬砌截面轴向力(kN);φ——构件纵向弯曲系数;Ra——混凝土极限抗压强度(MPa);b、h——分别为二次衬砌截面宽度和厚度(m)。

二次衬砌其抗裂功能函数为:

式中,Rl——混凝土极限抗拉强度(MPa);e0——轴向力偏心距(m);其它参数含义同上。

2.4 深埋软岩公路隧道可靠度分析方法

近年来,随着计算机技术发展及有限元理论的成熟,越来越多的项目开始采用蒙特卡罗有限元法分析结构可靠度,其同时也是隧道工程结构设计可靠度验证的重要方法。该方法适用性和可操作性强,无需建立高次积分函数和矩阵方程,只要建模准确,模拟次数足够多,所得结果的精确度可满足工程使用要求[5]。

3 深埋软弱围岩公路隧道可靠度设计实例分析

3.1 隧道概况

该文研究对象为某高速公路隧道,长度850 m,起讫桩号为K10+200~K11+050,最大埋深约355 m,属深埋隧道。该隧道所处区域属亚热带湿润区,多年平均气温18.4 ℃,雨水充足,年平均降雨量为968 mm,主要集中在6—9月份。根据隧道地质测绘、钻探、室内试验等数据,围岩以三叠系泥页岩、泥灰岩为主,浅部岩石风化裂隙发育,岩体完整性较差,呈强风化状态。

该隧道为属上下行分离的四车道隧道,拱部为单心半圆,侧墙为大半径圆弧,净高5 m。该软岩隧道原设计支护为S5b型复合式衬砌,支护结构主要设计参数为:①超前支护。采用42 mm的小导管,小导管纵向间距2.4 m/环;②初期支护。注浆锚杆直径25 mm(环向间距1 m,锚杆长度3 m/根)、钢架型号为20b(间距75 cm),并喷25 cm C25混凝土;③二次衬砌。拱部和仰拱二次衬砌均为厚45 cm素混凝土。

3.2 隧道计算模型建立

3.2.1 计算参数

该文对桩号K10+550处断面进行计算,围岩及支护结构物理力学参数参考勘察设计文件,其中软弱围岩、喷射混凝土、二次衬砌、钢拱架重度分别取21 kN/m3、24 kN/m3、28 kN/m3、70 kN/m3,弹性模量分别取 0.32 GPa、22 GPa、27 GPa、205 GPa,泊松比分别取 0.35 kN/m3、0.25 kN/m3、0.25 kN/m3、0.3 kN/m3。

3.2.2 有限元模型建立

该文使用ANSYS15.0软件内置的PDS(概率设计系统)研究深埋软弱围岩公路隧道的可靠度问题。具体可靠性分析流程为[6]:打开可靠性分析模块→指定分析文件→定义各变量分布函数→输入变量间的相关系数→选择分析工具(蒙特卡罗法)→可靠性结果分析。

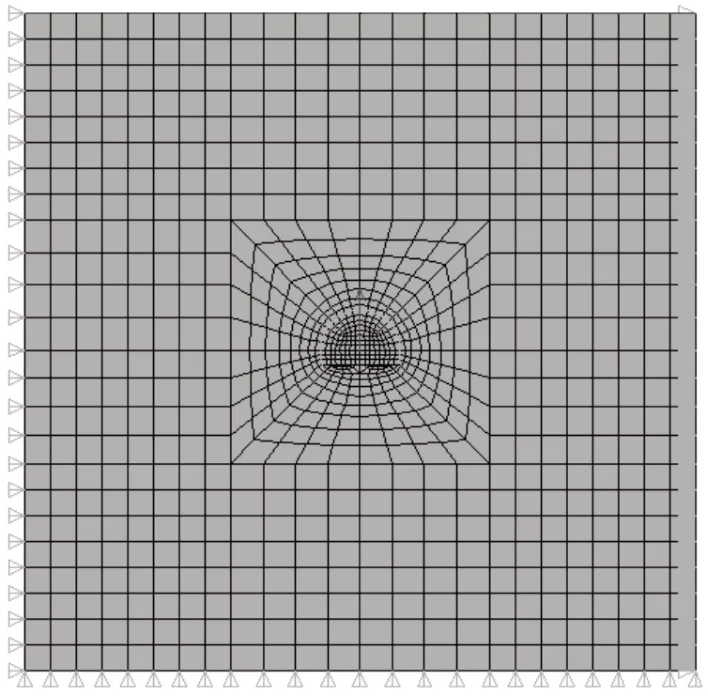

模拟单元:利用ANSYS15.0软件中内置的PLANE42单元模拟隧道围岩,围岩的屈服准则用Drucker-Prager本构;隧道初期支护及二次衬砌中的喷射混凝土和锚杆用BEAM3单元模拟,钢拱架用梁单元模拟。

网格划分:根据圣维南原理,隧道模型边界取6倍隧道洞径,最终建立的隧道计算模型尺寸为100 m×100 m×30 m。为了提高计算精确度,隧道断面周围的单元网格适当加密,尺寸取0.5 m,其他部位网格尺寸取1 m,共划分出1 068个单元,1 236个节点,如图1所示。

图1 深埋软弱围岩隧道网格划分

开挖模拟:该隧道施工采用超短台阶法光面爆破,台阶长度控制在5~10 m。台阶的分步开挖可以单元的“生(alive)”和“死(kill)”实现,即首先,杀死所有衬砌单元,得到隧道初始自重应力场;其次,杀死上半断面围岩单元,更换相应支护范围内的材料;最后,杀死下半断面范围内的围岩单元,更换相应支护范围内的材料。

3.3 隧道可靠度目标确定

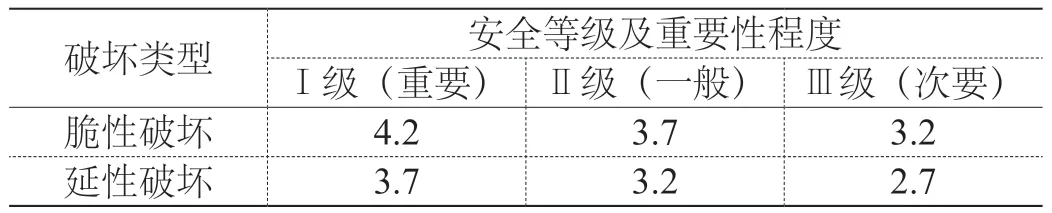

对于深埋软岩公路隧道可靠度目标设计可参考《建筑结构设计可靠性统一标准》(GB50068—2018)及相关行业规范的规定,见表2。该隧道位于高速公路,衬砌结构安全等级属一级,混凝土构件属脆性破坏,目标可靠指标可定为4.2,失效概率0.001 3%;对于深埋软弱围岩公路隧道抗拉承载力极限状态,目前学术界尚无统一观点,项目设计时一般取1~2。笔者认为衬砌开裂对结构性能和运营安全性影响较大,可适当增加其抗开裂可靠度指标,笔者建议取2.5,失效概率为0.62%。

表2 深埋软弱围岩公路隧道可靠度目标

3.4 隧道结构设计可靠度分析

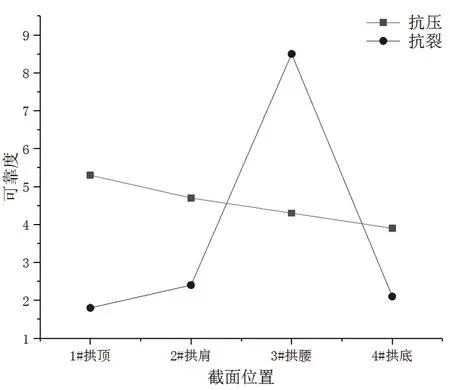

该文选择拉丁超立方抽样方法增加有效抽样的次数,取抽样次数为10 000次。同时,在隧道拱顶、拱肩、拱腰、拱底等关键断面设置监测点,利用式(5)和式(6)建立隧道二次衬砌的结构抗压和抗裂功能函数,并通过ANSYS中PDS技术中的累积分布函数查看关键截面的可靠度。围岩不同关键截面的可靠度计算结果见图2。

图2 深埋软岩隧道可靠度计算结果

由计算结果可知:该深埋软弱围岩隧道的拱顶、拱肩、拱腰、拱脚隧道的抗压失效状况分别为外边缘受压、内边缘受压、外边缘受压、内边缘受压,其中拱顶、拱肩、拱腰截面的抗压可靠度均大于4.2,拱底截面的抗压可靠度仅3.9,不满足可靠度目标。同时,除拱腰处截面,隧道其他关键截面的抗裂可靠度均<2.5,说明隧道运营期间可能出现较多张拉裂缝,降低二次衬砌耐久性,影响行车安全。因此,建议深埋软岩隧道加强拱脚抗压设计及拱顶、拱肩和拱脚的抗裂设计。

4 结语

该文分析了深埋软弱围岩隧道变形机理、支护技术、可靠度目标、极限状态方程等,并利用ANSYS15.0软件计算了某高速公路隧道二次衬砌可靠度,主要得到以下结论:①深埋软弱围岩隧道存在高地应力,挤压隧道周围岩体,会产生挤压性大变形,需合理选择超前支护、初期支护、二次衬砌等;②深埋软弱围岩隧道结构可靠性分析时可划分为荷载S和抗力R两个独立的随机变量,可基于蒙特卡罗方法进行计算;③隧道拱脚抗压及拱顶、拱肩和拱脚的抗裂可靠度偏低。为了提高衬砌耐久性和安全性,需加强上述部位的抗压、抗裂设计。