高速公路改良粉黏土路基施工技术研究

2022-12-21叶俊

叶 俊

(江西赣东路桥建设集团有限公司,江西 抚州 344000)

0 引言

近年来,我国公路建设事业快速发展,由于我国地大物博,土质资源极为丰富,在我国西北高原地区拥有丰富的粉黏土。粉黏土是一种液限较低、塑性指数偏小,CBR值很低且水稳较差的土壤,因此作为路基填料压实施工中较为困难。如果没有对粉黏土进行改良处理,会导致路基压实度、承载能力和强度难以满足施工要求。我国对粉黏土路基压实施工研究很多,但粉黏土改良方案研究较少。故该文依托工程,在项目路段取样,研究粉黏土土质特征,并采用水泥和砂砾改良粉黏土检测其CBR值和抗压模量。研究不同水泥和砂砾掺量对粉黏土路基性能的影响,推动我国粉黏土路基施工事业发展具有重要意义[1]。

1 工程实践

1.1 工程概况

某高速公路位全长262 km,起点桩号K1210+000,终点桩号K1471+000,路基最大填高9.5 m,最小填高1.2 m。由于该地区水文地质较差,含有大量的粉黏土,其液限较低、塑性指数偏小,CBR值及强度低于其他土质,因此需要进行改良处理,保证粉黏土路基满足施工要求。

1.2 粉黏土特征

在项目路段K1300+000~K1300+900取样300 g粉黏土,在实验室内进行筛分试验,并对土的细度模数和含水率进行计算,确定当地粉黏土土质特征,土的细度模数和含水率依据《公路土工试验规程》(JTJE40—2007)进行试验操作。

1.2.1 土的细度模数

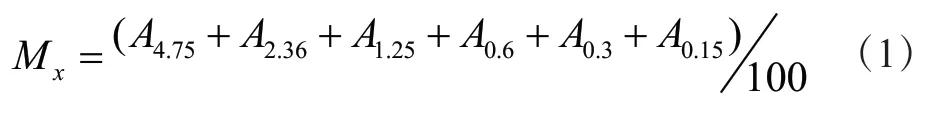

土的细度模数计算公式如(1)所示:

式中,A4.75、A2.36、A1.25、A0.6、A0.3、A0.15—— 通过孔径为4.75 mm、2.36 mm、1.25 mm、0.6 mm、0.3 mm、0.15 mm累计筛余百分比。

1.2.2 含水率

土的含水率计算公式如(2)所示:

式中:w—含水率(%);m—原粉黏土的质量(g);ms—晒干后粉黏土的质量(g)。

对土的细度模数和含水率继续进行计算,粉黏土含水率为45.2%,细度模数为3.5,按照标准细度模数为Mx=3.7~3.1,试验路段粉黏土的细度模数为3.5,为粗粒土,含水率为45.2%,说明试验路段粉黏土含水率较高,颗粒含量较少,水稳定较好,松散无黏性,级配较差,为不良级配材料。做路基填方材料时需要充分压实,不然会导致路基出现不均匀沉降[2]。

2 粉黏土改良方案

2.1 掺配水泥改良粉黏土

硅酸盐水泥主要由SiO2、CaO、Al2O3和Fe2O3等矿物成分组成,其水化凝结过程中,水泥颗粒会相互嵌挤形成骨架结构,不仅水化过程可以吸收粉黏土路基中的自由水,还可以凝结成骨架结构增强粉黏土路基的强度和稳定性[3]。

为研究不同掺量硅酸盐水泥改良粉黏土路基对其施工质量的影响,该文采用某公司生产的硅酸盐水泥,并在实验室对所用水泥化学成分和基本性能进行检测,检测结果如表1和表2所示,所用水泥各项性能指标均满足规范(GB 175—2007)要求。

表1 所用水泥化学成分检测结果表(wt%)

表2 所用水泥各项性能指标检测结果表

该文在试验室内采集项目工程粉黏土土样,摊铺成粉黏土路基并采用水泥掺量为2%、4%、6%、8%改良粉黏土路基,检测试验路基的7 d、30 d抗压回弹模量以及CBR值,检测结果如表3所示,水泥掺量与粉黏土路基7 d、30 d抗压回弹模量以及CBR值关系如图1所示。

表3 粉黏土路基压回弹模量和CBR值检测结果表

图1 水泥掺量与粉黏土路基7 d、30 d抗压回弹模量以及CBR值关系图

由图1可知,粉黏土路基7 d、30 d抗压回弹模量以及CBR值随着水泥掺量的增加而逐渐递增。水泥掺量从2%增加到8%时,粉黏土路基7 d抗压回弹模量增加率分别为58.3%、15.8%、4.5%,粉黏土路基30 d抗压回弹模量增加率分别为14.7%、10.3%、2.3%。路基7 d和30 d抗压回弹模量增加率随水泥掺量逐渐减小,水泥掺量从6%增加到8%时,粉黏土路基抗压回弹模量增加率较小。这是因为水泥剂量在6%左右时,粉黏土路基强度已经完全形成,再增加水泥剂量对路基强度增加不会有影响。

水泥掺量从2%增加到8%时,粉黏土路基CBR值从43.8%增加到79.2%,路基CBR值增加率高达80.8%。这是因为粉黏土路基中水泥骨架结构起到重要的连接支撑作用,可以有效增强水泥土的强度。对水泥剂量与粉黏土路基CBR值进行线性分析:y=11.84x+31.65、R²=0.999 5,粉黏土路基CBR值随水泥掺量增加而逐渐增加。因此结合7 d、30 d抗压回弹模量以及CBR值,水泥改良粉黏土路基可以有效增强其承载力和结构强度,并确定最佳水泥掺量为6%。

2.2 砂砾改良粉黏土

在粉黏土路基中掺加一定级配的砂砾来改善不良级配材料的粉黏土,该文采用某公司生产的砂砾作为集料,集料检测结果如表4所示。

表4 集料检测结果表

通过比例搭配粉黏土,来提高路基的密实度和摩擦力,采用最大密实度理论[4],计算公式如(3)所示:

式中:Px——集料粒径为d筛孔通过百分率(%);D——集料的最大粒径(mm)。

根据最大密实度理论,砂砾掺量分别为30%、40%、50%,因此该文在试验室内采集项目工程粉黏土土样,摊铺成粉黏土路基并采用砂砾掺量为30%、40%、50%改良粉黏土路基,检测试验路基抗压回弹模量以及CBR值,检测结果如表5所示,砂砾掺量与粉黏土路基抗压回弹模量以及CBR值关系如图2所示。

表5 粉黏土路基压回弹模量和CBR值检测结果表

由图2可知,粉黏土路基抗压回弹模量以及CBR值随着砂砾掺量的增加而逐渐递增。砂砾掺量从30%增加到50%时,粉黏土路基抗压回弹模量增加率分别为252.3%、139.7%,对比水泥改良粉黏土路基试验路段最大抗压模量仅为0.44 MPa,砂砾掺量粉黏土较水泥改良抗压模量得到很大提升。对砂砾掺量与粉黏土路基抗压回弹模量进行线性分析:y=5.715x-4.79、R²=0.966 4,粉黏土路基抗压回弹模量随砂砾掺量增加呈线性递增的趋势。

图2 砂砾掺量与粉黏土路基压回弹模量和CBR值关系图

砂砾掺量从30%增加到50%时,粉黏土路基CBR值增加率分别为95.2%、10.35%,对比水泥改良粉黏土路基试验路段最大CBR值为79.2%,砂砾掺量粉黏土路基承载能力得到大幅度提升。对砂砾掺量与粉黏土路基CBR值进行线性分析:y=36.85x-16.467、R²=0.958 7,粉黏土路基CBR值随砂砾掺量增加呈线性递增的趋势。这是因为砂砾掺量越大,砂砾图骨架受力作用得到增强,大大增强了路基承载能力与性能,因此试验路段砂砾改良的粉黏土路基掺量控制在50%,保证路基使用性能满足施工要求。

3 施工工艺

3.1 基底处理

粉黏土路基施工前需要对基层进行打扫和密实处理,保证基底工作面干净密实。首先采用胶轮碾压机对基底进行碾压工作,压实过程中若基底过于潮湿应在基底布设一层防水土工布。基底清理和密实处理完成后,使用白画线在基底画2 m×2 m方格区域,方便后续填筑施工。

3.2 填土拌和

试验路段路基填土应根据试验确定的最佳水泥掺量为6%和最佳砂砾掺量为50%,对粉黏土进行改良处理。使用拌和机对粉黏土和水泥、砂砾进行充分拌和,拌和过程中需要注意拌和机的拌和速度,不宜过快,应保证粉黏土和水泥、砂砾拌和均匀。

3.3 路基填筑与压实

粉黏土路基填筑施工过程中,改良粉黏土应按照要求,由装卸车运输至施工现场时,改良土的填筑工作依据预先在基底画的方格网进行。每20个方格网一辆装卸车,每一个方格网都使用相同填土量,改良土松铺高度30 cm后对试验路段进行粗略整平,对于路基边角处以及路基内缺口处进行人工处理。最后使用平整机进行精确整平。

改良粉黏土路基填筑与整平工作后,用振动压路机对路基土进行压实处理,压实速度不得低于1 km/h且不得高于3 km/h,压实遍数不得低于6遍且不得高于12遍,压实施工时应按先静压再强压最后静压的方式进行碾压施工,保证压实度达到要求[5]。

4 结语

该文通过研究不同掺量水泥和砂砾掺量对粉黏土路基进行改良施工,并检测其CBR值和抗压模量得到以下结论:

(1)粉黏土路基7 d、30 d抗压回弹模量以及CBR值随着水泥掺量的增加而逐渐递增,其抗压回弹模量增加率逐渐减小。

(2)粉黏土路基抗压回弹模量以及CBR值随着砂砾掺量的增加而逐渐递增,砂砾改良粉黏土效果优于水泥改良。

(3)确定最佳水泥掺量为6%,最佳砂砾掺量为50%。