公路沥青路面原地热再生施工技术研究

2022-12-21王学忠

王学忠,张 斌

(信丰县交通运输局,江西 信丰 341600)

0 序言

原地热再生技术是利用专业热再生机组装备,对旧沥青路面进行加热、刨铣、翻松,掺加再生剂和一定比例新沥青,复拌形成新沥青复合料,通过摊铺、碾压等工序,完成对旧路面处理和新路面铺筑。某路面在对病害路段进行养护时运用了原地热再生技术,施工周期短,并经检测其施工后的质量完全符合预期。该文重点围绕该技术在工程中的具体运用展开讨论。

1 工程概况

某公路路面结构:改性SBS沥青AC-13(4 cm)+改性SBS沥青AC-20(6 cm)+常规沥青AC-25(6 cm)+冷再生(12 cm)+水泥稳定碎石(20 cm)+级配碎石(32 cm)。该公路经历长时间使用后,部分路面产生了裂缝、坑槽、泛油及车辙等病害,为保障路面正常使用,决定采用原地热再生技术对其进行养护。

2 原地热再生沥青复合料配比设计

2.1 旧复合料采样方法

旧料采样,一般经历3个过程,首先在不影响级配的前提下,对旧路面进行切割、取料;而后对所取旧料给予清洗,区分上下面层,选择合适的温度进行烘软处理;最后将烘软旧料掰碎,取得上面层旧料,进行分析。

2.2 旧料分析

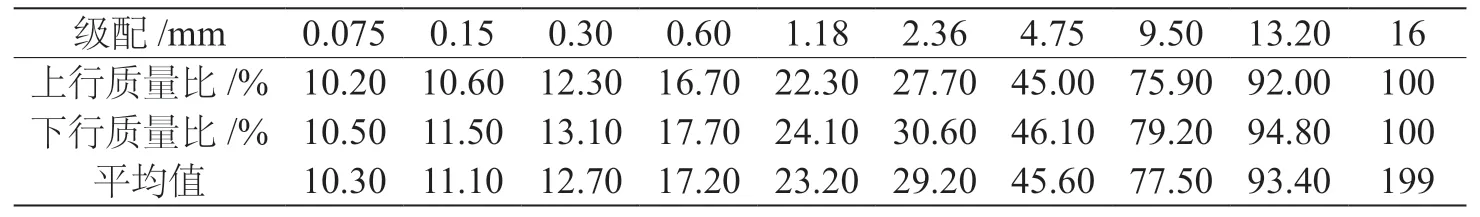

分析旧料,一是检测旧料的级配,分析其是否满足路面功效要求,为再生复合料级配设计提供技术资料;二是查验旧料的性能指标是否符合规范要求。案例工程中旧料不同级配的分析结果具体见表1所示。

表1 旧料不同级配的过筛质量百分比

通过对旧料不同级配进行过筛分析发现:0.075 mm开始高出设计级配的高限,是因为长时期载荷影响下,粗骨料细化造成的。2.36 mm的过筛率低于40%,系属AC-13C型。而公路所在地区虽然年均气温多在17.10~17.80 ℃之间,但在盛夏时常出现40 ℃以上的极端高温,气温变幅波动较大,此级配满足应用要求,不需要大幅调整[1]。

2.3 再生剂与使用剂量

再生剂的推荐剂量一般为旧沥青料质量的3%~8%,该次试验选择0.01、0.03、0.05、0.07等4个标准作为试验设计剂量。研究表明,伴随再生剂剂量的降低,沥青软化功能也随之降低,软化点升高,延度和针入度降低。旧沥青恢复值SBS I-D 类要求是:25 ℃针入度 40~60(0.1 mm),软化点≥ 60 ℃,5 ℃延度≥20 cm,所以就再生剂3%的剂量而言,3项指标均基本是规范的最低值状态,且再生剂对复合料功能的影响并不明确,因此遵循尽可能少用再生剂的设计原则,确定以旧沥青质量的3%作为再生剂的剂量标准。

2.4 新复合料设计

2.4.1 骨料级配的确定

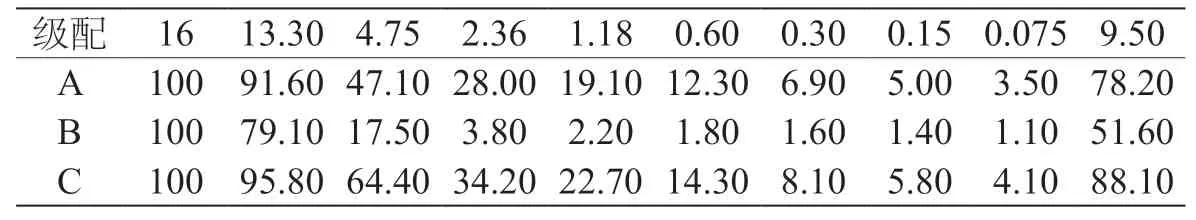

由于旧料级配满足该区段的路用要求,以不大幅度调节原级配和考虑级配对新复合料的功能影响出发,分别进行A、B、C,3组级配试验。其中接近旧级配是A级配,偏粗的是B级配,偏细的是C级配,3个级配具体见表2所示。

表2 新沥青复合料级配

2.4.2 最优新沥青剂量

通过马歇尔试验进行设计选择再生复合料最优沥青用量。马歇尔试验目的在于通过对复合料密实度、流值、稳定度等指标进行分析,确定再生新复合料的最优沥青剂量。由于A、C级配较为接近,所以该部分设计仅考虑A级配和B级配。

首先分别对A、B级配的5个沥青剂量水平进行预估。A级配中,新沥青剂量取3.80%、4.30%、4.80%、5.30%、5.80% 5个水平;B级配中,新沥青剂量取1.50%、2.00%、2.50%、3.00%、3.50% 5个水平。通过马歇尔试验,A级配和B级配的新沥青最优用量分别取5.15%和2.42%。

应用车辙试验评估再生沥青复合料高温稳定性,试验检测结果显示,A、B级配的动稳度DS值均高于2 800,表明再生沥青复合料的高温性能要远大于普通的沥青复合料。A、B级配间,B级配动稳度比较低,所以A级配复合料的高温稳定性更好。

规范规定再生复合料的水稳定性标准是85%,浸水马歇尔试验显示,A、B级配分别具有98.40%和82.44%的残留稳定度,B级配水稳定度比A级配低约10%,而A级配水稳定度在两组级配中最好也超过规范的85%标准。是由于B级配的沥青剂量低,复合料的间隙率高、造成沥青与骨料之间的黏附性薄弱,因而复合料的抗水损性能不足。A级配克服了的B级配不足,应用比较细密的再生沥青复合料,因而具有较优的抗水损功效。

2.5 再生复合料配比设计

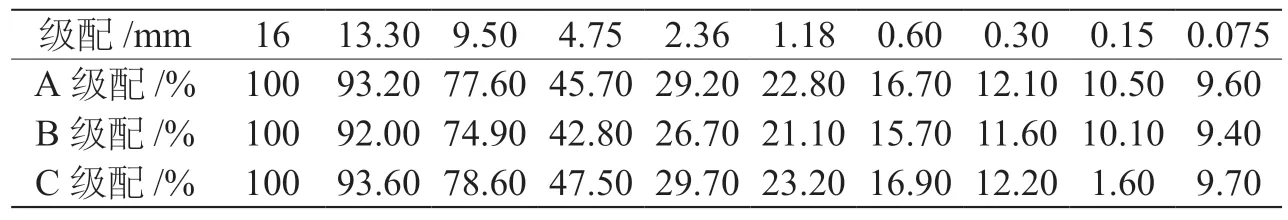

原地热再生施工利用再生重铺机组进行施工,为适合再生重铺机组摊铺,建议新老沥青复合料采取1∶9比例复合,沥青复合料合成级配见表3所示[2]。

表3 基于质量百分比的沥青复合料合成级配

由于新老复合料采取1∶9比例复合配制,可以计算获得再生沥青复合料A、B级配的最优沥青剂量分别是4.80%和4.50%。

3 原地热再生技术施工流程

3.1 施工前期准备

(1)对翻浆或毁损严重的区段,应提前进行挖补处理,对车辙比较深区段,进行必要的刨铣。

(2)施工前,要对特殊路面部位进行预处理,比如清理去除标线、对伸缩缝等区域开展预刨铣、用融热板对伸缩缝进行保护。

(3)清理去除旧路面的灌缝材料、橡胶沥青层和微表处面层。

(4)试验路长度通常不低于200 m,工前检查装备技术状态,校准装备技术参数。

(5)启动正式施工以前,清洁处理原路面。

3.2 软化加热

原地热再生机组利用柴油燃料进行循环热风加热,加热温度影响刨铣均匀性,温度通常要保持在180 ℃以上,从而降低刨铣对原级配的影响,同时也保障了旧路沥青得到充分软化,重新获得良好的流动性。案例工程中利用2台加热机加热时,发现加热后的旧路沥青层的温度仍然过低,铣刨时容易把旧沥青复合料中的粗集料打碎,加大级配的变异性,进而影响再生沥青复合料的路用功效。所以,施工过程中改为3台加热车预热,现场施工功效显著改善,符合再生沥青复合料级配变异的控制需求。

3.3 旧路面刨铣

刨铣是原地热再生技术的关键技术环节,直接影响旧料的级配变异性和均匀性,间接影响再生沥青复合料路面功效。

铣刨机组应用转子式技术,刨铣刀具耐磨,刨铣层基面平整度高,有利于保障再生路面新料铺层的均匀性,利于新路面形成和维护强度。经中间铣刨鼓喷洒再生剂,之后沥青面层被刨铣,在刨铣罩内,再生剂和沥青旧料进行充分混合,保证了旧沥青复合料的再生功效。

3.4 添加新料与复拌

案例路段原路面铣刨的旧沥青料利用率100%,掺配新沥青复合料10%,以改善旧沥青复合料的级配。新复合料在拌和站进行集中拌和,并用卡车运到摊铺现场,拌和站新料拌和速度须合理配置,以与运输和现场铺筑速率相协调,保证操作的连续性,防止发生待机、断料,也要避免积料待卸情况的发生。

掺拌温度是沥青复合料各项功效的重要影响要素。当掺拌温度太低时,掺拌相对困难,不能保证沥青与骨料拌和充分,造成沥青不能均匀裹附骨料的情况,复合料功效会因此大受影响。掺拌温度太高时,加快沥青老化反应,复合料功效降低,路面使用寿命会受到影响。为保证残留稳定度、间隙率等技术指标符合要求,掺拌温度一般应控制在150 ℃以上,初碾压温度应控制在135 ℃以上。

3.5 摊铺作业

拌和好的再生复合料,由再生料摊铺机摊铺,其中摊铺高度由高度感受器监视控制。摊铺时沥青复合料温度应控制在140 ℃左右,一旦温度低于该温度,要及时分析原因并给予处理。要按施工机组的性能标准进行操作,尤其要控制施工机组的行进速率,注意检查摊铺功效,出现不摊铺均匀、高度异常或离析时,要及时处理。

3.6 铺层压实

碾压是沥青再生复合料路面施工的关键工序之一,碾压质量决定路面压实质量。碾压温度和碾压方式组合是沥青再生复合料压实质量控制的关键,将直接影响碾压质量和再生路面的技术功效。摊铺完成后,先用压路机静压,再用振动碾压,并用胶轮揉搓碾压,最后用光轮碾压找平。初压、复压、终压的温度,分别控制在140 ℃以上、130 ℃以上、110 ℃以上。

4 再生复合料路面功效检测

案例工程完成铺筑后,对路面进行了以下检测。

(1)平整度。检测平整度IRI指数,应用3 m直尺检测分析路面平整度,共检测43段,100%合格率,获得IRI均值为2.2 mm。

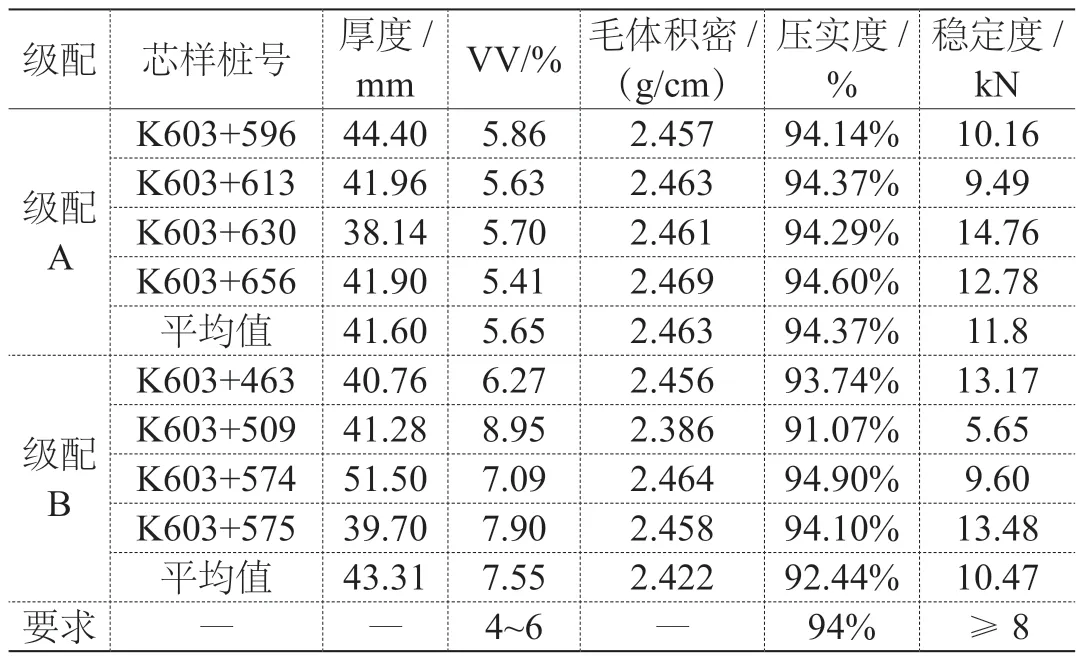

(2)压实度。钻芯取样对路面压实度进行检测,检测结果显示,部分级配B的压实度检测点存在不满足要求的情况,级配A的功效良好,压实度均满足设计要求。面层钻芯检测结果见表4所示。

表4 面层芯钻取样检测结果

(3)厚度。共计测点检测43个点,厚度误差2.8 mm。

(4)路面外观。沥青复合料再生路面平整,无显著病害。

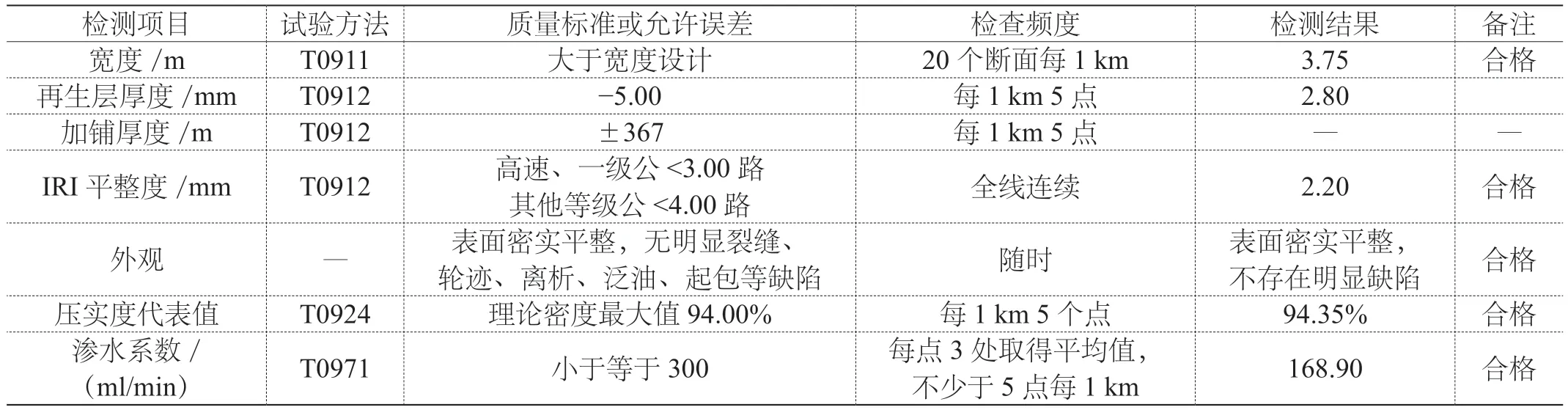

(5)渗水系数。对路面进行渗水测试,测试结果见表5所示。设计要求面层渗水系数≤300 ml/min,可见级配A渗水系数符合设计要求,其他检测项目及结果见表6所示[3]。

表5 再生路面渗水系数

表6 案例原地热再生路面现场检测项目与结果

5 结语

综上,基于工程案例实用,介绍了公路沥青路面原地热再生技术在工程中的运用,主要介绍了以下技术要点:

(1)原地热再生沥青复合料配比设计,包括旧料采样分析、再生剂和新加沥青使用剂量、再生复合料配比设计等技术点。

(2)原地热再生沥青复合料路面施工技术,包括工前准备、旧路软化加热、刨铣、添加新料与复拌、摊铺作业、新铺层压实等技术点。

(3)进行了再生复合料路面功效检测,案例原地热再生新铺沥青路面的平整度、渗水系数、钻芯厚度和压实度等功效符合设计要求。原地热再生工艺具有材料再利用、节约工期、施工便捷、交通影响低等优势。