油气管线钢腐蚀研究现状

2022-12-21李春燕张强李春玲侯少杰陈佳欣程志强寇生中

李春燕,张强,李春玲,侯少杰,陈佳欣,程志强,寇生中

油气管线钢腐蚀研究现状

李春燕1,2,张强1,李春玲3,侯少杰1,陈佳欣1,程志强1,寇生中1,2

(1.兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050;2.兰州理工大学 温州泵阀工程研究院,浙江 温州 325105;3. 兰州理工大学 机电工程学院,兰州 730050)

管道运输以其经济成本低、安全性及自动化程度高等显著优势,被广泛应用于油气领域。管线钢是一类运输油气资源的特种钢材,表现出较为优异的服役性能。腐蚀作为影响材料的三大主要因素之一,会对管道材料产生巨大影响,进行管线钢腐蚀行为和机理研究极具意义。管线钢服役环境繁杂,既用于埋地管道铺设,也在海洋环境中具有较大发展潜力。影响管线钢耐蚀性能的因素主要包括材料自身性质、服役环境(土壤及海洋)、单一酸性气体、油气性质、缓蚀剂和外加载荷等。不同因素之间存在一定程度的协同与拮抗作用,相比于单因素作用,多因素之间的耦合效果会大幅改变管线钢的腐蚀情况。概述了管线钢最新腐蚀研究现状,阐述了单因素的单独作用和多因素之间的耦合作用,简要分析了管线钢在腐蚀研究方面所面临的困难,以及对未来研究的展望,以期为管线钢腐蚀防护提供一定的思路和解决措施。

管线钢;腐蚀;单因素;双因素

随着自然资源的日益锐减和对清洁能源的向往和开发[1],人类开始将目光投向油气领域。近年来,国家对节能减排的号召和“油气并进”相关战略计划的提出,使得油气产业逐步成为人们关注的热点。天然气经燃烧在释放大量能量过程中,几乎不会产生对环境有害的气体和其他副产物。我国作为石油使用大国,在石油的开采和输送等领域扮演着重要角色,维持和保护油气输送管道安全平稳运行,对于国民经济的发展具有重大意义。根据美国国际腐蚀工程师协会(National Association of Corrosion Engineers, NACE)数据显示,全球每年因腐蚀所造成的经济损失高达2.5万亿美元,足见腐蚀危害的严重性[2]。据2016年中国科学工程院统计,我国每年由于腐蚀所造成的损失约占我国GDP的3.34%。近些年,国内外因油气管道破损造成经济损失和威胁人身安全的事故多有发生。如2017年中缅油气管道破损造成重大安全事故。在其原因尚未探明之前,美国墨西哥海湾相继在2020年4月20日发生了原油泄露事件,其所造成的经济损失之巨和遍布范围之广引起了国际社会的广泛关注。因此,对管线钢的腐蚀行为和机理研究具有相当重要的科研和社会价值[3]。

主要概述了影响油气领域管线钢耐蚀性能的一些因素。首先,材料本身性能(粗糙度)和制备工艺(热处理)往往在很大程度上决定了管线钢的耐蚀性能,同时也为管线钢优异的耐蚀性能提供了前提条件;其次,在管线钢服役过程中,环境因素(土壤和海洋)、酸性气体及油气性质等也会对其服役性能造成一定的影响,而这些因素的影响效果目前尚无统一认知。在相关研究中科学家们逐渐发现,不同因素彼此之间存在协同与拮抗作用,这种作用有时甚至超过单一因素,对管线钢的耐蚀性能造成巨大影响。在此,按照影响管线钢耐蚀性能的作用方式,将影响因素分为单因素与多因素作用两方面分别进行阐述。其中,单因素主要包括材料本身性质、土壤腐蚀、单一酸性气体及油气性质等;多因素又分为交流电与微生物、CO2和H2S并存及冲蚀作用等。

1 单因素作用

1.1 管道材料

1.1.1 表面状态

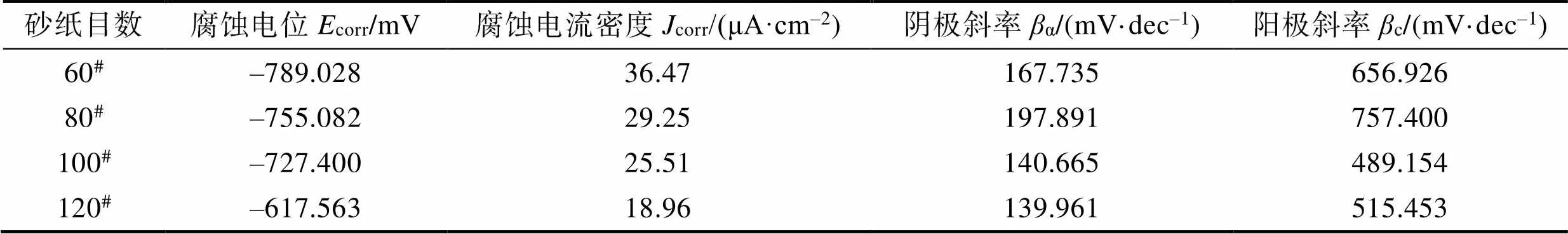

金属自身性质[4](粗糙度、强度和硬度等)作为一种材料应用前需考究的因素,对其在实际服役环境中的表现往往起决定性作用。陈丽娟等[5]研究了表面状态对X80管线钢在土壤模拟溶液(NS4)中腐蚀行为的影响。实验结果表明,随着试样工作表面粗糙度的升高,其腐蚀电位负向移动,即试样的腐蚀倾向在明显提高,拟合结果见表1。李丰博等[6]对经不同时间喷丸处理的X70管线钢腐蚀性能的研究进一步表明,试样本身的粗糙度确实在耐蚀性能方面扮演着重要角色,即粗糙度值越大,试样耐蚀性能越差。经机加工所获得的金属材料表面由于加工精度等原因难免存在一定的差异,这些微小差异往往会使材料因局部损伤或失效等原因而提前报废,增加了不必要的经济损失。因此,在管线钢材料应用时,应严格注意材料表面清洁度和粗糙度值的控制与修正,这样可以适当提高其耐蚀性能。

1.1.2 制备工艺

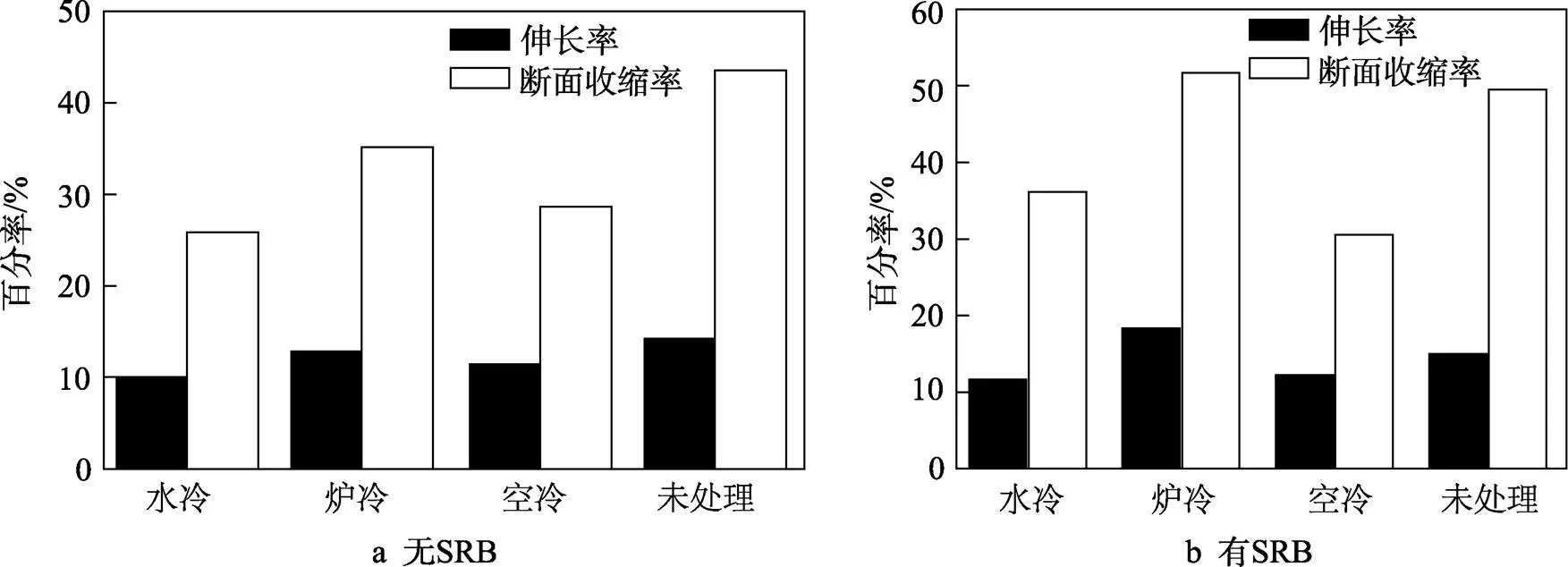

材料性能与其微观组织密不可分[7]。在实际工程应用中,除了针对特定工况选用合适的材料和适配工艺外,还需要对金属材料进行热处理。滕彧等[8]对X80管线钢经不同冷却方式(空冷、水冷及炉冷),在含有SRB的3.5%(体积分数)NaCl溶液中应力腐蚀的研究中指出,无论是否存在SRB菌种,原始组织均具有较优的抗硫化物和抗应力开裂性能(图1),说明热处理会显著改变材料的服役性能。但孔君华等[9]的研究却表明,“淬火+回火”的热处理方式并不会对管线钢的耐蚀性能造成明显改善。作为生产制造技术的重要工序之一,热处理可以通过改变材料内部的微观组织结构和材料表面元素分布而赋予材料优异的性能。因此,热处理可以作为以后研究的方向之一,以明确其对管线钢材料耐蚀性能的作用机理,并以此延长其服役寿命。

表1 动电位极化曲线拟合的电化学腐蚀参数[5]

Tab.1 Electrochemical corrosion parameters for polarizing curve fitting[5]

图1 不同热处理条件下X70管线钢在不同介质中SSRT伸长率与断面收缩率[8]

1.2 土壤腐蚀

埋地管道作为当前主流石油管道的运行形式,土壤的异地性和异质性往往成为严重威胁管道运输安全的重要影响因素[10]。土壤中蕴含多种诱发腐蚀的因素,如离子种类及其分布[11-12]、含水量[13]、微生物和杂散电流等[14]。

1.2.1 离子类别

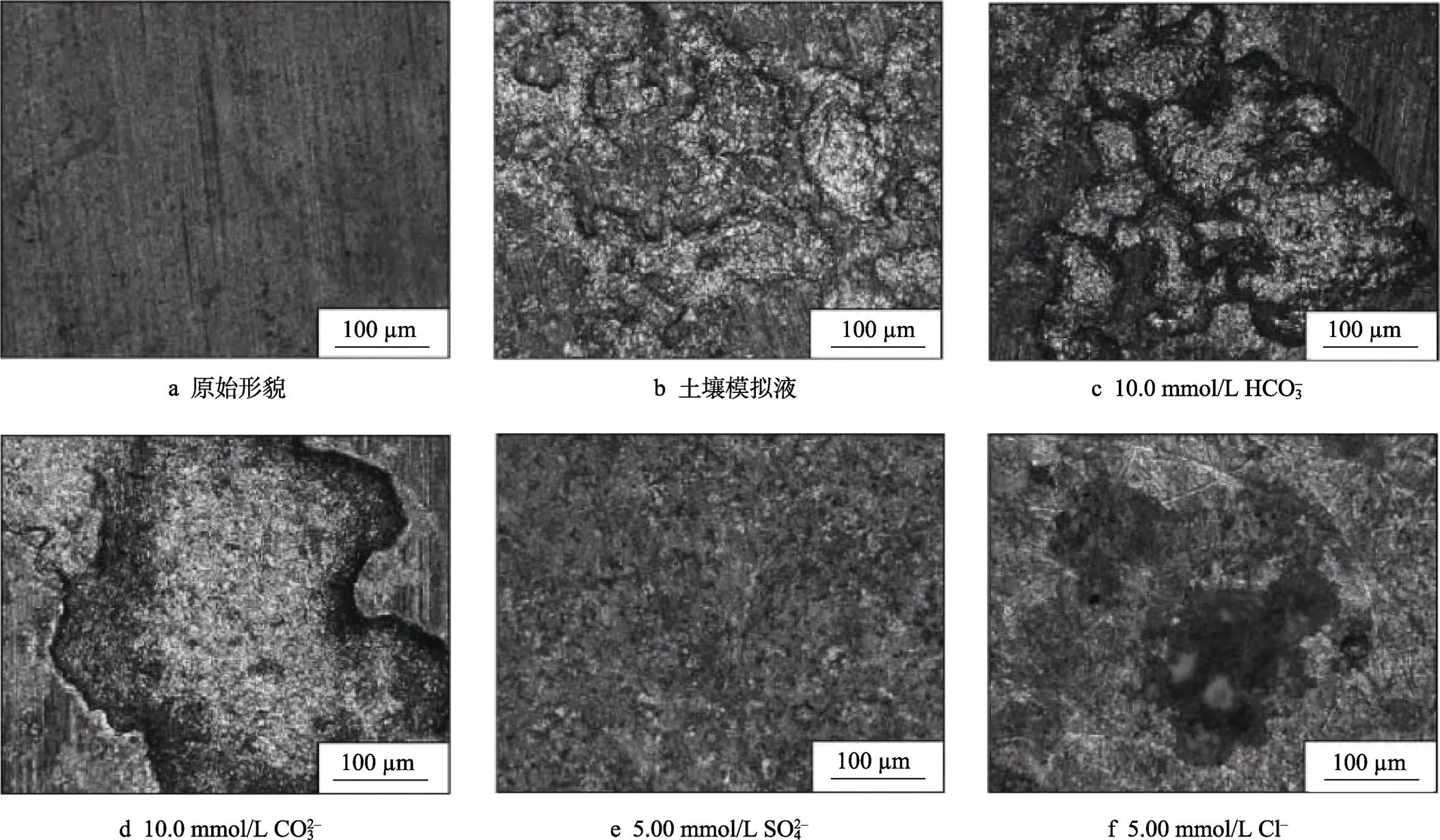

土壤中离子类别和分布会对管线钢的服役寿命造成一定程度影响。周书峰等[15]研究了土壤中Cl–含量对Q235管线钢腐蚀性能的影响,并指出管线钢的腐蚀速率随着Cl–含量的增大先加快后稳定随后又开始下降,表明Cl–含量会显著改变管线钢材料的腐蚀性能。但徐立等[16]的研究只说明了管线钢腐蚀速率随着溶液中Cl–含量的增加而逐渐加快。这主要是由于Cl–会加速管线钢材料的活化溶解,从而加快金属材料腐蚀。此外,徐立还研究了Q235钢材在土壤模拟溶液中SO42–、Cl–、HCO3–及CO32–等4种不同类型离子作用下的腐蚀行为。Q235钢在不同含量模拟溶液中的腐蚀形貌见图2。由图2可知,试样在含HCO3–、CO32–的土壤模拟溶液中更易发生点蚀,而在SO42–、Cl-溶液中却更倾向于形成均匀腐蚀。由此可见,离子的类别也会改变金属材料的表面活性,以减轻或加剧其腐蚀程度。

图2 Q235钢及在不同溶液中浸泡试验后的表面形貌[16]

1.2.2 微生物腐蚀

土壤微生物腐蚀(Microbiologically Influenced Corrosion,MIC)已成为影响管道腐蚀的主要因素之一[17]。据不完全统计,MIC在金属材料腐蚀中占比高达 20%,在石油天然气管道行业甚至可以上升15%~30%[18]。在日常生活中,微生物经常会被人们所忽略,但微生物却遍布人类生产生活领域和大气等自然环境中,尤其在大坝[19]、埋地管道[20-21]等地方具有相对较高的数量。其中,作为在油田中分布数量较多的兼性厌氧型微生物-硝酸盐还原菌(Nitrate Reducing Bacteria,NRB),会利用环境介质中的硝酸盐物质发生氧化还原反应,来获取维持自身新陈代谢活动的能量[22-23]。Liu等[24]在北京人工土壤环境中研究了NRB-蜡样芽孢杆菌生物膜对X80管线钢腐蚀的影响,发现相比于对照试样,蜡样芽孢杆菌生物膜使得X80管线钢腐蚀速率加快,并使其发生局部腐蚀的倾向进一步增大。在后续研究中,Liu等[25]还对另外一种NRB-耐寒短杆菌对X80管材的腐蚀进行了系统研究,证明了细菌也使得钢材发生点蚀的可能性进一步增加。Wan[26]和Rajaseka等[27]的实验也进一步证明NRB会显著增加X80管线钢的腐蚀倾向。但微生物新陈代谢产物或生物膜可以堆积和暂存于样品表面,从而显著缩减管线钢材料与腐蚀性物质的接触面积和时间,最终延长其使用寿命。如Aïmeurn等[28]的研究表明,NRB生物膜可以显著降低管线钢材料的腐蚀速率,即对提高管道材料的耐蚀性能是有利的。此外,Qu等[29]的研究也表明,试样在NRB作用下的初始阶段腐蚀速率迅速增加,但在后期腐蚀速率反而降低。微生物自身的生命活动,或直接影响管道表面的电化学反应速率,从而间接地影响管道的腐蚀进程,进而改变其服役性能和使用寿命。目前,明确微生物的作用机理和方式还需要投入大量的科学探索。

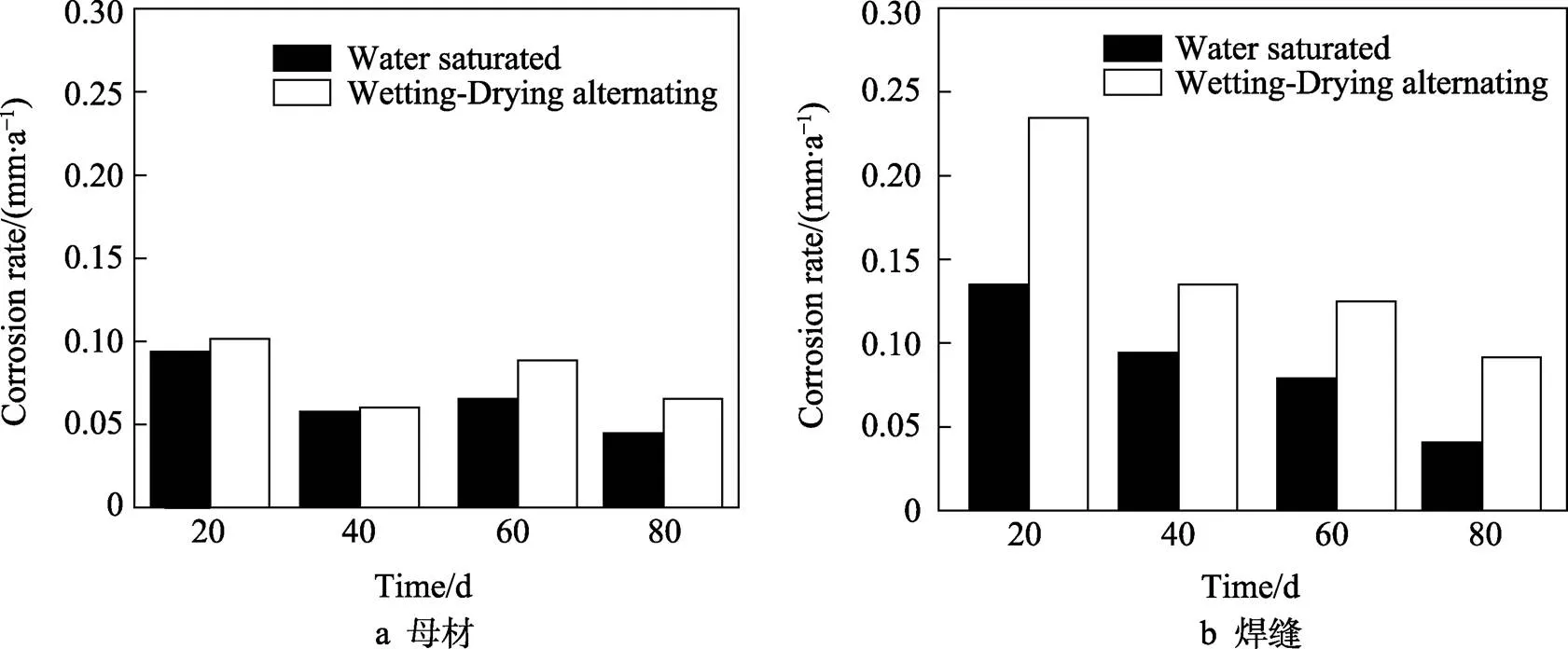

1.2.3 含水量

土壤含水量同样也会对管线钢造成不可逆的腐蚀,大幅度缩短其服役寿命[30-31]。杜翠微等[32]发现,含水量对X70管线钢的腐蚀行为具有较大影响,试样的峰值腐蚀速率所对应的临界含水量为25%,当含水量高于或低于临界值时,其腐蚀速率均会发生一定程度的下降。胥聪敏等[33]对湿性和干湿交替土壤中的X80管线钢腐蚀性能进行了一系列研究。不同条件之下的腐蚀速率见图3。由图3可知,干湿交替土壤中的平均腐蚀速率约为水饱和下的2~3倍。这无疑进一步说明含水量确实会影响材料的腐蚀行为。另外,Yu等[34]对X65管线钢干湿交替和全浸渍条件下的腐蚀行为的研究结果与该结论基本相似。Wei等[35]的研究也表明,干湿交替环境下的碳钢腐蚀速率约为自然环境环境下的3倍左右。综上所述,干湿循环交替相对来说延长了表面浸入腐蚀性溶液的时间,从而显著加快了碳钢的腐蚀[36]。相比于全浸渍过程,干湿交替由于在干燥过程中盐类物质沉积的随机性,也使得金属表面所形成的腐蚀产物膜较为疏松多孔,无法有效阻碍腐蚀性离子的侵蚀,因此显著提高了腐蚀速率。

1.2.4 杂散电流

杂散电流[37]是指土壤中那些不按既定路线发生移动的电流,往往会对管道的服役性能产生较大影响。交流电相比于直流电流尽管对管道材料的腐蚀性能影响甚微,但随着油气管道与带电线路等交叉或并行排布几率的增大,管道逐渐形成了所谓的“公共走廊”,这种现象使得埋地管道的安全时常遭受交流电的严重威胁[38]。孟庆伟[39]对交流电与X70油气管道腐蚀性能之间的关系进行了相关研究表明,随着交流电强度的增大,油气管的腐蚀程度逐渐加剧。此外,Goidanich等[40]基于Wendt的实验进一步指出,电流强弱与金属腐蚀速率呈现正相关关系,即强电流等同于高腐蚀速率。杨燕等[41]研究了交流电对X70管线钢的电化学行为,同样也说明了交流电会促使试样腐蚀电位负移,即增加了金属材料的腐蚀热力学倾向。

图3 X80管线钢母材及焊缝在哈密土壤中的腐蚀速率[33]

1.3 海洋腐蚀

随着近些年陆地油田开采后期的到来,为满足人类对能源的持续高需求,对海洋油田的开发与利用已成为油气领域的聚焦点。被誉为“海洋油气生命线”的油气管道的完整性,是确保油气安全运输的先决条件[42]。严苛的海洋环境往往极易诱发管线钢材料表层电化学反应,增加腐蚀速率[43]。

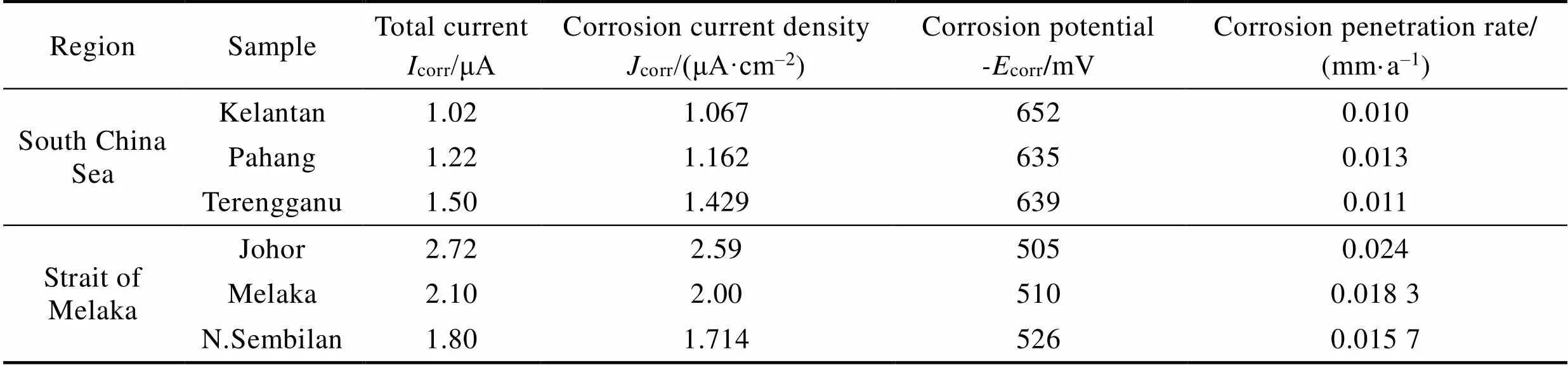

1.3.1 海水地域

Azam等[44]通过对X42管线钢在取自中国南海和马六甲海峡海水中的腐蚀行为进行了研究。由Tafel外推法所拟合的结果(表2)可知,中国南海海域中服役的管线钢相比马六甲海峡海域来说,腐蚀程度较轻。这表明,不同地域对管线钢材料的腐蚀程度不尽相同。因此,在开展科学研究时需针对特定的服役环境进行相关试验,以确保结果的合理性。

1.3.2 海水成分

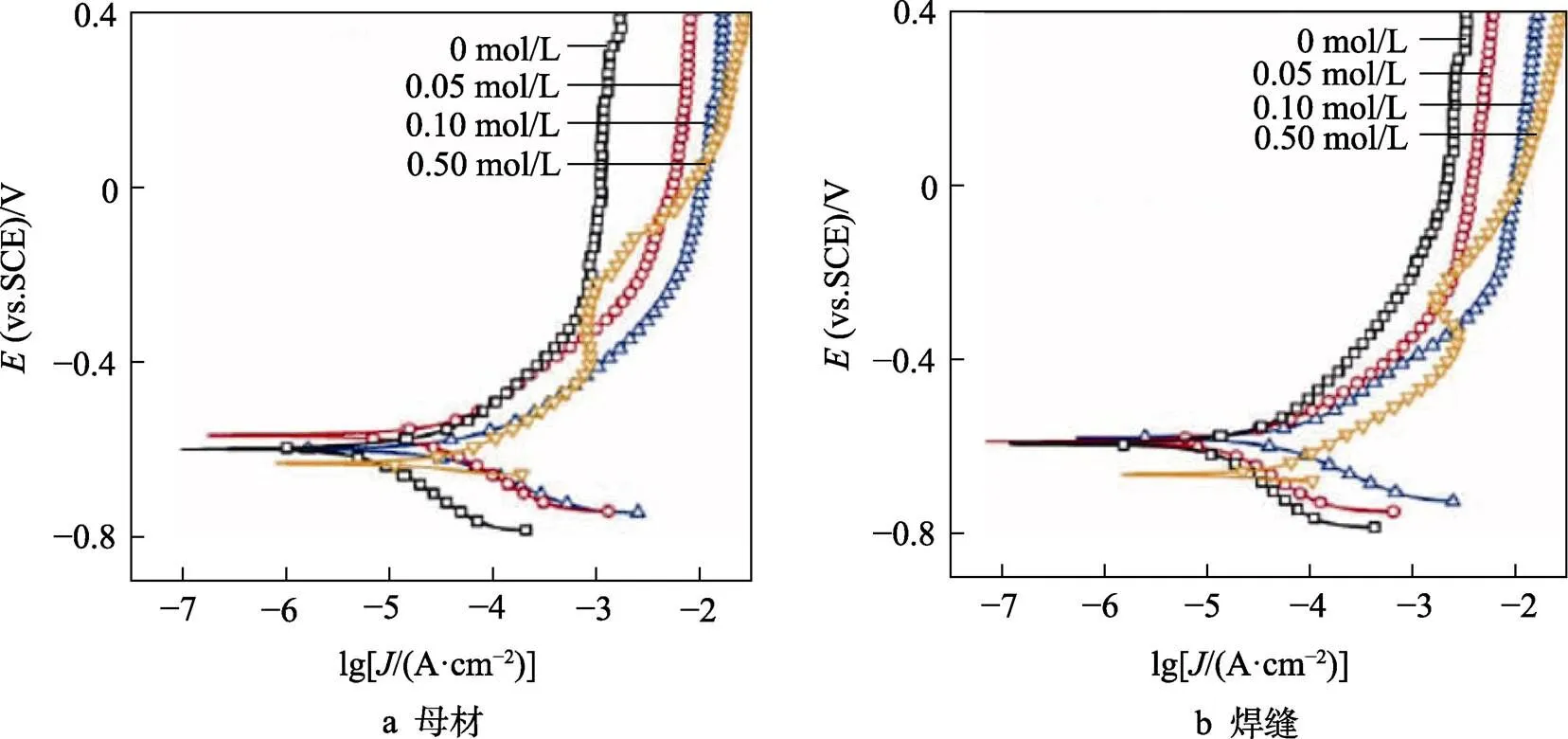

在碳足迹循环过程中,大气中的CO2气体约有50%被海洋环境所容纳,其中的一部分被海洋中的绿色植物经光合作用所吸收,而另一部分直接参与构筑海洋CO2系统。尤其是随着近些年温室气体CO2含量的增多,使得海洋中HCO3–和CO32–离子含量迅速增加,已经成为威胁管线钢安全运行的主要因素之一。荆婉婷等[45]研究了海洋环境中HCO3–离子含量对X100管线钢腐蚀行为的影响,随着HCO3–含量的逐渐增大,X100管线钢母材和焊接接头均出现了钝化现象,并对电化学反应的阳极极化曲线起到了一定的抑制作用,这表明在试验钢材料表面生成的相对致密的腐蚀产物膜可以阻碍腐蚀性离子的侵蚀(图4)。Fu等[46]的研究结果却相反,认为在HCO3–和CO32–强钝化作用之下,其离子含量对管线钢的腐蚀影响相对较小。总之,管线钢在HCO3–和CO32–等离子作用下的腐蚀机理尚未形成统一定论,还需要继续进行深入探究[47]。

1.4 酸性气体

1.4.1 H2S气体

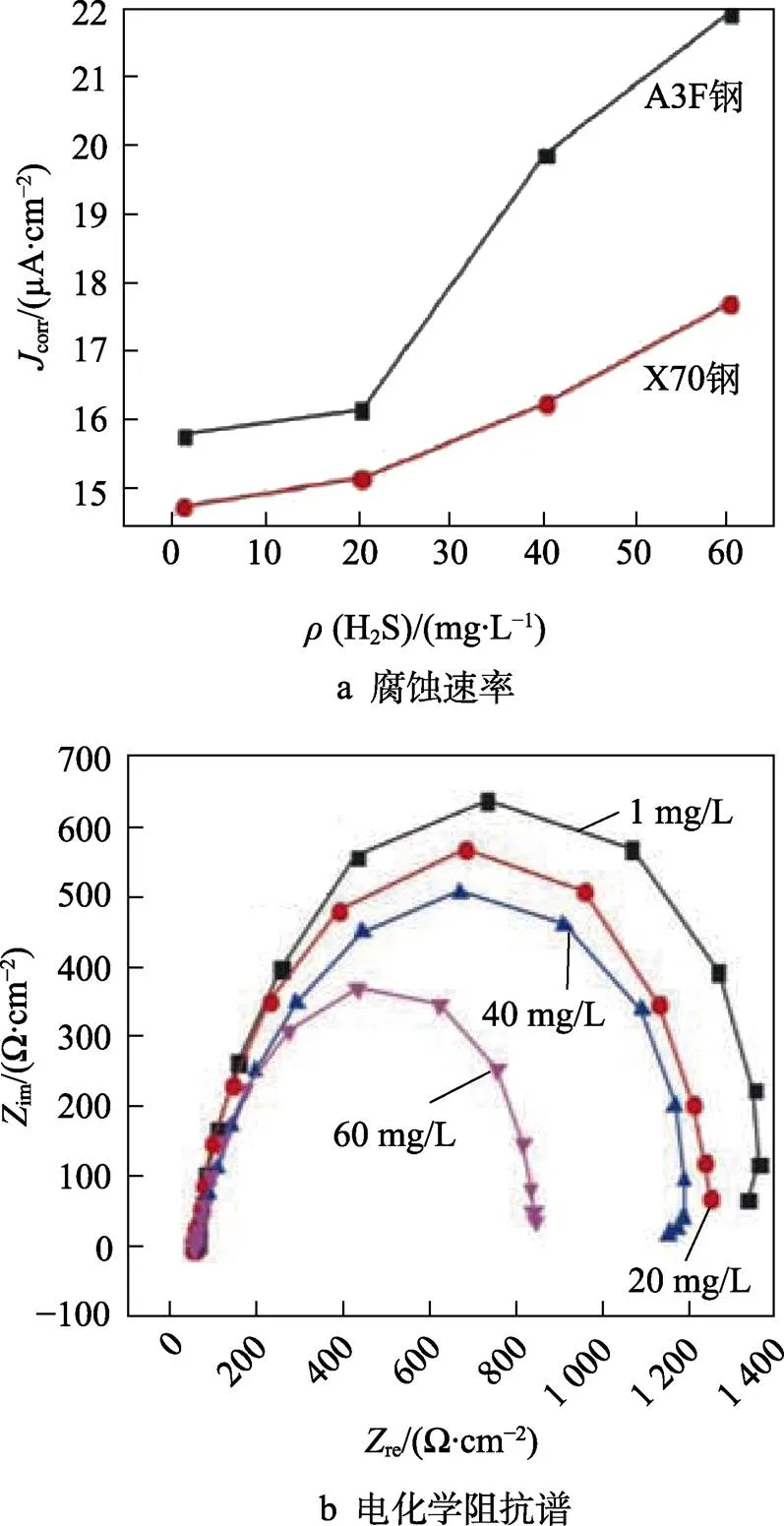

H2S[48]的存在会对管线钢服役性能造成较大的影响。Li等[49]对X65、X70与X80等3类管线钢材料的腐蚀行为与超临界CO2中H2S含量的关系进行了研究,实验结果表明,随着H2S含量的增加,3类管线钢腐蚀速率并不会发生明显改变。但贺俊凯等[50]对X70管线钢在不同含量H2S下腐蚀行为的研究结果却与该结论大相径庭。管线钢腐蚀电流密度随着H2S含量的增加而增加,表明其腐蚀速率在不断增加,腐蚀电流密度见图5a。图5b为X70钢在不同质量浓度H2S的交流阻抗谱图,可以清楚地观察到X70管线钢的阻抗值在随着H2S质量浓度的增加而逐渐变小,其发生电化学反应的抗力也在相应地减小。总的来说,H2S气体在反应过程中所产生的原位氢原子会被管线钢晶体晶格缺陷位置所捕获并显著降低管材的表面电位,促进阳极的溶解反应和阴极析氢反应的发生从而加快管线钢材料的腐蚀速率[51]。

表2 使用Tafel外推法计算的不同地域试样的腐蚀参数[44]

Tab.2 Corrosion parameters of samples in different regions were calculated by Tafel extrapolation method[44]

图4 X100钢试样母材及焊缝在不同含量HCO3–薄液层中的动电位极化曲线[45]

图5 X70钢在不同H2S质量浓度下的腐蚀电流密度和交流阻抗图谱[50]

1.4.2 CO2气体

CO2驱油技术的应用和油井开采后期的注水工艺[52],往往导致原油中的CO2分压增加和CO2的溶解,乃至发生严重的局部腐蚀问题[53],由此造成了巨大的经济损失和严重的生态环境破坏[54]。贾巧燕等[55]对油水分层界面的X65管线钢的CO2腐蚀进行相关实验发现,当CO2分压为0.9 MPa、温度为60 ℃时,在油相区内的管线钢试样基本不发生腐蚀。Kamil等[56]的研究也进一步表明,P110管线钢在富CO2环境下的应力腐蚀开裂敏感性显著增加,并指出试样在富CO2介质下SCC敏感性主要与阳极的溶解和氢原子向基体内迁移等2个过程密切相关。郭强等[57]的X70管线钢CO2腐蚀行为机理研究恰好也验证了该结论。其研究结果表明,当CO2存在时,管线钢电化学反应的速率将会加快且腐蚀程度严重加剧。可见,CO2与H2S气体具有相似的性质,即二者本身并不具备影响金属服役性能的能力,但当其溶于水之后所形成的弱酸(碳酸和硫氰酸)却具有极强的腐蚀能力,会对金属材料造成巨大影响[58]。

1.5 原油含水量和含硫量

管线钢所运输物质的理化性质在材料腐蚀领域扮演着不可忽略的角色。高含水量含硫油气在管线钢材中极易发生腐蚀反应,从而大幅度缩短管道的服役寿命,同时也会由于管道的破损及维修等延误工期,造成不必要的经济损失[59]。李其抚等[60]研究了原油含水量和含硫量对X65管线钢腐蚀性能的影响,待试样浸泡7 d之后,发现其表面均产生了不同厚度的腐蚀产物,且在试样表面发生了严重的点蚀现象。此外,当原油中含水量和含硫质量分数均低于3%时,试样的腐蚀速率(因变量)与含硫量和含水率(自变量)基本呈现线性关系,但温度并不会对腐蚀反应速率造成影响。目前,有关运输物质对管线钢材料影响的探索还较为缺乏,认真考究含硫和含水运输物质对管线钢腐蚀性能的影响,可以进一步改善管线钢材料的服役情况[61-62]。

1.6 缓蚀剂

在油气中加入缓蚀剂,是目前预防管道内腐蚀常用的一种方法。缓蚀剂技术以其经济成本低和缓蚀效率高而被广泛应用于各行各业中。缓蚀剂分子表面通常包含极性与非极性基团。在极性基团中包含电负性较高的N、O、P和S等元素,可以与金属材料牢牢地结合起来,而另一侧的非极性基团呈并排朝向腐蚀介质分布[63]。通过这样的排布方式,一方面阻碍了腐蚀性离子与金属材料的直接接触,减缓了腐蚀反应速率;另一方面相对地提高了化学反应活化能,降低了发生电化学反应的可能性。Amir等[64]在1 mol/L的H2SO4溶液中加入天然缓蚀剂(球果紫菫),并通过调控球果紫菫的含量和所处环境温度,研究了API X80管线钢在电解质溶液中的腐蚀行为和机理。实验结果表明,当环境温度为20 ℃时,相比于未添加缓蚀剂的电解质溶液,基材在添加了球果紫菫的溶液中产生了钝化膜,并因此降低了材料腐的蚀速率。根据现有研究结果,缓蚀剂的种类也会在很大程度上影响管线钢的腐蚀行为。Eduok等[65]研究了缓蚀剂葡萄糖氧乙基丙烯酸酯接枝壳聚糖(GA-CHS)对X70管线钢在1 mol/L的HCl溶液中腐蚀行为的影响,实验结果表明,GA-CHS可以显著降低X70管线钢的腐蚀程度。Xu等[66]的研究同样表明,负载缓蚀剂的埃络石纳米管也可以改善碳钢聚苯并恶嗪涂层的主动防腐性能,并显著降低碳钢材料的腐蚀倾向。缓蚀剂按照其获得方式可以分为天然和合成缓蚀剂。尽管合成缓蚀剂具有较优的抗蚀性能,但本身却带有一定的毒性,会对人类及周围环境造成一定威胁;环境友好型天然缓蚀剂由于可获得性和持续性等原因,具有较优的发展前景。天然缓蚀剂作为新兴缓蚀剂,其作用机理和方式还尚未明确,仍需进行持续研究来改善管线钢目前的服役现状,延长其服役时间[67-69]。

1.7 外加载荷

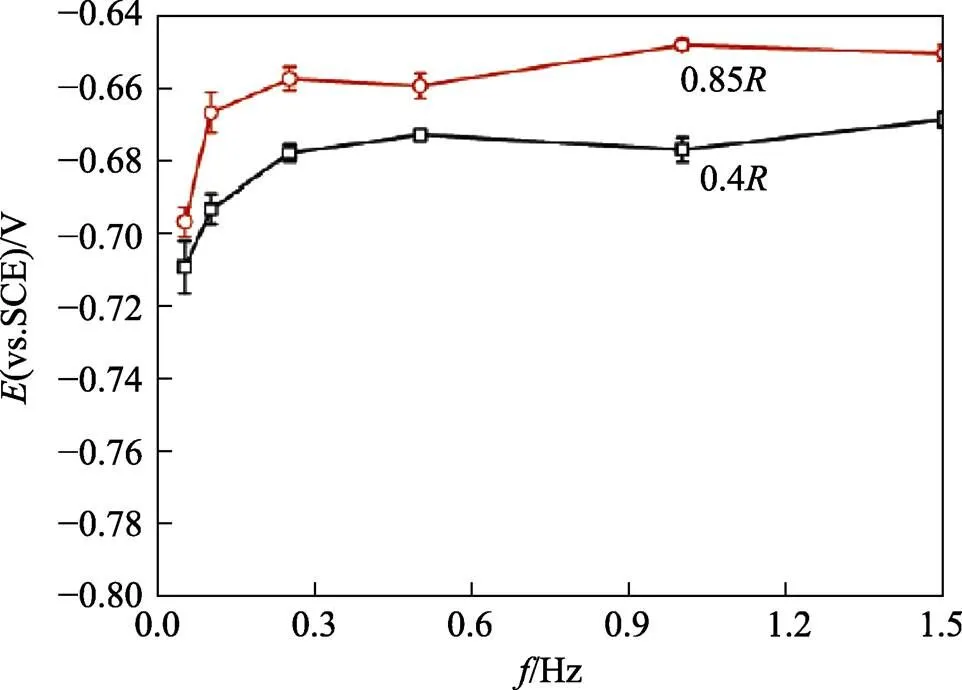

有研究[70-71]表明,管线钢的腐蚀行为在载荷存在时会有明显改变。恒定和交变载荷均会对管线钢的腐蚀造成不同程度影响。Kim[72]和Mohtadi-Bonab等[73]的研究表明,静拉伸应力和应变速率对管线钢阴极促进作用明显强于阳极,可以显著提高管线钢材料的耐蚀性能。由此可见,恒定应力的施加可以改变材料的腐蚀敏感性。此外,在管线钢服役过程中还会面临交变载荷的影响。戈方宇等[74]研究了交变载荷频率对MSX65管线钢在湿H2S环境中腐蚀电化学反应的影响。在不同应力比之下,开路电位随交变载荷频率变化的折线图见图6。由图6可知,试验钢的开路电位值随着交变频率的增加而逐渐往负方向移动,说明其腐蚀热力学倾向在增加。申毅等[75]的研究也再次表明,交变载荷可以提高管线钢阳极的腐蚀速率进而加速材料腐蚀。但Guan等[76]的研究却表明,交变载荷在峰值应力低于材料屈服强度时对管线钢材料的腐蚀表现效果可以被忽略。目前,关于交变载荷对材料腐蚀行为的影响研究还相对较少,仍需进行大量的基础研究来明了其作用机理。

图6 不同应力比开路电位随交变载荷频率变化折线图[74]

2 双因素作用

2.1 H2S和CO2气体共存

随着酸性油气田的开发与利用,油气管腐蚀问题日益凸显。油气中所包含的H2S、CO2往往会在管道低洼处聚集,从而引发严重的局部腐蚀,最终带来管道失效和较高的经济损失问题,有时甚至会威胁人类生命财产安全[77]。王宏岩等[78]对X65管线钢在饱和H2S、CO2环境氛围下的腐蚀产物研究同样证明,实验钢在腐蚀介质中所形成的腐蚀产物膜可以适当减缓材料的腐蚀。武玉梁等[79]的研究表明,微量H2S的加入可以在X65管线钢表面生成低溶度积的FeS1-x的腐蚀产物,并通过降低阴极电流密度而延缓其腐蚀速率,如添加H2S之后,腐蚀速率由原来的4.20 mm/a降低为1.39 mm/a;但Wei等[80]的研究却表明,微量H2S的添加往往使得X65管线钢均匀腐蚀速率发生大幅度增加;从原来的2.45 mm/a增加至9.19 mm/a。这些现象均表明微量H2S的添加会对管线钢材料的腐蚀造成较大影响。管线钢的腐蚀过程与H2S含量之间存在着较强的依赖性,而H2S、CO2共存时的协同与拮抗作用常会使得管线钢材料的腐蚀趋于复杂化,还需进一步探讨二者共存下的管线钢腐蚀机理[81]。

2.2 交流电与微生物

外界环境会对微生物的生命活动造成一定影响,其中,交流电(Alternating Current,AC)会显著改变微生物的活性。Qi等[82]探究了AC与兼性厌氧菌(Nitrate Reducing Bacteria,NRB)之间的协同作用对X80管线钢在沈阳土壤萃取液中腐蚀性能的影响。相比于对照样品,X80管线钢经过AC处理再接种硝酸盐还原菌之后具有最低的开路电位值,对腐蚀介质具有较高的敏感性。这表明AC处理确实在一定程度上加快了管线钢的腐蚀程度。然而,相反的结论被Sun等[83]所得,即AC处理通过抑制微生物的活性来减缓碳钢的腐蚀速率。过高的电流电位有时会破坏甚至彻底杀死微生物,使其失去活性。总之,AC处理与微生物之间的关系还尚不明确,仍需研究人员进一步探索和验证[84-85]。

2.3 离子间综合作用

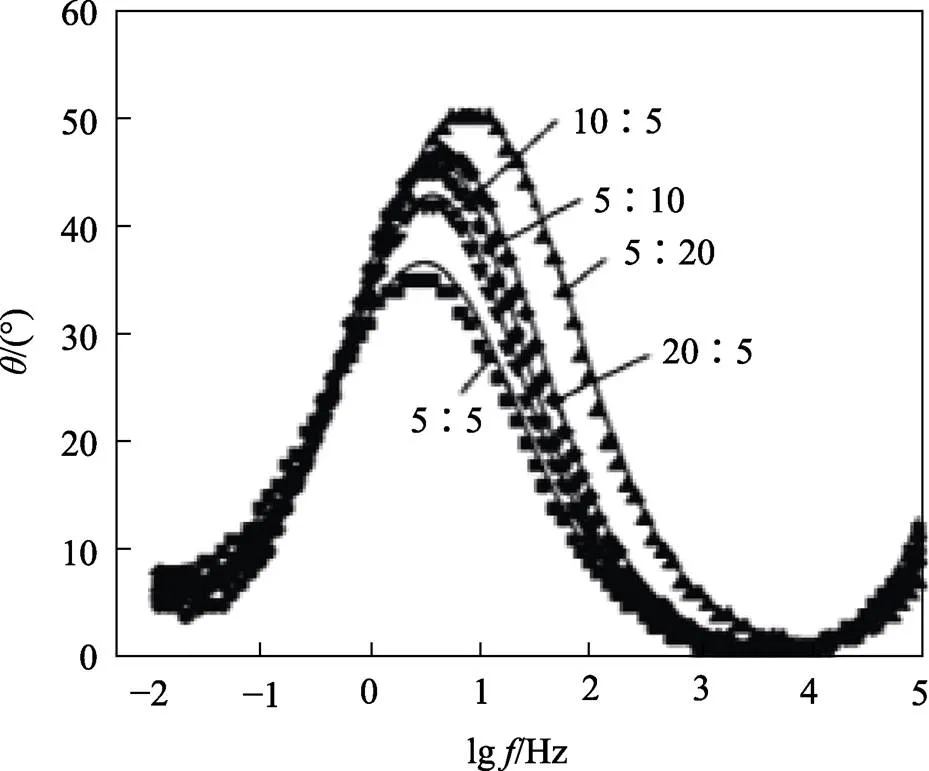

土壤中不同类别的离子会对管线钢造成不同程度的腐蚀。更甚者,离子之间的相互拮抗和协同作用也会使得金属材料的腐蚀速率大幅度降低或加快。一般来说,介质中某一种离子处于低含量时,另一种离子含量存在一个极值,当含量低于这个极值时,腐蚀速率会随着离子含量的增加而加快;当含量高于极限值时,其电化学反应反而得到抑制,使得腐蚀速率显著降低。该结论在齐季等[86]对X80管线钢在CO32–和HCO3–体系下的电化学腐蚀行为的研究中得到进一步验证。此外,对实验数据进行了正交极差分析表明,在高pH土壤环境中,HCO3–的影响程度明显高于CO32–离子。肖辉宗等[87]同样证明了相比于CO32–,HCO3–对管线钢腐蚀行为的影响较大且随着其含量增加,管线钢的腐蚀程度变得越来越严重。但王国栋等[88]的研究却指出,管线钢腐蚀速率随着HCO3–含量的增加而逐渐降低,呈现为线性下降趋势。说明CO32–和HCO3–对管线钢材料的腐蚀机理仍未达到统一认知,还需要进一步的研究来明确其作用机理。万政伟等[89]对HCO3–和SO42–之间的协同作用与X70钢腐蚀之间的联系进行了相关研究。图7为HCO3–和SO42–离子在不同比例下的Bode图,可以明显观察到在保持SO42–含量不变时,X70钢的相位角随着HCO3–含量的升高而增大,表明试验钢的腐蚀速率在逐渐增加。由此可见,学术界对不同离子之间对金属材料的作用方式还尚未形成统一定论,深入研究不同离子间综合作用对管线钢材料的作用机理,对管线钢材料的使用具有相当重要的指导意义。

图7 相位角–频率[89]

2.4 冲蚀作用

油气物质的流速同样会对金属材料的腐蚀造成较大影响。Liu等[90]的研究表明,冲刷在冲蚀过程中的作用效果明显强于腐蚀作用。但Hu等[91]对X65管线钢在含砂CO2饱和溶液中的研究却表明,腐蚀作用明显强于冲刷。电解质的流动性和腐蚀性之间常常彼此协同,由腐蚀反应所生成的产物膜在一定程度上会阻碍腐蚀性离子与金属材料的直接接触,从而减缓腐蚀速率。然而,流动性往往会威胁表面腐蚀产物膜的完整性,进一步加剧金属的腐蚀,造成流体冲刷腐蚀失效。因此,深入研究油气物质的冲蚀效用可以为管线钢材料的选材和铺设提供合理的理论依据。

3 结语

管线钢的腐蚀问题仍然是目前油气领域所面临的一个重要挑战。相比于发达国家,我国对该领域的研究仍存在较大差距,还需从管线钢材料的研发、检测、应用及维护等方面进行系统而全面的研究。管线钢的服役环境繁杂,如埋地管道的完整往往会遭受土壤含水量、离子类别及杂散电流等多种单因素的严重威胁。随着对管线钢材腐蚀的深入探索,科研人员逐渐发现,不同因素彼此之间往往存在不同程度的耦合作用,或延缓或加速管线钢腐蚀,从而显著改变了管线钢材料的服役寿命,并增加了对管道的维护和维修成本。为减缓管线钢材料的腐蚀,研究人员利用传统有机涂层的高耐蚀性、优韧性等性能加以防护,但其却极易饱和,待其饱和之后便会发生脱落而丧失原有的耐蚀性能。此外,有机涂层的耐磨性较差,油气中所蕴含的一些固态颗粒会使其剥离,这在很大程度上限制了其应用程度。非晶合金由于本身不含有如传统晶体材料的晶界、成分偏析等缺陷,因此具有较优的综合力学性能,但由于受临界尺寸和非晶形成能力的限制,使得非晶合金的应用大打折扣。将块体非晶合金做成涂层之后,既可以充分利用非晶合金的性能优势,还可以解决上述问题。涂层作为一种新型材料,兼具高耐蚀和高耐磨性能,可以作为潜在的表面涂层加以应用。目前,管线钢的腐蚀研究领域仍存在巨大的困难和难题,主要体现在以下几方面。

1)对管线钢腐蚀的研究多集中于单一因素,但管线钢的服役环境繁杂,很大程度上会面临双因素甚至多因素的共同作用。因此,对管线钢进行双因素和多因素之间耦合作用的研究往往在实际工况中更具代表性,可以利用正交实验法从理论层次去分析管线钢在服役环境中的腐蚀机理,并针对腐蚀机理选择所对应的防腐措施和方法。

2)缺乏新的方法和检测手段进行管线钢材料的深入研究。可以利用高科技设备实现管线钢材的腐蚀原位动态观察,多角度多维度研究其腐蚀行为和机理。

3)针对特定服役环境合理地选择管线钢材料并研发更高级别的特种钢材,从源头出发解决腐蚀问题并利用其造福人类社会。

4)开发新型高性能涂层。利用涂层的优异性能,从而改善管线钢材料的耐蚀性能,延长其使用寿命。如目前的非晶合金涂层可以显著降低基体材料的腐蚀倾向,从而达到保护基体材料的效果。但目前关于非晶合金在管线钢领域的研究还较为缺乏,可以作为提升管线钢耐蚀性能潜在研究的内容之一。

[1] 牛靖, 张恩涛, 吕玉海, 等. X70大变形管环焊接头及断裂机制研究[J]. 精密成形工程, 2020, 12(1): 86-91.

NIU Jing, ZHANG En-tao, LV Yu-hai, et al. X70 Large Deformed Pipe Ring Welded Joint and Fracture Mechanism[J]. Journal of Netshape Forming Engineering, 2020, 12(1): 86-91.

[2] 樊学华, 柳伟, 祝亚茹, 等. 高温高压条件下流速对X70钢CO2冲刷腐蚀行为的影响[J]. 表面技术, 2020, 49(12): 296-304.

FAN Xue-hua, LIU Wei, ZHU Ya-ru, et al. Influence of Impingement Velocity on CO2Erosion-corrosion Behaviour of X70 Steel at High-temperature and High-pressure Conditions[J]. Surface Technology, 2020, 49(12): 296-304.

[3] 刘强, 惠松骁, 汪鹏勃, 等. 油气开采用钛合金石油管材料耐腐蚀性能研究[J]. 稀有金属材料与工程, 2020, 49(4): 1427-1436.

LIU Qiang, BAI Song-xiao, WANG Peng-bo, et al. Anti-corrosion Properties of Titanium Alloy OCTG Used in Oil and Gas Exploration[J]. Rare metal materials and engineering, 2020, 49(4): 1427-1436.

[4] 刘阁, 王岩, 韩嘉娱, 等. 不同热处理对X80钢腐蚀性能的影响[J]. 材料保护, 2020, 53(11): 36-40.

LIU Ge, WANG Yan, HAN Jia-yu, et al. Effect of Different Heat Treatment on the Corrosion Resistance of X80 Steel[J]. Materials Protection, 2021, 53(11): 36-40.

[5] 陈丽娟, 徐向红, 魏博. 表面状态对X80管线钢腐蚀行为的影响[J]. 压力容器, 2021, 38(1): 23-30.

CHEN Li-juan, XU Xiang-hong, WEI Bo. Effect of Surface State on Corrosion Behavior of X80 Pipeline Steel[J]. Pressure Vessel Technology, 2021, 38(1): 23-30.

[6] 李丰博, 肖桂枝. 喷丸对X70管线钢焊接接头组织与性能的影响[J]. 金属热处理, 2017, 42(9): 178-182.

LI Feng-bo, XIAO Gui-zhi. Effect of Shot Peening on Microstructure and Properties of Pipeline Steel Welded Joint[J]. Heat treatment of Metals, 2017, 42(9): 178-182.

[7] 李盛, 牛靖, 殷咸青, 等. 冷速对厚壁X80三通焊缝组织及性能的影响[J]. 精密成形工程, 2020, 12(1): 132-137.

LI Sheng, NIU Jing, YIN Xian-qing, et al. Effects of Quenching Cooling Rates on Microstructure and Properties of X80 Pipe Fitting Welds[J]. Journal of Netshape Forming Engineering, 2020, 12(1): 132-137.

[8] 滕彧, 陈伟聪, 王培森, 等. 不同热处理条件X70管线钢在海洋环境中的应力腐蚀行为[J]. 当代化工, 2020, 49(12): 2853-2857.

TENG Yu, CHEN Wei-chong, WANG Pei-sen, et al. Behavior of Stress Corrosion of X70 Pipeline Steel Under Different Heat Treatment Conditions in Marine Environment[J]. Contemporary Chemical Industry, 2020, 49(12): 2853-2857.

[9] 孔君华. 高钢级X80管线钢工艺、组织与性能的研究[D]. 湖北: 华中科技大学, 2005: 74-105.

KONG Jun-hua. Research on Processing, Microstructure and Properties of X80 high grade Pipeline Steel[D]. Hu Bei: Huazhong University of Science and Technology, 2005: 74-105.

[10] 王帆, 黄涛, 陈小平, 等. X65管线钢在模拟土壤中的腐蚀行为[J]. 腐蚀与防护, 2017, 38(5): 331-335.

WANG Fan, HUANG Tao, CHEN Xiao-ping, et al. Corrosion Behavior of X65 Pipeline Steel in Simulated Soil[J]. Corrosion & Protection, 2017, 38(5): 331-335.

[11] SMITH P, ROY S, SWAILE D, et al. A model for the Corrosion of Steel subjected to synthetic Produced Water containing Sulfate, Chloride and Hydrogen Sulfide[J]. Chemical Engineering Science, 2011, 66(23): 5775-5790.

[12] LI D G, FENG Y R, BAI Z Q, et al. Influence of Temperature, Chloride ions and Chromium Element on the Electronic Property of Passive Film formed on Carbon Steel in Bicarbonate/carbonate buffer Solution[J]. Electrochimica Acta, 2007, 52(28): 7877-7884.

[13] 胥聪敏, 霍春勇, 熊庆人. X80管线钢在酸性土壤模拟溶液中的腐蚀行为[J]. 机械工程材料, 2009, 33(5): 29-32.

XU Chong-min, HUO Chun-yong, XIONG Qing-ren. Corrosion Behavior of X80 Pipeline Steel in Simulated Acid Soil Solution[J]. Materials for Mechanical Engineering, 2009, 33(5): 29-32.

[14] 李晓, 李言涛, 蒋泓松, 等. 交流杂散电流对埋地Q235钢腐蚀行为的影响[J]. 材料保护, 2012, 45(05): 28-31.

LI Xiao, LI Yan-tao, JIANG Hong-song, et al. Influence of Stray Alternating Current on Corrosion Behavior of Q235 Steel in Soil [J]. Materials Protection, 2012, 45(5): 28-31.

[15] 周书峰, 尹秀峰, 周卫国, 等. 在不同Cl-含量土壤中硫酸盐还原菌对Q235钢腐蚀的影响[J]. 腐蚀科学与防护技术, 2004(4): 199-202.

ZHOU Shu-feng, YIN Xiu-feng, ZHOU Wei-guo, et al. Effects of SRB on Corrosion of Q235 Steel in Cl-containing Soils[J], Corrosion science and protection technology, 2004 (4): 199-202.

[16] 徐立, 周学杰, 郑鹏华, 等. Q235钢在武汉土壤模拟溶液中腐蚀行为的研究[J]. 材料保护, 2020, 53(6): 50-55.

XU Li, ZHOU Xue-jie, ZHENG Peng-hua, et al. Research of Corrosion Behavior of Q235 Steel in Simulated Solution of Wu Han Soil[J]. Materials Protection, 2020, 53(6): 50-55.

[17] 林晶, 阎永贵, 陈光章. 高锰铝青铜的微生物腐蚀行为研究[J]. 稀有金属材料与工程, 2007(S3): 551-554.

LIN Jing, YAN Yong-gui, CHEN Guang-zhang. Study on Microbiologically Influenced Corrosion of Copper Manganese Aluminium Alloy[J]. Rare metal materials and engineering, 2007(s3): 551-554.

[18] JAVAHERDASHTI R. A Review of Some Characteristics of MIC caused by Sulfate-reducing Bacteria: Past, Present and Future[J]. Anti-Corrosion Methods and Materials, 2013, 3: 173-180.

[19] VILIAIN S, LUO Y, HILDRETH M B, et al. Analysis of the Life Cycle of the Soil Saprophyte Bacillus cereus in Liquid Soil Extract and in Soil[J]. Applied and environmental microbiology, 2006, 72(7): 4970-4977.

[20] JANG-SEU K, ZHANG W, QIAN P Y. Discovery of Marine Bacillus species by 16S rRNA and rpoB Comparisons and their Usefulness for Species Identification[J]. Journal of Microbiological Methods, 2009, 77(1): 48-57.

[21] Sherar B W A, Power I M, Keech P G, et al. Characterizing the effect of Carbon Steel exposure in Sulfide containing Solutions to Microbially induced Corrosion[J]. Corrosion Science, 2010, 53(3): 955-960.

[22] GERARD M, ALFONS J. M. Stams. The Ecology and Biotechnology of Sulphate-reducing Bacteria[J]. Nature Reviews Microbiology, 2008, 6(3): 441-454.

[23] Wan Y, Zhang D, Liu H Q, et al. Influence of Sulphate-reducing Bacteria on Environmental Parameters and Marine Corrosion Behavior of Q235 Steel in Aerobic Conditions[J]. Electrochemica Acta, 2009, 55(5): 1528-1534.

[24] Liu B, Sun M H, Lu F Y, et al. Study of Biofilm- influenced Corrosion on X80 pipeline steel by a Nitrate-reducing Bacterium, Bacillus cereus, in Artificial Beijing soil[J]. Colloids and Surfaces B: Biointerfaces, 2021, 197: 955-960.

[25] Liu B, Li Z Y, Yang X J, et al. Microbiologically Influenced Corrosion of X80 Pipeline Steel by Nitrate Reducing Bacteria in Artificial Beijing Soil[J]. Bioelectrochemistry(Amsterdam, Netherlands), 2020, 135: 107551.

[26] WAN H X, SONG D D, ZHANG D W, et al. Corrosion effect of Bacillus Cereus on X80 Pipeline Steel in a Beijing Soil Environment[J]. Bioelectrochemistry, 2018, 121: 18-26.

[27] ARULIAH R, BALAKRISHNAN A, SUNDARAM M, et al. Characterization of Corrosive Bacterial Consortia Isolated from petroleum-product-transporting Pipelines[J]. Applied microbiology and biotechnology, 2010, 85(4): 1175-1188

[28] Aïmeur N, Houali K, Hamadou L, et al. Influence of Strain Bacillus Cereus Bacterium on Corrosion Behaviour of Carbon Steel in Natural Seawater[J]. Corrosion Engineering, Science and Technology, 2015, 50(8): 579-588.

[29] QU Q, HE Y, Wang L, et al. Corrosion Behavior of cold Rolled Steel in Artificial Seawater in the Presence of Bacillus Subtilis C2[J]. Corrosion Science, 2015, 91: 321-329

[30] Kong D J, Wu Y Z, Long D. Stress Corrosion of X80 Pipeline Steel Welded Joints by Slow Strain Test in NACE H2S Solutions[J]. Journal of Iron and Steel Research (International), 2013, 20(1): 40-46.

[31] Nguyen D D, Lanarde L, Jeannin M, et al. Influence of Soil Moisture on the Residual Corrosion Rates of Buried Carbon Steel Structures under Cathodic Protection[J]. Electrochimica Acta, 2015, 176: 1410-1419.

[32] 陈旭, 杜翠薇, 李晓刚, 等. 含水量对X70钢在大港滨海盐渍土壤中腐蚀行为的影响[J]. 北京科技大学学报, 2008(7): 730-734.

CHEN Xu, DU Cui-wei, LI Xiao-gang, et al. Influences of water Content on the Corrosion Behavior of X70 Steel in Dagang saline-alkaline soil[J], Journal of University of Science and Technology Beijing, 2008(07): 730-734.

[33] 胥聪敏, 王文渊, 宋鹏迪, 等. X80钢在干湿交替与水饱和哈密土壤环境下的腐蚀行为[J]. 表面技术, 2020, 49(8): 231-240.

XU Chong-min, WANG Wen-yuan, SONG Peng-di, et al. Corrosion Behavior of X80 Pipeline Steel in Wetting-Drying Alternating and Water Saturated Hami Soil[J], Surface Technology, 2020, 49(8): 231-240.

[34] YU J X, WANG H K, YU Y, et al. Corrosion Behavior of X65 Pipeline Steel: Comparison of wet–Dry cycle and Full Immersion[J]. Corrosion Science, 2018, 133: 276-287.

[35] HAN W, PAN C, WANG Z Y, et al. A Study on the Initial Corrosion Behavior of Carbon Steel exposed to outdoor wet-dry Cyclic Condition[J]. Corrosion Science, 2014, 88: 89-100.

[36] 任呈强, 李丽, 王煦, 等. 管线钢在干湿交替环境下的腐蚀[J]. 腐蚀与防护, 2011, 32(4): 272-275.

REN Cheng-qiang, LI Li, WANG Xu, et al. Corrosion of Pipeline Steel in Dry and Wet Alternative Environment[J]. Corrosion & Protection, 2011, 32(04): 272-275.

[37] QIN Q Y, XU J, WEI B X, et al. Synergistic effect of Alternating Current and Sulfate-reducing Bacteria on Corrosion Behavior of X80 steel in Coastal Saline Soil[J]. Bioelectrochemistry, 2021, 142: 107911.

[38] 韦博鑫, 许进, 高立群, 等. 交流杂散电流对X80管线钢的腐蚀行为影响[J]. 装备环境工程, 2021, 18(4): 21-27.

WEI Bo-xin, XU Jin, GAO Li-qun, et al. Effect of AC Stray Current on Corrosion Behavior of X80 Pipeline Steel[J]. Equipment Environmental Engineering, 2021, 18(4): 21-27.

[39] 孟庆伟. 交流电流对X70钢油气管道腐蚀行为影响[J]. 当代化工, 2021, 50(7): 1658-1661.

MENG Qing-wei. Effect of AC Current on Corrosion Behavior of X70 Pipeline Steel[J]. Contemporary Chemical Industry, 2021, 50(7): 1658-1661.

[40] 李岩, 王一程, 梁金禄. 在交流电作用下X70管线钢腐蚀行为研究[J]. 石化技术, 2017, 24(3): 78-79.

LI Yan, WANG Yi-cheng, Liang Jin-lu. Research of Corrosion Behavior of X70 Pipeline Steel in AC Environment[J], Petrochemical industry Technology, 2017, 24(3): 78-79.

[41] 杨燕, 李自力, 文闯. 交流电对X70钢表面形态及电化学行为的影响[J]. 金属学报, 2013, 49(1): 43-50.

YANG Yan, LI Zi-li, WEN Chuan, Effect of Alterating Current on X70 Steel Morphology and Electrochemical Behavior[J], Acta Metallurgica Sinica, 2013, 49(1): 43-50.

[42] Manuel M C, Luis H M, José M H, et al. Model for the Correlation between Anodic Dissolution Resistance and Crystallographic Texture in Pipeline Steels[J]. Materials, 2018, 11(8): 1432.

[43] LIU Q, WU Q, PAN Y, et al. Electrochemical Mechanism of Stress Corrosion Cracking of API X70 Pipeline Steel under Different AC Frequencies[J]. Construction and Building Materials, 2018, 171: 622-633.

[44] AZAM M A, SUKARTI S, ZAIMI M. Corrosion Behavior of API-5L-X42 Petroleum/natural Gas Pipeline Steel in South China Sea and Strait of Melaka seawaters[J]. Engineering Failure Analysis, 2020, 115: 104654.

[45] 荆婉婷, 吴明. 海洋干湿交替环境中HCO3-浓度对X100钢腐蚀行为的影响[J]. 材料导报, 2020, 34(24): 24138-24144.

JING Wan-ting, WU Ming. Effect of HCO3-on Corrosion Behavior of X100 Steel in Marine Dry-wet Cycling Environment[J]. Materials Reports, 2020, 34(24): 24138-24144.

[46] FU A Q, CHENG Y F. Electrochemical Polarization Behavior of X70 Steel in Thin Carbonate/bicarbonate Solution Layers trapped under a Disbonded Coating and its Implication on Pipeline SCC[J]. Corrosion Science, 2010, 52(7): 2511-2518.

[47] HAN J B, CAREY J W, ZHANG J S. A Coupled Electrochemical–geochemical Model of Corrosion for Mild Steel in High-pressure CO2-saline Environments[J]. International Journal of Greenhouse Gas Control, 2011, 5(4): 777-787.

[48] HONG X, ZHOU S k, ZHU Y M, et al. Experimental Study on the effect of H2S and SO2on High Temperature Corrosion of 12Cr1MoV[J]. Chinese Journal of Chemical Engineering, 2019, 27(8): 1956-1964.

[49] LI K Y, ZENG Y M, LUO J L. Influence of H2S on the General Corrosion and Sulfide Stress Cracking of Pipelines Steels for Supercritical CO2Transportation[J]. Corrosion Science, 2021, 190: 109639.

[50] 贺俊凯, 王丹, 赵猛, 等. A3F和X70钢在H2S环境下腐蚀行为研究[J]. 石油化工高等学校学报, 2021, 34(2): 66-70.

HE Jun-kai, WANG Dan, ZHAO Meng, et al. Corrosion Behavior of A3F and X70 Steel in H2S Environment[J]. Journal of Petrochemical Universities, 2021, 34(2): 66-70.

[51] Han J B, ZHANG J S, CAREY J W. Effect of Bicarbonate on Corrosion of Carbon Steel in CO2Saturated brines[J]. International Journal of Greenhouse Gas Control, 2011, 5(6): 1680-1683.

[52] MANSOORI H, YOUNG D, BROWN B, et al. Influence of Calcium and Magnesium Ions on CO2Corrosion of Carbon Steel in Oil and Gas Production Systems - A Review[J]. Journal of Natural Gas Science and Engineering, 2018, 59: 287-296.

[53] ZHANG C X, QI Y M, ZANG Z H. Corrosion Behavior of super 13Cr Stainless Steel in a H2S and CO2Environment[J]. Baosteel Technical Research, 2021, 15(2): 35-41.

[54] SRDJAN N. Key Issues related to Modelling of Internal Corrosion of Oil and Gas Pipelines – A Review[J]. Corrosion Science, 2007, 49(12): 4308-4338.

[55] 贾巧燕, 王贝, 王赟, 等. X65管线钢在油水两相界面处的CO2腐蚀行为研究[J]. 中国腐蚀与防护学报, 2020, 40(3): 230-236.

JIA Qiao-yan, WANG Bei, WANG Yun, et al. Corrosion Behavior of X65 Pipeline Steel at Oil-Water Interface Region in Hyperbaric CO2Environment[J]. Journal of Chinese Society for Corrosion and Protection, 2020, 40(3): 230-236.

[56] KAMIL M, TOMASZ B, MONIKA W, et al. Exploring the Susceptibility of P110 Pipeline Pteel to Stress Corrosion Cracking in CO2-rich Environments[J]. Engineering Failure Analysis, 2019, 104: 471-479.

[57] 郭强, 戴婷, 马刚, 等. X70钢在CO2环境中的耐腐蚀性能研究[J]. 北京石油化工学院学报, 2020, 28(2):20-28.

GUO Qiang, DAI Ting, MA Gang, et al. Electrochemical Properties of X70 Steel in CO2Environment[J]. Journal of Beijing Institute of Petrochemical Technology, 2020, 28(2): 20-28.

[58] 邵晓东, 庄传晶, 韩新利, 等. 酸性环境用油气输送管线钢的研究进展[J]. 机械工程材料, 2010, 34(11): 1-4.

SHAO Xiao-dong, ZHUANG Chuan-jing, HAN Xin-li, et al. Research Progress on Pipeline Steel Used for Oil and Gas Transmission in Acid Environment[J], 2010, 34(11): 1-4.

[59] ZHANG C, CHENG Y F. Synergistic Effects of Hydrogen and Stress on Corrosion of X100 Pipeline Steel in a Near-Neutral pH Solution[J]. Journal of Materials Engineering and Performance, 2010, 19(9): 1284–1289.

[60] 李其抚, 黄薇薇, 王玉彬, 等. 含硫原油对X65钢的腐蚀行为研究[J]. 油气田地面工程, 2020, 39(12): 88-91.

LI Qi-fu, HUANG Wei-wei, WANG Yu-bin, et al. Study on Corrosion Behavior of Sulfur-containing Crude Oil on X65 Steel[J]. Oil-Gas Field Surface Engineering, 2020, 39(12): 88-91.

[61] 魏彦方, 彭浩平, 刘军, 等. 含硫原油对不同管材顶部腐蚀行为的影响[J]. 油气田地面工程, 2017, 36(2): 81-85.

WEI Ye-fang, PENG Hao-ping, LIU Jun, et al. Effects of Sour Crude Oil on Corrosion Behavior of Different Steel at the Top of the Pipe[J], Oil-Gas Field Surface Engineering, 2017, 36(2): 81-85.

[62] HAN P, CHEN C F, YU H B, et al. Study of Pitting Corrosion of L245 Steel in H2S Environments induced by Imidazoline Quaternary Ammonium Salts[J]. Corrosion Science, 2016, 112: 128-137.

[63] KHODYREV Y P, BATYEVA E S, BADEEVA E K, et al. The inhibition Action of Ammonium Salts of O, O′-dialkyldithiophosphoric acid on Carbon dioxide Corrosion of Mild Steel[J]. Corrosion Science, 2010, 53(3): 976-983.

[64] AMIR G, MOUSAVI A S H, MASOUD S, et al. The effect of Natural Inhibitor Concentration of Fumaria officinalis and Temperature on Corrosion Protection Mechanism in API X80 Pipeline Steel in 1 M H2SO4Solution[J]. International Journal of Pressure Vessels and Piping, 2020, 188: 104241.

[65] EDUOK U, OHAERI E, SZPUNAR J, et al. Synthesis, Characterization and Application of Glucosyloxyethyl acrylate graft chitosan against Pipeline Steel Corrosion[J], Journal of Molecular Liquids, 2020, 315: 113772.

[66] XU D, LOU C, HUANG J, et al. Effect of Inhibitor-loaded Halloysite Nanotubes on Active Corrosion Protection of polybenzoxazine Coatings on Mild Steel[J]. Progress in Organic Coatings, 2019, 134: 126- 133.

[67] WANG Q H, TAN B C, BAO H B, et al. Evaluation of Ficus Tikoua leaves extract as an Eeco-friendly Corrosion Inhibitor for Carbon Steel in HCl Media[J]. Bioelectrochemistry, 2019, 128: 49-55.

[68] WANG H F, GAO M D, GUO Y, et al. A Natural Extract of Tobacco Rob as Scale and Corrosion Inhibitor in Artificial Seawater[J]. Desalination, 2016, 398: 198-207.

[69] RAJA P B, SETHURAMAN M G. Natural products as Corrosion Inhibitor for Metals in Corrosive Media — A review[J]. Materials Letters, 2007, 62(1): 113-116.

[70] ZHANG Q C, HUANG Y L, JOHN B D, et al. On the long term Estimation of Hydrogen Embrittlement Risks of Titanium for the Fabrication of Nuclear Waste Container in Bentonite buffer of Nuclear Waste Repository[J]. Journal of Nuclear Materials, 2019, 533: 152092.

[71] LIU Z Y, LI X G, DU C W, et al. Local Additional Potential Model for Effect of Strain Rate on SCC of Pipeline Steel in an Acidic Soil Solution[J]. Corrosion Science, 2009, 51(12): 2863-2871.

[72] KIM S J, JUNG H G, KIM K Y. Effect of Tensile Stress in Elastic and Plastic range on Hydrogen Permeation of High-strength Steel in Sour Environment[J]. Electrochimica Acta, 2012, 78: 139-146.

[73] MOHTADI-BONAB M A, ESKANDARI M, RAHMAN K M M, et al. An Extensive Study of Hydrogen-induced Cracking Susceptibility in an API X60 Sour Service Pipeline Steel[J]. International Journal of Hydrogen Energy, 2016, 41(7): 4185-4197.

[74] 戈方宇, 黄峰, 袁玮, 等. 交变载荷频率对MS X65管线钢在H2S介质中腐蚀电化学行为影响[J]. 中国腐蚀与防护学报, 2021, 41(2): 187-194.

GE Fang-yu, HUANG Feng, YUAN Wei, et al. Effect of Cyclic Stress Frequency on Corrosion Electrochemical Behavior of MS X65 Pipeline Steel in H2S Containing Medium[J]. Journal of Chinese Society for Corrosion and Protection, 2021, 41(02): 187-194.

[75] 申毅. 波动应力对X80管线钢在近中性环境中SCC的影响[D]. 西安石油大学, 2015: 37-43.

SHEN Yi. The influence of the Fluctuating Stress to the SCC behavior of X80 Pipeline Steel in Near Neutral Environments[D]. Xi'an Shiyou University, 2015: 37-43.

[76] LIU Z Y, LI X G, Du C W, et al. Local Additional Potential Model for Effect of Strain Rate on SCC of Pipeline Steel in an Acidic Soil Solution[J]. Corrosion Science, 2009, 51(12): 2863-2871.

[77] 曾德智, 邓文良, 田刚, 等. 温度对T95钢在H2S/CO2环境中腐蚀行为的影响[J]. 机械工程材料, 2016, 40(6): 28-32.

ZENG De-zhi, DENG Wen-liang, TIAN Gang, et al. Effect of Temperature on Corrosion Behavior of T95 Steel in H2S/CO2Environment[J]. Materials for Mechanical Engineering, 2016, 40(6): 28-32.

[78] 王宏岩, 于驰, 高秀华. X65MS钢在饱和H2S/CO2环境下的腐蚀产物研究[J]. 东北大学学报: 自然科学版, 2020, 41(6):812-817.

WANG Hong-yan, YU Chi, GAO Xiu-hua. Corrosion Products of X65MS Steel Under Saturated H2S/CO2Environment[J]. Journal of Northeastern University (Natural Science), 2020, 41(6): 812-817.

[79] 武玉梁, 张金源, 袁琳, 等. 微量H2S对X65管线钢CO2腐蚀行为的影响[J]. 腐蚀与防护, 2014, 35(8): 792-796.

WU Yu-liang, ZHANG Jin-yuan, YUAN Lin, et al. Effect of Trace Amount of H2S on CO2Corrosion Behavior of X65 pipeline steel[J], Corrosion & Protection, 2014, 35(8): 792-796.

[80] WEI L, PANG X L, GAO K W. Effect of Small amount of H2S on the Corrosion Behavior of Carbon steel in the Dynamic Supercritical CO2Environments[J]. Corrosion Science, 2016, 103: 132-144.

[81] SUI P F, SUN J B, HUA Y, et al. Effect of Temperature and Pressure on Corrosion Behavior of X65 Carbon Steel in Water-saturated CO2Transport Environments mixed with H2S[J]. International Journal of Greenhouse Gas Control, 2018, 73: 60-69.

[82] FU Q, XU J, WEI B X, et al. Effect of Alternating Current and Nitrate Reducing Bacteria on Corrosion of X80 Pipeline Steel in Shenyang Soil Solution[J]. Engineering Failure Analysis, 2021, 129: 105688.

[83] LI S Y, KIM Y G, JEON K S, et al. Microbiologically influenced Corrosion of Underground Pipelines under the Disbonded coatings[J]. Metals and Materials, 2000, 6(3): 281-286.

[84] LIU T, CHENG Y F. The Influence of Cathodic Protection Potential on the Biofilm Formation and Corrosion Behaviour of an X70 Steel Pipeline in Sulfate Reducing Bacteria Media[J]. Journal of Alloys and Compounds, 2017, 729: 180-188.

[85] ESQUIVEL R G, OLIVARES G Z, GAYOSSO M J H, et al. Cathodic Protection of XL 52 Steel under the Influence of Sulfate Reducing Bacteria[J]. Materials and Corrosion, 2011, 62(1): 61-67.

[86] 齐季, 谢飞, 王丹, 等. X80管线钢在CO32-&HCO3-体系下的电化学腐蚀行为研究[J]. 当代化工, 2020, 49(10): 2102-2105.

QI Ji, XIE Fei, WANG Dan, et al. Effect of Different Concentrations of CO32-and HCO3-on Electrochemical Corrosion Properties of X80 Pipeline Steel[J]. Contemporary Chemical Industry, 2020, 49(10): 2102-2105.

[87] 肖辉宗, 谢飞, 吴明, 等. X80管线钢在CO32-、HCO3-及Cl-协同作用下的腐蚀行为[J]. 材料保护, 2017, 50(8): 14-17.

XIAO Hui-zong, XIE Fei, WU Ming, et al. Corrosion Behavior of X80 Pipeline Steel Under Synergistic Effect of CO32-、HCO3-and Cl-Ions[J]. Materials Protection, 2017, 50(8): 14-17.

[88] 王国栋, 涂强, 曹学文, 等. 离子浓度对含CO2油水混输管线内腐蚀影响研究[J]. 中国石油和化工标准与质量, 2014, 34(10): 109-111.

WANG Guo-dong, TU Qiang, CAO Xue-wen, et al. Effect of ion Concentration on Internal Corrosion of CO2-containing Oil-water mixed Transportation Pipeline[J]. China Petroleum and Chemical Standard and Quality, 2014, 34(10): 109-111.

[89] 万政伟, 王丹, 谢飞, 等. 中性土壤环境中碳酸氢根离子与硫酸根离子协同作用对X70钢腐蚀行为的影响[J]. 材料保护, 2020, 53(6): 12-17.

WAN Zheng-wei, WANG Dan, XIE Fei, et al. Synergistic effect of Bicarbonate Ion and Sulfate Ion on Corrosion Behavior of X70 Steel in Neutral Soil Environment[J]. Materials Protection, 2020, 53(6): 12-17.

[90] LIU J B, WANG J H, HU W B. Erosion–corrosion Behavior of X65 Carbon Steel in Oilfield Formation Water[J]. International Journal of Electrochemical Science, 2019, 14(1): 262-278.

[91] HU X M, NEVILLE A. CO2Erosion–corrosion of Pipeline Steel (API X65) in Oil and Gas Conditions—A Systematic Approach[J]. Wear, 2009, 267(11): 2027-2032.

Research Status of Oil and Gas Pipeline Steel Corrosion

LI Chun-yan1,2, ZHANG Qiang1, LI Chun-ling3, HOU Shao-jie1, CHEN Jia-xin1, CHENG Zhi-qiang1, KOU Sheng-zhong1,2

(1. State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals, Lanzhou University of Technology, Lanzhou 730050, China; 2. Wenzhou Engineering Institute of Pump & Valve, Lanzhou University of Technology, Zhejiang Wenzhou 325105, China; 3. School of Mechanical and Electrical Engineering, Lanzhou University of Technology, Lanzhou 730050, China)

Pipeline transportation is widely utilized in the oil and gas field depending on its excellent advantages of low cost,high security and degree of automation. Pipeline steel is a kind of special steel used to transport oil and gas resources, which shows excellent service performance. As one of the three main factors affecting materials, corrosion will have a great impact on pipeline materials, so it is of great significance to study the corrosion behavior and mechanism of pipeline steel. The service environment of pipeline steel is complicated, which is not only used for buried pipeline laying, but also has great development potential in Marine environment. The factors that affect the corrosion resistance of pipeline steel mainly include the properties of the material itself, the service environment (soil and ocean), the properties of single acid gas, oil and gas, corrosion inhibitors and applied loads, etc. The researchers found that there are some synergistic and antagonistic effects between different factors. Compared with the single factor, the coupling effect between multiple factors can greatly change the corrosion of pipeline steel. This paper summarizes the latest research status of corrosion of pipeline steel materials, expounds the single action of single factor and the coupling action between multiple factors, briefly analyzes the difficulties faced by pipeline steel in corrosion research and the prospect of future research, in order to provide some ideas and solutions for corrosion protection of pipeline steel.

pipeline steel; corrosion; single-factor; multi-factor

10.3969/j.issn.1674-6457.2022.12.011

U177.2

A

1674-6457(2022)12-0096-13

2022–10–07

国家自然科学基金(51861021,52261032,51661016,51971103);甘肃省科技计划(21YF5GA074,20YF8GA052);浙江省基础公益研究计划(LGG22E010008);甘肃省教育厅“双一流”科研重点项目(GSSYLXM-03)

李春燕(1979—),女,博士,教授,主要研究方向为非晶合金和高熵合金等新材料开发。