中继阀试验台硬件控制板的设计与应用

2022-12-21朱雨恒朱菊香权海洋

朱雨恒,朱菊香,权海洋

(1.南京信息工程大学 自动化学院,江苏南京,210044 ;2.无锡学院 轨道交通学院,江苏无锡,214105)

0 引言

城市轨道交通作为我国综合交通体系的重要组成部分,对人们的出行、完善运输体系有着至关重要的作用。随着国内轨道交通行业的快速发展,随之而来的就是逐年升高的发车密度与轨道车辆安全性能的不断要求。因此,对于与行车安全密切相关的制动系统就有了更高的要求[1]。

中继阀作为制动系统内部重要的一环,它是实现电空转换的关键[2]。我国的轨道车辆性能测试技术相对于国外起步较晚。目前,国内对中继阀的测试研发一般还停留在人工测试或者半自动化测试。1982 年铁道部科技局在沈阳机车车辆段配件工厂就JZ-7 型机车制动机试验台进行了技术鉴定,并认定可以推广使用,这是我国首次有了专业的检测装置台[4]。近些年,国内学者对中继阀的研究也有了不断地深入。王学影、陈勇飞等人通过 PCI-1711 采集板卡和Labview 软件设计出的性能 检测系统,实现了中继阀的性能测试[5]。巨子琪、王乐等人针对传统制动阀进行了进一步的改进,将人工的手动阀控制改为电磁阀控制,优化后可以使试验台的控制变得更加灵活[6]。

本文针对于中继阀检测的严格要求,为了简化测试要求,设计并验证了中继阀自动化检测控制板与测试系统,将信号采集,控制命令,数据处理相融合,简化了中继阀测试流程的复杂性。

1 中继阀控制板卡组成

■1.1 控制板总体框图

中继阀制动系统的控制板总体设计框图如图1 所示。

板卡由传感器信号采集、信号处理、USB 通信接口、DAC 模拟信号输出、多路继电器控制、双路PWΜ 脉宽调制输出、电源供电模块以及双控制器核心电路组成。传感器信号采集处理模块主要用来对中继阀试验台上面的6 路传感器信号进行采集处理量化编码;USB 串口通信模块用来完成板卡与其它设备之间的数据传输[7];DAC 模拟输出模块用来模拟输出1~5V 的控制电压从而控制试验台比例阀的压力值;多路继电器模块用来控制试验台所需要的电磁阀的开闭;双路PWΜ 脉宽调制模块用来控制PWΜ 型电磁阀的关断量;电源用来对整个系统进行供电;核心控制电路由用来协调各个模块的运行,输出所需要的控制命令信号。

■1.2 传感器信号采集电路

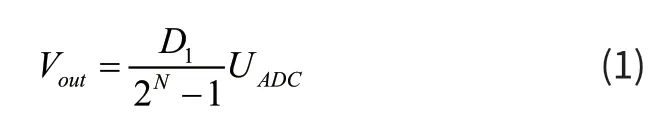

本模块是用来对压力传感器模块的输出信号进行采集转换,所采用的模数转换芯片为AD7606,支持8 路信号的采集,对仪表放大器的输出电压进行转换,输入输出特性如下所示:

式中:Vout表示仪表放大器输出的电压信号,UADC表示ADC 的参考电压,位数为N,测量量为D1。

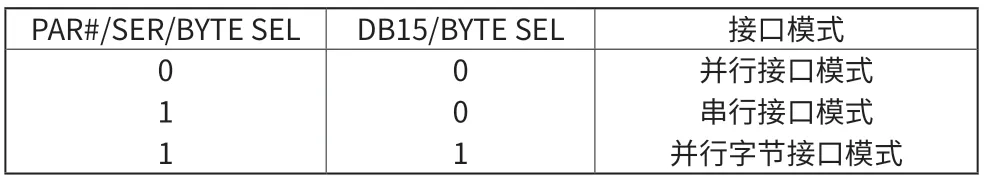

设计模块拥有完善的集成的数据采集解决方案,并且防止电路输入出错,内部提供了模拟输入钳位保护,输入内部钳位,使芯片最大能耐受采样信号电平为±16.5V,其内部具有抗混叠模拟滤波器,可有效滤除干扰信号,可采用单电源的工作方式且无需驱动运算放大器和外部双极性电源,通过数字滤波器提供采样功能,具体的接口模式可通过引脚来

表1 接口模式选择

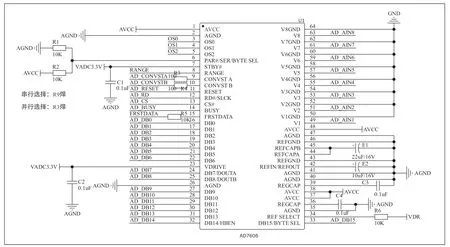

在如图2 所示的电路图中,串行选择时只焊接R9 电阻即可,反之只焊接R3 电阻。即将芯片上的PAR#引脚和GND 相连时为并行输出,可通过内部选通CS#和RD#输入信号。当需要选择串行工作模式时,则需将此引脚和高电平相连,然后通过CS#和SCLK 输入信号。该模块可选择是否使用芯片内部的基准电压,在本设计中将REF SELECT引脚接高电平即表示使用AD7606 芯片内部基准电压。

图2 A/D 模数转换电路

经过初步采集转换之后压力传感器输出的信号一般都很微弱,同时由于集成电路的设计以及对外部环境都会形成一定的干扰信号,其输出信息也很易受到噪音影响,也因此使得在集成电路中会形成混叠现象,故需要对信号进行增强。所以本设计中在其信号输入的部分进行了二阶RC 低通滤波设计,RC 低通滤波电路是开关电源中常见的滤波电路,本设计中的RC 滤波电路是使输入的高频信号进行衰减,从而保证低频信号能够稳定的通过,二阶RC 低通滤波电路相对于比一阶信号滤波器电路来说,它对同频带的高频信号有着更良好的抑制能力和过滤效率。它工作的截止频率与一阶RC 低通滤波电路的工作截止频率一样高,其工作截止频率的计算公式如下所示:

通过此A/D 转换模块的设计可以有效的为单片机提供压力信息,从而实现对采集信号的进一步处理。

■1.3 比例阀、电磁阀控制电路

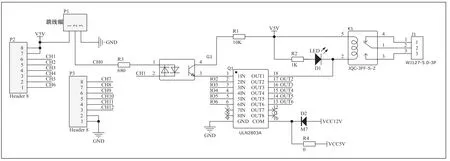

设计需要控制10 路继电器的开关,用来对制动系统中的多路开关型电磁阀进行控制,在设计中加入双向光耦隔离,经打板验证可以支持高低电平触发方式,采用ULN2803 作为驱动芯片,相比与一个三极管的电流放大倍数大了很多,提高了电流驱动能力,其中一路控制模块如图3 所示。

图3 电磁阀驱动模块

对比例阀的控制中,该模块设计用于传递转换单片机的输出指令信号,从而模拟制动命令,设计主要采用了DAC7512 芯片,使其能够输出0~5V 的电压,需给其提供5V 基准电压,在测试过程中基准电压芯片往往会略低于5V,故本设计直接替换为78L05 提供基准电压,经最后测试整体模块输出可达5V,其控制电路如图4 所示。

图4 比例阀驱动模块

■1.4 主控电路

主控电路由两块控制芯片组成,控制板卡 STΜ32F429完成对系统中多 路电磁阀控制以及控制 DAC8552 输出 0~5V 电压完成对 SΜC 电气比例阀控制。采集 板卡STΜ32F407 通过 ADI 公司的多通道采集芯片 AD7606,将6 路 1~5V 压力传感器输出的压力数据发送给控制板卡,保障了系统实时性。 此外,采集板卡在系统中需要计算不同测试 阶段各个压力气缸达到气压稳定所需要的 时间以及通过指示灯表征系统正常运行和异常运行状态。双控制器之间使用CAN 总线协议完成信息交互,确保信息传输过程中不发生丢包丢帧现象。

图5 脉宽调制模块

■1.5 PWM 型电磁阀驱动设计

采用快速关断ΜOS 管进行电磁阀脉宽的输出控制,通过一个三极管以及光耦隔离从而驱动ΜOS 管对应的导通程度,从而控制电路的输出电压进一步控制PWΜ 型电磁阀的开闭大小。

2 测试流程设计

试验台的测试系统软件设计平台使用的是Keil5,系统测试的流程如图6 所示。在试验台电气连接成功之后开启空压机给试验台供气,再分别选择所需要进行的性能测试实验,对对应的电磁阀、比例阀进行开关或者脉宽调节控制,在完成一个测试实验之后记录实验结果并切换到下一个实验。

图6 气压监测流程图

3 测试与验证结果分析

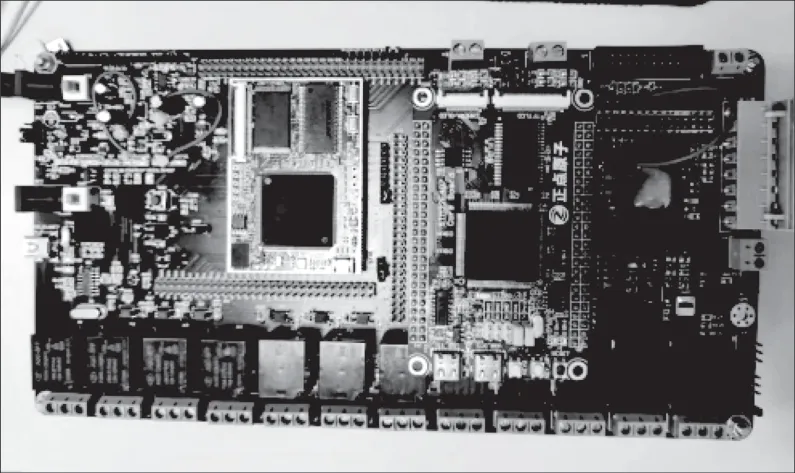

借助于中继阀机械部件的搭配,结合所设计的控制板进行测试验证,设计的控制板可以达到测试所需的自动化检测要求,满足整体试验台的性能指标,其控制板如图7 所示。

图7 控制板实物图

■3.1 常规制动测试

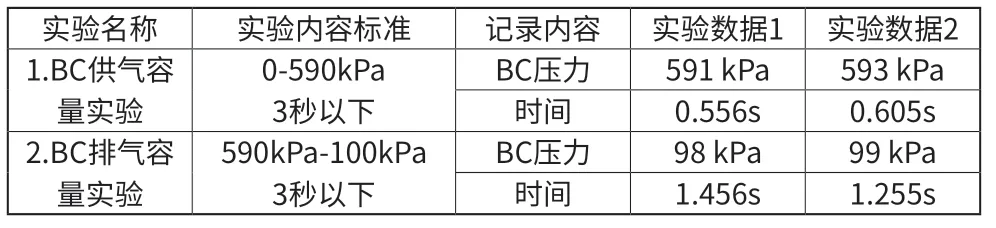

通过控制命令使试验台上面的紧急制动阀,然后SV、RV 阀依次得电,记录得电后BC 压力传感器数据从0 上升到590kPa 的时间,数据记录如表2 所示。

表2 常规制动记录表

■3.2 紧急制动测试

通过控制命令使试验台上面的紧急制动阀,然后SV、RV 阀依次失电,记录得电后BC 压力传感器数据从0 上升到590kPa 的时间,数据记录如表3 所示。

表3 紧急制动记录表

4 结论

本文以ARΜ 控制器为控制核心,以中继阀机械试验台为平台,通过一系列的实验与论证。结果表明控制板的设计有效融合了试验台的控制需求,具有结构简单合理,性能可靠等优点。多通道采集办卡配合高精度压力传感器以及双控制器的设计改变了试验台的手动操作,大大降低了对实验人员的操作要求,实现了对中继阀实验平台的自动化性能检测。在轨道交通的领域中有一定的参考价值。

虽然本设计实现了中继阀自动化测试试验台控制板的设计,但由于技术知识水平的局限性,所设计的控制板的集成度还不够高,下一步考虑将最小系统板去除,直接将控制芯片设计在底板上面,去除插件模块,以及对数据处理的软件算法进行进一步改进。