加热状态下云南烤烟的热失重特性及动力学分析

2022-12-20张贾宝周国俊张峻松

吴 键,张贾宝,周国俊,王 骏,徐 建,梁 淼,张峻松,蒋 健

(1. 浙江中烟工业有限责任公司技术中心,浙江 杭州 310008;2. 郑州轻工业大学 食品与生物工程学院,河南 郑州 450001)

加热卷烟是利用特殊热源控制烟草材料的受热状态,使其在低温加热(通常低于350 ℃)而非燃烧的条件下释放含有烟碱的气溶胶烟草制品[1]。近年来,全球控烟环境日益严峻,消费者对吸烟与健康问题越来越关注。加热卷烟以其有害成分释放量较低的优势,已经成为新型烟草产品研发的热点。加热卷烟产品的抽吸品质与烟草原料的热失重行为及其烟气释放特征有重要关系[2],因此,研究烟草原料的热失重特性及动力学行为,获取热失重过程中的反应机制及动力学参数,对于加热卷烟产品设计具有一定的指导意义。

国内外学者围绕烟草原料高温热解燃烧过程的热失重行为开展了广泛研究。 GÓMEZSIURANA 等[3]利用热重-红外联用技术对比分析烟草、烟草-甘油体系热解过程的气体释放行为。夏鸣等[4]利用Coats-Redfern 法和Malek 法获取了烤烟挥发分析出和焦炭燃烧阶段的动力学参数。王昭等[5]基于分布活化能模型研究烤烟烟叶的燃烧反应动力学特性,并考察烟叶部位、氧气浓度和升温速率对烟叶燃烧过程的影响。杨继等[6-7]利用热重/差热分析了典型电加热卷烟及Eclipse 碳加热卷烟烟草材料的热行为,对比了两类加热卷烟烟草薄片各失重温度段的失重行为及活化能。马鹏飞等[8]研究发现,加热非燃烧烟草薄片与传统卷烟用薄片相比,热解差异度达37.97%。上述烟草原料的热分析研究从不同角度为产品的开发设计提供了思路,目前关于烟草原材料热分析研究的温度区间多是在室温至850 ℃左右,在此过程中烟草原料中的各组分经历了深度热解和燃烧反应,这与烟草原料在加热卷烟较低的工作温度范围内经历的热失重过程存在差异。

在烟草原料的低温热解特征及甘油影响研究方面,杨菁等[9]采用差示扫描量热法和热重红外联用技术分析了600 ℃以下不同类型加热卷烟原料的热性能,发现在300 ℃下主要存在2 个失重阶段。唐培培等[10]分析了甘油添加对烟丝在200~400 ℃下烟气释放的影响,结果表明,甘油能降低烟叶的燃烧性,一定程度上提升加热状态下的烟气释放。可见,烟草原料在加热状态下的烟气释放和失重规律有自身的独特性,而原料在低温加热状态及施加甘油条件下的失重规律和动力学特性研究是调控烟气释放的基础。基于此,利用热重分析技术考察云南烟叶原料在线性升温-恒温烘焙阶段的热失重行为,并分析施加甘油对失重行为的影响,进一步利用动力学分析方法研究线性升温阶段的干燥脱水、脱挥发分阶段及恒温烘焙阶段的失重特征,以期为加热卷烟产品开发提供参考。

1 材料和方法

1.1 材料与仪器

1.1.1 材料与试剂 云南上部B2F、中部C3F 和下部X2F烟叶均为2018年样品,由浙江中烟工业有限责任公司提供;甘油(AR)由阿拉丁试剂公司生产;乙醇(AR)由国药集团化学试剂有限公司生产。

1.1.2 主要仪器设备 热重分析仪(TA Discovery型)由美国TA仪器公司生产;电子天平(CP224S型)由德国Sartorius 公司生产;实验室小型切丝机(QS-5A型)由开封捷利美嘉机械设备有限公司生产。

1.2 方法

1.2.1 样品制备 将烟叶样品切丝后置于温度为(22±1)℃和相对湿度为(60±2)%环境中平衡48 h;另取烟丝置于150 ℃烘箱加热5 min,取出后加入乙醇稀释的甘油,甘油施加量为烟丝质量的15%,标准条件下平衡48 h,密封储存备用。

1.2.2 热重分析 将上述各烟草原料样品粉碎至0.30~0.45 mm,称取20 mg 左右的烟末置于坩埚内,在氮气氛围下进行热重试验。热分析条件:载气流量30 mL/min,以40 ℃/min 的升温速率从室温升至250、275、300 ℃,并在此温度下恒温烘焙25 min,由热重分析仪记录烟末样品在加热热解过程中质量随温度的变化,即得到热重曲线;进一步对热重曲线求一阶微分可得到热失重速率随温度的变化,即得到微分热重曲线。

1.2.3 失重动力学分析 根据烟叶失重过程的阶段划分,分别对恒速升温阶段的干燥脱水、脱挥发分阶段以及线性烘焙阶段进行动力学分析。其中,根据CHEN 等[11]建立的生物质非等温干燥动力学模型,采用Page 模型对烟叶原料的干燥阶段进行干燥动力学分析;脱挥发分阶段的动力学参数由基于Coats-Redfern 法的非等温非均相气固反应动力学模型获取[12];恒温烘焙动力学参数利用固体热分解反应动力学方程计算[13-14]。各阶段的动力学计算方程如下。

非等温干燥阶段:

式中,MR为相对含水率,其可简化为MR=M/M0(M和M0分别为样品在t时刻和起始时的含水率)[12];α为反应转化率,α=(m0-mt)/(m0-mf),可由热重曲线求得;f(α)和g(α)分别为微分和积分形式的反应机制函数;β为升温速率,40 ℃/min;R为气体常数;E为干燥/反应活化能;k为反应速率常数。

利用Origin 8.0 软件进行数据迭代或线性拟合获得各阶段的动力学参数。

2 结果与分析

2.1 加热状态下云南烤烟热失重过程分析

图1a 为终温为275 ℃时的升温曲线示例,图1b为在该升温程序下烟叶的热重(TG)、微分热重(DTG)曲线,从DTG 曲线可见烟叶在恒速线性升温过程中,经历了2个失重阶段,分别为脱水干燥阶段(Stage Ⅰ)和低沸点小分子挥发性成分析出阶段(Stage Ⅱ),并随之进入恒温烘焙阶段。

图1 热重升温曲线示例(a)及样品对应的TG和DTG曲线(b)Fig.1 Example of thermal weight heating curve(a)and corresponding TG and DTG curves of the sample(b)

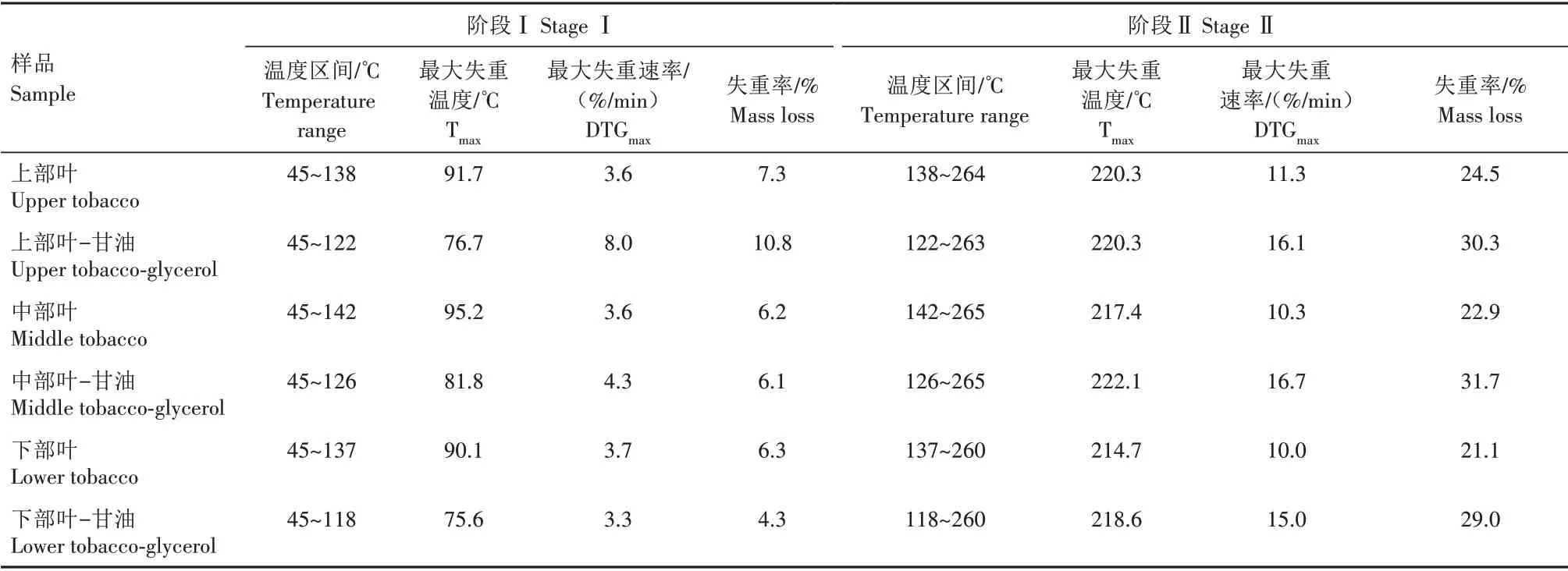

图2为施加甘油前后的不同部位云南烤烟烟叶在恒速升温阶段的TG 及DTG 曲线,可见在45~275 ℃的线性升温过程中,各样品均经历了脱水及脱挥发分阶段,且甘油施加对各阶段的失重行为影响明显。表1 总结了各样品在2 个失重阶段对应的特征参数。由表1 可见,甘油施加使得干燥脱水阶段的温度区间变窄,且不同程度地降低了最大失重温度(Tmax),上部叶Tmax从91.7 ℃降至76.7 ℃,中部叶Tmax从95.2 ℃降至81.8 ℃,下部叶从90.1 ℃降至75.6 ℃。但是施加甘油对不同部位烟叶干燥阶段的最大失重速率(DTGmax)影响不一,表现为增加上部和中部烟叶的最大失重速率,而降低下部烟叶的最大失重速率,同时上部烟叶施加甘油后在干燥阶段的失重率明显上升,而中下部烟叶干燥过程中的失重率有不同程度的降低。

图2 不同部位云南烤烟烟叶施加甘油前后的TG和DTG曲线Fig.2 TG and DTG curves of different parts of Yunnan flue-cured tobacco leaves before and after applying glycerol

表1 不同部位云南烤烟烟叶施加甘油前后的失重特征参数Tab.1 Characteristic parameters of weight loss before and after application of glycerol in different parts of Yunnan fluecured tobacco leaves

在脱挥发分阶段,烟叶中的低沸点挥发性成分和施加的甘油受热分解和释放,施加甘油对失重过程的影响更为明显,该阶段的最大失重速率明显升高,上部烟叶从11.3%/min 增至16.1%/min,中部烟叶从10.3%/min 增至16.7%/min,下部烟叶从10.0%/min 增至15.0%/min,最大失重速率对应的温度也呈升高趋势,施加甘油后样品的失重率也明显增加(平均增加幅度为33.1%)。

2.2 失重动力学分析

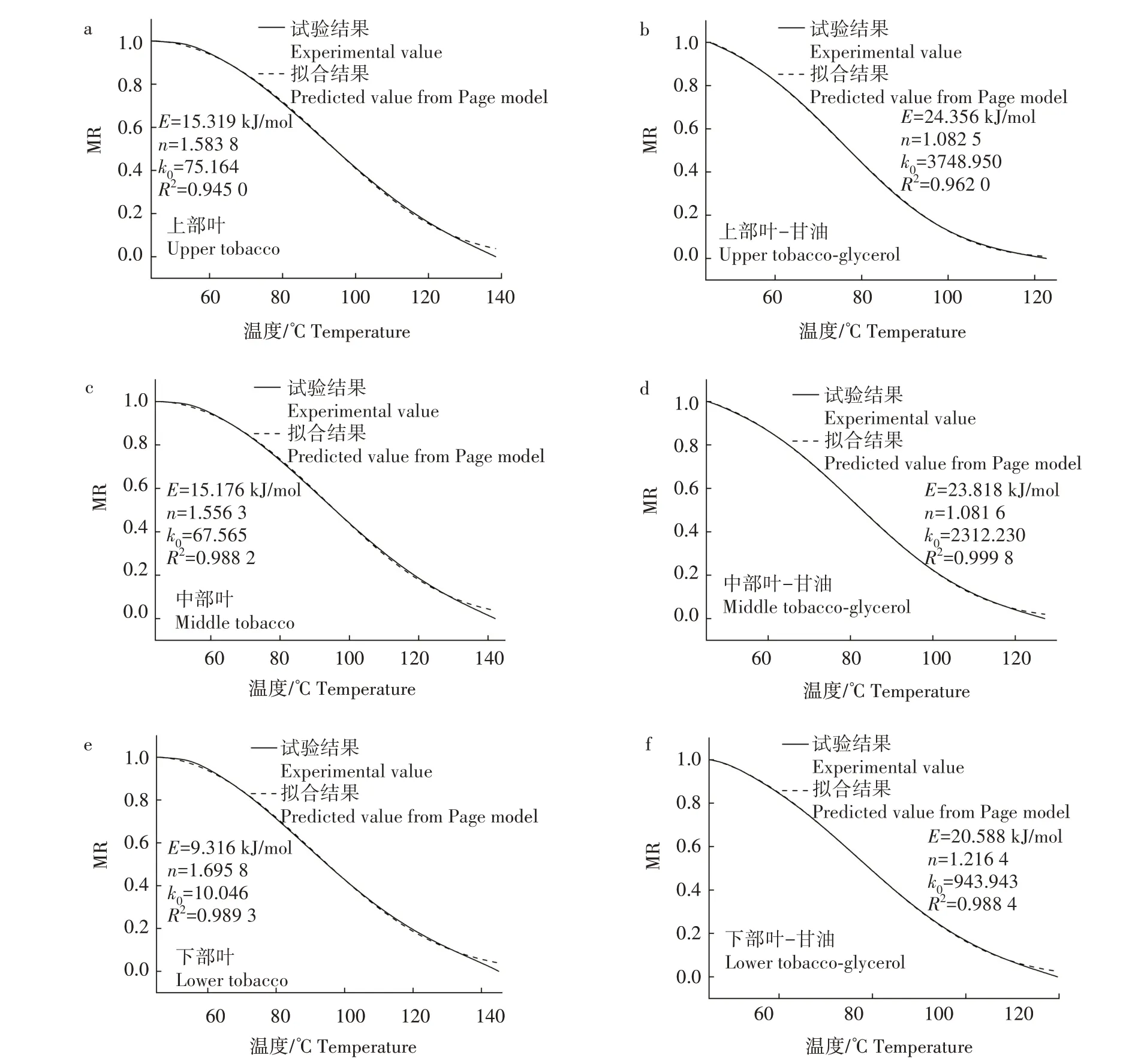

2.2.1 非等温干燥阶段 烟叶水分散失阶段的非等温干燥过程可分为升速干燥段和降速干燥段,各样品相对含水率随温度变化如图3 所示,利用Origin 8.0 软件对数据进行迭代拟合,结果表明,Page 模型能较好地描述烟草原料的非等温干燥过程,决定系数(R2)均高于0.98。图3 中同时列出了Page 模型拟合参数及干燥活化能,可见云南上部烟叶干燥活化能为15.319 kJ/mol,施加甘油后增至24.356 kJ/mol,中部叶施加甘油后的干燥活化能从15.176 kJ/mol 增 至23.818 kJ/mol,下 部 叶 由9.316 kJ/mol 升至20.588 kJ/mol。施加甘油后,云南烤烟烟叶各部位的干燥活化能均有所升高。干燥活化能通常反映了物料内水分受热脱除的难易程度,施加甘油后云南烟叶干燥活化能升高,表明甘油可增强烟叶的持水能力,提高水分散失的难度。

图3 不同部位云南烤烟烟叶相对含水率试验值与非等温Page模型模拟值Fig.3 Experimental value and non-isothermal Page model simulation value of relative moisture content in different parts of Yunnan flue-cured tobacco leaves

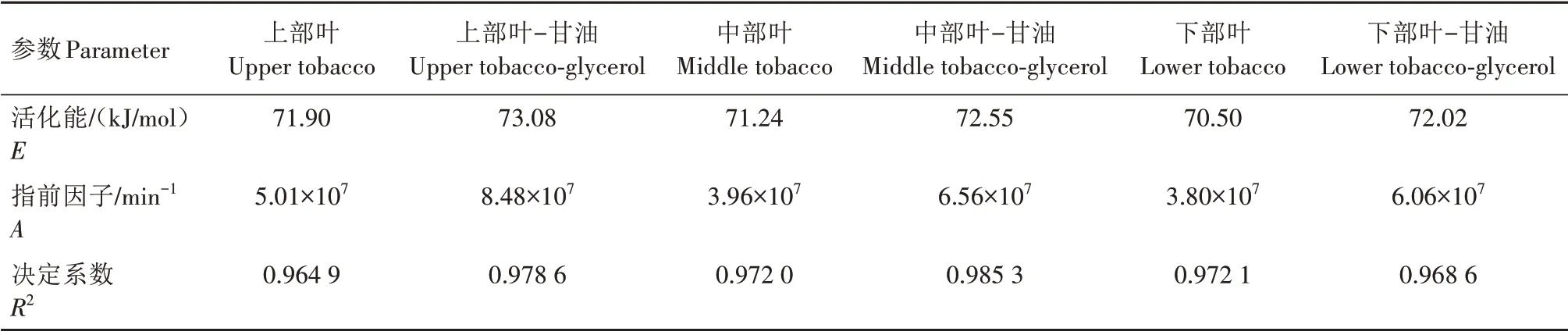

2.2.2 脱挥发分阶段 在表1所列的脱挥发分阶段温度区间内,烟叶主要发生小分子有机酸等低沸点挥发性物质及果胶等部分大分子的分解析出[15],是一种典型的气固非均相反应,为深入理解该过程中烟叶原料的热分解机制,利用基于Coats-Redfern 法的反应动力学方程,根据反应机制函数求得ln[g(α)/T2]对1/T的回归方程,由直线斜率和截距计算相应的活化能E和指前因子A。F1的一级化学反应控制模型能较好地描述生物质的热分解过程,将F1反应机制函数g(α)=-ln(1-α)带入公式(2),对施加甘油前后的烟叶样品进行反应动力学分析,R2均高于0.96,表明烟叶样品在该温度范围内的分解动力学可用F1一级化学反应控制模型描述。

表2列出了施加甘油前后的不同部位云南烤烟烟叶的分解动力学参数,施加甘油后烟叶的活化能增加,表明反应难度有所提高,这与该阶段中增加的Tmax相对应;另外,活化能表现为上部叶>中部叶>下部叶,说明上部和中部烟叶中的挥发分阶段析出难度大于下部叶。指前因子反映了物质化学反应的速率,施加甘油后的烟叶指前因子明显增加,这与表1 中升高的最大失重速率相一致;且上部叶指前因子高于中部和下部叶,表明上部叶内脱挥发分阶段参与化学反应的速率较高,可能与其内含物质如石油醚提取物积累丰富有关。

表2 施加甘油前后不同部位云南烤烟烟叶脱挥发分阶段动力学参数Tab.2 Kinetic parameters of devolatilization stages in different parts of Yunnan flue-cured tobacco leaves before and after application of glycerol

2.2.3 恒温烘焙阶段 烟叶在250 ℃、275、300 ℃下恒温烘焙过程中质量随时间变化如图4 所示,图中以云南烤烟烟叶加热温度达到设定的恒温为时间及质量的起始,可见随着烘焙温度的提高,烟叶失重率明显增加,且施加甘油后的烟叶失重率均有所提高,表明升高加热温度和添加甘油均有利于烟叶中挥发分的析出。利用恒温烘焙阶段的分解动力学方程g(α)=kt计算恒温烘焙阶段的分解速率常数,不同的分解机制函数拟合结果表明,二维扩散模型D2[g(α)=(1-α)ln(1-α)+α]能较好地描述烟叶在恒温烘焙阶段的分解行为(拟合决定系数R2均高于0.99),烟叶在不同温度下的反应速率常数k如表3所示。

图4 不同部位云南烤烟烟叶恒温烘焙阶段的质量随时间变化曲线Fig.4 The change curve of the weight of different parts of Yunnan flue-cured tobacco leaves at constant temperature baking stage with time

从表3 可看出,各部位烟叶反应速率常数k均随温度升高而增加,且施加甘油也提高了烟叶的反应速率常数,提高烘焙温度和施加甘油能够增加烟叶内大分子分解释放速率。另外,从烟叶部位来看,下部叶的反应速率常数高于中部和上部烟叶,这与在恒速线性升温脱挥发分阶段的指前因子变化趋势相反,可能是由于在恒温烘焙阶段,由于加热温度整体相对较高,样品的分解及释放过程已不受化学反应控制,而是主要受扩散过程控制(由上述D2 二维扩散模型也可看出),而下部叶通常具有较为疏松的组织结构,有利于热分解产物从烟叶内部向外扩散及释放,因此,下部烟叶表现出相对较高的分解速率常数。

表3 不同部位云南烤烟烟叶恒温烘焙阶段二维扩散控制动力学拟合参数Tab.3 Two-dimensional diffusion control kinetics fitting parameters of different parts of Yunnan flue-cured tobacco leaves at constant temperature baking stage

根据上述反应速率常数随烘焙温度的变化,利用阿伦尼乌斯方程(公式3-2),分别对不同部位烟叶在不同温度下的lnk与1/T的散点图进行线性拟合(图5),根据斜率可计算获得恒温烘焙活化能[16],结果如表4 所示。由表4 可知,恒温烘焙阶段的活化能介于2.31~2.71 kJ/mol,明显低于脱挥发分阶段的活化能。

表4 施加甘油前后不同部位云南烤烟烟叶的恒温烘焙活化能Tab.4 Constant temperature baking activation energy of different parts of Yunnan flue-cured tobacco leaves before and after applying glycerol

图5 不同部位云南烤烟烟叶恒温烘焙阶段的lnk与1/T拟合曲线Fig.5 Fitting curve diagram of lnk and 1/T for different parts of Yunnan flue-cured tobacco leaves at constant temperature baking stage

3 结论与讨论

本研究分析了云南烤烟烟叶在低温加热状态下的失重规律,且根据原料在加热卷烟中的受热条件[17],所采用的加热曲线为先线性升温后恒温烘焙的方式,在该加热条件下云南烤烟原料经历非等温脱水干燥、脱挥发分及恒温烘焙3 个失重阶段。整体来看这与前人报道的烟草原料热解失重过程有差异[18-19]。

烟叶原料的脱水干燥阶段是加热释放气溶胶时首先发生的步骤,已有研究多关注于烟叶的等温干燥特性[20-23],如梁淼等[23]分析了植物多糖保润剂对片烟原料干燥过程的影响规律,得到描述等温干燥的动力学模型。事实上,加热卷烟中原料的受热脱水属于非等温干燥过程,本研究经动力学分析发现,非等温Page 模型能较好地描述烟草原料的非等温干燥过程;不同部位烟叶的非等温干燥特性表现不一,中上部烟叶脱水干燥阶段的温度区间和Tmax高于下部烟叶,且干燥活化能值也较高,这与不同部位烟叶的组织结构和化学成分含量有关[24-25],下部烟叶单糖及低聚糖等物质积累较少,微观组织结构相对疏松,在水分扩散脱除时具有较低的传质阻力。另外,甘油施加能够降低原料的干燥速度,提升干燥活化能值,提高了水分散失的难度,表明了甘油对烟叶具有物理保润作用,但施加甘油对不同部位烟叶干燥过程的影响程度不一,其中对下部烟叶干燥活化能的提升度最明显,原料应用时是否需要考虑针对不同特性原料进行特定甘油量的施加仍待进一步研究。

脱挥发分阶段是烟叶低温加热状态下的主要失重过程,该阶段烟叶主要发生有机酸等低沸点小分子挥发性物质及果胶等部分大分子的分解释放[15],施加甘油显著提高了最大失重速率和失重率,表明甘油促进了挥发性香味成分的释放,失重速率及失重率的提升将带来烟气释放量的增加,这与唐培培等[10]、赵龙等[26]的研究结果一致。非均相反应动力学分析表明,该阶段的热分解过程可由一级化学反应控制模型描述,反应活化能值表现为上部叶>中部叶>下部烟叶,且施加甘油增加了活化能和指前因子,较大的指前因子表明在相同的温度下单位时间内参与反应的活化分子数目较多,表现为样品具有较高的反应速率[27],这与热失重曲线中升高的最大失重速率一致。

在恒温烘焙阶段,提高烘焙温度和施加甘油均有利于烟叶中香味物质的释放,且能够增加其分解释放速率,但该阶段的热分解过程主要受二维扩散模型控制,下部叶由于具有疏松的组织结构表现出相对较高的分解速率常数,有利于热分解产物从烟叶内部向外扩散及释放[28],下部烟叶的感官质量虽在传统卷烟中表现不佳,但在加热卷烟原料配方设计时,利用其疏松的组织结构负载加热卷烟雾化剂及料香成分可表现出较好的适用性。

本研究考察了低温加热状态下云南烟叶的失重行为,利用热重分析技术研究烟叶在线性升温-恒温烘焙条件下的热失重特性,考察了甘油施加对烟叶失重行为的影响,并对失重过程中的非等温干燥、脱挥发分及恒温烘焙阶段进行动力学分析,发现不同部位云南烤烟烟叶的热失重特性及动力学参数有所不同,施加甘油可增大烟叶在脱挥发分阶段及恒温烘焙阶段的失重率,有利于烟气释放。下一步将对脱挥发分和恒温烘焙阶段的失重及产物释放数据与其感官质量关联,以期为加热卷烟产品的配方设计提供参考。