煤矿井下皮带输送机防爆巡检机器人研究

2022-12-20龙再萌夏景刚

龙再萌, 夏景刚

(1.中煤科工集团上海有限公司, 上海 200000; 2.南京双京电器集团有限公司, 江苏 南京 211500)

0 引言

我国提出的碳达峰、 碳中和目标将加速我国能源转型和能源革命进程,同时也将倒逼煤炭的采、掘、运的技术升级, 提高经济增长质量。 国家煤矿安全监察局发布《煤矿机器人重点研发目录》, 将重点研发的煤矿机器人分为掘进、采煤、运输、安控和救援共5 大类、38 种,明确将大力推动煤矿现场作业的少人化和无人化。 煤矿井下煤炭的运输主要采用带式输送机, 煤矿井下输送机安装巷道窄小,环境黑暗,经常出现托辊损坏、输送带断裂、纵撕、跑偏、打滑、火灾以及物料堆积等问题,严重时会造成设备及人员的重大损失。 6~8km 长距离的皮带运输主要采用人工巡检方式进行, 这种人工投入的方式存在许多的弊端。 主要体现在一是人员多,劳动强度大。 二是故障点多,无法及时排查。 三是皮带运输状态缺乏实时观察。

巡检机器人集机械、电子、自动化、传感器、计算机、移动通信和矿用防爆等技术为一体,是多学科相互交又、融合的系统,它能实现从大型设备(如带式输送机)机头到机尾的全线范围内的移动巡检,连续采集、存储、传输现场的图像、声音、温度、烟雾等数据,通过对采集数据的分析,不但对设备的工作环境进行全程实时监测,及时发现故障位置并报警处理, 预防和减少设备的故障发生并有效降低事故的发生率。 人工智能的运用将大大减轻煤矿工人的劳动强度,提升矿井安全管理,实现数据的实时采集、远程监控、故障预警、趋势预判等功能,但煤矿井下环境恶劣,存在较多的甲烷危险气体区域,机器人的装备需要采用隔爆、本质安全、浇封等防爆关键技术处理,机器人的防爆安全显得尤为重要[1]。

因此, 对关键设备运行情况的实时监控是非常必要的,而替代人工的巡检机器人将扮演越来越重要的角色。

1 巡检机器人的组成

矿井防爆轨道式巡检机器人通过固定轨道的方式解决机器人路径规划、 导航和避障的难题, 提高运行稳定性。 巡检机器人通过对设备早期发热(温度监测)、外观异常(图像处理)、声音异响(噪音检测)等进行检测来预防和发现设备故障。 如图1,长距离的皮带输送中,机器人通过挂轨搭载温湿度、图像、红外热成像、气体探测等传感器,移动探测皮带的煤炭堆积、温度、甲烷浓度、粉尘浓度等情况,指挥中心调看运输机上的图像画面。机器人的巡检需要按照轨道自动移动行走、定点停靠,避障停车,图像实时通信,灾害报警、故障区域定位等功能[2]。

图1 轨道式皮带机巡检机器人

总体设计参数:①最长巡检距离>8km;②最长运行时间>8h;③巡检速度≤0.4m/s;④爬坡角度≤20°;⑤机器人本体重量≤80kg;⑥多参数采集:温度、湿度、红外温度成像、甲烷浓度、粉尘浓度的参数采集。

巡检机器人采用轨道式包胶滚轮行走结构,48V 磷酸铁锂锂离子电池驱动动力。 巡检机器人主要由轨道式行走机构、电池系统、采集与控制系统、通信系统四部分组成,如图2 所示。

图2 机器人系统组成

1.1 轨道式行走机构

皮带巡检机器人对长距离的皮带机状态巡检,首先应确定巡检机器人的运行和驱动方式。 针对皮带机结构的特点,需要研究出结构牢固、安装方便、 有利于巡检机器人节能的单轨悬挂轨道运行方式。 行走机构采用直流电机驱动,通过减速齿轮驱动4个行走动力轮移动。 行走机构通过设置动力轮、顶紧轮、限位槽、定位槽、限位滚轮和定位滚轮起到行走机构啃轨能力更强的作用, 防止在巡检过程中机器人因震动剧烈出现倾倒,起到移动支点作用,达到平稳前进的效果,实现机器人的爬坡、下坡、制动、定点停车[3]。

1.2 电池系统

电池系统是机器人行走动力, 巡检机器人需要搭载防爆外壳,各类温湿度、图像传感器,通信装备,增加了自身的负重,为保证巡航能力,需要研究合适的巡航动力,防爆锂离子电池动力在煤矿井下有非常严格的规定,需要研究其动力的安全性以保证机器人的安全运行。 电池系统采用16 个单体10Ah,3.2V 的磷酸铁锂电池串联组成电池模组,配备BMS 充放电管理系统。 BMS 充放电管理系统对单体电池过充、过放、充电过流、放电过流保护和输出短路保护。

1.3 采集与控制系统

采集与控制系统是机器人行走控制的关键, 系统采用STM32 芯片,根据接收外部信号控制机器人的起停、报警,同时对外部本安信号进行隔离, 实现电路上的安全控制。巡检机器人配置了气体、粉尘、温湿度、红外摄像、可见光摄像传感器,对各环境参数进行数据采集。在控制系统中需要解决机器人的快速巡检、慢速巡检、定位巡检、手动巡检的工作模式。 在对主驱动电机的故障检测上配置了骨传声纹传感器,可对主电机进行超前预警监控,系统接收骨传声纹传感器的无线解析信号,从而实现多方位的数据采集。

1.4 通信系统

巡检机器人的巡检数据传回、启停控制等环节完全依靠无线通信技术实现。 通信系统将实现长距离对采集的温湿度、气体浓度、数据与沿路基站进行无线上传[4]。巡检机器人在长距离的运行阶段, 在巡检过程中需要与经过的各点进行多点通信,保证数据的连续上传,同时实现轨迹定位。巡检机器人在巡检过程中采用Zigbee 的通信方式,与沿线的跑偏、撕裂、温度等传感器进行数据交换,巡检机器人利用煤矿井下的4G 的通信网络,对图像数据进行无线传输,经井下分站传输至监控中心[5]。

2 多参数环境感知技术

巡检机器人在长距离的运行过程中需要对巡检区域的环境参数进行采集,巡检机器人搭载照明装置、传感器能够检测巷道中的CH4、粉尘浓度、温湿度、烟雾、异常声音,搭载红外热成像仪对设备温度进行采集,以检查机械设备、滚筒、托辊、皮带上煤炭等物体的温度,从而自动判断和故障定点报警,给出故障点的位置。

2.1 温度感知

温度是火灾事故的点燃源,在无人值守的状态下,需要红外热成像仪对皮带机上运输煤炭的温度、 运输部件的温度、主驱动机构的外部温度采集,实现温度的自动巡航检测、自动预警。机器人搭载红外热成像和高清摄像的非晶硅双光谱球机,集可见光、红外成像、高性能转台,2D FFT 图像算法于一体。隔爆兼本质安全型红外热成像仪需要达到Ex db[ib] I Mb,IP54 的级别。热像仪利用在线观测模式,根据皮带机内设备的远近,调节镜头焦距,直至成像清晰,观测红外在线图像观测[6]。

2.2 气体感知

在皮带运输过程中, 皮带上会存在煤炭堆积释放出煤层中积累的瓦斯, 以及在狭小的运输巷道中可能存在瓦斯烷的集聚, 在长距离巡检中需要对整个巷道的瓦斯浓度进行检测, 瓦斯的检测采用红外本质安全型气体传感器。红外气体传感器通过旋转轴承与下层壳体连接,底部设有气室,利用吸气泵将外部气体吸入,传感器利用非色散红外(NDIR)原理对空气中存在的CH4 进行探测,红外气体传感器信号和温度补偿信号与机器人主板连接,将信息由机器人主板统一汇总数据[7]。

2.3 粉尘感知

输巷道有时会出现煤粉尘积聚, 当煤粉尘达到爆炸极限浓度时遇到点燃源也会造成爆炸事故, 尘浓度检测利用光散射理论建立散射光强度与粉尘浓度的数学关系模型。 选择合适激光器和光敏元件,通过光学结构、气路通道结构,采集煤粉尘浓度,当浓度达到设定值时将控制喷雾系统进行除尘,实现联动喷雾。

3 井下多点交换通信

通过比较常用的无线通信技术,确定使用ZigBee 技术,并对井下使用ZigBee 技术的可行性进行分析。 根据井下复杂的环境使用改进型的RSSI 定位方法,在计算移动节点和参考节点间距离时, 加入参考节点间距离和RSSI 值作参考,对被测RSSI 值进行校正,达到提高精度的目的。 井下系统采用ZigBee 无线网络和以太网的组合实现数据通信, 如图3 所示。 井下系统采用ZigBee 无线网络和以太网的组合实现数据通信, 井下无线网络由ZigBee 芯片CC2530 构建, 使用ZStack 作为软件开发平台。井下无线网络由井下通信分站、定位参考节点和定位仪三部分构成。 定位参考节点安装在巷道壁上采集RSSI值,机器人巡检时将定位信息发送到井上监控中心,监控主机对定位信息进行处理,实现对巡检区域的图像、采集数据进行通信与定位。

图3 通信网路分布

4 防爆安全技术

防爆巡检机器人按照国家标准GB/T3836.1—2021、GB/T 3836.2—2021、GB/T 3836.4—2021 进行设计, 巡检机器人集合了多项防爆电池、 防爆传感器、 防爆传动电机、防爆通信装备,为合理的进行防爆技术的融合,需要对各项防爆设备进行综合技术处理, 同时减轻机器人的负重,提升巡检时间。 在防爆技术上将综合应用隔爆型、本质安全型、浇封型等防爆措施[8]。

4.1 隔爆腔设计

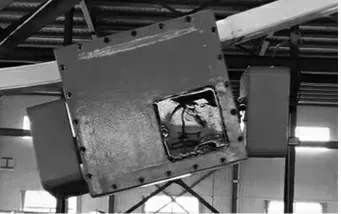

在隔爆腔体上分别设计了独立的电池腔、主腔、接线腔3 个腔体,腔体间采用浇封接线端子进行过线连接。在隔爆强度上,电池腔能承受1.5MPa 静压1min 能力,其余腔体能承受1.0MPa 静压1min 能力, 外壳和焊接部位不能出现形变和渗漏。 隔爆外形结构见图4。 隔爆外壳采用Q235 材料焊接成,隔爆接合面宽度、间隙、表面粗糙度等参数应符合GB/T 3836.2—2021 要求;对所有隔爆面应涂防锈油或采取其他防锈措施, 外壳内腔非配合面应涂1321 耐弧漆,隔爆面连接的所有紧固件均应有防止自行松脱的措施。

图4 隔爆外形结构

4.2 本安电路设计

在本安电路上采用光耦电路对外部的开关量信号进行隔离,与传感器通信的RS485 网络接口采用NSi8121N1隔离芯片,本安与非安两端耐压达1500V,泄漏电流小于5mA,且两侧电源分别输入,本安端电源采用DC-DC 本安电源供电,电路采用了光耦+数字隔离实现RS485 电路隔离。 无线通信上采用了RC 振荡的隔离网络实现信号从隔爆腔到天线外置的安全隔离[9]。

5 结束语

本文通过阐述防爆巡检机器人在煤矿进行应用的必要性和前景, 分析煤矿井下皮带输送机防爆巡检机器人需要具备的功能,针对防爆巡检机器人的系统组成,重点阐述了巡检机器人的多参数环境感知技术、 井下多点交换通信技术、防爆安全技术方面的研究。防爆巡检机器人的研究创新地解决防爆机器人井下通信、图像传输、防爆安全等难题,提高了机器人运行的稳定性,实现皮带输送系统的全面技术融合, 防爆巡检机器人的投入将实现煤矿井下“无人化”皮带输送技术的发展。