谈联碱装置重大危险源液氨罐区安全管理

2022-12-20王志新闵文伟吕径春

王志新,闵文伟,吕径春

(天津渤化永利化工股份有限公司,天津 300452)

目前化工装置的安全生产形势极为严峻,安全工作与企业的发展和生死存亡息息相关[1]。近几年,一些危险化学品企业因设备、管道、控制系统“年老”失效,引发多起典型的泄漏、火灾、爆炸事故,对全国危险化学品安全生产形势稳定造成不利影响。2021年9月1日新修订的新《安全生产法》的实施,强调坚持党的领导,把保护人民生命安全摆在首位,加强各级部门监督管理力度,进一步强化和落实生产经营单位主体责任,加大对企业和人员违法行为的处罚力度等,这些也将对化工企业的安全生产管理提出更高的要求[2]。

我公司联碱装置从2007年9月开始建设,2010年12月投产,目前已运行12年。该装置涉及氨、氯化钠和氯化铵等介质,存在一定的危险性和腐蚀性,且随着运行年限延长,因设备磨损、疲劳、老化、腐蚀等原因,装置故障率上升,运行稳定性、可靠性降低,安全风险也随之增大。同时随着新标准的不断实施,按原有标准建设的装置出现许多“先天不足”,存在布局不合理、压力控制保护不足、仪表控制水平低、安全措施不完善等问题。对于涉及到毒性气体、液化气体、剧毒液体的一级或二级重大危险源,未设置独立安全仪表系统SIS、ESD等。因此,对我公司的联碱装置重新进行风险分析,对装置的安全稳定生产具有重要的意义。

1 危险源识别及分级

1.1 危险源识别

生产过程中涉及的危险化学品主要包括:二氧化碳、液氨和氮气,其中液氨是主要的危险源,因此以下主要对液氨进行分析。

液氨作为制冷系统的介质,主要存在于结晶工序外冷器、氨储罐及液氨输送管道。计算氨储存量时,气氨因体积大,重量轻,在计算储量时可忽略。

1)冷析外冷器储氨量

冷析外冷器(φ2000×9995,F=800 m2)有6组,每组3台。液氨走壳程,总液氨量V1=114 m3。

2)液氨管道储氨量V2=17.0 m3。

3)液氨罐储氨量V3=168 m3。

则联碱界区内液氨总量为V=V1+V2+V3=114+17+168=299 m3。

折合总重量为299.4×0.62=186 t(液氨密度0.62 g/cm3)。

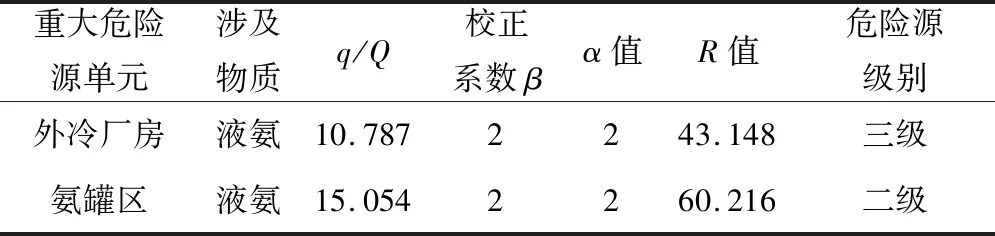

1.2 危险源分级

按照《危险化学品重大危险源辨识》(GB18218-2018)标准,对辨识后的各生产场所和储存场采用单元内各种危险化学品实际存在(在线)量与其在该标准中规定的临界量比值,经校正系数校正后的比值之和R作为分级指标。

R的计算方法:

R=α(β1×q1/Q1+β2×q2/Q2+…βn×qn/Qn)

式中:q1,q2,…,qn——每种危险化学品实际存在(在线)量,t;

Q1,Q2,…,Qn——与各危险化学品相对应的临界量,t;

β1,β2…,βn——与各危险化学品相对应的校正系数;

α——该危险化学品重大危险源的厂区边界向外扩展500 m范围内暴露人员的校正系数。(100人以上,α=2)

根据计算,联碱装置各单元重大危险源分级结果见表1。

表1 各单元重大危险源分级结果一览表

通过计算,该公司联碱外冷厂房的危险化学品构成三级重大危险源,氨罐区的危险化学品构成二级重大危险源。

2 联碱装置风险因素分析及整改措施

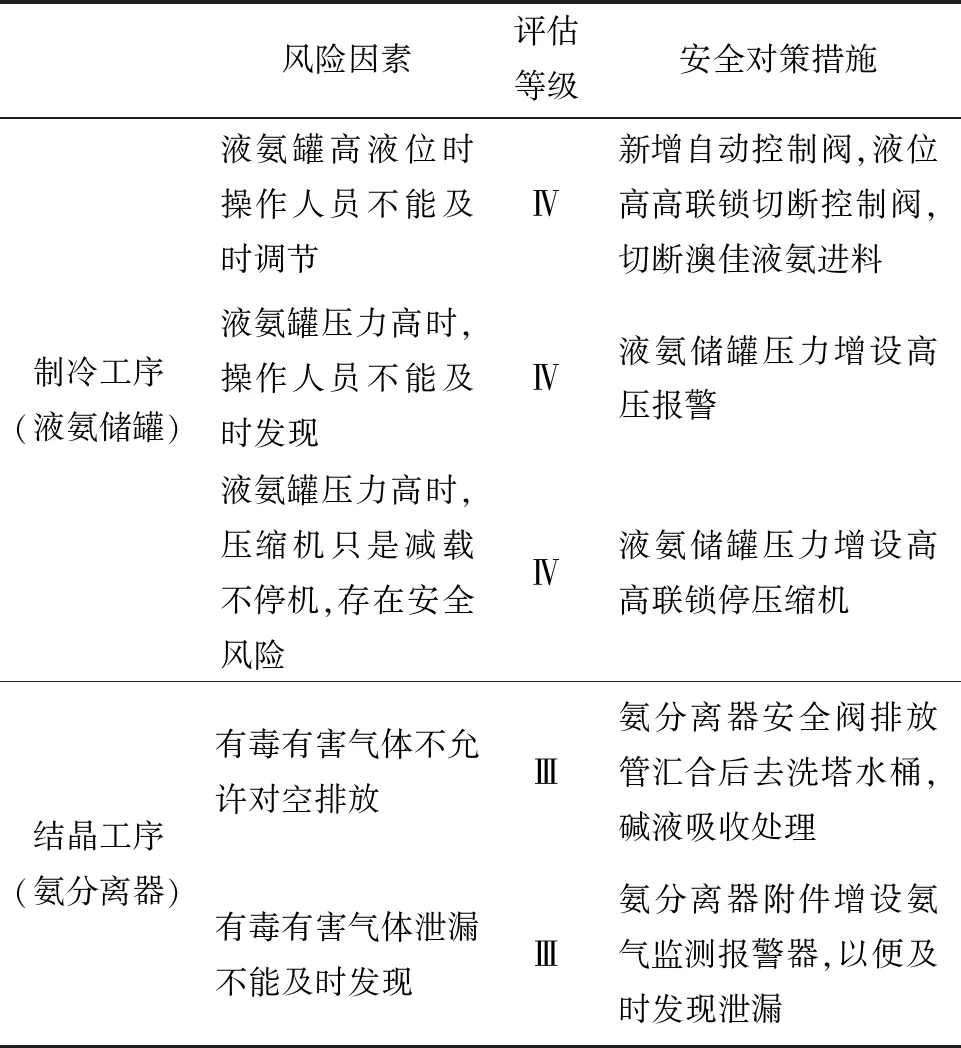

2.1 现有装置的HAZOP分析

对联碱生产装置涉氨区域进行HAZOP分析与研究,划分了7个节点,内容涵盖10张PID图。提出5项建议。同时对后果风险等级评估为“Ⅲ”和“Ⅳ”级的偏差及现有联锁回路的装置建议采用“保护层分析(LOPA)”方法进行评估。

表2 HAZOP分析建议措施汇总列表

2.2 LOPA分析和SIL定级

2.2.1 保护层分析(LOPA)

保护层分析(LOPA)的目的是在定性危险分析的基础上,进一步对具体的场景的风险进行相对量化(准确到数量级)的研究,包括对场景的准确表述及识别已有的独立保护层,从而判定该场景发生时系统所处的风险水平是否达到可容许风险标准的要求,并根据需要增加适当的保护层,以将风险降低至可容许风险标准所要求的水平。LOPA的一个基本假设就是不存在不失效的保护层。基本流程如下:

定性危险分析(如:HAZOP分析)→场景识别与筛选→后果及严重性评估

初始事件描述及频率确认→独立保护层识别及PFD的确认→风险评估及建议→后续跟踪与审查

2.2.2 SIL定级

SIL定级,即确定安全完整性等级,是在HAZOP分析的基础上,结合行业特点、工艺装置特性、企业性质和管理要求,采用适宜的风险管理和分析方法(一般使用LOPA分析)进行SIL等级的确定。安全完整性等级作为衡量安全功能重要因素,是安全系统的核心;安全系统的设计、安装、检验评估、维护都是围绕着SIL来进行的。SIL定级的方法主要有矩阵法、风险图法、保护层分析法。

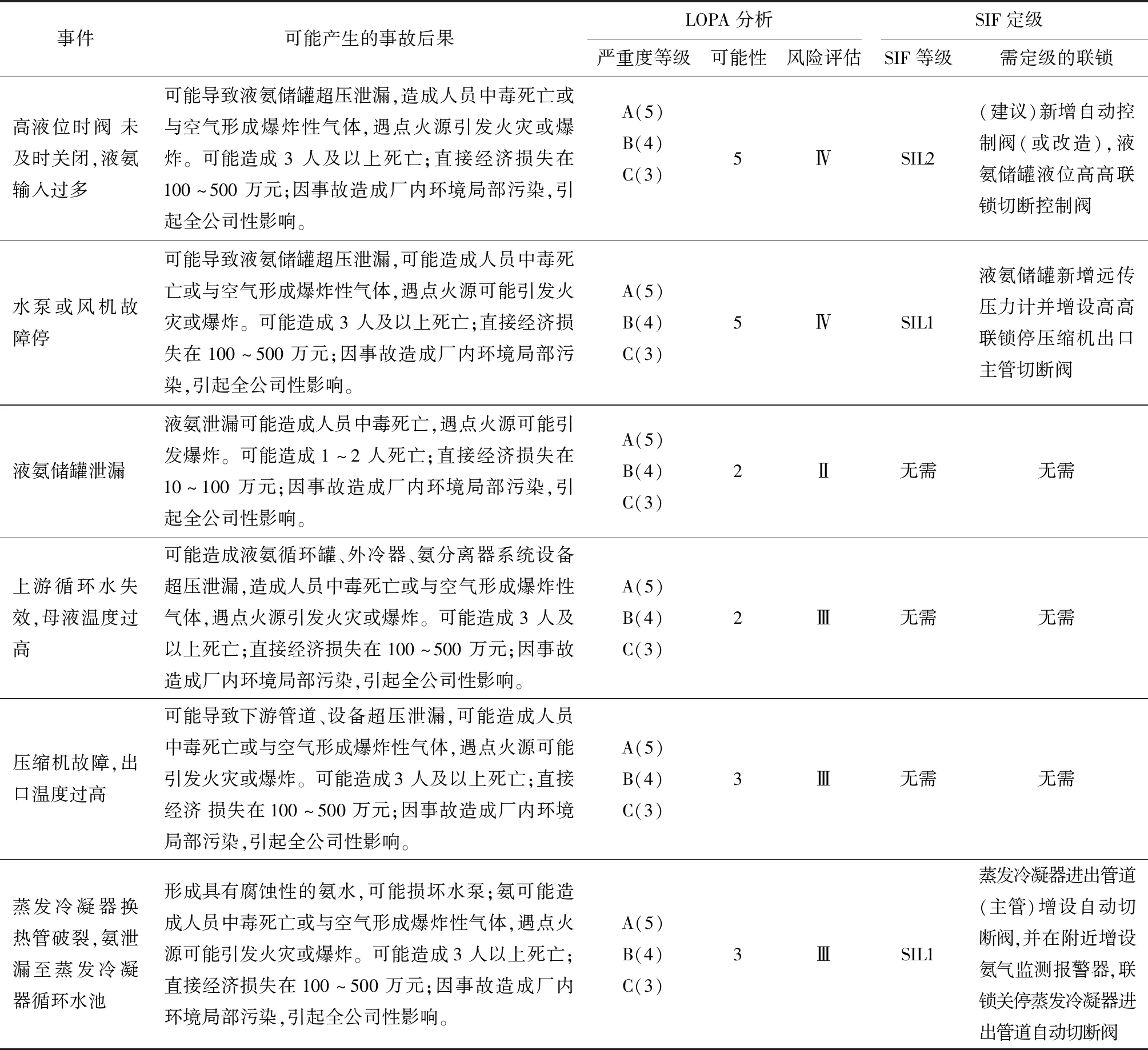

2.2.3 场景识别和筛选

根据HAZOP分析结果初步进行场景识别和筛选,提出需分析的事故场景、确认IE及频率、现有独立保护层及频率,在HAZOP分析中严重度等级为4级及以上、风险评估为Ⅲ级基础上,归纳辨识了6个场景,LOPA场景详见表3。

表3 LOPA场景分析和SIF定级

2.2.4 LOPA分析和SIL定级结果

通过对现有装置进行LOPA分析[3],按表3结果中偏差后果严重程度较高、风险等级较高的(Ⅲ级和Ⅳ级)的5个场景进行了SIL等级定级分析,各场景的SIL等级结果见表3所示[4]。

SIF是指安全仪表功能,为一个联锁回路中执行 HSE 相关的回路一个联锁。SIF 分为无要求、SILa、SIL1-3 级。当 SIF 安全完整性等级为“无要求”时,这个回路可以取消,假如保留则可以通过 DCS 实现(符合原安监总局 40 号令,原安监总管三[2013]3号的要求除外)。当SIF安全完整性等级为SIL1-3时,这个SIF必须通过SIS实现。

根据以上分析及SIL等级定级结果,联碱装置需设置独立的SIS(安全仪表系统)。

2.3 现场主要风险隐患及整改措施

2.3.1 工艺方面

1)现场无氮气置换设施,设备检修后需进行充氮试压。

整改措施:将与气液分离器相连接的管线GA090813-B-32-MB,用于氮气冲压,为外冷器做气密使用。中压氮气对应6个混/冷结晶器,甩头6处,用高压胶管连接。

2)针对外冷厂房六楼吸氨调节阀(HV0851,DN300),在日常生产中处于满开状态,使用MI/MII调节阀进行吸氨操作调整。

整改措施:将此阀更换为切断阀,提升密封等级,用于吸氨器泄漏时,紧急关闭此阀。

3)改变界区外送液氨进氨罐的操作流程,现流程为界区外送的液氨经调节阀与蒸发冷下来的液氨汇合到总管进入氨罐。存在因蒸发冷压力高时,导致液氨供应方需提高输送液氨的压力,以满足结晶生产用氨的需求。

整改措施:将界区外来的液氨改为直接进外冷器液氨总管。

2.3.2 设备方面

1)现场因周边环境腐蚀性气体较多,大部分的材质为碳钢的管线都存在腐蚀较严重的现场。

整改措施:将材料升级为316L,提升耐腐蚀性。

2)氨罐区和冰机厂房、外冷厂房的晶浆泵电机、操作柱、照明,换气扇、应急出口指示牌为非防爆型电器。

整改措施:全部改为防爆型电器设施。

2.3.3 电仪及其它方面

1)现场可燃气体和有毒气体检测探头间距及数量不符合《石油化工可燃气体和有毒气体检测报警设计标准》(GB/T50493-2019)中的要求。

整改措施:需按规范进行补充,同时要符合职卫中OEL为职业接触限值,氨的OEL为30 mg/m3(氨的1 mg/m3约为1.4 ppm左右)。

2)氨罐区未实现视频全覆盖。

整改措施:对罐区,冰机区域,蒸发冷区域共需40个摄像头,满足现场视频全覆盖的要求。

3 结 语

作为安全生产第一负责人,要认真贯彻落实习近平总书记关于新时代安全生产和生态文明建设的理念,进一步落实各级安全职责,夯实安全工作基础,完善安全管理体系,以强化全员安全生产责任制的落实为主线,进一步筑牢风险分级管控和隐患排查治理的防线,全面防范一切事故,实现安全生产零目标,为企业高质量发展保驾护航。