厚煤层小煤柱沿空巷道围岩控制技术应用

2022-12-20张鹏飞

张鹏飞

(陕西黄陵二号煤矿有限公司,陕西 延安 727307)

0 引言

目前,我国煤炭资源回采率基本在60%以上,煤炭资源浪费严重,其中放顶煤工艺损失约为44%,区段煤柱损失约为33%。由此可见,减小区段煤柱宽度,进行留小煤柱沿空掘巷是提高煤炭资源回采率的主要途径[1-5]。但是,小煤柱留设宽度较小时,煤柱极易因采动影响而发生破坏,不能支撑覆岩压力和维护巷道稳定;小煤柱留设宽度过大,可能导致沿空巷道位于应力增高区,使巷道维护成本增高,且会降低工作面回采率[6-8]。因此,确定合理的煤柱留设宽度,不仅能够提高工作面回采率,还能优化回采巷道布设位置[9]。针对黄陵二号煤矿以往留设35 m宽的区段煤柱时未能解决矿压危害,造成煤炭浪费上亿元和不能彻底解决巷道维护的问题,提出采用留小煤柱沿空掘巷技术施工301运输巷,通过理论计算和数值模拟研究确定护巷小煤柱宽度,为巷道稳定和工作面安全生产提供保障。

1 工程概况

黄陵二号煤矿位于陕西省黄陵县双龙镇境内,井田面积约351.94 km2,可采储量6.4亿t,设计生产能力800万t/a。301工作面位于2号煤层三盘区,南部为301工作面胶带巷,北部为未开采区,西部为三盘区大巷。煤层埋深为490~690 m,平均埋深590 m;煤层厚度为2.75~5.75 m,平均厚度4.61 m;煤层倾角为2°~6°,平均倾角4°,煤层顶底板情况见表1。301辅运巷北部为实体煤,南部为301工作面胶带巷,沿2号煤层顶板掘进,巷道设计长度4 077 m,设计断面为矩形,断面尺寸为4 600 mm×3 800 mm(宽×高)。

表1 煤层顶底板情况

2 小煤柱宽度理论计算

2.1 极限塑性理论法煤柱宽度计算

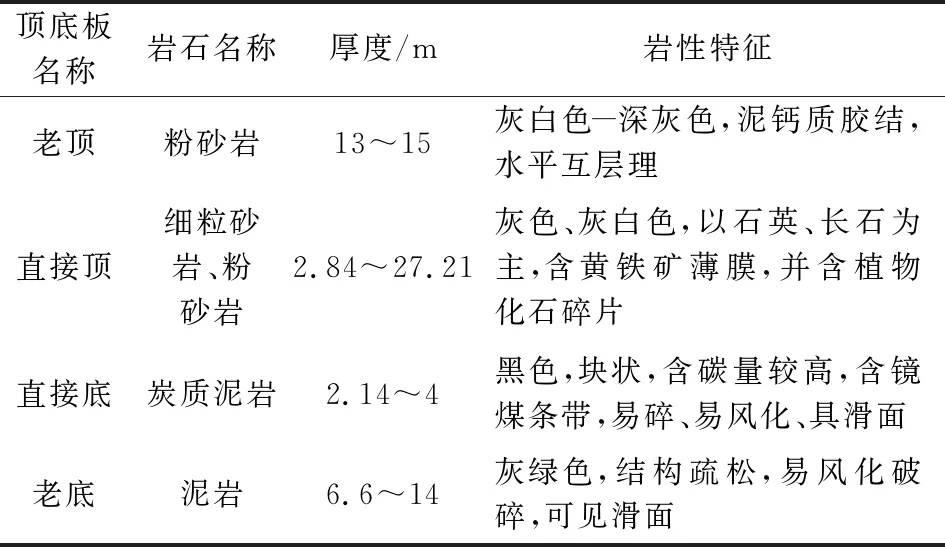

上区段工作面的回采扰动破坏了巷道围岩的应力平衡状态,在上区段工作面回采结束、围岩应力形成新的平衡后进行沿空掘巷时,巷道围岩受掘巷扰动发生二次破坏,导致煤柱两侧均形成一定范围的塑性区,而煤柱稳定的最小宽度应确保其内部存在一定宽度的弹性核区[10-11]。此外,锚杆支护作用有效控制了实体煤侧的塑性区。因此煤柱稳定的最小宽度应为采空区侧塑性区宽度、锚杆有效支护长度和弹性核区宽度三者之和[3,7]。煤柱宽度计算模型如图1所示。

图1 煤柱宽度计算模型

根据煤巷两帮煤体应力和变形极限平衡理论,合理最小护巷宽度煤柱Bmin为[4,9]

Bmin=x1+x2+x3

(1)

(2)

式中,x2为上区段工作面开采在煤柱中产生的塑性区宽度,m;M为上区段平巷高度,取3.5 m;β为侧压系数,取0.28;φ为煤体内摩擦角,取30°;C0煤体粘聚力,取0.8 MPa;α煤层倾角,取7°;k为应力集中系数,煤体抗压强度小于25 MPa时,k=2.5;H为巷道埋藏深度,m;γ为岩层平均体积力,25 kN/m3;Px上区段平巷支架对下帮支护阻力,取0。代入式(2)计算得x2=2.1 m。x1为锚杆锚入煤柱的深度,取2.5 m;x3为安全余量,取0.5 m;代入式(1)计算,合理最小护巷宽度煤柱Bmin=5.1 m。

2.2 双侧塑性计算法

区段煤柱的完整性受塑性区宽度的干扰较大,塑性区宽度越长,煤柱体易破坏,因此在设计宽度时需要将塑性区的最大情况计算进去,判定煤柱合理范围宽度E[12]计算式为

E=k(xp+xs+xh)

(3)

(4)

(5)

xh=0.4(xp+xs)

(6)

式中,k为煤体采动影响因子,与顶板岩层完整性有关,取0.94;xp为巷道侧煤柱边缘塑性区宽度,m;xs为采空区侧煤柱边缘塑性区宽度,m;xh为区段煤柱核心承载宽度,m;带入数据得xs=2.58 m,xp=2.61 m,xh=2.08 m,故煤柱合理范围宽度E=6.83 m。

上述对301辅运巷护巷小煤柱宽度的计算表明,按照极限塑性区计算法确定的煤柱宽度为5.1 m;双侧塑性计算法确定的煤柱宽度为6.83 m。由此可见301辅运巷护巷小煤柱力学上合理宽度为5~7 m。

3 沿空掘巷护巷煤柱数值模拟研究

3.1 数值计算模型

3.1.1 几何模型

以301辅运巷为工程背景,采用MIDAS/GTS数值模拟软件建立三维数值计算模型,采用锚杆加锚索支护形式预留小煤柱进行301辅运巷模拟开挖。依据圣维南原理结合采场简化选择模型尺寸[13],区段煤柱位于上区段工作面采空区边缘位置,根据现场实际工况和模拟计算的要求,建立120 m×100 m×60 m(宽×长×高)的三维模型,所建立的几何模型平面图如图2所示。

图2 几何模型平面

3.1.2 模型参数

模型底部限制垂直方向位移,其他各面限制水平方向位移,模型上部边界载荷按500 m埋深均匀推算等效岩体自重压力,岩石体平均容重25 kN/m3,并将自重应力沿重力方向转化为均布压力以单元面压力加载与模型顶部。模型采用莫尔-库仑屈服准则计算,3D网格组分割采取循环法进行分割划分,从巷道向四周发散,边界处网格宽度最大,区段煤柱和巷道处网格宽度为1 m×1 m×1 m,边界处网格宽度为2 m×2 m×2 m。模拟过程中,锚杆及锚索采用植入式桁架单元,煤层及其他岩层采用实体单元。数值模拟中煤岩层力学参数见表2。

表2 煤岩层基本物理力学参数

3.1.3 数值模拟步骤和内容

首先开采上区段工作面,待上区段工作面回采结束上覆岩层稳定后,分别留设5 m、10 m、15 m和20 m的区段煤柱,然后根据煤柱大小确定沿空巷道开挖位置。为确保计算结果符合实际条件,在开挖巷道周围位置附近加密计算网格的划分,之后进行巷道的开挖。由此模拟分析随小煤柱宽度变化时的沿空巷道围岩变形与破坏规律。

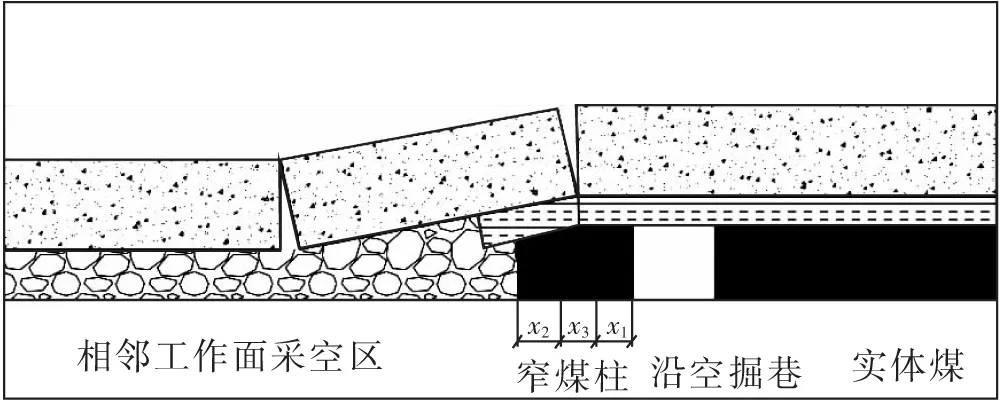

3.2 不同煤柱宽度下围岩塑性区分布特征

上区段开采完毕,采空区冒落稳定后,由于下区段巷道的挖掘又会导致围岩应力的重置,对于区段煤柱的应力分布造成影响,导致煤柱两侧塑性区产生变化[14-16]。不同煤柱宽度下巷道围岩塑性区分布特征如图3所示。

图3 不同煤柱宽度下围岩塑性区云图

由图3可知,煤柱宽度为5 m时,煤柱两侧塑性区出现重合,产生塑性区叠加现象,煤柱两侧塑性区连通。煤柱宽度为10 m和15 m时,煤柱两侧塑性区有相接但未完全连通。煤柱宽度为20 m时,煤柱两侧塑性区相距较远。

3.3 不同煤柱宽度下围岩应力分布特征

3.3.1 不同煤柱宽度下围岩水平应力分布特征

不同煤柱宽度下掘巷直接顶30 m区域内水平方向应力分布变化曲线分别如图4所示。由图4可知,距巷道顶板5 m处水平应力值最大,同一宽度下,水平应力先增加后降低,再缓慢增加;煤柱宽度为20 m时水平应力变化范围较大,5 m、10 m和15 m处水平应力变化范围大致在8~30 MPa,平均应力值在20~25 MPa时趋于稳定,沿空侧巷道受到采空区侧边缘应力影响和区段煤柱侧向水平挤压作用,对巷帮支护阻力要求较大,预留煤柱宽度较小时,加快掘进速率,大大降低了水平应力的集中现象,对于顶板支护管理有显著的作用。

图4 不同煤柱宽度下巷道顶板水平应力变化曲线

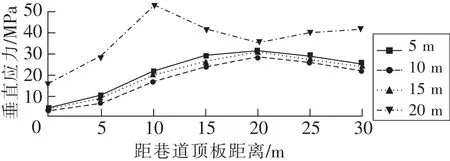

3.3.2 不同煤柱宽度下围岩垂直应力分布特征

不同煤柱宽度下掘巷直接顶30 m区域内垂直方向应力分布变化曲线分别如图5所示。可知,煤柱宽度为20 m时,由于上覆岩梁体的破坏导致拱形结构变形,不能够提供稳定的承载结构,上部垮落的岩体块产生滑落下沉,对于垂直方向应力过大,距顶板15~20 m垂直应力增加速率降低,顶板上部开采煤层厚度为8 m左右,垂直应力降低说明有效的支护形式和合理的煤柱宽度,对综采放顶煤有一定的碎煤作用,观察5 m、10 m、15 m竖向压力范围是10~30 MPa,距顶板20 m范围外竖直压力有所降低。

图5 不同煤柱宽度下巷道顶板垂直应力变化曲线

综合分析可得,不同煤柱宽度导致应力变化和重分布,对煤柱核心区域承载力呈现显著的变化,煤柱宽度过长,导致承载能力降低,煤柱内部发生应力叠加现象,导致煤岩体破坏,上覆岩层产生滑落变形,而且过宽的煤柱导致应力集中对掘进巷道侧向挤压变形,巷帮压力增高,顶板下沉量剧烈,增加了人工成本,影响掘进效率。从上述模拟结果可知煤柱宽度为5 m时,围岩塑性区重叠和应力场叠加,导致煤柱变形和巷道周边破坏;煤柱宽度为10~20 m时,围岩变形和应力相对较小,位移变化和应力值有所减小。因此确定煤柱合理宽度应为10~20 m。

4 沿空巷道支护方案及支护效果分析

4.1 301运输巷支护方案

4.1.1 顶板支护

顶板采用锚杆锚索分离支护形式,顶板锚杆采用650 mm×800 mm的间排距配合钢筋托梁支护,锚杆规格为φ22 mm×3 500 mm螺纹钢锚杆,每根锚杆采用1节MSK2335型和2节MSZ2360型锚固剂进行锚固,锚杆配合150 mm×150 mm×12 mm钢托盘,钢筋托梁采用φ16 mm圆钢加工,长度4 100 mm,孔距650 mm,孔呈矩形70 mm×70 mm。锚索采用1 300 mm×800 mm的间排距以“一梁四索”的形式布置,锚索梁由T140钢带加工,梁长4 100 mm,锚索规格φ21.8 mm×10 300 mm 19芯防腐锚索,每根锚索采用1节MSK2850型和3节MSZ2850型锚固剂进行锚固,锚索配合80 mm×80 mm×10 mm钢板。顶部采用铁丝菱形网,横向铺设,规格为1 000 mm×5 000 mm。

4.1.2 巷帮支护

两帮部锚杆以800 mm的间距布置于T100钢带上,钢带由1根2 600 mm和1根1 000 mm钢带组成,2 600 mm钢带从上至下第3根锚杆孔,锚杆必须施工在最下端一个孔内,钢带压茬200 mm,支护后钢带整体长3 400 mm,钢带排距为800 mm。锚杆均为金属锚杆,规格为φ22 mm×3 500 mm,每根锚杆采用1节MSK2335型和1节MSZ2360型锚固剂进行锚固,每根锚杆配合一个80 mm×80 mm×10 mm钢板。采面侧帮采用复合网,规格为1 200 mm×3 600 mm。煤柱侧帮部采用φ6.5 mm冷拔钢筋网片,规格为1 000 mm×2 000 mm。

4.2 21904运输巷围岩控制效果分析

综合分析煤柱宽度理论计算和数值模拟结果,结合黄陵二号煤矿实际开采地质情况,301运输巷护巷小煤柱宽度为17.5 m。为评估301运输巷留17.5 m宽小煤柱掘巷期间巷道围岩变形情况,在巷道内布置2个表面位移测站,测站间距为50 m,采用“十字布点法”对巷道表面变形情况进行实时监测,监测结果和掘巷效果分别如图6和图7所示。由图6可知,在0~8 d时,巷道表面相对移近量随观测时间而快速增大;在8~30 d时,巷道表面相对移近量随观测时间无显著变化,表明在0~8 d范围内,受掘巷影响,围岩应力快速释放,巷道表面变形较大;在8~30 d范围内,随掘进迎头向前推进,测站处巷道围岩应力新的平衡状态逐渐形成,巷道表面逐渐减小。由图6还可看出,巷道顶底板相对移近量最大值为29.01 mm,两帮相对移近量最大值为36.76 mm。由图7可知,301运输巷在掘巷期间,无网兜、片帮和底鼓现象发生。由此可见,留设17.5 m宽的护巷小煤柱时,301运输巷沿空掘巷围岩变形控制效果显著。

图6 巷道围岩表面变形量

图7 掘巷效果

5 结论

(1)基于301辅运巷实际工程地质条件,采用极限塑性理论法和双侧塑性计算法确定了护巷小煤柱力学上的合理宽度为5~7 m。

(2)采用MIDAS/GTS数值模拟对区段煤柱留设宽度为5 m、10 m、15 m和20 m时,掘进期间巷道围岩塑性区及应力分布特征进行模拟研究,结合煤柱稳定性、承载能力、工作面回采率和工作面实际条件,确定煤柱最佳宽度为17.5 m。

(3)结合黄陵二号煤矿实际生产技术条件,提出采用“锚网索梁”联合支护方案并进行参数设计,现场应用结果表明,巷道顶底板和两帮相对移近量最大值分别为29.01 mm、36.76 mm,且在掘巷期间无网兜、片帮和底鼓现象发生,巷道围岩变形控制效果显著,为工作面安全生产提供了保障。