全空间立体防控冲击地压技术与应用

2022-12-20王东杰吕大钊

王 冰,王东杰,吕大钊

(陕西彬长孟村矿业有限公司,陕西 咸阳 713600)

0 引言

近年来,冲击地压灾害日益严重,冲击发生强度和频度显著增加,造成巨大经济损失和人员伤亡,严重制约煤炭安全开采[1-3]。在我国冲击地压煤层开采实践过程中,为防止冲击地压的发生,在采掘生产过程中在井下采取顶板深孔爆破、顶板定向水力压裂、煤层爆破卸压、煤层大孔径卸压、煤层高压注水、断底爆破、底板切槽等局部卸压措施,劣化应力集中区煤岩体力学性质,人为调整巷道围岩系统结构特征,使得高集中应力向巷道深部围岩转移,从而使得巷道围岩处于低应力环境[4-6]。采取以上措施虽然取得了一定的效果,但是却没有从根本上改变采场的应力环境,冲击地压事故仍时有发生[7-9]。为此,陕西彬长孟村煤矿率先在401102工作面应用全空间立体防控冲击地压技术,即地面采用L型水平井区域压裂,井下采用顶板深孔爆破、煤层大孔径卸压等技术措施。

1 全空间立体防控冲击地压技术的提出

1.1 工程背景

彬长矿区目前主采侏罗系4号特厚煤层,煤层厚度18~26 m,煤层埋深620~910 m,覆岩赋存多层坚硬砂岩,抗压强度在60~120 MPa。采用走向长壁分层综合机械化放顶煤开采方法,正常割煤高度3.5 m,放煤高度平均10.5 m,采放比为1∶3,全部垮落法管理顶板。因煤层一次开采厚度大,覆岩破断运移范围广,4号煤层具有强冲击倾向性,顶板岩具有弱冲击倾向性,受动静载叠加影响极易发生冲击地压。

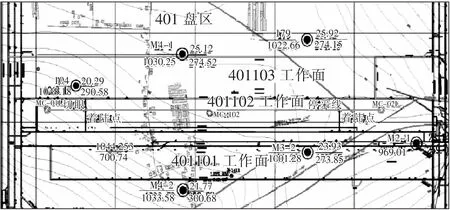

为探明覆岩运移规律及冲击地压显现机理,综合大量现场原位实测、相似模拟、理论分析等研究发现,4号煤层上方150 m以内存在3组关键层,如图1所示。高位关键层为距离煤层上方约140 m的宜君组砾岩层,厚度30 m左右,钙质胶结;中位关键层为距离煤层上方约60 m的安定组含砾砂岩层,厚度40 m左右;低位关键层为距离煤层上方约10 m的延安组合层砂岩,厚度15 m左右。低位关键层在工作面回采过程中能够及时垮落,其冲击致灾影响程度降低;中位关键层出现明显的滞后垮落情况,其冲击致灾影响程度将大幅升高。因此,认为中位关键层对工作面冲击地压的致灾影响程度最大。

图1 4号煤层上覆关键层识别示意

1.2 全空间立体防控冲击地压技术思路

通过对国内外相关文献的阅读和研究发现,目前国内外井下普遍采取以顶板深孔爆破、顶板定向水力压裂、煤层爆破卸压、煤层大孔径卸压等方式防治冲击地压[10-12]。受井下装备、技术及施工条件限制,以上措施仅能弱化处理煤层上覆顶板50 m范围内的坚硬岩层,对于50 m以上的高位坚硬岩层束手无策。地面L型水平井区域压裂技术是油气田开发过程中普遍使用的一种增产技术,其作用机理是将压裂液通过液压泵泵入储层,使得在目标层内形成具有一定几何尺寸和导流能力的人工增透裂缝,从而提高抽采效率。借鉴该技术思路,提出了全空间立体防控冲击地压技术,通过地面压裂对中位关键层坚硬顶板实施压裂改造,井下顶板深孔预裂爆破对低位关键层坚硬顶板进行处理,降低岩层的整体性及其破断强度;同时结合煤层大直径钻孔卸压,达到防控冲击地压的目的。地面压裂坚硬顶板示意如图2所示。

图2 地面压裂坚硬顶板示意

2 全空间立体防控冲击地压技术

2.1 地面L型水平井区域压裂

地面L型水平井压裂是在采前对中位关键层坚硬顶板进行的大范围改性卸压。通过对目标岩层提前进行压裂,使完整性好的目标岩层内形成数量众多,方位和长度不一的网状裂缝,在采动应力作用下,裂缝面周围弱面进一步发育扩展,弱化了岩层的强度及其破断失稳的能量释放级别,从而达到控制中位关键层坚硬顶板的目标。参考401盘区M2-1、M3-2、M4-1等钻孔资料,距离煤层顶板54~72 m,平均64 m范围内有一层含砾中粗砂岩,厚度20 m左右;该区域含砾中粗砂岩不易断裂,是形成坚硬顶板的主要岩层,所以水平段目标层为煤层上覆坚硬含砾中粗砂岩(安定组下段)。

设计在401102工作面东侧布置1号水平井,目标组为安定组下段含砾砂岩层,总井深1 597 m;一开进尺220 m,二开进尺607 m,三开水平段进尺770 m。西侧布置2号水平井,目标组为安定组下段含砾砂岩层,总井深1 683 m;一开进尺170 m,二开进尺623 m,三开水平段进尺770 m。裂缝段间距设计为40~60 m,以穿透安定组底部含砾中粗砂岩为改造目标,缝高作为关注重点因素,根据安定组发育厚度,上下缝高总和控制在30 m左右比较合理;缝长约为100~150 m,缝宽0.3~0.6 mm。地面L型水平井布置位置如图3所示。

图3 地面L型水平井平面布置示意

两口井压裂期间,地面微地震系统累计开展进行了31段监测,单段缝长81~340 m,平均缝长268 m;带宽42~203 m,平均带宽80 m;缝高37~59 m,平均缝高50 m;累计监测事件9 250起,单段监测事件46~454起,单段微震事件数平均289起,单段压裂平均造缝面积为15 287 m2。从图4可以看出,除切眼前方0~155 m和960~1 024 m,共计约220 m范围外,人工裂缝沿401102工作面走向方向基本上实现了全覆盖。

图4 地面微震系统监测的裂缝扩展结果

2.2 顶板深孔预裂爆破

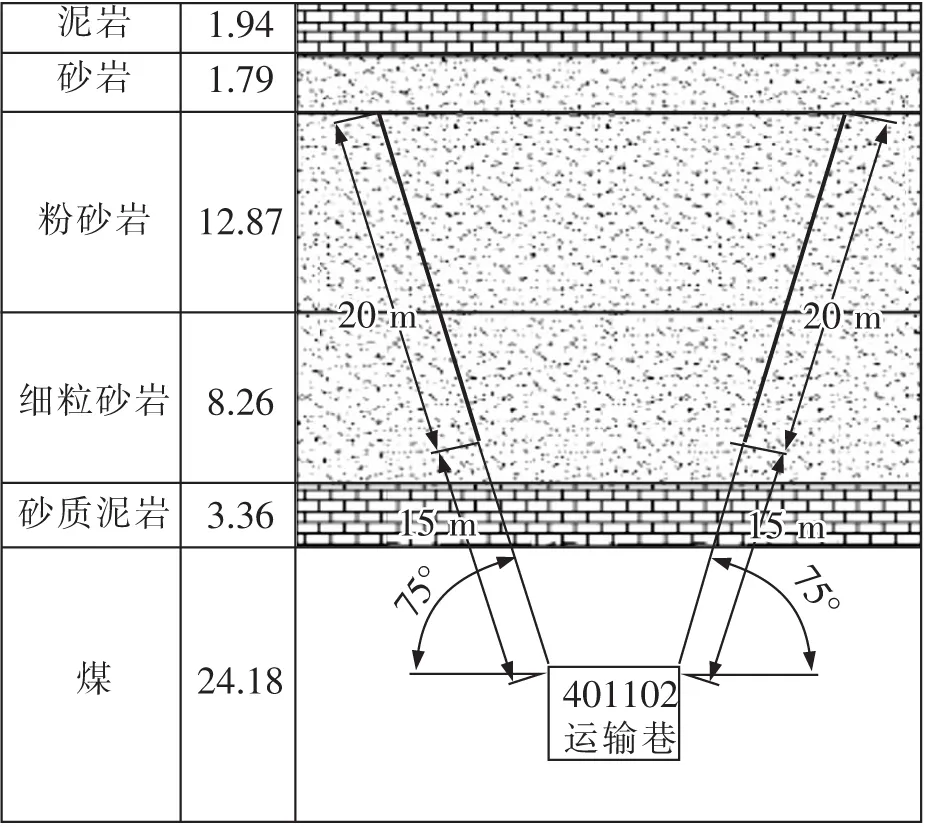

深孔爆破技术基于爆炸产生的爆轰波,在坚硬岩层内形成破碎区和裂隙区,弱化了坚硬岩层的物理力学特性及破断强度;在采动应力的进一步影响和作用下,裂隙扩展发育,坚硬岩层强度降低,易于发生破断失稳,从而达到控制坚硬顶板的目的。4号煤层上方30 m范围内存在20 m合层砂岩,设计在401102工作面两顺槽实施顶板深孔预裂爆破。每个钻场实施2个钻孔,方位角分别为0°、180°,仰角为75°,炮孔间距10 m,炮孔直径75 mm,装药量62.7 kg,装药长度20 m,封孔长15 m。采用φ60 mm被筒炸药,每卷炸药长度350 mm,重量1.1 kg/卷。顶板预裂爆破钻孔布置情况如图5所示。

图5 顶板预裂爆破钻孔布置示意

2.3 煤层大孔径卸压

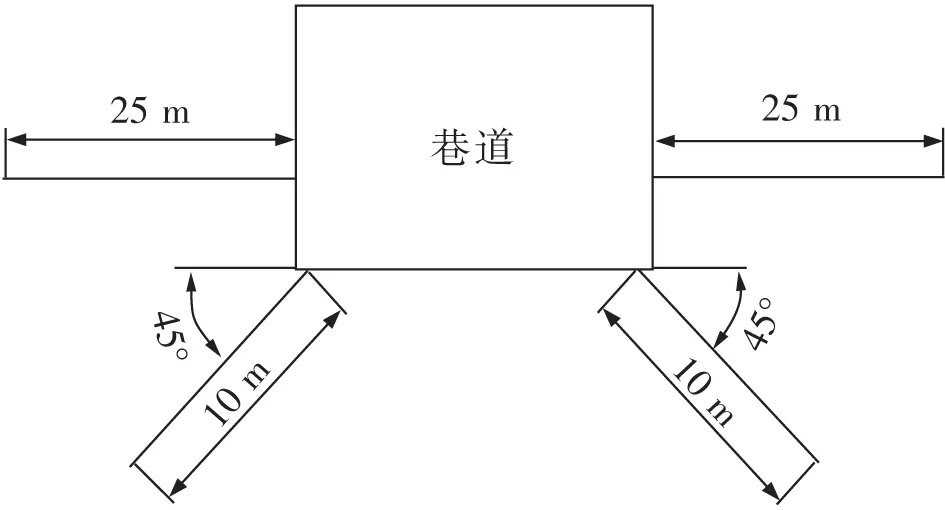

钻孔卸压的原理就是在煤体的应力集中或潜在应力集中区施工一系列的大直径钻孔,产生自由空间,改变煤体的应力分布,使煤体-围岩系统聚集的弹性能得到缓慢释放,并将应力峰值向围岩深部转移,降低应力集中程度,达到防治冲击地压效果的一种卸压方法。设计在工作面两顺槽两帮和两底角施工大孔径卸压钻孔。两帮钻孔直径153 mm,倾角0°~3°,深度25 m,间距0.7 m,钻孔距巷道底板高度1.5 m。两底角钻孔直径153 mm,倾角-45°,深度10 m,间距0.7 m。煤层大孔径卸压钻孔布置如图6所示。

图6 煤层大孔径卸压钻孔布置示意

3 防控冲击地压效果分析

401102工作面于2021年10月3日开始回采,2021年11月18日,工作面回采至110 m采位附近,进入压裂裂缝扩展区域。对401102工作面在压裂裂缝扩展区域开采期间微震、地音、支架工作阻力及巷道变形规律进行监测分析,并与地质条件相似的401101工组面进行对比分析。

3.1 基于支架压力监测的防冲卸压效果对比

对比401101工作面和401102工作面的支架压力监测数据发现,401102工作面较401101工作面来压步距缩短了5.6 m,来压强度相比401101工作面的43~45 MPa降低至40~42 MPa,支架压力监测数据对比见表1。401101工作面周期来压步距为34.3 m,401102工作面仅在未压裂区域出现5次周期来压,周期来压步距22.5 m,进入压裂区域后工作面再无明显周期来压。

表1 支架压力监测数据对比

地面压裂大幅降低了工作面的应力集中,工作面不再出现明显周期性来压。分析其原因为,未压裂区受低位关键层控制的煤层上方60 m范围内的顶板能够充分垮落,但不足以充填采空区,导致受中位关键层(安定组)控制的60~140 m范围内的岩层仍可形成大面积悬顶和周期垮落现象,造成工作面中部呈现周期性来压现象;进入地面压裂区域后,压裂裂缝能够贯穿直罗组和安定组下部岩层,使中位关键层无法形成承载结构,受其控制的60~140 m范围内岩层也能充分垮落,此时采空区垮落较为充分,距离煤层上方140 m的高位关键层(宜君组)呈现缓慢弯曲下沉的拱形结构,能对其上方岩层起到较好的承载作用,压裂前后采场来压结构如图7所示。此时,工作面液压支架的工作阻力主要来自高位空间层以下的破碎岩体在自重应力作用下的“给定载荷”状态,在这种状态下,支架表现为压力低、来压不明显的特征。同时也说明地面压裂对目标岩层起到了很好的卸压效果,对冲击地压及矿震都有明显的降低作用。

图7 压裂前后采场来压结构示意

3.2 基于微震监测的防冲卸压效果对比

从微震空间分布结果可以看出,401101工作面微震事件大多聚集靠近煤层中央大巷侧的运输巷,呈趋向性分布;401102工作面基本均匀分布在工作面前后120 m范围内,且倾向上分布也比401101工作面均匀,说明采用顶板爆破预裂措施可以降低由于局部应力集中带来的冲击地压风险。对比401101工作面和401102工作面回采前3个月的微震事件能量等级和频次都明显降低,如图8所示。可以推断,全空间立体防控冲击地压技术使上覆岩层提前弱化破断,有效避免了因为顶板破断产生的大能量微震事件,有利于工作面的冲击地压防治。

图8 微震监测事件投影

3.3 基于地音监测的防冲卸压效果对比

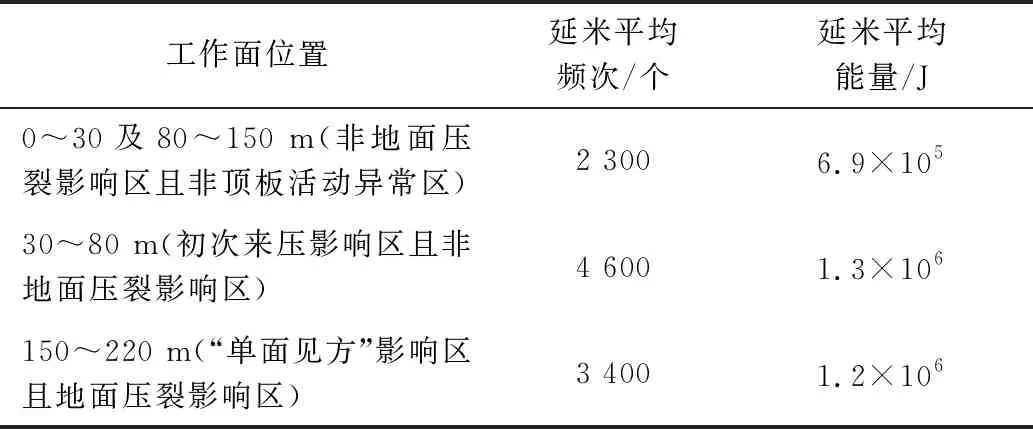

统计分析401102工作面初采期间各区的地音活动参数,见表2。延米地音释放能量及频次从高低依次为初次来压影响区且非地面压裂影响区的>“单面见方”影响区且地面压裂影响区>非地面压裂影响区且非顶板活动异常区。可以看出,地面压裂区域相对于非压裂区域初次来压期间的微破裂活动有所减弱。

表2 401102工作面初采期间地音监测数据统计

3.4 基于应力监测的防冲卸压效果对比

根据401102工作面回采期间运输巷及回风巷回采帮应力监测数据分析,煤体所受垂直应力整体偏小,除个别测点压力值达到8 MPa以外,其余测点均未超过7 MPa;从24 h应力增量来看,变化幅度小,均不大于0.5 MPa。工作面回采并没有使煤体应力达到较高的冲击危险等级,可见在煤层卸压和顶板预裂的作用下,其顶板活动强度大幅减小。

4 结论

(1)针对当前煤矿冲击地压防治受井下控制范围小、效果有限的问题,提出一种通过全空间立体防控冲击地压技术控制冲击地压的方法,通过地面压裂对中位关键层坚硬顶板实施压裂改造,井下顶板深孔预裂爆破对低位关键层坚硬顶板进行处理,大直径钻孔对煤层进行卸压,改善了超前巷道应力环境,杜绝了1×104J以上微震能量事件,达到了大范围、高效性控制冲击地压的目的。

(2)理论与实践研究结果表明,地面水平井压裂裂缝可完全覆盖工作面采场区域,控制范围大,压裂效果好。与传统井下坚硬顶板压裂技术相比,地面压裂技术对生产干扰小,施工效率高,压裂层位选取灵活,横向、纵向裂缝拓展长度更远,压裂效果大幅提升。

(3)地面压裂技术对坚硬岩层弱化改性,使得集中应力和能量转移释放,从源头上消除(减小)冲击地压危险性,应加大对地面压裂技术在防治冲击地压和强矿压灾害方面的推广应用。